cvd化学气相沉积

- 格式:doc

- 大小:12.51 KB

- 文档页数:2

化学气相沉淀法摘要:化学气相沉积Chemical vapor deposition,简称CVD;是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。

CVD技术可以生长高质量的单晶薄膜,能够获得所需的掺杂类型和厚度,易于实现大批量生产,因而在工业上得到广泛的应用。

工业上利用CVD制备的外延片常有一个或多个埋层可用扩散或离子注入的方式控制器件结构和掺杂分布;外延层的氧和碳含量一般很低。

但是CVD外延层容易形成自掺杂,要用一定措施来降低自掺杂。

CVD生长机理很复杂,反应中生成多种成分,也会产生一些中间成分,影响因素有很多,如:先躯体种类:工艺方法Levi,Devi,Pend;反应条件温度,压力,流量;触媒种类:气体浓度;衬基结构;温度梯度;炉内真空度等外延工艺有很多前后相继,彼此连贯的步骤。

关键词:化学气相沉淀积,薄膜,应用,工艺正文:原理:将两种或两种以上的气态原材料导入到一个反应室内,然后他们相互之间发生化学反应,形成--种新的材料,沉积到基体表面上。

反应物多为金属氯化物,先被加热到一定温度,达到足够高的蒸汽压,用载气一般为Ar或H2送入反应器。

如果某种金属不能形成高压氯化物蒸汽,就代之以有机金属化合物。

在反应器内,被涂材料或用金属丝悬挂,或放在平面上,或沉没在粉末的流化床中,或本身就是流化床中的颗粒。

化学反应器中发生,产物就会沉积到被涂物表面,废气多为HC1或HF被导向碱性吸收或冷阱。

除了需要得到的固态沉积物外,化学反应的生成物都必须是气态沉积物本身的饱和蒸气压应足够低,以保证它在整个反应、沉积过程中都一直保持在加热的衬底上。

反应过程:1反应气体向衬底表面扩散2反应气体被吸附于衬底表面3在表面进行化学反应、表面移动、成核及膜生长4生成物从表面解吸5生成物在表面扩散。

所选择的化学反应通常应该满足:①反应物质在室温或不太高的温度下最好是气态,或有很高的蒸气压,且有很高的纯度:②通过沉积反应能够形成所需要的材料沉积层:③反应易于控制在沉积温度下,反应物必须有足够高的蒸气压。

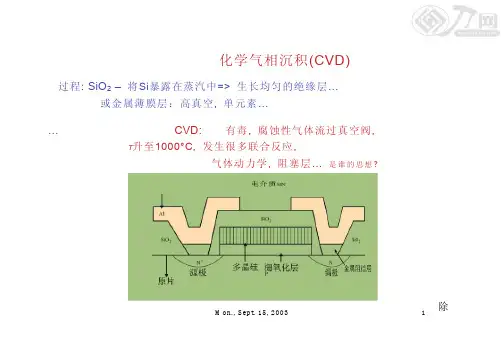

化学气相沉积(CVD)过程: SiO2–将Si暴露在蒸汽中=> 生长均匀的绝缘层…或金属薄膜层:高真空, 单元素……CVD: 有毒, 腐蚀性气体流过真空阀,T升至1000°C, 发生很多联合反应,气体动力学, 阻塞层…是谁的思想?除Mon., Sept. 15, 2003 1了栅氧化层和Al层,多晶硅上的所有层都由CVD沉积四个反应室(类似于Si 的氧化)控制T,混合气体, 压力, 流率反应器控制模件Mon., Sept. 15, 20033CVD 是通过气态物质的化学反应在衬底上淀积一层集成电路材料的工艺: e.g. SiH 4(g) Si (s) + 2H 2 (g)不想Si 在衬底上成核 (均匀成核),但是可以在衬底表面成核 (异相成核).Mon., Sept. 15, 2003 3高温分解: 在衬底上热分解移走反应的副产物化学反应:已分解的所需物质粘附在衬底上更多的信息…表面扩散4过程Mon., Sept. 15, 2003气体输运J 1 µD g D C努森常数 N Kl <1 L粘滞流LMon., Sept. 15, 20035边界层 层厚δ(x)我们看气体的扩散率2xv D λ=(不同于固体)圆片x =L流体动力学: r = 质量密度, h = 粘度气体的雷诺数:ηρµlR e =:气体动力学:边界层原片几个连续的过程 将CVD 分为2步:边界层J 2 = k s C s反应速率常数, k s…在氧化过程中, 此处没有固态扩散, 在表面发生反应.让我们来分析,解答J 2Mon., Sept. 15, 2003 7粘着系数γAB, 0 ~ γAB ~ 1AB 很容易离开表面粘附性很好电学分析两个连续的过程,最慢的一个限制薄膜的生长两个主要过程:稳态:J 1 = J 2,:J 1 = J 2,Mon., Sept. 15, 20038边界层氧化生长速,慢的过程决定生长速度反应限制生长,运输限制生长,K s << h g :气流的雷诺数Mon., Sept. 15, 200311hg << K s¨ΔG =反应中吉不斯能量的改变量(对于气体反应¨ΔG ≈ ¨ΔH ,由于气体反应无¨ΔS )u g ,C g 越趋于一致,反应限制生长 :输运限制生长 :大多数的CVD 在这个限制下进行,此时气体动力学和反应堆设计非常重要,边界层的矫正12反应物的选择,温度非常重要稳定的薄膜生长速率,vMon., Sept. 15, 2003CVD 薄膜生长=Mon., Sept. 15, 2003 14l =气体受限的输运反应速率受限¨ΔG =反应中吉不斯自由能的变化(对于气体反应¨ΔG ≈ ¨ΔH ,由于气体反应无¨ΔS )1 / TT1000K400KMon., Sept. 15, 200315复习CVD我们看…CVD在衬底上通过气体的化学反应生长薄膜层:e.g. SiH4(g) Si (s) + 2H2(g)高温分解:在衬底上进行热分解Mon., Sept. 15, 2003ln(v )受限制的输运 CVD.反应室的设计, 气体动力学控制薄膜生长.非均匀薄膜生长. ln (v) 慢慢地,一层层地生长,外延,需要 高温,低压, λ/L = N K >> 1.那样将处于反应受限状态1 / TT1000K400KMon., Sept. 15, 200317硅烷热解(加热使其反应)SiH 4(g) Si (s) + 2H 2(g) ( 650°C)在1大气压下生长的Si 质量差,因此采用低压Si (s) (Si 氯化物,…实际上远比这个复杂;用RGA检测到了8种不同的化合物)消耗SiCl 4SiCl 4 (g) + 2H 2 (g)+ 4HCl (g) (1200°C)硅烷氧化______(450°C)SiH 4 (g) + O 2(g) SiO 2 (s) + 2H 2 (g)(用LPCVD 来进行栅氧化层Mon., Sept. 15, 200318一些CVD 反应消耗(CH 3)3 Ga(CH 3)3 Ga + H2 Ga (s)+3CH 4AsH 3控制表面的量 以限制生长速率750o C或者As 4 (g) + As 2 (g) + 6 GaCl (g) + 3 H 2 (g) ¨85 0C 6 Ga As(S)+6 HCl(g)Si 3N 4的形成:3 SiCl 2H 2 (g) + 4NH 3 (g) Si 3N4 (s) + 6H 2(g) + 6HCl (g) (750° C)掺杂一些CVD 反应(接上.)+ 3H 2 (g)s) + 3H 2 (g)B 2H 6B 2H 6 (g) 2B (s) PH 32PH 3 (g) Æ2P ( 2AsH 3 2As (s)+3H 2Mon., Sept. 15, 2003 19生长GaAs为了得到想要的产品和生长特性,你怎样选择工艺参数?1)总压强 =各压强之和…仍然有两个未知的压强2)Si/H 之比守恒=>还有一个未知的压强Ptot=PSiH 4+PH 2+PSiH 2PSiH 2______________+ PSiH 4 = const 4P SiH 4 + 2 P SiH 2+ 2P H2这些方程式提供了生长参数的初始值. (许多实际系统的方程式,在计算机中处理)尽力给出运行和分析的结果.Mon., Sept. 15, 2003 18思考:SiH 4 (g) SiH 2 (g) + H 2 (g)三个未知的压强3) “平衡常数”, K (cf. 质量作用定律) 对于每个反应都类似考虑电子和空穴的相互作用:本征半导体N-型半导体2n i = np 价带复合的几率由带宽和每种物质的量决定P H2u P SiH2= K P SiH4n2i= n i p i自由电子越多P =>复合的越多,留下越少的空穴(E g相同K说明了反应平衡的误差(不同的分子种类)nn iE F导带施主能级E F考虑每一组的质量作用Mon., Sept. 15, 2003 21来自于?练习假设反应: ABA +B P tot = 1 atm, T = 1000 K, ¨K = 1.8 * 109 Torr * exp ( - 2 eV / k B T )假设 P A ≈P B 求PAB以及 P tot = P A + P B + P AB , P A ≈ P B. 所以 7 6 0 T = 2 P A + P ABP A 2 = 0.15 3 P AB = 0.15 3( 7 6 0 - 2 P A ) P A = P B = 10 . 9 To rr, P AB = 738 TorrK 的数值很小,为 0.153 Torr, 暗示了在平衡状态下,右侧分压大约为反应物(左侧)分压的15%;在平衡态下,反应可能不产生很多物质. 如果温度更低,情况怎么样呢?K =P A P BPAB:T= 1000 K, K = 0.153 Torr,解答 Mon., Sept. 15, 2003 22大气压 CVD: APCVD(现在用的较少,但是可以作为例子)高P, 小的λ => 物质转移慢,反应速率大;薄膜的生长受边界层的质量转移限制;(用硅烷APCVD 后所得Si 的质量很差, 对于电介质要好).例子:SiH 4 + 2O 2SiO 2 + 2H 2OT = 240 - 450°C在N 2气氛下进行(活性气体的低分压减少反应速率)加入4 - 12% PH 3 让硅流动.1/ Tln v介质和半导体的低压CVD (LPCVD)低压下得不到平衡,此处(分子流动, 分子碰撞少).P 越低 => D g 越大, h g 提高输运减少边界层,k s t e r m扩大反应限制的方式h g 1 T o r rLPCVDh g 760 T o r rF.9.131/ TMon., Sept. 15, 2003ln v介质和半导体的低压 CVD (LPCVD)热壁反应器温度恒定,但是反应器的表面被涂上一层.因此为了避免污染, 系统只能有一种物质.所有的多晶Si 是用热壁LPCVD 做的,有利于等角针孔SiO 2冷壁反应器减少反应速率,沉积在表面上,对于外延Si介质和半导体的低压CVD (LPCVD)如此非平衡态, λ很大,生长速率受反应限制,低P LPCVD 动力学控制,反应速率受限制.硅烷热解SiH4 (g) Si (s) + 2H2 (g) ( 575 - 650°C)10 - 100 nm/min (Atm. P APCVD 平衡, 输运ltd.)LPCVD+ 不需要输运气体+ 气相反应越少,越少的微粒形成+ 减小边界层问题+ P越低=> D g越高,扩大反应限制的方式+好的等角生长(不同于溅射或其他的PVD(方向性)方式)-温度影响生长速率+用热壁炉很容易控制温度Mon., Sept. 15, 2003 24介质的R.F.等离子增强化学气相沉积MOS 金属化: 避免Al & Si, SiO2接触时相互作用,T<450°C在低温,表面扩散很慢,所以必须为表面的扩散提供足够的动能等离子体能够提供此能量…并且增强台阶覆盖什么是等离子体? 电离的惰性气体, 被AC (RF)或DC电压加速, 与气态的活性物质相碰撞,在表面, 提供E kin金属CVD+对于电接触,台阶覆盖非常重要.WF6 + 3H2W + 6 HFΔG≈ 70 kJ / mole (0.73 eV/atom) 以下400°CMon., Sept. 15, 2003。

何为化学气相沉积(CVD )?newmakerCVD 是Chemical VaporDeposition 的简称,是指高温下的气相反应,例如,金属卤化物、有机金属、碳氢化合物等的热分解,氢还原或使它的混合气体在高温下发生化学反应以析出金属、氧化物、碳化物等无机材料的方法。

这种技术最初是作为涂层的手段而开发的,但目前,不只应用于耐热物质的涂层,而且应用于高纯度金属的精制、粉末合成、半导体薄膜等,是一个颇具特征的技术领域。

其技术特征在于:(1)高熔点物质能够在低温下合成;(2)析出物质的形态在单晶、多晶、晶须、粉末、薄膜等多种;(3)不仅可以在基片上进行涂层,而且可以在粉体表面涂层,等。

特别是在低温下可以合成高熔点物质,在节能方面做出了贡献,作为一种新技术是大有前途的。

例如,在1000℃左右可以合成a-Al2O3、SiC ,而且正向更低温度发展。

CVD 工艺大体分为二种:一种是使金属卤化物与含碳、氮、硼等的化合物进行气相反应;另一种是使加热基体表面的原料气体发生热分解。

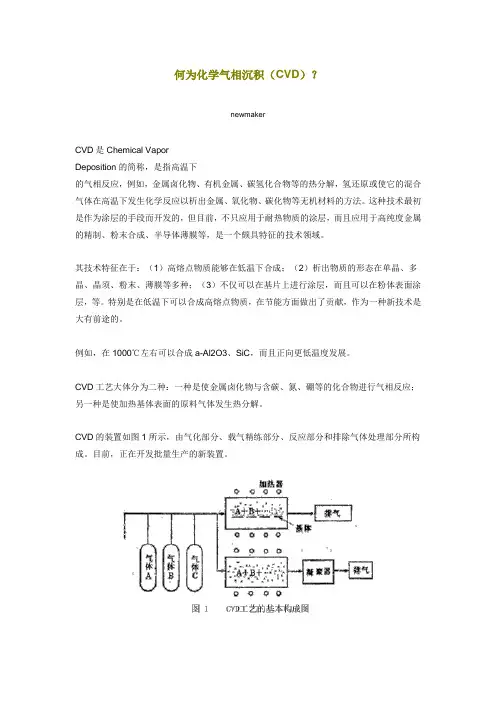

CVD 的装置如图1所示,由气化部分、载气精练部分、反应部分和排除气体处理部分所构成。

目前,正在开发批量生产的新装置。

CVD是在含有原料气体、通过反应产生的副生气体、载气等多成分系气相中进行的,因而,当被覆涂层时,在加热基体与流体的边界上形成扩散层,该层的存在,对于涂层的致密度有很大影响。

图2所示是这种扩散层的示意图。

这样,由许多化学分子形成的扩散层虽然存在,但其析出过程是复杂的。

粉体合成时,核的生成与成长的控制是工艺的重点。

作为新的CVD技术,有以下几种:(1)采用流动层的CVD;(2)流体床;(3)热解射流;(4)等离子体CVD;(5)真空CVD,等。

应用流动层的CVD如图3所示,可以形成被覆粒子(例如,在UO2表面被覆SiC、C),应用等离子体的CVD同样也有可能在低温下析出,而且这种可能性正在进一步扩大。

(end)。

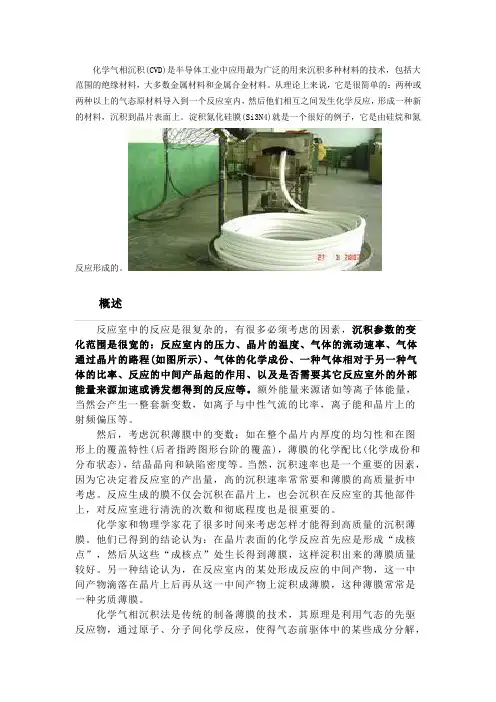

化学气相沉积(CVD)是半导体工业中应用最为广泛的用来沉积多种材料的技术,包括大范围的绝缘材料,大多数金属材料和金属合金材料。

从理论上来说,它是很简单的:两种或两种以上的气态原材料导入到一个反应室内,然后他们相互之间发生化学反应,形成一种新的材料,沉积到晶片表面上。

淀积氮化硅膜(Si3N4)就是一个很好的例子,它是由硅烷和氮反应形成的。

概述反应室中的反应是很复杂的,有很多必须考虑的因素,沉积参数的变化范围是很宽的:反应室内的压力、晶片的温度、气体的流动速率、气体通过晶片的路程(如图所示)、气体的化学成份、一种气体相对于另一种气体的比率、反应的中间产品起的作用、以及是否需要其它反应室外的外部能量来源加速或诱发想得到的反应等。

额外能量来源诸如等离子体能量,当然会产生一整套新变数,如离子与中性气流的比率,离子能和晶片上的射频偏压等。

然后,考虑沉积薄膜中的变数:如在整个晶片内厚度的均匀性和在图形上的覆盖特性(后者指跨图形台阶的覆盖),薄膜的化学配比(化学成份和分布状态),结晶晶向和缺陷密度等。

当然,沉积速率也是一个重要的因素,因为它决定着反应室的产出量,高的沉积速率常常要和薄膜的高质量折中考虑。

反应生成的膜不仅会沉积在晶片上,也会沉积在反应室的其他部件上,对反应室进行清洗的次数和彻底程度也是很重要的。

化学家和物理学家花了很多时间来考虑怎样才能得到高质量的沉积薄膜。

他们已得到的结论认为:在晶片表面的化学反应首先应是形成“成核点”,然后从这些“成核点”处生长得到薄膜,这样淀积出来的薄膜质量较好。

另一种结论认为,在反应室内的某处形成反应的中间产物,这一中间产物滴落在晶片上后再从这一中间产物上淀积成薄膜,这种薄膜常常是一种劣质薄膜。

化学气相沉积法是传统的制备薄膜的技术,其原理是利用气态的先驱反应物,通过原子、分子间化学反应,使得气态前驱体中的某些成分分解,而在基体上形成薄膜。

化学气相沉积包括常压化学气相沉积、等离子体辅助化学沉积、激光辅助化学沉积、金属有机化合物沉积等。

化学气相沉积法cvd1. 什么是化学气相沉积法(CVD)?CVD是chemical vapor deposition的缩写,是一种用于有机薄膜或无机薄膜制造的技术。

它是一种通过将溶剂热散发形成薄膜的过程。

在溶剂中添加了几种原料,其原理是热释放过程中会产生气态原料。

当这些气态化合物沉积(即固化)在共晶材料表面(如金属和绝缘体表面)上,就形成了膜。

2. CVD的工艺流程CVD的工艺流程大体由以下几步组成:(1)预处理:为了提高沉积物的附着性,之前必须进行表面清洁处理,以去除表面杂质或灰尘,在清洁过程中包括清洁、光饰、腐蚀等工艺;(2)CVD反应:使用适当的存在溶解性的原料制成气相,并将其放入加热的真空容器中,使存在的气态原料发生反应,被吸附在真空容器中的易沉积材料上,以形成膜;(3)膜层检测:膜厚测量或影像技术,横断面或芯片的扫描电子显微镜技术或接触角测量等方法;(4)产品评估:分析能够表明膜的界面强度,膜厚,抗划痕性能,耐腐蚀性以及相关介电性质等,为满足不同产品要求,对CVD参数进行适当调整,确保产品达到规定的质量。

3. CVD的优缺点(1)优点:(a)CVD制备的膜可以用于制备多种复合薄膜,可以使用单种原料或多个原料来改变所需的膜功能;(b)CVD可以成功地在某些维持低工作温度、低原料充放温度的薄膜制备中,能够有效地防止薄膜退化及基材损坏;(c)比较适合制备大区域的膜,且制备的膜厚度一致性良好,沉积膜所需时间比较短;除此之外,CVD还有改变膜特性可控性高,维护简单等优点。

(2)缺点:(a)制备多金属复合膜时易出现困难;(b)CVD由多个立体结构构成的微纳米膜在活度调节和温度控制方面难以得到一致的条件;(c)当原料遇到有机结构时,很容易产生氧化,从而减弱了其膜性能;(d)还容易出现沉积反应系统中氧化物及污染阴离子等杂质污染物,影响膜层的清洁性及性能。

4. CVD的应用范围CVD非常适合制备有机薄膜以实现有效阻挡载流子(如氧)和气体(如水蒸气)的分子穿过,保护容器不受环境污染。

化学气相沉积法名词解释

化学气相沉积法(Chemical Vapor Deposition,CVD)是一种常用的化学气相沉积技术,用于在固体表面上沉积薄膜或纳米结构材料。

在CVD过程中,化学气体通过化学反应在固体表面上沉积出固体产物,通常在高温和大气压下进行。

CVD通常包括热CVD、等离子体增强CVD、金属有机化学气相沉积等多种形式。

在CVD过程中,通常需要提供一种或多种反应气体,这些气体在反应室中与固体表面发生化学反应,生成沉积物。

反应气体通常是一些有机物、金属有机物或卤化物,可以通过热解或氧化反应来沉积出所需的材料。

CVD技术可以用于生长碳纳米管、石墨烯、金属薄膜、氧化物薄膜等材料。

CVD技术具有许多优点,例如可以在大面积、复杂形状的基板上进行沉积,可以控制沉积薄膜的厚度和成分,并且可以在较低的温度下进行。

同时,CVD也存在一些挑战,例如需要严格控制反应条件、气体流动和温度分布,以确保沉积物的均匀性和质量。

总的来说,化学气相沉积法是一种重要的薄膜和纳米结构材料制备技术,广泛应用于半导体、光电子、纳米材料等领域。

通过

CVD技术,可以制备出具有特定性能和功能的薄膜和纳米结构材料,为现代科学技术的发展提供了重要支持。

化学气相沉积1 前言化学气相沉积CVD(Chemical Vapor Deposition)是利用加热,等离子体激励或光辐射等方法,使气态或蒸汽状态的化学物质发生反应并以原子态沉积在置于适当位置的衬底上,从而形成所需要的固态薄膜或涂层的过程。

一般地说,化学气相沉积可以采用加热的方法获取活化能,这需要在较高的温度下进行;也可以采用等离子体激发或激光辐射等方法获取活化能,使沉积在较低的温度下进行。

另外,在工艺性质上,由于化学气相沉积是原子尺度内的粒子堆积,因而可以在很宽的范围内控制所制备薄膜的化学计量比;同时通过控制涂层化学成分的变化,可以制备梯度功能材料或得到多层涂层。

在工艺过程中,化学气相沉积常常在开放的非平衡状态下进行,根据耗散结构理论,利用化学气相沉积可以获得多种晶体结构。

在工艺材料上,化学气相沉积涵盖无机、有机金属及有机化合物,几乎可以制备所有的金属(包括碳和硅),非金属及其化合物(碳化物、氮化物、氧化物、金属间化合物等等)沉积层。

另外,由于气态原子或分子具有较大的转动动能,可以在深孔、阶梯、洼面或其他形状复杂的衬底及颗粒材料上进行沉积。

为使沉积层达到所需要的性能,对气相反应必须精确控制。

正是由于化学气相沉积在活化方式、涂层材料、涂层结构方面的多样性以及涂层纯度高工艺简单容易进行等一系列的特点,化学气相沉积成为一种非常灵活、应用极为广泛的工艺方法,可以用来制备各种涂层、粉末、纤维和成型元器件。

特别在半导体材料的生产方面,化学气相沉积的外延生长显示出与其他外延方法(如分子束外延、液相外延)无与伦比的优越性,即使在化学性质完全不同的衬底上,利用化学气相沉积也能产生出晶格常数与衬底匹配良好的外延薄膜。

此外,利用化学气相沉积还可生产耐磨、耐蚀、抗氧化、抗冲蚀等功能涂层。

在超大规模集成电路中很多薄膜都是采用CVD方法制备。

经过CVD 处理后,表面处理膜密着性约提高30%,防止高强力钢的弯曲,拉伸等成形时产生的刮痕。

化学气相沉积1 前言化学气相沉积CVD(Chemical Vapor Deposition)是利用加热,等离子体激励或光辐射等方法,使气态或蒸汽状态的化学物质发生反应并以原子态沉积在置于适当位置的衬底上,从而形成所需要的固态薄膜或涂层的过程。

一般地说,化学气相沉积可以采用加热的方法获取活化能,这需要在较高的温度下进行;也可以采用等离子体激发或激光辐射等方法获取活化能,使沉积在较低的温度下进行。

另外,在工艺性质上,由于化学气相沉积是原子尺度内的粒子堆积,因而可以在很宽的范围内控制所制备薄膜的化学计量比;同时通过控制涂层化学成分的变化,可以制备梯度功能材料或得到多层涂层。

在工艺过程中,化学气相沉积常常在开放的非平衡状态下进行,根据耗散结构理论,利用化学气相沉积可以获得多种晶体结构。

在工艺材料上,化学气相沉积涵盖无机、有机金属及有机化合物,几乎可以制备所有的金属(包括碳和硅),非金属及其化合物(碳化物、氮化物、氧化物、金属间化合物等等)沉积层。

另外,由于气态原子或分子具有较大的转动动能,可以在深孔、阶梯、洼面或其他形状复杂的衬底及颗粒材料上进行沉积。

为使沉积层达到所需要的性能,对气相反应必须精确控制。

正是由于化学气相沉积在活化方式、涂层材料、涂层结构方面的多样性以及涂层纯度高工艺简单容易进行等一系列的特点,化学气相沉积成为一种非常灵活、应用极为广泛的工艺方法,可以用来制备各种涂层、粉末、纤维和成型元器件。

特别在半导体材料的生产方面,化学气相沉积的外延生长显示出与其他外延方法(如分子束外延、液相外延)无与伦比的优越性,即使在化学性质完全不同的衬底上,利用化学气相沉积也能产生出晶格常数与衬底匹配良好的外延薄膜。

此外,利用化学气相沉积还可生产耐磨、耐蚀、抗氧化、抗冲蚀等功能涂层。

在超大规模集成电路中很多薄膜都是采用CVD方法制备。

经过CVD 处理后,表面处理膜密着性约提高30%,防止高强力钢的弯曲,拉伸等成形时产生的刮痕。

cvd化学气相沉积

CVD(化学气相沉积)是一种从气体中利用化学反应合成出新的物质的技术,它已被用于制造出多种多样的材料,如金属、碳纳米管以及其他复合材料。

本文将探讨CVD的原理,方法以及其在工业界的应用。

CVD技术是通过将特定成分的气体混合在一起,再采用一定温度和压力环境下施加电压进行电弧分解,利用热力学原理,使气体中的原材料发生反应,生成新的物质,从而达到所需的形态以及性能的目的。

CVD的技术可以分为三类,即低温CVD(LTCVD)、中温CVD(MTCVD)和高温CVD(HTCVD),根据施工温度的不同而区分。

低温CVD使用温度较低,常在室温到200℃之间;中温CVD温度一般在200-600℃之间;而高温CVD温度大多在600℃以上,最高可达1200℃。

CVD技术在工业界的应用主要有两方面。

一是在半导体工艺中用它来制备晶体硅、硅钝化等;二是在机械制造及包装,它可用于制造电子组件、集成电路零件等。

例如,CVD技术可以用来弥补喷涂的不足,可以用来在定尺寸结构体上制造出精细的层状结构,如电路板中的互连层、腐蚀抑制剂层等。

此外,CVD技术还可以用来制造碳纳米管、金属纳米管、有机结构体和金属复合材料等。

这些新材料在电子、机械、橡胶、塑料等行业有广泛的应用。

综上所述,CVD技术的特点是简便、快速、成本低,是制造金属、

碳纳米管以及其他复合材料的理想方法。

因而,它在工业界中得到了广泛的应用,是当今材料制备和技术发展的重要途径。

cvd化学气相沉积

cvd化学气相沉积(CVD)是一种利用特定剂量的一氧化碳(CO)、氨(NH3)、甲烷等气体,在温度和压力特定的情况下,以一定比例的能量进行添加,使这些气体在表面形成单一或多层膜的一种技术。

传统的cvd方法已经开发出很多种,如固体化学气相沉积,液体化学气相沉积,电化学气相沉积,光致电化学气相沉积,电子束气相沉积等。

这些技术在应用于金属、硅、陶瓷、复合物和有机体等材料表面时,都可以获得良好的膜层,从而可以用于改善材料的物理和化学性能。

cvd技术以精细、灵活、高效地进行表面改性而闻名。

首先,cvd 技术最大的优点是可以在大规模产品上进行表面改变,并且能够满足用户的高要求,从而节省生产时间和费用,且具有一定的环保性能。

其次,cvd技术也可以提高材料的抗污性能,从而提高材料的防腐蚀性能,从而大大延长产品的使用寿命。

此外,cvd技术还可以提高材料的光学性能,如它可以使材料具有抗反射和吸收可见光的特性,从而大大提高材料的光学特性。

由于cvd技术具有多种优点,因此它在很多领域都有应用,如用于汽车制造业形成防护层,或用于日常消费类型制造业,多用于涂料和电子行业,以及航空、航天等领域。

由于cvd技术可以使材料具有良好的抗磨损性能和抗静电性能,因此在电子行业的应用尤其广泛。

总之,cvd技术在低温下高效地形成表面膜层,同时它可以提高材料的物理和化学性能,并且可以满足用户的高要求,因此它已被广

泛地应用于各行各业。