82B盘条拉拔断裂及原因分析

- 格式:pdf

- 大小:235.82 KB

- 文档页数:5

第35卷第1期金属制品2009年2月V o l135N o11M eta l P roduc ts February2009 S WRH82B盘条拉拔横裂纹分析雍治文(安阳钢铁集团公司,河南安阳455004)摘要用于制作预应力钢绞线的S W RH82Bª13mm盘条拉拔到ª5.02mm时产生横向裂纹。

采用扫描电镜、大型金相显微镜对拉拔横裂纹试样进行观察并分析,结果表明:造成横裂纹的原因之一是盘条表面增碳。

碳富集较轻部位出现网状渗碳体,局部碳富集区严重的出现莱氏体。

通过采取结晶器和末端电磁搅拌,自动液面控制技术,防止浇注时卷渣,配合低过热度浇注、恒速浇注、合理比水量可消除表面增碳。

关键词S W RH82B盘条;拉拔;横裂纹;增碳中图分类号TG356.21T ransverse crack analysis of S W RH82B wire rod drawingYONG Zh-iwen(A nyang I ron&Steel Co.,L t d.,A nyang455004,Ch i na)Abstrac t T ransverse crack was produced wh ile S W RH82B dia m eter13mm w i re rod fo r produc i ng prestressed stee l strand w as deep dra w i ng t oª5.02mm.T he draw i ng transverse crack sa m ple w as observed and ana lyzed by us i ng SE M,l a rge m e-ta llographic m icro scope.R esults show t ha t one o f t he reasons causi ng transverse crack i s recarbur i za ti on i n w ire rod surface.N e t w ork cementite appears i n sli ght carbon concentrati on a rea.L edebur ite appears in se rious l oca l carbon concentrati on are-a.By usi ng crysta llizer and fina l electro m agne ti c stirri ng,auto m atic li qui d leve l contro l techno l ogy,to prevent slag entrap-m ent wh ile casti ng,to m atch l ow superheat casting,constant speed casti ng,rati onal wa ter ra te,the surface recarbur i za ti on can be e li m i nated.K eywords S W RH82B w i re rod;w iredra w i ng;transverse crack;recarburization1问题提出SWRH82B(简称82B)热轧盘条在拉拔过程中经常出现横向裂纹,特别是在拉拔的后几道次比较明显,这种横向裂纹在前几道次拉拔时不易断丝,但在拉拔道次较多时易断,严重影响钢丝质量,给用户造成损失,因此要求盘条具有良好的拉拔性能。

426 82B线材断裂原因分析及改进【摘要】本文通过运用扫描电镜、金相显微镜、显微维氏硬度计等现代分析手段,对高碳钢82B线材断口情况、金相组织、表面情况进行了综合探究,提出了82B线材生产存放运输及深加工过程中应注意的问题及改进措施,为82B线材质量提高提出了作者的观点。

【关键词】高碳钢 82B 断裂1.前言82B钢属于高碳高级优质钢,它通过被拉拔成细丝并捻股成钢绞线从而获得多方面应用,其主要应用于高层建筑、铁路、公路、跨海大桥、大型建筑、水利设施等重点工程,具有抗拉强度高,塑性好,低松弛应力等许多优点。

但在生产、存放、倒运以及深加工企业的放线、拉拔、捻制过程中,常常出现自然脆断、放线过程中的断裂、拉拔及捻制过程中的断裂。

笔者根据几年来碰到的断裂样进行的检验情况,分别对不同断裂形式进行了原因分析。

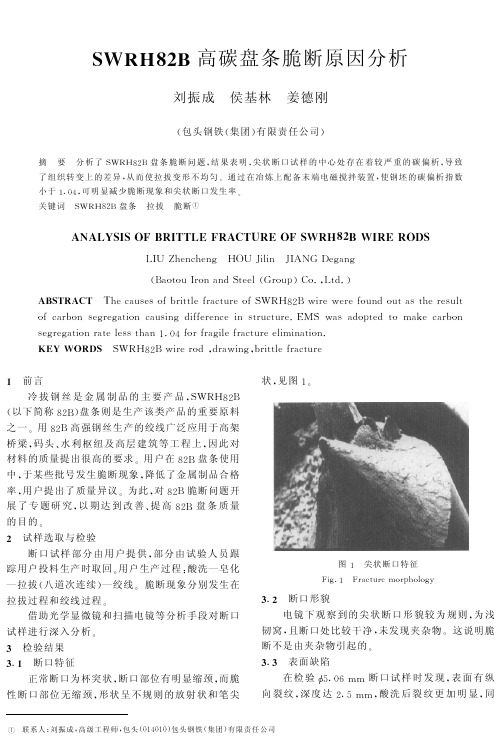

2.线材断裂的形式及原因分析近几年所检验的82B钢线材出现了不同形式的断裂,下面分别就不同形式进行列举及分析:(1)在库里存放过程中或钢丝深加工企业在放线时即发生断裂。

这部分试样经金相检验、宏观观察及电镜扫描、显微维氏硬度计检测,发现盘条表面有块状马氏体存在,并且裂纹源位于此处,还有自表面向里沿晶界延伸的裂纹存在。

有的在心部及其它区域也有马氏体、屈氏体存在。

还有的试样表面有其它缺陷如焊接留下的瘤子,如图1~8 所示。

50X 200X图1 脆断试样沿晶裂纹及表面聚集块状马氏体及网状渗碳体图2 M维氏硬度:HV601.08、HV607.98、HV644.35;S维氏硬度:HV456.30、HV395.47、HV391.84(注:M代表马氏体;S代表索氏体)427图3 脆断样中马氏体及屈氏体 500X M+T 图4 表面焊瘤子及横断面裂纹源 注:M 代表马氏体;T 代表屈氏体图5 焊瘤子 图6 焊瘤子图7 正常部位基体组织硬度:HV349.05 图8 焊瘤子部位组织硬度:HV667.75表1 含有焊瘤子试样各部位硬度值(单位:HRC )之所以出现表面高碳马氏体、沿晶裂纹及网状渗碳体,主要是因为炼钢浇铸过程中拉速不稳定、结晶器液面不稳定而使结晶器卷渣造成连铸坯表面增碳(渗碳)所致。

82B热轧盘条拉伸脆性黑斑异常断口分析摘要在82B高碳钢盘条的生产检测中,对刚刚下线没有经历自然时效的盘条进行拉伸试验时经常产生脆性黑斑异常断口,断口平直,几乎没有塑性变形,收缩率偏低。

经过大量实验,发现自然时效或人工时效处理后,断面收缩率有较大提高,而强度变化不大,从而满足客户的使用需求。

关键词黑斑;氢偏聚;自然时效;人工时效前言82B高碳钢盘条是采用美国摩根连铸连轧高速线材生产线生产的,用于拉拔生产钢丝和钢绞线。

在82B高碳钢盘条的生产检测中,对刚刚下线没有经历自然时效的盘条进行拉伸试验时经常产生脆性黑斑异常断口,断口平直,几乎没有塑性变形,收缩率偏低。

经过大量试验,发现当82B高碳钢盘条放置一段时间自然时效,或经过低温人工时效处理后,断面收缩率有较大提高,而强度变化不大,可用来拉丝生产,大大提高了拉拔质量。

根据国内外文献资料报道,盘条在拉拔过程中断丝与其内应力、氢气、表面缺陷及内部缺陷、化学成分偏析和内部组织不正常有关系。

本课题针对82B黑斑的变化情况进行研究,提出更加适合客户的使用方法,提高客户的满意度。

1 黑斑异常断口宏观形貌拉伸试验断裂后横向断口形貌,可见断裂面平齐直,几乎没有塑性变形,断口中间有一个圆形灰暗区,简称黑斑。

将已经拉断的试样再次拉断,产生新的断口,新的断口仍有黑斑,不过黑斑已经不在原来位置,这说明黑斑在试样的一定长度内是连续贯通的,可能随着金属的变形而被拉长。

2 金相高倍检查结果断裂显微组织为轧钢的典型组织,索氏体+少量珠光体。

3 黑斑的扫描电镜形貌黑斑中有一个白色斑点,周围呈现放射状,是裂纹扩展区。

经过X-射线能谱仪分析,裂纹源为一DS类夹杂物。

黑斑区为解理+韧窝混合形貌(见上图)。

从检验结果可以看出,盘条中夹杂物级别不高,对盘条塑性影响不大。

4 82B力学性能对比在同一卷钢卷上截取9支样品,放置不同时间自然时效,经过30天后进行力学性能对比,发现抗拉强度Rm基本不变,断面收缩率Z%明显提高。

82B盘条拉拔断裂原因分析与改进冯跃平【摘要】对影响82B盘条拉拔断裂的原因进行分析.结果表明:造成盘条拉拔断裂的原因主要有钢材的纯净度、组织的索氏体化率、盘条心部出现网状渗碳体以及表面擦伤等.并针对以上原因提出相应的改进措施,改进后盘条断丝率明显降低.【期刊名称】《新疆钢铁》【年(卷),期】2018(000)002【总页数】4页(P23-26)【关键词】82B盘条;表面缺陷;网状渗碳体;非金属夹杂物【作者】冯跃平【作者单位】宝钢集团八钢公司制造管理部【正文语种】中文【中图分类】TG115.282B盘条钢是制造高强度、低松弛预应力混凝土结构用钢丝和钢绞线的主要原料,广泛应用于高层建筑、铁路、公路、桥梁、石油化工等工程领域。

伴随着预应力钢丝和钢绞线应用范围的不断扩宽,82B盘条的需求量逐年增加【1】。

预应力钢丝和钢绞线具有高强度、耐蚀性以及良好的韧性,这就要求其制品用82B原始盘条足够的强度、面缩率以及较好的拉拔性能。

八钢公司预应力钢绞线用82B盘条的开发采用八钢150t转炉——连铸——高线轧制产线的φ12.5mm盘条,并得到用户认可,月产量超过万吨。

但以82B为原料制成的钢绞线和钢丝中会出现拉拔断裂的问题,长期困扰着品质的提升。

文章从分析测试的角度出发,利用光学显微镜,扫描电镜等设备,对影响拉拔性能的因素进行探讨分析,为82B 拉拔断裂问题的解决提供借鉴。

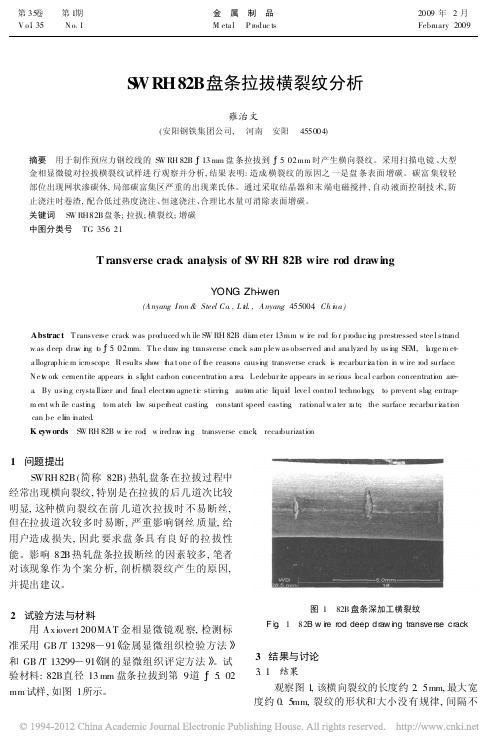

1 82B盘条表面缺陷82B盘条常见的表面缺陷有表面折叠擦划伤(见图1)。

图1中的折叠缺陷较明显的规律和固定形态,随着拉拔道次的增加,盘条表面存在折叠缺陷应力集中在钢丝的一侧或两侧,形成裂纹。

图1 82B盘条表面缺陷图2中的擦划伤缺陷一般产生于盘条在精整打捆甚至吊运过程中,由于设备的原因及操作不当均可能造成表面擦伤。

盘条的表面缺陷危害很大,容易使盘条在后续拉拔过程中发生脆断。

盘条表面划伤时,在拉拔过程应力集中在盘条的一侧而形成裂纹,形成如图2所示的断口形貌,断口一般呈撕裂状,边缘不整齐。