喷涂不良分析

- 格式:ppt

- 大小:3.94 MB

- 文档页数:36

喷涂不良分析范文喷涂是一种常见的表面处理和涂装工艺,广泛应用于汽车、家用电器等行业。

但是,在实际操作中,很容易出现喷涂不良的情况。

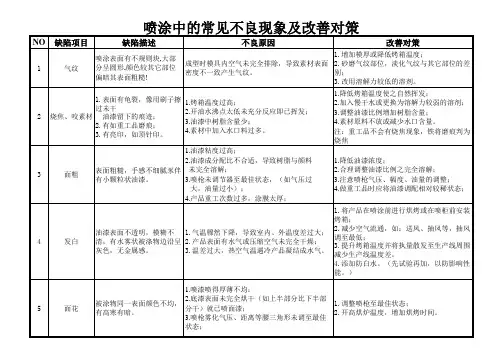

喷涂不良主要表现在以下几个方面:1.气泡气泡是指喷涂过程中涂料表面出现小气泡。

气泡的形成原因主要有两个方面:一是在涂装前被涂物表面吸附或吸溶的气体,当涂料被喷雾时,气体受到冲击,从涂料表面释放出来形成气泡;二是喷涂过程中空气对涂料冲击产生气泡。

解决气泡问题的方法包括增加颗粒物过滤器,提高喷涂环境的洁净度,改善涂料配方等。

2.流挂流挂是指喷涂过程中由于涂层流动性过大或流动性差,导致涂料流动不理想,形成挂垂下来的痕迹。

流挂的形成原因主要有涂层黏度过低、溶剂挥发过快、喷涂速度过快等。

解决流挂问题的方法包括增加涂料黏度,调整喷涂速度和压力,控制喷涂环境的温度和湿度。

3.滞流痕滞流痕是指喷涂过程中喷涂枪施力不均匀或速度不一致,造成涂料在涂装表面形成的痕迹。

滞流痕的原因主要有喷枪操作不当、喷涂距离过远、喷涂速度不均匀等。

解决滞流痕问题的方法包括加强操作培训,控制喷涂距离和速度,调整喷枪气压和喷嘴大小。

4.涂料不均匀涂料不均匀是指涂层表面出现斑驳、颜色差异或光泽度不一致等现象。

涂料不均匀的原因主要有喷涂厚度不均匀、涂料粘度不一致、颜料分散不均匀等。

解决涂料不均匀问题的方法包括控制涂料供应系统的压力和流量,调整喷涂参数和涂料配方,加强涂装质量检查等。

以上是对喷涂不良的分析。

喷涂不良的原因有很多,需要综合考虑涂料、喷涂设备、喷涂操作等多个因素,并采取相应的解决方法来达到良好的涂装效果。

只有掌握了喷涂不良产生的原因和解决方法,才能提高喷涂质量,减少不良产品的产生。

喷涂dfm分析报告一、引言喷涂是一种常见的表面处理方法,广泛应用于汽车制造、电子产品、航空航天等领域。

喷涂质量的好坏直接影响产品的外观质量和功能性能。

因此,进行喷涂DFM(Design for Manufacturing)分析,对于提高产品质量和生产效率具有重要意义。

本报告针对某公司的喷涂生产线进行DFM分析,并提出相关改进措施,以期提高生产效率和降低质量问题的发生率。

二、问题分析在对该公司的喷涂生产线进行详细观察和调查后,我们发现存在以下一些问题:1. 喷涂工艺不稳定:由于操作人员技术水平不一致,导致喷涂质量的不稳定性。

同一产品在不同批次生产中,出现了颜色不一致、涂层厚度不均匀等问题。

2. 喷涂设备老化:喷涂设备的使用时间较长,出现了一些性能衰退的现象,如涂层喷射不均匀、堵塞、漏涂等问题。

这些问题直接影响了喷涂质量的稳定性。

3. 原材料质量问题:有时候,由于原材料的质量不稳定或者存储条件不当,会导致喷涂效果不佳,例如出现起翘、气泡、刮痕等问题。

4. 喷涂工艺参数难以控制:喷涂的工艺参数较多,但在生产过程中无法进行实时监控和调整。

由于缺乏有效的数据分析手段,无法及时发现和解决问题。

三、改进措施为了解决上述问题,我们提出以下改进措施:1. 人员培训:加强对喷涂工艺的培训,提高操作人员的技术水平和操作规范性。

通过定期考核和竞赛,提高工人对于质量稳定性的重视程度。

2. 设备更新:对老化严重的喷涂设备进行更新,采用先进的喷涂技术和设备,提高喷涂质量的稳定性。

定期进行设备维护和保养,确保设备处于最佳状态。

3. 严格控制原材料质量:与供应商建立稳定的合作关系,确保供应的原材料稳定质量。

加强原材料的检验和储存管理,减少质量问题的发生。

4. 引入智能喷涂系统:通过引入智能喷涂系统,实现对工艺参数的实时监控和自动调整。

通过大数据分析,识别喷涂过程中可能出现的问题,并及时采取措施进行调整和改进。

四、预期效果通过上述改进措施的实施,我们预计可以实现以下效果: 1. 提高喷涂质量:通过人员培训和设备更新,提高操作人员和设备的性能水平,实现喷涂质量的稳定和一致性。

喷漆工艺中常见的质量问题及分析处理方法喷漆工艺在许多制造业领域中起着重要作用,可以为产品增加美观度和保护性。

然而,在实际操作过程中,常常会遇到一些质量问题,例如喷漆不均匀、起泡、色差等。

本文将针对喷漆工艺中常见的质量问题进行详细分析,并提供相应的解决方法。

1. 喷漆不均匀喷漆不均匀是喷漆工艺中最常见的质量问题之一。

其主要原因可能是设备问题、操作不当或者材料质量不合格。

针对这个问题,我们可以采取以下措施进行处理:首先,检查喷枪或者喷嘴是否堵塞,及时清理或更换受损的部件。

其次,确保喷涂厚度均匀。

可以使用喷涂厚度仪进行检测,如果有不均匀现象,则需要调整喷涂距离和喷枪压力。

最后,要确保涂料的稀释比例正确,如果浓度过高或过低都可能导致喷涂不均匀。

根据具体材料的要求,进行适当的调整。

2. 起泡起泡是另一个常见的喷漆质量问题,通常是由于涂料中的气体无法完全释放而导致的。

以下是处理起泡问题的一些方法:首先,选择合适的喷涂工艺。

可以尝试降低喷涂压力或调整喷枪距离,以减少涂料在表面形成气泡的可能性。

其次,确保涂料完全搅拌均匀,以防止其中存在大气泡。

另外,要保证基材的表面干燥、清洁和光滑,以便涂料能够更好地附着并排出潜在的气泡。

3. 色差色差是指涂装表面出现的不一致的颜色。

这可能是由于涂料本身的质量问题、施工环境的差异或操作人员的不当处理导致的。

下面是解决色差问题的几种方法:首先,确保使用的涂料来源可靠,并符合预期颜色的要求。

其次,要控制好施工环境的温度和湿度。

过高或过低的温度都会影响涂料的干燥速度和颜色表现。

另外,操作人员应该严格按照涂料生产厂家提供的使用说明进行操作,以确保正确的涂装过程。

4. 涂料流挂涂料流挂是指喷涂后在表面上形成垂直流痕或滴状流动的现象。

这可能是由于喷涂过度或者涂料粘度过高导致的。

下面是处理涂料流挂问题的一些建议:首先,调整喷涂时间和压力,确保每一次喷涂的涂料量适中。

其次,可以尝试使用低粘度的涂料,以减少涂料在表面上流动的可能性。

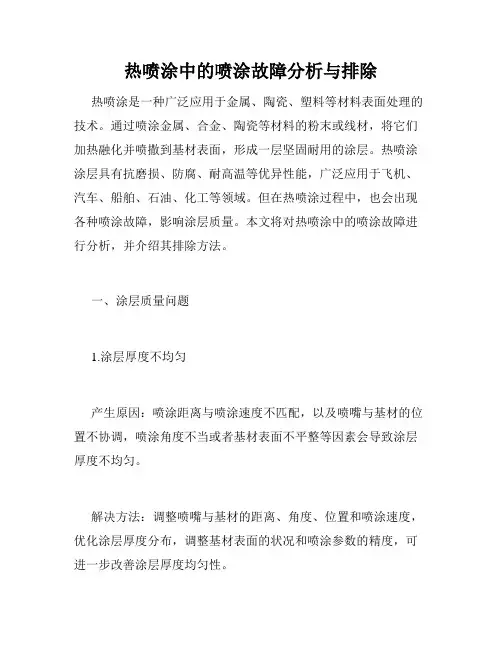

热喷涂中的喷涂故障分析与排除热喷涂是一种广泛应用于金属、陶瓷、塑料等材料表面处理的技术。

通过喷涂金属、合金、陶瓷等材料的粉末或线材,将它们加热融化并喷撒到基材表面,形成一层坚固耐用的涂层。

热喷涂涂层具有抗磨损、防腐、耐高温等优异性能,广泛应用于飞机、汽车、船舶、石油、化工等领域。

但在热喷涂过程中,也会出现各种喷涂故障,影响涂层质量。

本文将对热喷涂中的喷涂故障进行分析,并介绍其排除方法。

一、涂层质量问题1.涂层厚度不均匀产生原因:喷涂距离与喷涂速度不匹配,以及喷嘴与基材的位置不协调,喷涂角度不当或者基材表面不平整等因素会导致涂层厚度不均匀。

解决方法:调整喷嘴与基材的距离、角度、位置和喷涂速度,优化涂层厚度分布,调整基材表面的状况和喷涂参数的精度,可进一步改善涂层厚度均匀性。

2.涂层中存在气泡产生原因:气泡的形成是由于在涂层喷涂过程中,喷涂粉末或线材中未能完全融化,残留气体在涂层中形成了孔隙。

解决方法:调整喷涂参数,确保涂层温度和粉末或线材的显示精度,尽可能避免喷涂材料的隆起和坍塌,并确保底材的光泽和基材表面的清洁度,可减少气泡的形成。

3.涂层形成皱褶或疏松产生原因:涂层的皱褶或疏松是由于喷涂后,过早的冷却,或过少的喷涂量,以及基材表面的污垢或氧化物造成的。

解决方法:调节喷涂参数,使用合适的喷涂材料或喷涂媒介,延长涂层在基材上的停留时间,定期清洗基材,确保基材表面的光滑度和清洁度,可改善涂层的皱褶或疏松情况。

二、喷嘴问题1.喷嘴离子化产生原因:喷嘴会随着使用时间变得疲劳,并在喷涂后形成离子化,导致涂层密度不足,膜厚不均匀。

解决方法:利用合适的材料或涂层引入氧气或氮气加热喷嘴,可恢复喷嘴性能,重新达到喷涂效果。

2.喷嘴磨损产生原因:喷嘴会在喷涂过程中不断磨损,并出现一定的疲劳裂纹,影响喷涂质量。

解决方法:选择抗磨损性能较高的喷嘴材料、喷嘴精度和喷口形态均匀,定期维护和保养喷嘴,及时更换老化或磨损的喷嘴。

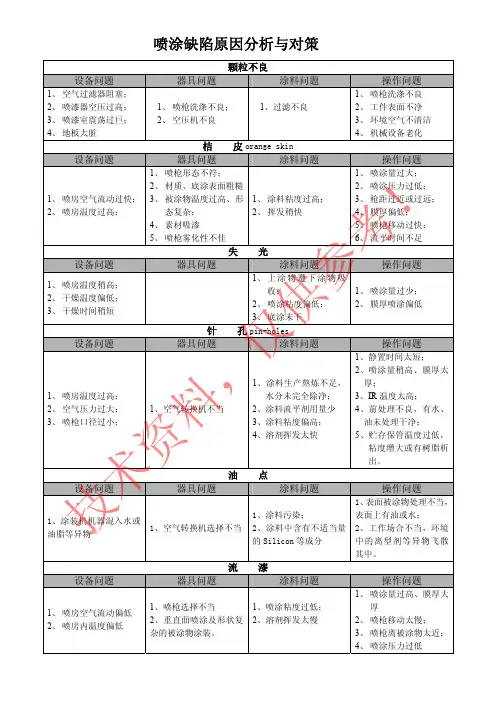

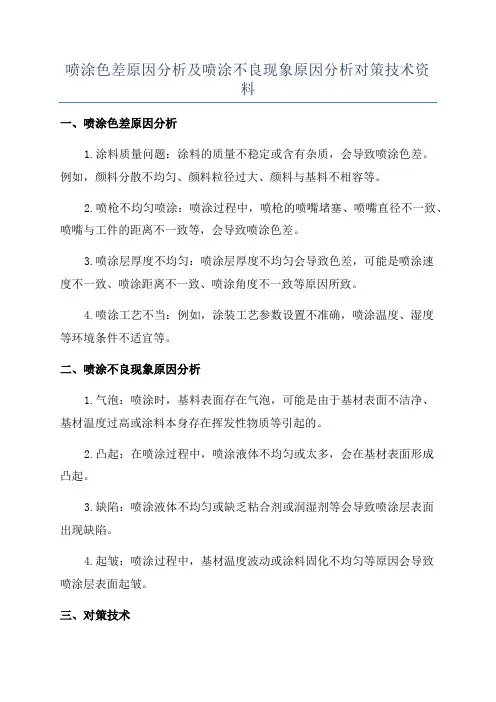

喷涂色差原因分析及喷涂不良现象原因分析对策技术资料一、喷涂色差原因分析1.涂料质量问题:涂料的质量不稳定或含有杂质,会导致喷涂色差。

例如,颜料分散不均匀、颜料粒径过大、颜料与基料不相容等。

2.喷枪不均匀喷涂:喷涂过程中,喷枪的喷嘴堵塞、喷嘴直径不一致、喷嘴与工件的距离不一致等,会导致喷涂色差。

3.喷涂层厚度不均匀:喷涂层厚度不均匀会导致色差,可能是喷涂速度不一致、喷涂距离不一致、喷涂角度不一致等原因所致。

4.喷涂工艺不当:例如,涂装工艺参数设置不准确,喷涂温度、湿度等环境条件不适宜等。

二、喷涂不良现象原因分析1.气泡:喷涂时,基料表面存在气泡,可能是由于基材表面不洁净、基材温度过高或涂料本身存在挥发性物质等引起的。

2.凸起:在喷涂过程中,喷涂液体不均匀或太多,会在基材表面形成凸起。

3.缺陷:喷涂液体不均匀或缺乏粘合剂或润湿剂等会导致喷涂层表面出现缺陷。

4.起皱:喷涂过程中,基材温度波动或涂料固化不均匀等原因会导致喷涂层表面起皱。

三、对策技术1.选择质量稳定的涂料:在进行喷涂工艺前,要选择质量稳定的涂料,确保涂料中颜料分散均匀、颜料粒径适宜、颜料与基料相容等。

2.喷枪维护保养:定期清洁喷枪的喷嘴,保证喷枪的喷嘴直径一致,并确保喷嘴与工件的距离一致。

3.控制喷涂层厚度:根据工艺要求,控制喷涂层的厚度均匀,确保喷涂速度、距离和角度一致。

4.合理设置喷涂工艺参数:根据不同的工件和涂料,合理设置喷涂工艺参数,包括喷涂温度、湿度等环境条件。

5.处理基材表面:确保基材表面清洁,有利于涂料附着和固化。

6.控制喷涂液体量:调整喷涂量,确保涂料均匀喷涂,避免出现凸起、缺陷和起皱等问题。

7.控制喷涂层固化:确保喷涂层的固化均匀,避免喷涂层表面出现起皱等现象。

总结:喷涂色差及喷涂不良现象的原因很多,可能是涂料质量问题、喷枪不均匀喷涂、喷涂层厚度不均匀、喷涂工艺不当等。

解决这些问题需要选择质量稳定的涂料、维护保养喷枪、控制喷涂层厚度、合理设置喷涂工艺参数、处理基材表面、控制喷涂液体量以及控制喷涂层固化等对策技术。

喷锡起泡问题不良分析

检查喷锡压力:过高或过低的喷锡压力都可能导致起泡问题。

确保喷锡压力在适宜的范围内。

检查喷锡材料:

锡液质量:检查使用的锡液是否符合规范要求,确保其成分和浓度正确。

锡液温度:过高或过低的锡液温度可能引起起泡。

确保锡液温度在建议的范围内。

检查喷涂环境:

温度和湿度:过高的环境温度或湿度可能导致锡液快速蒸发或不均匀干燥,从而引起起泡。

确保环境温度和湿度在适宜的范围内。

空气流动:检查喷涂区域的空气流动情况,过强的气流可能会干扰喷锡过程,造成起泡问题。

检查操作技术:

喷涂速度和距离:过快或过慢的喷涂速度,或与工件表面的距离不当,都可能导致起泡。

确保喷涂速度适中,并保持适当的喷涂距离。

喷涂角度:喷涂角度不正确可能导致锡液无法均匀涂覆在工件表面,引起起泡。

确保以适当的角度进行喷涂。

检查工件表面:

清洁度:工件表面的油污、灰尘或其他污染物可能影响喷涂效果,导致起泡。

确保工件表面清洁无污染。

表面涂层或润滑剂:某些表面涂层或润滑剂可能与喷涂的锡液发

生反应,产生起泡。

检查工件表面涂层或润滑剂的兼容性。

喷涂件不良分析及改善报告范文英文回答:Title: Analysis and Improvement Report on Defective Spray Coating Parts.Introduction:In this report, I will analyze the defects found in spray coating parts and propose effective improvement strategies. The defects may include uneven coating, color deviation, adhesion issues, and surface imperfections. By understanding the root causes of these defects and implementing appropriate measures, we can enhance the quality of the spray coating process and achieve better results.Analysis of Defects:1. Uneven Coating: One common defect is the unevendistribution of the coating material, resulting in patches or streaks on the surface. This can be caused by improper spraying techniques, such as inconsistent spraying distance or speed. It can also be due to the uneven surface of the part itself, leading to uneven coating deposition.To address this issue, proper training should be provided to the operators on the correct spraying techniques. Additionally, the surface of the parts should be properly prepared, ensuring a smooth and even surfacefor coating. Using automated spraying equipment can also help achieve a more uniform coating.2. Color Deviation: Another defect is the inconsistency in color between different parts or batches. This can occur due to variations in the paint mixture, improper color calibration, or inadequate quality control measures.To overcome this problem, it is essential to establish strict quality control procedures. Regular colorcalibration should be conducted to ensure consistency. Additionally, the paint mixture should be preparedaccurately, following the specified ratios and guidelines. Any deviations should be promptly addressed to maintain the desired color consistency.3. Adhesion Issues: Poor adhesion between the coating and the part surface is another common defect. This can result in peeling, chipping, or flaking of the coating. Insufficient surface preparation, such as inadequate cleaning or improper application of primers, can contribute to this problem.To improve adhesion, thorough surface cleaning is crucial. The parts should be properly degreased and any contaminants should be removed. Primers should be applied evenly and according to the recommended guidelines. Additionally, proper curing and drying processes should be followed to ensure optimal adhesion.4. Surface Imperfections: Surface imperfections, such as bubbles, orange peel effect, or roughness, can negatively impact the appearance and quality of the spray coating parts. These imperfections can be caused by factorslike improper spraying techniques, inadequate drying or curing processes, or contamination during the coating process.To address surface imperfections, operators should receive training on proper spraying techniques to minimize the occurrence of defects. The drying and curing processes should be optimized to ensure complete and uniform drying. Maintaining a clean and controlled environment during the coating process can also help prevent contamination.中文回答:标题,喷涂件不良分析及改善报告。

喷涂缺陷问题原因分析改善对策方案喷涂缺陷问题原因分析改善对策方案多油,少油1、喷涂施工2、涂料粘度3、碟枪调校/链速/行A:溶解不良现1、在涂料中加入溶剂或天那水(THINNER),它不能均一的分散与混合,经喷涂后涂象膜状态不均一,含有硬化物、杂物等。

1、涂料本身的溶剂的配合不当,溶解力不足,无法完全分散。

原2、搭配溶解力不良的天那水,无法完全溶解涂料。

3、选择不当的天那水,在低温的场所使溶解力劣化,或在高温环境溶解力在使用前蒸因发去。

对1、严格选择适合的天那水(冬季与夏季应使用不同天那水) 策 2、慎选安定良好的涂料。

B:流平性不良1、喷膜表面不平坦,残流有涂装时发生的凹凸或毛刷痕迹子皮、气泡等问题。

现象1、涂料的溶解性不良,没有适当配合天那水使用,涂料未完全溶解。

原2、溶剂天那水蒸发过快,涂膜在均一化之前溶剂已蒸发。

3、涂装场所的温度过高,干燥快速。

4、被涂物不平坦或涂膜不足,与毛刷痕迹、柚子皮、气泡等有关连。

5、毛刷痕过重,底涂研磨不平坦。

因1、选择适合的天那水,或设法改善环境。

对 2、改善毛刷技术,及处理底材平坦。

策C:流挂现 1、在直立物体面涂装时,涂膜表面有流动过的痕迹出现。

象1、喷涂后涂膜厚度不均匀,厚的部分流动到薄的部分。

通常会出现窗帘形状、缟状、冰柱状、波纹原状。

2、天那水干燥过慢,会出现涂膜流动的痕迹。

3、涂料中含有固体块状,未分散均匀、部分涂料会下垂流动。

因 4、喷涂技术不良、喷涂不均一或厚涂,及涂料粘度调合过低。

5、涂装场所温度过高,涂膜干燥过快。

对1、选择适当的天那水,调合适当的涂料粘度。

策 2、改善涂装场所的温度,以及提高涂装喷涂技术。

1、粘度太低2、水帘柜溅水3、打砂痕印加喷印斑 4、油漆沉湎5、手印6、磷化膜有油点D:橙皮状(柚子皮)1、涂膜表面不能平滑,呈有如橙皮模样。

1、通常发生在流平性不良的涂料,因平坦化不良和不良的流动性所引起。

原 2、涂装时的粘度过高,涂装的气压不足,喷涂的距离过远而涂布量不足。

喷涂不良现象原因分析及对策首先,喷涂不良现象的原因可能是涂料本身质量不良,如溶剂挥发不良、颜料过多或不匀等。

对此,我们应该选择质量可靠的涂料,并确保合适的稀释剂和颜料的比例,以及充分搅拌溶解,确保涂料材料质量合格。

其次,喷涂不良现象可能与喷涂设备有关,如喷枪精度不够、气压调节不当等。

因此,我们需要确保使用高质量的喷枪,并根据涂料要求调整合适的气压,确保涂料均匀喷涂。

此外,喷涂不良现象可能与喷涂环境有关,如温度、湿度等。

温度过高或者湿度过大会影响涂料的质量,导致喷涂不良。

因此,我们需要在适宜的温度和湿度环境下进行喷涂。

还有一种常见的喷涂不良现象是涂膜起泡。

这可能是由于涂料在喷涂前未充分搅拌或者出现了气泡。

因此,在喷涂前,我们需要彻底搅拌涂料以确保涂料中的气泡消除。

另外,对于喷涂不良现象,我们还需要配备专业的操作人员。

喷涂技术要求高,需要有一定的经验和技巧。

因此,我们应该提供专业的培训,确保操作人员能够熟练掌握喷涂技术,并定期检查和评估他们的工作质量。

最后,对于喷涂不良现象,我们需要建立和执行严格的质量管理体系。

这包括对原材料的质量检查、对喷涂设备的定期维护保养、对喷涂过程的监控和控制等。

只有确保每一个环节都进行严格的控制,才能预防和解决喷涂不良现象。

综上所述,喷涂不良现象的原因可能是多方面的,包括涂料材料、喷涂设备、喷涂环境以及人员技术等。

对于不同的问题,我们需要采取相应的对策,包括选择合适的涂料、优化喷涂设备、调节喷涂环境、培训并监督操作人员,并建立和执行严格的质量管理体系,以确保喷涂质量的稳定和提高。

喷涂不良现象原因分析及对策喷涂不良现象原因分析及对策颜⾊⾊差(OFFCOLOR)-原因?⽬视颜⾊或⾊差值:ΔE、L、a、b值与标准⾊板不符–标准⾊板之应⽤发⽣错误。

(分发之标准⾊板已有不同程度之⾊差;或要求以其它对象取代发⾏之标准件)。

–出⼚涂料⾊差判定失误。

–使⽤涂料前,未适当予以搅拌均匀即加以施⼯喷涂。

–喷涂操作⼿法之差异(湿喷或⼲喷)。

–喷涂膜厚未达或超过标准规格值。

–涂膜烘烤时问过长,超过⼯程作业标准书之规定。

–喷涂设备之设定参数已偏离标准⼯程之管理值。

–涂料补给更新率太低,循环管路有沉积物⽣成。

–循环管路及循环桶受先前使⽤涂料残余物之污染。

颜⾊⾊差(OFFCOLOR)-处理⽅式?⽬视颜⾊或⾊差值:ΔE、L、a、b值与标准⾊板不符–双⽅对标准⾊板之制订及喷涂过程共同参与确认。

–启⽤静置涂料时,对沉淀部份之⾊料、银粉、珠光粉予以适当地搅拌均匀。

–喷枪空⽓压、涂料吐出量、涂料泵浦压、喷雾、喷幅⼤⼩等,各项施⼯⼿法之统⼀。

–依标准膜厚规格值进⾏啧涂作业。

–更换线上涂料时,应彻底清洗循环管路及循环桶。

橘⼦⽪(ORANGEPEEL)膜表⾯呈规则橘⽪状波浪纹-原因–稀释剂太快⼲或溶解⼒不够。

–喷枪空⽓压⼒太⾼,造成涂料吐出量太少。

–喷枪距离被涂物较远(或时远时近)。

–涂料稀释程度不⾜,粘度太⾼。

?膜表⾯呈规则橘⽪状波浪纹-处理⽅式–调整使⽤之稀释剂,并选⽤较慢⼲的稀释剂。

–调节空⽓压⼒及涂料吐出量⾄标准⽐例。

–依照正常规定之喷涂距离及喷幅⾯积施⼯作业。

–涂料稀释⾄标准之作业秒数范围内。

针孔(PINHOLING)涂膜表层有细⼩针孔状的细孔出现-原因▲稀释剂选⽤不当,蒸发速率太快。

▲喷涂过厚过湿,且⽆⾜够之湿膜静置时间。

▲漆料搅拌作业不均匀,造成溶剂或空⽓包覆于漆料中。

▲啧涂环境湿⽓过重,于底漆表⾯造成⽔份残留。

▲喷枪啧涂距离被涂物过近。

涂膜表层有细⼩针孔状的细孔出现-处理⽅式▲使⽤较慢⼲、溶解⼒较强之稀释剂。