钢铁厂饱和蒸汽发电技术的运用

- 格式:pdf

- 大小:277.13 KB

- 文档页数:2

饱和蒸汽的原理和应用1. 什么是饱和蒸汽饱和蒸汽是指在一定温度下,液体与气体达到平衡状态,液态和气态之间的相互转化速度相等的状态。

在这种状态下,液体中的分子不断从液态转化为气态,同时气体中的分子也以相同的速度返回液态。

这种平衡状态称为饱和态。

2. 饱和蒸汽的原理2.1 蒸发和凝结饱和蒸汽的形成和存在是由蒸发和凝结两个过程相互作用所决定的。

当液体处于开放容器中时,液体表面的分子将不断获得足够的能量,从液体状态转化为气体状态,这个过程称为蒸发。

而当气体接触到冷却物体时,气体中的分子将失去能量,从气体状态转化为液体状态,这个过程称为凝结。

2.2 饱和蒸汽压力和温度的关系当饱和蒸汽处于平衡状态时,液体表面的蒸汽压力称为饱和蒸汽压力,而此时液体的温度称为饱和温度。

饱和蒸汽压力和温度之间存在一种固定的关系,称为饱和蒸汽压力-温度关系。

根据这种关系,可以根据温度来确定饱和蒸汽的压力,或者根据压力来确定饱和蒸汽的温度。

2.3 饱和蒸汽的物理性质饱和蒸汽具有一些特殊的物理性质,这些性质可以用来描述饱和蒸汽的状态。

例如,饱和蒸汽的密度和比容可以根据饱和蒸汽的温度和压力进行计算。

此外,饱和蒸汽还具有比热容、导热系数等物理性质,这些性质对于蒸汽的应用具有重要意义。

3. 饱和蒸汽的应用3.1 能源利用饱和蒸汽广泛应用于能源领域。

例如,蒸汽发电是一种常见的利用饱和蒸汽的方式。

在蒸汽发电厂中,燃煤或其他燃料的能量被用来加热水,使其转化为饱和蒸汽。

这种饱和蒸汽经过高压蒸汽机组的作用,驱动发电机发电。

此外,饱和蒸汽还可以用于供热系统,通过传递热量来提供热能。

3.2 加热和干燥饱和蒸汽可以用于加热和干燥过程中。

在很多工业生产中,需要对物体进行加热和干燥处理。

饱和蒸汽具有较高的传热效率和热容量,能够快速将热量传递给物体,从而实现加热和干燥的目的。

常见的应用包括食品加热和干燥、纺织品干燥等。

3.3 转动机械的驱动饱和蒸汽还可以用于驱动转动机械。

2021炼钢厂饱和蒸汽发电机组的选型与工艺流程范文 摘要: 为充分回收利用炼钢厂转炉汽化冷却系统回收的饱和蒸汽,降低炼钢工序能耗,进一步提高自发电量,鄂城钢铁有限公司建设炼钢饱和蒸汽发电项目,可充分利用炼钢富余的余热饱和蒸汽进行发电,实现炼钢余热饱和蒸汽的有效利用,同时解决蒸汽放散造成的白色污染问题。

关键词: 饱和蒸汽;蓄热器; 汽轮发电机; 近年来,我国大力提倡循环、低碳、绿色经济,钢铁企业作为高耗能大户,节能降耗尤其重要,需不断提高能源综合利用效率,降低综合能耗,降低生产成本,才能提高产品竞争力,实现可持续发展。

鄂城钢铁有限公司(以下简称公司)在炼钢生产过程中,转炉汽化冷却系统会产生大量低品质的蒸汽,蒸汽压力、流量波动大,含水量高,在炼钢厂RH炉不生产时,转炉余热蒸汽并入公司低压蒸汽管网(正常运行压力0.50MPa左右),对管网压力造成很大冲击。

蒸汽放散既会造成热能的浪费,又会产生噪音和白色污染。

公司根据炼钢厂现状,将转炉汽化冷却系统回收的饱和蒸汽用于发电,产生了较好的经济效益和社会效益。

1、炼钢厂蒸汽产量现状 炼钢厂目前有3座转炉、1座RH炉,其中每座转炉每小时供汽量为16.5t/h,蒸汽压力1.45~2.0MPa。

现有系统(3座转炉、1座RH)RH炉生产时每小时耗汽量为23t,R炉不生产时,转炉余热蒸汽进入蓄热器存储。

当蓄热器存储量超过设计值后,会放散多余蒸汽。

据统计,2018年炼钢厂富裕蒸汽量约8.80万t,造成资源的极大浪费,并且带来白色污染。

根据公司现有的汽平衡结果,最大将会有约49.5t/h的蒸汽富裕,公司目前的蒸汽用户难以消纳这部分蒸汽,为保证生产和管网安全,只能将富裕蒸汽直接排空,这样进一步加剧了能源浪费和白色环境污染问题。

2、蒸汽平衡 正常情况下1#、2#和3#转炉每台对应的余热锅炉产蒸汽13.5t/炉,其中余热锅炉除氧器消耗1t/炉,则每台余热锅炉外供给蓄热器蒸汽量约12.5t/炉,每台炉月生产炉数为950炉,具体见表1所示。

涟钢科技与管理 2019年第2期·55·钢铁企业低压饱和蒸汽余热发电的应用张 望(涟钢机电设备制造有限公司)摘 要:随着我国对低碳理念的日益重视,各行各业对余热余能的利用水平也越来越高。

钢铁行业是耗能大户,其生产过程中将产生大量的余热。

余热回收利用的问题已摆在钢铁企业日程表的前列。

本文对钢铁企业低压饱和蒸汽余热发电技术进行分析并对某钢铁厂节能改造进行阐述。

关键词:低压饱和蒸汽;汽轮机;发电;应用钢铁工业作为高能耗行业,同时钢铁企业余热、余能资源数量巨大,也是潜在的“节能大户”。

国外余热余能资源的回收率远高于中国,先进国家已达到90%以上,如日本新日铁达到92%,而国内钢铁企业只有30%~40%,且回收后使用效率不高。

低温余热发电技术是利用中低温湿饱和蒸汽来推动汽轮机组做功,不但回收能源,更能极大地减小对环境的有害化学气体、固体粉尘和高温热污染,经济效益和社会效益显著。

1 低压饱和蒸汽余热发电概述低温热能的发电技术主要是基于朗肯循环的热力发电系统,将低品位的热能转变为高品位的电能,大大提高了低温余热的能级。

在非采暖季,根据“高能高用、低能低用”的原则确定将重整装置的较高温位(102.5℃)的换热热水用于发电,并可在采暖季节基于气温变化,“以暖定电”,调整热水发电机组的运行负荷,匹配供暖需求,发电机组采用ORC 技术。

具体过程是给水泵送来的水经锅炉加热后成为过热水蒸汽,进入汽轮机,将热能转化为机械能,过热蒸汽释放出热能后,降温降压,成为乏汽,由冷凝器冷凝为液态的水,再经给水泵升压,完成循环,由此可以看出,采用常压沸点100℃的水为工质的朗肯循环发电技术很难利用低温余热作为热源。

ORC 和常规水蒸汽朗肯循环的基本原理一致,但工质采用诸如丁烷、氯乙烷以及氟利昂等沸点远低于水的有机物质,在较低温度下就可以汽化,形成动力蒸汽,这使得低温热源可以满足系统要求,当然冷凝系统要采用低于常规朗肯循环冷凝温度的低温方式。

钢铁厂煤气及蒸汽发电技术的应用钢铁厂在生产过程中需要大量的煤气和蒸汽。

过去,这些废气和热能并没有被充分利用,而是被简单地排放到大气中,造成了不必要的环境污染和能源浪费。

然而,随着技术的不断发展,煤气及蒸汽发电技术的应用越来越广泛,钢铁厂的废气和废热也得到了更好的利用。

煤气发电技术是指利用钢铁厂的煤气(如高炉煤气、转炉煤气等)来发电。

一般来说,煤气的主要成分是CO、CO2、H2、N2等,同时还含有一定量的烟尘、SO2等污染物。

在煤气发电过程中,首先需要将煤气进行净化和处理,除去其中的有害成分,以保证发电机的正常运行和环境的安全。

然后,煤气被送入煤气发电机中,通过燃烧产生高温高压的蒸汽,带动涡轮发电机发电。

煤气发电的优点是,可以充分利用钢铁厂的废气资源,降低了能源成本,同时还减少了大气排放物的排放,起到了节能减排的作用。

蒸汽发电技术则是指利用钢铁厂的余热产生蒸汽,再将蒸汽带动涡轮发电机发电。

钢铁厂的热能主要来源于高炉和转炉。

高炉煤气在通过除尘、脱硫、脱氮等净化处理后,其中的热能可以通过余热锅炉产生蒸汽,再通过发电机发电。

转炉煤气则需要通过热交换器抽取其中的热能,产生蒸汽来发电。

相比于煤气发电,蒸汽发电并不需要将煤气进行燃烧,因此排放物更少,同时也有更好的经济性和环保性。

钢铁厂的煤气及蒸汽发电技术的应用不仅仅可以解决能源和环境问题,还可以带来一系列经济和社会效益。

首先,提高能源利用效率,降低能源成本,对于企业的经济效益有着显著的促进作用。

其次,对于关心环保的企业和社会,煤气及蒸汽发电可以带来很好的环保效益。

最后,煤气及蒸汽发电技术的应用也可以带来人才培养和创新浪潮,推动科学技术的进步和发展。

总之,钢铁厂的煤气及蒸汽发电技术的应用可以解决重要的能源和环境问题,同时还可以带来经济和社会效益。

未来,随着技术的不断发展和完善,煤气及蒸汽发电技术的应用将会得到更广泛的推广和应用,为可持续发展作出更大的贡献。

科技论坛2015.11︱415︱饱和蒸汽发电的技术介绍和应用饱和蒸汽发电的技术介绍和应用朱 恒(杭州中能汽轮动力有限公司,浙江 杭州 310018)【摘 要】随着城市工业化程度的提高,饱和蒸汽发电技术已成为低温余热发电的重要趋势。

本文结合饱和蒸汽发电技术的介绍,分析了其在钢铁厂余热发电方面的应用。

【关键词】饱和蒸汽发电;余热利用;应用探讨现代工业不断发展,人们的生活水平不断提高,电能的消耗量日益加剧。

据统计,我国的装机容量在2010年底已达到9.5亿kW,根据“十二五”的规划目标,在2015年底将完成14.96亿kW 的装机容量。

为了降低工业发展对环境造成的影响,确立了节能减排目标,余热发电技术也逐渐被应用于钢铁、水泥、玻璃等行业。

工业生产中产生的大量饱和蒸汽,将这些蒸汽用于发电,节约了成本,降低了大气污染,且发电技术工艺简单、安全性高。

1 饱和蒸汽发电技术介绍密闭条件下,液体达到一定温度后达到相平衡的蒸汽所具有的压强称为蒸汽压。

蒸汽压与温度有直接的关系,不同物质在不同的温度条件下具有不同的蒸汽压,并且不同物质的饱和蒸汽压也不同。

液体在有限的密闭空间中蒸发,液体分子称为蒸汽分子,蒸汽分子的紊乱运动出现相互碰撞,有的分子被液体吸引重新返回液体中,一定时间内蒸发的蒸汽分子与返回液体中的分子数目相等时,空间中蒸汽分子的密度不在增大,此时即为饱和状态。

火力发电技术将水通过锅炉加热,将加热后的蒸汽输送到汽轮机部分,汽轮机在膨胀做功带动发电机工作。

饱和蒸汽发电技术主要是将水通过余热烟气加热成饱和蒸汽,将蒸汽输送到汽轮机,利用汽轮机的膨胀做功带动发电机工作。

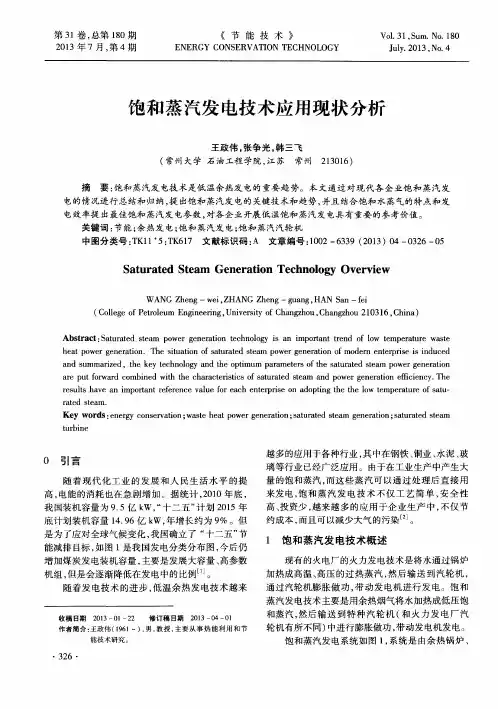

饱和蒸汽发电系统主要由透平发电机组、控制柜、并网柜、凝汽器、冷却塔几部分组成,饱和蒸汽发电系统如图1所示。

图1饱和蒸汽发电系统在余热发电技术不断进步的同时,饱和蒸汽发电技术快速发展起来,在钢铁、化工、建材等领域得到了广泛的应用。

2 基于汽轮机的饱和蒸汽发电技术基于汽轮机的饱和蒸汽发电技术多应用于冶金行业,已在天铁、侯马冶炼厂、马钢等大型钢铁厂投入应用,取得了良好的经济效益。

炼钢转炉烟气余热饱和蒸汽发电分析摘要:当前炼钢转炉烟气余热饱和蒸汽发电技术已经比较成熟,在很多钢铁企业已经得到了良好的应用,本文结合案例简单分析了炼钢转炉烟气余热回收以及饱和蒸汽发电技术的应用方法。

关键词:炼钢转炉;烟气余热;饱和蒸汽发电对饱和蒸汽发电技术进行研究,分析目前依然存在的不足,强调在实际应用中需要注意的事项,争取通过不断优化来达到更好的发电效果,同时延长汽轮机服务寿命,降低高温蒸汽与汽轮机运行状态的不利影响。

一、炼钢转炉烟气余热资源分析炼钢转炉的吹炼环节会有大量温度在1400~1600℃的含尘撸起产生,随着吹氧强度的增加,加上花费时间越短,每小时所对应产生的炉气量越大。

以及在吹炼期的不同时间段,碳氧化速度的不同,决定了熔池排出的炉气量以及路气成分也会有较大的差异。

转炉烟气可以提供大量的高热显热,大部分的钢铁企业均是通过余热锅炉进行蒸汽回收,整个流程比较简单,将冶炼环节产生的高温烟气通入到余热锅炉内达到降温目的,会有大量的热会释放出来,并由锅炉内的饱和水吸收,促使其转变成饱和蒸汽。

需要注意的是,转炉炼钢产生的高温烟气并不稳定,吹炼期的烟气往往存在着较大的波动,因此30min的吹炼期本质上只有15min左右会有饱和蒸汽形成,并且还会在烟气量变化的影响下,蒸汽量产生剧烈波动。

想要实现饱和蒸汽发电,往往还需要设置蓄热器系统来提高汽轮机进汽流量的稳定性与连续性[1]。

另外,正常情况下即便是采取了多种防护措施,汽轮机入口部位的蒸汽干度也只是在0.995以内,饱和蒸汽不可避免的会对汽轮机产生影响,使其可使用寿命缩短。

为进一步提高饱和蒸汽发电效率,缩短投资回收期,还可以对饱和蒸汽发电系统增设蒸汽过热系统,通过进一步优化达到更高效的发电状态。

二、饱和蒸汽发电系统组成饱和蒸汽发电系统运行具有较高的安全性与可靠性高,整个发电过程无需额外的使用其他燃料或者能源,比较容易操作。

(1)蒸汽产生系统通入到余热锅炉中的转炉高温烟气,由锅炉内的饱和水来吸收释放出的大量热量,由此可得到饱和蒸汽。

钢铁厂煤气及蒸汽发电技术的应用钢铁生产是现代工业中不可或缺的重要环节,而钢铁厂煤气及蒸汽发电技术的应用,对于提高能源利用效率,减少排放污染,节约能源资源等方面具有重要意义。

本文将对钢铁厂煤气及蒸汽发电技术的应用进行详细介绍。

一、钢铁厂煤气发电技术钢铁厂将高炉煤气经过净化、除尘等处理后,将其导入煤气发电机组进行燃烧发电。

高炉煤气燃烧后会产生热能,通过热能转换为电能,从而将高炉煤气转化为电力资源。

而在这一过程中,由于高炉煤气中含有大量的一氧化碳和氢气,因此高炉煤气发电燃料成本低、热值高,具有非常明显的经济优势。

利用高炉煤气发电技术,不仅可以提高钢铁厂的自用电能比重,还可以将多余的电能通过并网销售,达到节能减排、环保降耗的效果。

这也为钢铁厂带来了额外的收益,提高了企业的经济效益。

煤气发电技术的应用也有利于提高钢铁厂的绿色能源比重,并减少对传统燃煤发电的依赖,从而缓解了对环境的压力。

现代社会对于环保和可持续发展的要求越来越高,煤气发电技术的应用正是钢铁行业积极响应国家环保政策、推动绿色发展的一个重要举措。

除了高炉煤气发电技术外,钢铁厂还可以通过蒸汽发电技术来提高能源利用效率。

在钢铁生产过程中,存在大量的余热烟气以及高温高压的热水蒸汽,这些热能资源如果得不到有效利用将会造成能源的浪费。

将余热烟气和热水蒸汽通过蒸汽发电机组进行能量转换,将余热烟气和热水蒸汽转化为电能,是一种比较成熟的蒸汽发电技术。

蒸汽发电技术的应用,可以让钢铁厂更好地利用余热资源,提高了能源利用效率,减少了能源资源的浪费。

而且,通过蒸汽发电技术,钢铁厂可以有效缓解对传统燃煤发电的依赖,降低了企业的用电成本,提高了企业的经济效益。

蒸汽发电技术的应用也有利于减少对传统燃煤发电的依赖,改善环境,实现了节能减排的效果。

相比传统的燃煤发电,蒸汽发电技术在排放污染物上具有更好的环保效果,能够更好地响应国家环保政策。

钢铁厂煤气及蒸汽发电技术的应用对于提高能源利用效率,减少排放污染,节约能源资源等方面具有重要意义。

简述煤气与低压饱和蒸汽SRT联合发电方案摘要:随着国家节能减排政策逐步落实,钢铁企业节能减排迫在眉睫,剩余煤气发电已作为成熟技术得到广泛推广;转炉、烧结等低压饱和蒸汽大部分企业暂未利用或仅作为采暖期供暖,其利用率较低。

srt技术是将低压饱和蒸汽过热后发电,以提高蒸汽利用效率,发电效率显著提高。

如采用煤气与低压饱和蒸汽srt联合发电方案,将低压饱和蒸汽过热器布置在煤气锅炉中,将既可充分回收煤气,也过热了转炉、烧结等低压饱和蒸汽,提高了饱和蒸汽利用率,同时降低了系统复杂性,节约工程投资及运行维护费用。

关键词:煤气发电;低压饱和蒸汽;srt;联合发电方案abstract : along with the country’s energy consumption and pollution reduction policy, steel enterprises gradually put energy saving and emission reduction is imminent, residual gas power generation has as a mature technology is widely spread, converter and sintering process low-pressure saturated steam most enterprise are temporarily unused or only as heating, and its utilization rate is low. srt technology is by making low saturation steam overheated electricity generation technology, to improve steam utilization efficiency, and generating efficiency is improved significantly. if use gas and low-pressure saturated steam generating scheme joint srt low-pressure saturatedsteam superheater in gas boiler, can make sufficient recovery, also for converter gas overheating and sintering process, improving the low-pressure saturated steam utilization, and decrease the system complexity, and save the project investment and operation maintenance costs.keywords: gas power generation, low pressure saturated steam, steam reheated turbine, joint generating scheme 中图分类号:tm61文献标识码:a 文章编号:2095-2104(2012)1、引言钢铁生产是全国耗能大户,约占全国能耗的十分之一。

钢铁厂饱和蒸汽发电技术的运用

发表时间:2017-12-06T12:11:11.123Z 来源:《基层建设》2017年第24期作者:李玉清

[导读] 摘要:随着我国对节能减排的重视,各行各业对余热余能的利用水平也越来越高。

随着发电技术的进步,蒸汽发电技术越来越多的应用于各种行业,其中在钢铁、铜业、水泥、玻璃等行业已经广泛应用。

由于在工业生产中产生大量的饱和蒸汽,而这些蒸汽可以通过处理后直接用来发电,饱和蒸汽发电技术不仅工艺简单、安全性高、投资少,越来越多的应用于企业生产中,不仅节约成本,而且可以减少大气的污染。

唐山钢铁国际工程技术股份有限公司河北唐山 063000

摘要:随着我国对节能减排的重视,各行各业对余热余能的利用水平也越来越高。

随着发电技术的进步,蒸汽发电技术越来越多的应用于各种行业,其中在钢铁、铜业、水泥、玻璃等行业已经广泛应用。

由于在工业生产中产生大量的饱和蒸汽,而这些蒸汽可以通过处理后直接用来发电,饱和蒸汽发电技术不仅工艺简单、安全性高、投资少,越来越多的应用于企业生产中,不仅节约成本,而且可以减少大气的污染。

关键词:钢铁;蒸汽发电;技术运用

饱和蒸汽发电技术是低温余热发电的重要趋势。

饱和蒸汽发电技术的应用为节能减排、环境保护做出了巨大贡献,同时也为企业创造了可观的经济效益。

按照可持续发展和循环经济理念,钢铁企业发展的重点是技术升级和结构调整,提高环境保护和资源综合利用水平,最大限度的提高废气、废水、废物的综合利用水平,力争实现“零排放、负能耗炼钢”,建立循环型钢铁工厂。

一、饱和蒸汽发电技术简介

钢铁企业在冶炼、轧钢过程中产生较多的余热资源,特别是一些低品质余热,例如:竖炉蒸汽、转炉汽化冷却系统蒸汽、加热炉蒸汽。

这些蒸汽由于品质较低在企业中往往被直接放散,或者仅用于采暖,造成了余热资源的大量的浪费。

饱和蒸汽发电技术主要是通过对蒸汽参数进行调节优化,利用饱和蒸汽带动蒸汽轮机发电。

此项技术不但有效利用了蒸汽余热,避免了能源浪费,为企业创造了较好的经济效益,且在此过程中不产生额外的废气、废渣、粉尘和其他有害气体,是节能环保新技术。

二、饱和蒸汽发电的利用意义

目前,余热发电技术主要集中在一些高耗能的企业,其中以钢铁和水泥行业发展较迅速,且一些发电技术已经基本成熟。

但是,仍未实现能量的梯级利用。

大多钢铁企业和水泥行业主要是利用高温烟气(>500℃),一些低温尾部烟气(<400℃)目前国内尚属于难于利用的余热,几乎全部排向大气。

可以说,如果能够利用这部分低品位余热进行发电,则对我国的经济可持续发展和实现和谐社会具有重要的社会经济意义。

三、国内外发展状况

钢铁工业是国家经济的支柱产业,也是工业生产耗能大户,我国钢铁产业的技术水平和能耗指标与国际先进水平相比还有相当的差距。

据统计,国内钢铁企业生产过程中可回收利用的余压、余热、余能的总量,一般占本企业总能量的15%左右。

目前,我国在钢铁行业已经实现饱和蒸汽发电机组的运行,且已经产生巨大的经济效益。

国内从1996年开始研究用于低温余热发电的汽轮机发电电机组。

以杭州中能汽轮机动力有限公司和青岛汽轮机厂等国内汽轮机制造企业为例,已经攻克了饱和汽轮机在运行过程中的一些重大技术难题,使低压饱和蒸汽汽轮机已经成为较为成熟的技术。

如杭州中能汽轮机动力有限公司为江阴兴澄特钢制造的BN12-0.85/0.3蒸汽汽轮机,额定功率12 MW,一级进汽为0.85 MPa的饱和蒸汽,额定补汽压力为0.3 MPa。

自2007年8月,机组运行正常,机组平均汽耗量为7.5 t/MW,正常日发电量为20万kWh,年累计发电量6 500万kWh,节约标煤23 800 t/a,一年可收回成本。

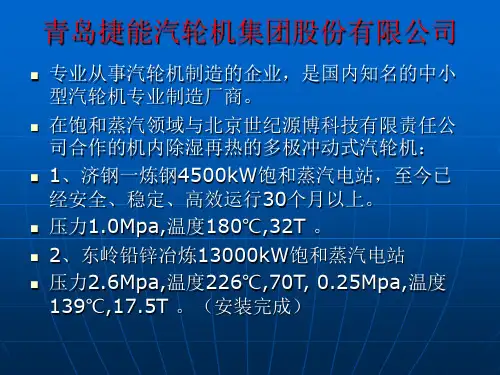

青岛捷能汽轮机集团股份有限公司采用机内再热饱和蒸汽发电技术已经成功运用于济钢和东岭铅锌冶炼,并且取得良好的经济效益。

四、饱和蒸汽发电技术在炼钢领域的应用

饱和蒸汽发电是一个涉及面较广的工程,也需要做好较多的准备工作。

首先,必须对余热资源进行分析,提炼可靠的余热回收和发电站建设的数据,保证蒸汽发电厂站的建设不会对钢铁生产造成影响。

其次,需要做好能源的普查工作,确定发电机组的规模和建设形势。

再次,完善外部建设条件,主要包括电站水源条件和电网并网等。

1、蓄热器。

炼钢的生产阶段包括装料、吹氧、出钢除渣等工序,生产过程的不连续导致蒸汽的产生也不连续。

变压式蓄热器的设置是为了保证有连续稳定的蒸汽,提高汽轮机运行的稳定性。

蓄热器容积按下式计算:

V=1000G/g 0 SQ

式中V表示蓄热器的计算容积,单位m3;g 0表示蓄热器的计算蓄热能力,单位t/h;S表示蓄热器的单位蓄热能力,单位kg/m3;Q表示蓄热器的冲水系数。

2、热力系统。

汽化冷却产生的蒸汽进入蓄热器,蒸汽进入蓄热器之前并不连续,在蓄热器的作用下,连续的蒸汽进入蒸汽滤洁器,除去其中的水分后将蒸汽送入汽轮机。

凝结水主要由汽轮机底部的凝结水泵供应,汽轮机凝汽器的循环水由循环水泵供应,循环水采用双供水双回水系统。

3、循环冷却水系统。

冷却塔冷却后的水流入循环水泵吸水池,经过循环水泵升压后送至凝汽器,水携带一定的热量后精油压力管道送至冷却塔,进入下一循环。

在循环冷却供水系统中,对补给水的质量有一定的要求,水的PH值在6.5-9.5之间,水中悬浮物的含量不超过20mg/L,水的碳酸盐硬度在250mg/L以下。

循环水冷却系统中的机力通风冷却塔,在节约用地的同时,降低了用水量。

五、饱和蒸汽发电关键技术

1、叶片的水蚀问题。

饱和蒸汽发电系统中,采用的汽轮机不同于常规电站的汽轮机,汽轮机进口的蒸汽处于饱和状态,因此在很多情况下存在一定的游离水,在不进行中间再热的情况下,机组的排气湿度增加,有时高达15%,加速了机组叶片的水蚀,降低了机组的效率。

为了解决叶片的水蚀问题,提高机组的发电效率必须首先解决排气湿度,将排气湿度降低到10%以内。

常用的降低叶片水蚀速率的方法归纳如下:

(1)中间再热式,即利用中间再热器除去蒸汽中的水分,这种方法需要消耗较多的能量,机组构成较为复杂。

(2)强制疏水式,即将湿蒸汽在流动的过程中形成水滴后强制排出汽轮机外。

(3)截流调节式,即以截流的方式将饱和蒸汽变成热蒸汽后送入汽轮机,截流的过程中往往存在一定量的能量损失。

(4)抗蚀增强式,从制作材料着手,增强材料的抗蚀性能,针对水滴冲刷严重的地方,镶嵌硬质合金起到保护作用。

2、机组的效率问题。

由于饱和蒸汽本身的特点,在利用饱和蒸汽发电的过程中,机组的发电效率往往不高,必须采取科学有效的方式提高发电效率。

据统计,汽轮机各项损失中,漏气损失占总损失的30%,因此,提高发电效率的首要任务是对设备进行改进,降低漏气损失。

其次,应降低流动损失,针对设备的零部件进行合理的优化改造,包括主要的汽封结构、阀门和管道等。

再次,对现有气缸结构进行改进,提供大面积的流道或者去除支撑梁以使流动特征得以改善,减少汽轮机的紊流。

最后,对汽轮机的叶型进行优化,末级叶片采用马刀型静叶,采用蜂窝汽封,加强去湿效果,提高叶片根部的反动度,降低叶片的水蚀。

此外,研究开发高性能材料也是提高机组效率的关键技术之一。

这个钢铁企业饱和蒸汽余热发电工程主要利用转炉及加热炉的饱和蒸汽资源,通过合理配置进行发电,有效节约了能源。

整个工程投资造价较低,工程回收期较短,是短平快的项目,可使企业取得良好的经济效益,可有效降低钢铁企业用电所产生的高额费用。

同时饱和蒸汽余热发电工程又属于环保型项目,不会产生二次污染,可为企业创造良好的环境效益。

近几年,部分钢铁企业开始使用低压饱和蒸汽发电技术回收利用富余的低温低压蒸汽余热发电,避免大量蒸汽向空排放对周边环境污染的问题,又可得到廉价的电力,缓解企业用电的供需矛盾,降低钢铁生成能耗,而节约了大量工质损耗,降低吨钢水耗指标。

参考文献:

[1]何梅松.饱和蒸汽发电技术在庛热利用系统中的库用硫酸工业,2010。