蒸汽发电量估算

- 格式:doc

- 大小:29.50 KB

- 文档页数:2

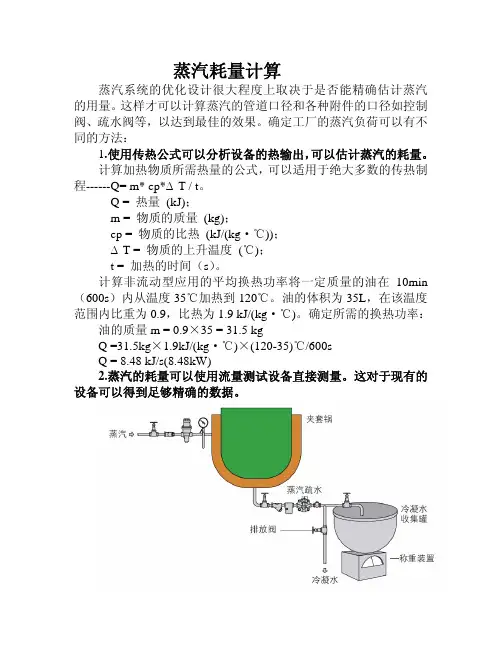

蒸汽耗量计算蒸汽系统的优化设计很大程度上取决于是否能精确估计蒸汽的用量。

这样才可以计算蒸汽的管道口径和各种附件的口径如控制阀、疏水阀等,以达到最佳的效果。

确定工厂的蒸汽负荷可以有不同的方法:1.使用传热公式可以分析设备的热输出,可以估计蒸汽的耗量。

计算加热物质所需热量的公式,可以适用于绝大多数的传热制程------Q= m* cp*∆T / t。

Q = 热量 (kJ);m = 物质的质量 (kg);cp = 物质的比热 (kJ/(kg·℃));∆T = 物质的上升温度(℃);t = 加热的时间(s)。

计算非流动型应用的平均换热功率将一定质量的油在10min (600s)内从温度35℃加热到120℃。

油的体积为35L,在该温度范围内比重为0.9,比热为1.9 kJ/(kg·℃)。

确定所需的换热功率:油的质量m = 0.9×35 = 31.5 kgQ =31.5kg×1.9kJ/(kg·℃)×(120-35)℃/600sQ = 8.48 kJ/s(8.48kW)2.蒸汽的耗量可以使用流量测试设备直接测量。

这对于现有的设备可以得到足够精确的数据。

通过收集冷凝水来对一个夹套锅进行测试,在本例中使用一个空的水罐和台秤。

这种方法容易操作,也能达到的精确的测量结果。

3.额定热功率(或设计额定值)通常标志在工厂各个设备的铭牌上,该数据由设备制造商提供。

这些额定值通常以kW表示的热量输出,以kg/h表示的蒸汽耗量取决于使用的蒸汽压力。

如果负荷用kW表示,蒸汽压力给定,蒸汽的流率可以用公式确定:蒸汽中的热量用来做两件事:1.使产品温度改变,也就是说提供“加热”部分。

2.来维持产品的温度(由于自然的热量损失或设计的热量损失),也就是说提供“热量损失”部分。

罐体的能量损耗顶部开口罐体,这些罐体的热负荷计算需要综合考虑其内的物品和材料,并计算蒸发损失。

脱油脂箱-脱油脂是在产品经过机械加工之后但在最终装配之前进行的,从金属表面去掉沉积的油脂或冷却油的工艺。

蒸汽压差透平机发电计算以蒸汽压差透平机发电计算为标题,本文将介绍蒸汽压差透平机发电的原理和计算方法。

蒸汽压差透平机是一种利用蒸汽压差产生机械功,从而驱动发电机发电的装置。

它是一种热力发电装置,通过蒸汽的压力差来产生旋转力,进而驱动发电机发电。

蒸汽压差透平机发电是一种可再生能源利用方式,可以有效利用蒸汽压力的潜能,将其转化为电能。

蒸汽压差透平机发电的基本原理是利用蒸汽在高温和低温之间的压差,通过透平机将蒸汽的热能转化为机械能,再通过发电机将机械能转化为电能。

透平机是一种能够将流体的动能转化为机械能的装置。

在蒸汽压差透平机中,蒸汽从高温区进入透平机,经过透平机的转子叶片,产生旋转力,驱动发电机发电。

蒸汽压差透平机发电的计算方法主要包括以下几个步骤:1. 确定蒸汽的高温和低温。

蒸汽压差透平机发电的前提是有高温和低温的蒸汽供应。

高温蒸汽一般来自于锅炉或其他热源,低温蒸汽一般是蒸汽冷凝后的副产物。

2. 计算蒸汽的压差。

蒸汽压差是蒸汽压力的差值,可以通过测量高温和低温蒸汽的压力来计算得到。

蒸汽压差越大,透平机发电的效果越好。

3. 确定透平机的性能参数。

透平机的性能参数包括转速、功率输出、效率等。

这些参数可以通过透平机的设计参数或实际运行数据来确定。

4. 计算透平机的发电量。

透平机的发电量可以通过蒸汽的压差和透平机的性能参数来计算。

一般来说,发电量与蒸汽压差成正比,与透平机的效率和功率输出成正比。

蒸汽压差透平机发电具有很高的效率和可靠性,可以有效利用蒸汽压力的能量,实现可再生能源的利用。

它可以应用于许多领域,如发电厂、工业生产等。

同时,蒸汽压差透平机发电也有一定的局限性,例如对蒸汽压力和温度的要求较高,需要有稳定的蒸汽供应等。

蒸汽压差透平机发电是一种利用蒸汽压力差产生机械能,从而驱动发电机发电的装置。

通过计算蒸汽压差和透平机的性能参数,可以确定透平机的发电量。

蒸汽压差透平机发电具有高效率和可靠性的特点,是一种重要的可再生能源利用方式。

中低压背压机组发电量计算

中低压背压机组发电量的计算需要考虑多个因素,包括热机的效率、热源的温度、质量流量、压力等。

以下是计算的基本步骤:

1. **确定热机效率**:背压机组通常使用蒸汽轮机,其效率受限于热源温度和质量流量。

效率可以通过热力学循环(如朗肯循环)的理论效率来估算,也可以通过实际运行数据来确定。

2. **确定热源温度**:热源温度是计算发电量的重要参数。

在实际运行中,热源温度通常会低于蒸汽轮机的最高工作温度,因此需要根据实际情况选择合适的温度。

3. **计算质量流量**:质量流量是指单位时间内通过热机的流体量。

质量流量的确定需要考虑热源的供给能力和系统的热负荷。

4. **计算发电量**:发电量可以通过以下公式计算:

\[ \text{发电量} = \text{质量流量} \times \text{比焓} \times \text{效率} \]

其中,比焓是指单位质量的蒸汽在特定压力和温度下的焓值。

5. **考虑实际因素**:实际运行中,还需要考虑热损失、设备老化、系统效率等因素,这些都会对发电量产生影响。

为了得到更准确的计算结果,通常需要使用专业的热力学计算软件或者根据实际运行数据进行修正。

在实际应用中,中低压背压机组的发电量计算需要综合考虑多种因素,包括热机性能、系统设计、运行条件等,以达到最优的能源利用效率。

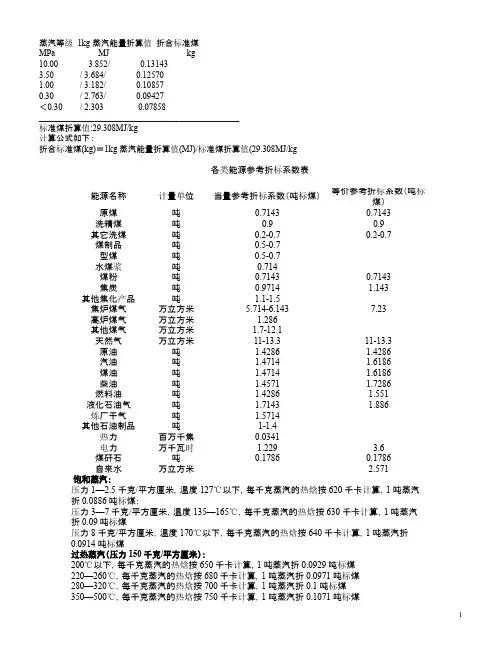

能源名称计量单位当量参考折标系数(吨标煤)等价参考折标系数(吨标蒸汽等级1kg蒸汽能量折算值折合标准煤MPa MJ kg10.00 3.852/0.131433.50/3.684/0.125701.00/3.182/0.108570.30/2.763/0.09427<0.30/2.3030.07858_______________________________________________标准煤折算值:29.308MJ/kg计算公式如下:折合标准煤(kg)=1kg蒸汽能量折算值(MJ)/标准煤折算值(29.308MJ/kg各类能源参考折标系数表煤)原煤吨0.71430.7143洗精煤吨0.90.9其它洗煤吨0.2-0.70.2-0.7煤制品吨0.5-0.7型煤吨0.5-0.7水煤浆吨0.714煤粉吨0.71430.7143焦炭吨0.9714 1.143其他焦化产品吨 1.1-1.5焦炉煤气万立方米 5.714-6.1437.23高炉煤气万立方米 1.286其他煤气万立方米 1.7-12.1天然气万立方米11-13.311-13.3原油吨 1.4286 1.4286汽油吨 1.4714 1.6186煤油吨 1.4714 1.6186柴油吨 1.4571 1.7286燃料油吨 1.4286 1.551液化石油气吨 1.7143 1.886炼厂干气吨 1.5714其他石油制品吨1-1.4热力百万千焦0.0341电力万千瓦时 1.229 3.6煤矸石吨0.17860.1786自来水万立方米 2.571饱和蒸汽:压力1—2.5千克/平方厘米,温度127℃以下,每千克蒸汽的热焓按620千卡计算,1吨蒸汽折0.0886吨标煤;压力3—7千克/平方厘米,温度135—165℃,每千克蒸汽的热焓按630千卡计算,1吨蒸汽折0.09吨标煤压力8千克/平方厘米,温度170℃以下,每千克蒸汽的热焓按640千卡计算,1吨蒸汽折0.0914吨标煤过热蒸汽(压力150千克/平方厘米):200℃以下,每千克蒸汽的热焓按650千卡计算,1吨蒸汽折0.0929吨标煤220—260℃,每千克蒸汽的热焓按680千卡计算,1吨蒸汽折0.0971吨标煤280—320℃,每千克蒸汽的热焓按700千卡计算,1吨蒸汽折0.1吨标煤350—500℃,每千克蒸汽的热焓按750千卡计算,1吨蒸汽折0.1071吨标煤在其它能源消耗量(折标煤)其中的“热水”计算单位为“吨”,因此需要进一步折算,才能适合“基本情况表”的填报要求,按国家标准每吨7000千卡折1千克标准煤计算:3.电力的热值:一般有两种计算方法:一种是按理论热值计算,另一种是按等价煤耗计算。

蒸汽热值计算公式

以蒸汽热值计算公式为标题,我们来探讨一下蒸汽热值的计算方法。

蒸汽热值是指单位质量的蒸汽所释放或吸收的热量。

计算蒸汽热值的公式是:

蒸汽热值 = 蒸汽焓值 - 水的焓值

在计算蒸汽热值之前,我们需要了解蒸汽焓值和水的焓值。

蒸汽焓值是指单位质量的蒸汽在恒定压力下的比焓值,可以通过查表或使用蒸汽性质计算软件来获取。

水的焓值是指单位质量的水在恒定压力下的比焓值,同样可以通过查表或使用水的性质计算软件来获取。

蒸汽热值计算公式的理论依据是热力学第一定律,即能量守恒定律。

根据能量守恒定律,热量的转移可以转化为焓值的转移。

在蒸汽热值的计算中,我们通过比较蒸汽焓值和水的焓值来计算蒸汽热值,从而得到单位质量的蒸汽所释放或吸收的热量。

蒸汽热值的计算可以应用于工程和实际生产中的热能计算。

例如,在工业锅炉中,我们可以通过计算蒸汽热值来确定锅炉的燃烧效率。

在发电厂中,我们可以通过计算蒸汽热值来评估发电效率。

此外,在化工生产中,蒸汽热值的计算也是重要的,可以用于确定化工过程中热能的传递和利用效率。

需要注意的是,蒸汽热值的计算公式仅适用于恒定压力下的情况。

在实际应用中,我们需要根据具体情况选择合适的计算方法和工具,确保计算结果的准确性。

蒸汽热值的计算公式是一种用于确定蒸汽所释放或吸收的热量的方法。

通过比较蒸汽焓值和水的焓值,我们可以计算出单位质量的蒸汽热值。

蒸汽热值的计算在工程和实际生产中具有重要的应用,可以用于评估热能转化和利用效率。

在实际应用中,我们需要根据具体情况选择合适的计算方法和工具,确保计算结果的准确性。

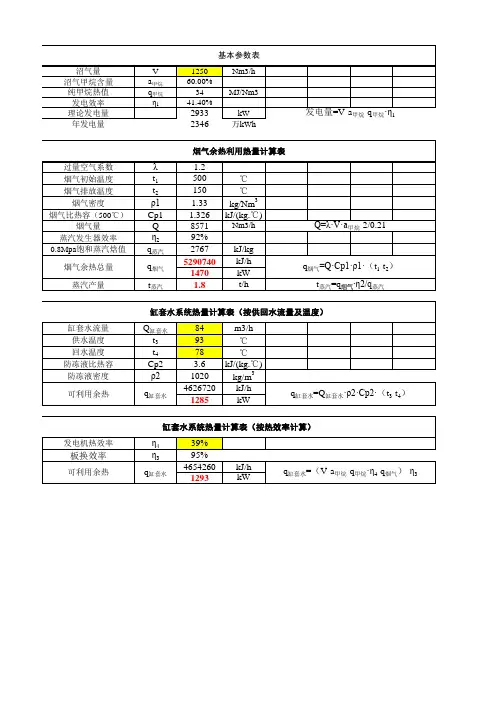

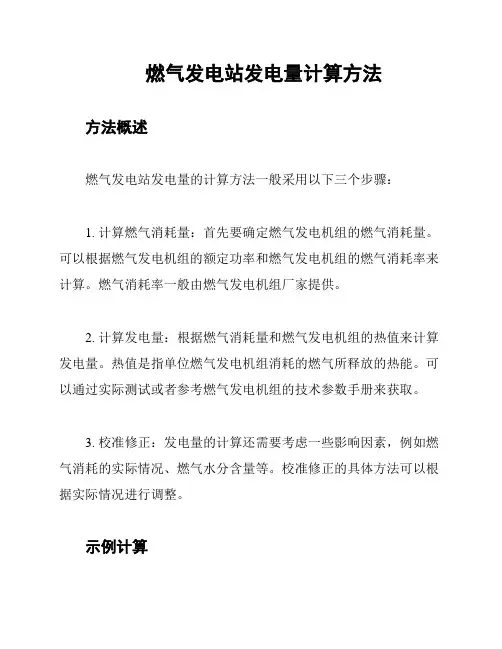

燃气发电站发电量计算方法方法概述燃气发电站发电量的计算方法一般采用以下三个步骤:1. 计算燃气消耗量:首先要确定燃气发电机组的燃气消耗量。

可以根据燃气发电机组的额定功率和燃气发电机组的燃气消耗率来计算。

燃气消耗率一般由燃气发电机组厂家提供。

2. 计算发电量:根据燃气消耗量和燃气发电机组的热值来计算发电量。

热值是指单位燃气发电机组消耗的燃气所释放的热能。

可以通过实际测试或者参考燃气发电机组的技术参数手册来获取。

3. 校准修正:发电量的计算还需要考虑一些影响因素,例如燃气消耗的实际情况、燃气水分含量等。

校准修正的具体方法可以根据实际情况进行调整。

示例计算以下是一个简单的示例计算,假设某燃气发电站的燃气消耗率为5 m³/kWh,燃气发电机组的热值为9,000 kcal/m³。

假设发电站在一天内连续运行24小时,发电机组额定功率为1 MW。

1. 计算燃气消耗量:- 燃气消耗量 = 燃气消耗率 ×发电量- 燃气消耗量 = 5 m³/kWh × 24小时 × 1 MW = 120 m³2. 计算发电量:- 发电量 = 燃气消耗量 ×热值- 发电量 = 120 m³ × 9,000 kcal/m³ = 1,080,000 kcal3. 校准修正:在实际运行中,还需要根据燃气消耗的实际情况和燃气水分含量进行校准修正,以提高计算结果的准确性。

结论燃气发电站发电量的计算方法可以较为准确地评估其能源利用率和经济效益。

通过计算燃气消耗量和发电量,并进行校准修正,可以得出较为准确的发电量数据。

在实际运营中,还应注意监测燃气消耗的实际情况,及时进行修正和优化,以提高发电站的效益。

发电厂经济指标计算公式1、汽轮机综合效率=进汽焓机组进汽量除盐水温度)—(给水温度给水流量发电量⨯⨯⨯+⨯1868.46.32、汽轮机汽耗率=).)h KW Kg 统计期间机组发电量(计值(统计期间主蒸汽流量累3、凝汽器真空度h=(1—))KP Pdy Kp Ppy 当地大气压(汽轮机背压(绝对压力) 例如:当汽轮机运行中凝汽器真空A 侧、B 侧分别为-95kpa 、-90千帕时,当时当地大气压力按1标准物理大气压101.325kpa (760毫米汞柱)计算,则凝汽器真空度分别为: 凝汽器真空度(1)=[1-(101.325-95)/98.1] ×100%=93.6%凝汽器真空度(2)=[1-(101.325-90)/98.1] ×100%=88.5%4、汽轮发电机热效率103600⨯=qqx η 【指汽轮发电机每千瓦时发电量相当的热量占发电热量的百分比;q (发电热耗量)=Dzp(主蒸汽流量)× hzq(主蒸汽焓降)+Dzr (再热蒸汽流量)×h zr (再热蒸焓降)+D gs (给水流量)×h gs (给水焓降)】5、真空系统严密性:真空系统下降速度=真空下降值(pa )/试验时间(分钟)要求:⑴所带负荷80﹪;⑵关闭抽气器空气阀(或停用抽气泵)大30分钟后,每分钟记录机组真空值一次;⑶试验时间(记录时间8min )取最后5min 的真空下降值,平均每分钟不大于400Pa(即400 Pa 每分钟)6、电厂补水率B gs =实际锅炉蒸发量除盐水量×100﹪7、引风机(循环泵等)耗电率1)单耗率b=).t h KW 计值(统计期间主蒸汽流量累)(统计期间引风机耗电量×100﹪2) 耗电率W=).()k KW KW h 统计期间机组发电量统计期间引风机耗电量×100﹪ 8、锅炉排污率L P=)/)/(h Kg PW D D h Kg 总(锅炉的实际蒸发量锅炉的排污量×100﹪9、凝汽器端差δt =排气温度t P -冷却水出口温度t Z10、凝汽器过冷度=排汽温度t P—凝结水温度t Z。

130t/h工业抽汽汽流的发电量计算

1、热化发电量公式1:

Wc×3600/Qc=Dc(i0-ic%)/[Dc(ic%-tc%)]=(i0-ic)/(ic-tc) 式中:

Wc为抽汽供热汽流的发电量,kW·h

Qc为年供热量,kJ/a;

Dc为抽汽量

W为年供电量,kW·h/a;

B为年耗标准煤量,kg/a;

Qdw 为标准煤低位热值,kJ/kg;

β为热电比,%;

ηcr为年平均供热效率;

Bc为年供热耗标准煤量,t/a;

ηtd% 为年平均机组综合供电效率;

2、抽汽供热汽流的发电量Wc:

Wc=Qc/3600×(i0-ic)/(ic-tc),

式中:新汽i0=3474.98kJ/kg;

抽汽Ic=2981.23kJ/kg;

凝结水Tc=20 ℃

1公式来自“界定热电联产抽凝机组节能指标的建议”东南大学作者简介钟史明

3、计算参数:

4、130t/h工业抽汽量的发电量

(i0-ic)/(ic-tc)=0.17

经过计算130t/h工业抽汽量的发电量为:

Wc=Q c/3600×(i0-ic)/(ic-tc)*0.93=1.64万kW·h;

5、C50-8.83/0.981发电量为50MW时:

当机组抽汽为130t/h时,剩余50-16.4=33.6MW发电量需要蒸汽量为120.8t/h。

抽汽发电量与排汽发电量之和为250.78t/h。