高炉高铝炉渣性能研究

- 格式:pdf

- 大小:159.86 KB

- 文档页数:4

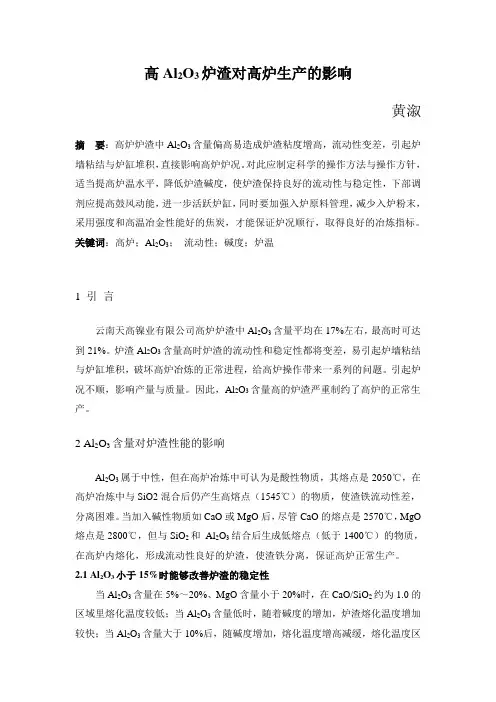

高Al2O3炉渣对高炉生产的影响黄溆摘要:高炉炉渣中Al2O3含量偏高易造成炉渣粘度增高,流动性变差,引起炉墙粘结与炉缸堆积,直接影响高炉炉况。

对此应制定科学的操作方法与操作方针,适当提高炉温水平,降低炉渣碱度,使炉渣保持良好的流动性与稳定性,下部调剂应提高鼓风动能,进一步活跃炉缸,同时要加强入炉原料管理,减少入炉粉末,采用强度和高温冶金性能好的焦炭,才能保证炉况顺行,取得良好的冶炼指标。

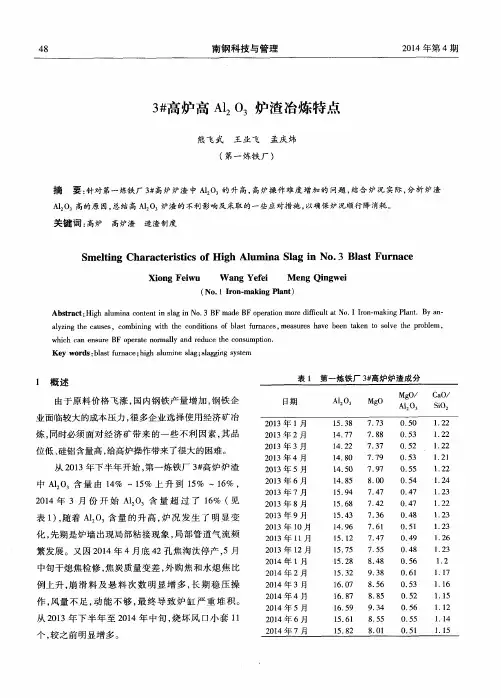

关键词:高炉;Al2O3;流动性;碱度;炉温1 引言云南天高镍业有限公司高炉炉渣中Al2O3含量平均在17%左右,最高时可达到21%。

炉渣Al2O3含量高时炉渣的流动性和稳定性都将变差,易引起炉墙粘结与炉缸堆积,破坏高炉冶炼的正常进程,给高炉操作带来一系列的问题。

引起炉况不顺,影响产量与质量。

因此,Al2O3含量高的炉渣严重制约了高炉的正常生产。

2Al2O3含量对炉渣性能的影响Al2O3属于中性,但在高炉冶炼中可认为是酸性物质,其熔点是2050℃,在高炉冶炼中与SiO2混合后仍产生高熔点(1545℃)的物质,使渣铁流动性差,分离困难。

当加入碱性物质如CaO或MgO后,尽管CaO的熔点是2570℃,MgO 熔点是2800℃,但与SiO2和Al2O3结合后生成低熔点(低于1400℃)的物质,在高炉内熔化,形成流动性良好的炉渣,使渣铁分离,保证高炉正常生产。

2.1 Al2O3小于15%时能够改善炉渣的稳定性当Al2O3含量在5%~20%、MgO含量小于20%时,在CaO/SiO2约为1.0的区域里熔化温度较低;当Al2O3含量低时,随着碱度的增加,炉渣熔化温度增加较快;当Al2O3含量大于10%后,随碱度增加,熔化温度增高减缓,熔化温度区域扩大,炉渣粘度随碱度变化也减缓,炉渣稳定性增加。

可以认为Al2O3的存在削弱了CaO/SiO2变化的影响。

2.2 高Al2O3炉渣对高炉冶炼的不利影响Al2O3小于15%时能够改善炉渣的稳定性,有利于高炉操作,但炉渣中Al2O3含量一般在15%~18%,原因是高Al2O3炉渣难以熔化,并且粘度增大,流动性变差,会产生以下负面影响:(1)高Al2O3炉渣的初渣堵塞炉料间的空隙,使料柱透气性变差,增加煤气通过时的阻力。

第22卷第4期2010年4月 钢铁研究学报 Journal of Iron and Steel ResearchVol.22,No.4 April 2010作者简介:张金柱(1956—),男,博士,教授; E 2m ail :jzzhang @ ; 收稿日期:2009204221高炉高铝低钛渣的熔化性张金柱1, 施丽丽1, 敖万忠2[1.贵州大学材料与冶金学院,贵州贵阳550003; 2.水城钢铁(集团)有限责任公司技术中心,贵州六盘水553028]摘 要:在Al 2O 3的质量分数为15114%~18114%,TiO 2的质量分数为2%~5%的范围内研究了普通高炉渣的熔化特性。

应用正交试验方法,以水钢现场高炉渣为主要原料,适当配加分析纯的Ca (O H )2、MgO 、SiO 2、Al 2O 3和TiO 2化学试剂调整炉渣的组成成分,采用炉渣熔化特性测试仪半球点法测定炉渣的熔化温度。

试验结果表明:渣中碱度和Al 2O 3含量增加,炉渣熔化性温度升高;TiO 2含量增加,炉渣的熔化性温度明显下降;适当提高渣中TiO 2和MgO 含量可避免因Al 2O 3含量升高而引起的熔化性温度上升;炉渣的熔化性温度在1320~1400℃之间,熔化性良好。

关键词:高炉渣;Al 2O 3;TiO 2;熔化性中图分类号:TF 53411 文献标志码:A 文章编号:100120963(2010)0420016204Melting Property of High 2Alumina and Low 2Titania BF SlagZHAN G Jin 2zhu 1, SH I Li 2li 1, AO Wan 2zhong 2(1.College of Material and Metallurgy ,Guizhou University ,Guiyang 550003,Guizhou ,China ;2.Technical Center ,Shuicheng Iron and Steel Group Co.,Ltd.,Liupanshui 553028,Guizhou ,China )Abstract :The melting temperatures of blast f urnace (BF )slag ,which were taken f rom Shuicheng Iron and Steel Grope Co.Limited ,were investigated on basis of the method of hemisphaerium temperature.The contents of alu 2mina and titania in slag were adjusted in 15114%-18114%and 2%-5%respectively by adding analytical reagent Ca (O H )2,MgO ,SiO 2,Al 2O 3and TiO 2using orthogonal design.The results show that the melting temperature of BF slag increases with both the bacisity and Al 2O 3content increase ,but decreases obviously with TiO 2content increase.Moreover ,the higher melting temperature aroused by a higher Al 2O 3content could be avoided by adding an appropriate amount of TiO 2and MgO in the slag.The melting temperatures of B F slag vary f ro m 1320℃to 1400℃with good property.K ey w ords :blast f urnace slag ;Al 2O 3;TiO 2;melting property 关于高炉炉渣性能的研究较多,对TiO 2含量不同的5元渣系(CaO 2SiO 22Al 2O 32MgO 2TiO 2),相关报道有重钢的低钛低镁渣[1]、酒钢的含钡低钛渣[2]、马钢的中铝低钛渣[3]、承钢的中铝中钛渣[4]等,其研究结果均有所不同。

高炉高铝渣问题的探索与解决高炉生产实践表明,炉渣Al2O3含量超过16%就会对炉况的稳定顺行产生较大的不良影响,甚至引起高炉失常。

例如,武钢7号高炉是3200m3大型高炉,装备水平先进,投产后,取得了很好的操作指标,但到2009年6月,由于原料成分大幅波动,烧结质量变差,矿石Al2O3含量高,渣铁流动性变差,渣铁不能及时排放,致使炉况顺行渐差,造成了炉况的失常,给高炉生产造成了巨大损失。

为此,武钢努力探索解决高炉高铝渣问题的有效措施。

根据生产实践经验,在Al2O3含量达到18%以上时,依靠高MgO渣来降低炉渣黏度是不可行的,因为提高炉渣MgO含量要靠提高烧结矿中白云石等熔剂配比来实现,当烧结矿中MgO含量增加时,粘结相的流动性变差,如燃耗不增加则必然引起烧结矿强度降低。

最近实验室研究的结论是,烧结矿中MgO含量以2.5%为宜,超过此范围,烧结矿转鼓指数将趋于下降。

因此,要应对原料来源失控引起的Al2O3含量过高的情况,需要研究适宜的高炉造渣制度。

降低黏度的途径有2个,一是加锰矿(MnO);二是加萤石(CaF2)。

由于加锰矿会影响生铁中Mn的含量,所以应研究适当加入萤石量的方法。

武钢7号高炉在2009年7月高炉渣中Al2O3含量全天平均高达18.6%,最高时达22.81%,严重影响了渣铁的流动性和渣铁的分离,直接导致了渣铁排放困难。

尽管采取了很多措施,如加锰矿、热洗炉等措施,但由于炉缸堆积严重,炉况长时间不见好转,最后决定用萤石洗炉。

从2009年7月24号到7月28号,8月3号至7号,加入萤石,萤石用完后再使用Mn矿。

洗炉期间补加大量净焦,用于补充炉缸热量。

从使用效果来看,萤石对炉身粘结的洗刷、对炉缸堆积的处理作用较为显著。

加入萤石以后,显著降低了炉渣的熔点,改善了炉渣的流动性,对炉前出铁排渣作用明显,这对于炉况的恢复起到了非常重要的作用。

应该指出,虽然添加萤石有利于改善炉渣流动性,但萤石对炉腹炉缸的冷却壁有严重的侵蚀作用,所以采用萤石洗炉要十分慎重。

济钢1750m3高炉高Al2O3炉渣性能研究与冶炼实践李荣;郭江;王玉莲

【期刊名称】《特殊钢》

【年(卷),期】2012(033)006

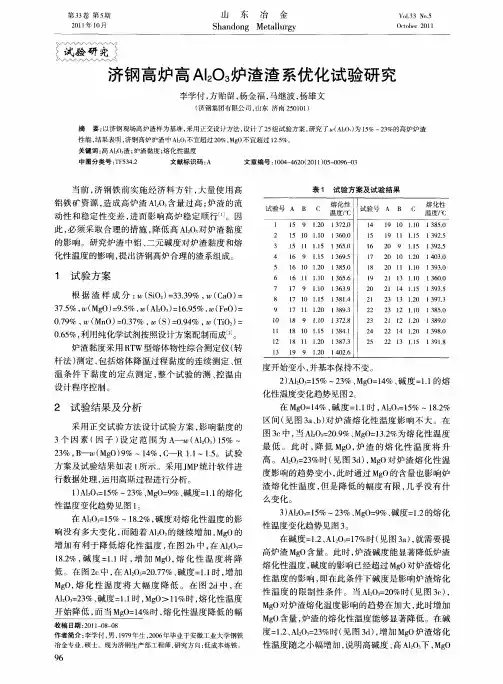

【摘要】根据对高Al2O3(20%)炉渣性能的实验室研究结果分析,得出通过控制二元炉渣碱度1.15~1.20、四元炉渣碱度0.95~1.05,控制MgO含量10.0%~11.5%,渣温1500~1510℃,可以有效改善炉渣流动性,提高透气性指数和高炉稳定性.并提出了配入蛇纹石、上下部调剂、控制入炉原燃料等适合高Al2O3炉渣冶炼的措施,保证了高炉稳定顺行,提高了技术经济指标.

【总页数】4页(P25-28)

【作者】李荣;郭江;王玉莲

【作者单位】济源职业技术学院冶金与化学工程系,济源454650;济源职业技术学院冶金与化学工程系,济源454650;济南钢铁集团有限责任公司,济南250101【正文语种】中文

【相关文献】

1.马钢10#高炉高Al2O3炉渣冶炼实践 [J], 刘红;陈晓翔

2.济钢1750m3高炉高Al2O3高渣比条件下的低硅冶炼 [J], 左法之

3.济钢高炉高Al2O3炉渣渣系优化试验研究 [J], 李学付;方贻留;杨金福;马继波;杨雄文

4.南通宝钢420 m3高炉高Al2O3炉渣冶炼实践 [J], 彭坤;沈火明;刘兴为

5.5号高炉高Al2O3炉渣冶炼实践 [J], 韩宏松;毕传光;张正好

因版权原因,仅展示原文概要,查看原文内容请购买。

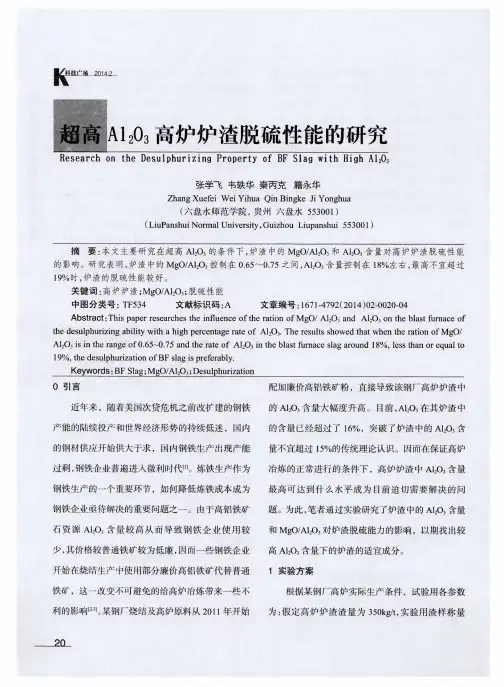

文章编号:1004-9762(2008)01-0019-04CaF2对高炉炉渣性能影响的研究李晓红1,赵元秋1,郝志忠2,赵文广3,安胜利1,石世斌2(1.内蒙古科技大学稀土学院,内蒙古包头 014010;2.包头钢铁(集团)公司炼铁厂,内蒙古包头 0140101;3.内蒙古科技大学材料与冶金学院学院,内蒙古包头 014010)关键词:高炉渣;CaF2;粘度;熔化性温度中图分类号:TF524 文献标识码:A摘 要:针对F的质量分数小于1%的高炉炉渣的物理性能进行研究 实验结果表明:当炉渣中F的质量分数 1%时,CaF2具有降低炉渣开始熔化温度,增加炉渣熔化区间,降低炉渣热焓,降低炉渣粘度和炉渣熔化性温度的作用Influence of CaF2content on the capability of BF slag LI Xiao hong1,Z HAO Yuan qiu1,HAO Zhi zhong2,ZHAO Wen guang1,AN Sheng li1,SHI Shi bin2(1.Rare Earth School,Inner Mongolia University of Science and Technology,Baotou014010,China;2.Iron Making Plant,Baotou Iron and Steel (Group)Co.,Baotou014010,Chi na;3.Material and Metallurgy School,Inner Mongolia Universi ty of Science and Technology,Baotou014010, China)Key words:blast furnace slag;CaF2;viscosi ty;melting temperatureAbstract:The blast furnace slag was studied in which the content of fluori te is less than1%.The experimen tal result shows that CaF2has the funtions of advancing the slag melt area and reducing the slag melt poin t,thermal enthalpy,viscosity and melting tempreture when F con ten t is less than1%in the slag.白云鄂博矿是一个铁、稀土、铌等多种矿物共生的复合矿床[1] 矿床成因非常复杂,因此,经选别生产的白云鄂博精矿同样具有组成元素矿物繁多,结构构造复杂的特点[2] 包钢炼铁厂虽然经过了3次对烧结矿的改良后,F的含量降低了,但是对于F的质量分数小于1%的炉渣的研究很少[3,4] 为寻求优异的物理化学性能的炉渣成分,本文对F的质量分数在0.320~1.120之间的炉渣进行研究1 实验实验中在考虑CaF2的同时还考虑渣中MgO,R 的变化,为了避免分析时各个因素之间的干扰,采用三因素三水平的二次回归正交优化设计 如表1所示,根据计算, =1.215样品的制备:配置15组渣样,其成分如表1所示 将配置好的渣样用球磨机混匀后装入坩埚,放入加热炉加热至1500 并保温0 5h使渣样熔化均匀 待熔化的渣样冷却后进行破碎、研磨及筛选工作后,准备做熔点和粘度表1 回归正交设计表Table1 Regression analysis of orthogonal experimental design X j因素Z1(MgO)Z2(F)Z3(R)12.860 1.120 1.350112.152 1.049 1.31508.8600.720 1.150-1 5.5680.3910.985- 4.8600.3200.950j 3.2920.3290.165本研究利用NE TZSC H THRE MAL ANALYZER STA449C对含氟高炉渣进行DSC(差示扫描量热法,下同)分析,实验气氛为氩气,升温速率为15K/min 采用RTW 熔体物性综合测定仪测定高炉2008年3月第27卷第1期内蒙古科技大学学报Journal of Inner Mongolia University of Science and TechnologyMarch,2008Vol.27,No.1收稿日期:2007-10-28作者简介:李晓红(1964-),女,内蒙古呼和浩特人,内蒙古科技大学高级工程师,主要从事冶金工程、材料工程研究渣的粘度和熔化性温度2 实验结果与讨论利用DSC(图1)对15组渣样的开始熔化温度T 开、终了熔化温度T 终、熔化区间及热焓 H 进行测定,其结果如表2所示 根据正交回归设计编码表1设计T 开,T 终,熔化区间及热焓 H 的二次回归分析表,并对T 开,T 终及熔化区间进行回归方差分析图1 渣样的DSC 曲线Fig.1 The curve of the DSC of the slag表2 实验结果Table 2 Experimental results序号MgO F R T 开/T 终/T H 011111304.81403.798.9140.00211-11207.01335.2128.2192.2031-111372.51421.148.6532.3041-1-11288.81371.182.3327.605-1111170.21392.0221.8261.206-11-11129.21341.6212.482.4207-1-111341.31405.063.7329.208-1-1-11076.71312.3235.6125.209 001298.81359.961.1384.710- 001185.01356.8171.8281.7110 01259.01383.0124.0230.3120- 01277.81459.9138.1206.01300 1343.11404.261.1177.21400- 1143.41346.1202.7276.6151229.01348.7119.7278.82.1 F 对炉渣开始熔化温度T 开的影响由回归方程的方差分析,将MgO,R 固定在零水平上得F 含量对T 开的影响式:y^=1249-26.56x +8 576x 2,(1)其中,y 表示T 开;x 表示w (F)(下同)其关系如图2所示,随着CaF 2含量的增加,炉渣的开始熔化温度会降低 从回归系数的显著性检验来看,CaF 2含量对炉渣的开始熔化温度有着较为显著的影响 这主要是因为CaF 2的加入能与SiO 2作用使高熔点化合物(如CaO,MgO,Al 2O 3)形成低熔点共晶体,所以降低了炉渣的开始熔化温度图2 F 含量与T 开的关系Fig.2 The connection of the F and the slag melt point2.2 F 对炉渣熔化区间的影响将MgO,R 固定在零水平上,由回归方程的方差分析得F 含量对炉渣熔化区间 T 的关系式:y^=107 5+19.533x +9 232x 2,(2)其中,y 表示 T如图3所示,随着CaF 2含量的增加,炉渣的熔化区间会增加 从回归系数的显著性检验来看,CaF 2的含量对炉渣的熔化区间有着一定的影响 这主要是因为高炉渣是由多种矿物组成的并没有固定的熔点,受热时低熔点物质会先熔化,随着物料的下降,温度逐步升高一些高熔点物质也会逐步熔化,所20内蒙古科技大学学报2008年3月 第27卷第1期以存在一个熔化区间 在炉渣中加入CaF 2会使渣中的高熔点氧化物,如CaO,MgO,Al 2O 3形成低熔点共晶体,从而降低了它们的熔化温度,但是由于Ca F 2的加入量很少( 1.12%),仍然存在着大量的Ca O,MgO,Al 2O 3等高熔点矿物,从而使得炉渣的熔化区间变宽图3 F 含量与 T 的关系Fig.3 The connection between F content and the slag melt area2.3 F 对炉渣热焓的影响由图1可知,当炉渣中的F 的质量分数在0.320%~1.120%范围内变化时F 对炉渣 H 的影响 随着CaF 2含量的增加,炉渣的 H 的绝对值将会降低,吉布斯自由能 G 将会升高,同时在这一区间内炉渣的熔化区间是略有增加的,则 H / T 的值( C p )会减小,因而随着CaF 2含量的增加,炉渣的热稳定性降低2.4 F 对炉渣粘度的影响利用RTW 熔体物性综合测定仪对15组渣样进行粘度测定,得出各渣样的温度 粘度曲线,如图4所示 从图4中可以看出,随着温度的升高,渣的粘度均是降低的 在相同的温度和MgO 含量的条件下,随着CaF 2含量的增加,炉渣粘度均降低,CaF 2含量愈高,粘度愈小,但随着温度的提高,CaF 2含量对炉渣粘度的影响将会减弱 如:将01号和03号渣样进行比较,在1350 的条件下,01号渣样的粘度值为0.508Pa s,而03号渣样的粘度值为8.881Pa s,在1451 的条件下,其值分别为0.269和0.201Pa s 其原因是由于加入CaF 2(萤石)时,不但提供了二价阳离子Ca 2+,还提供了两个极强的负离子F -,F -可取代结构中O 2-的位置,也造成断口,同时还置换出了Ca 2++O 2-的自由离子去破坏另一个共有的四面体中的O 2-,而使得炉渣中复杂的络合阴离子结构逐步分解成结构简单的小分子化合物,且Ca F 2又能使高熔点氧化物,如MgO,CaO,Al 2O 3形成低熔点共晶体,提高炉渣的均匀性,也使粘度得以降低,故其降低炉渣粘度的作用尤其显著 从中还可判断出,当CaF 2含量和R 一定时,随着MgO 含量的增加,炉渣的粘度是降低的;同时当CaF 2和MgO 含量一定时,随着R 的增加,炉渣的粘度是增大的[5]图4 CaF 2含量对炉渣粘度的影响F ig.4 The influence of the content of C aF 2on the slag viscosity从15组渣样的粘度 温度曲线图(图4)找出各组渣样的熔化性温度,并确定该温度下炉渣的粘度值如表3所示 从表3可以看出,在相同的温度、碱度和MgO 含量的条件下,随着CaF 2含量的增加,炉渣的熔化性温度均降低,且CaF 2含量愈高,熔化性温度愈低 如将11号,12号和15号渣样进行比较,其组分中有着相同的MgO 的质量分数8.860%,且碱度均为1.15,它们的熔化性温度分别为1271.5,21李晓红等:CaF 2对高炉渣性能的影响1286.8和1272.9 ,从中可以看出,随着CaF 2含量的增加,炉渣的熔化性温度是降低的,且CaF 2含量愈高,熔化性温度则愈低表3 各组样的熔化性温度及其对应的粘度值Table 2 Melting temperature and viscosity of each sam ple序号熔化性温度/ 粘度/Pa s 序号熔化性温度/ 粘度/Pa s 11306 80 84391281 50 75321253 41 311101255 01 74231368 80 506111271 51 2474127581 255121286 81 65251282 71 648131315 80 67461230 82 903141299 01 01171333 60 993151272 91 74281246 52 828对熔化性温度进行二次回归分析,得到F 含量对高炉渣熔化性温度的影响关系式:y^=1278-15.48x +0 139x 2,(3)其中,y 表示熔化性温度如图5所示,随着CaF 2含量的增加,炉渣的熔化性温度会降低 从回归系数的显著性检验来看,Ca F 2的含量对炉渣的开始熔化温度有着较为显著的影响(F =3.730>F 0.10(9,5)=3.32) 这是因为图5 F 含量与炉渣熔化性温度的关系F ig.5 T he con nection b etw een F c on ten t an d s lag m elting temp retu reCaO 的熔点为2570 ,SiO 2的熔点为1713 ,而CaF 2的熔点为1360 ,所以CaF 2的加入能与SiO 2,CaO,MgO,Al 2O 3等高熔点氧化物形成低熔点共晶体,如生成了枪晶石3CaO CaF 2 2SiO 2(熔点为1400 )、镁黄长石Ca 2MgSi 2O 7(熔点为1458 )等低熔点物质,从而降低了炉渣的熔化性温度[5]3 结论(1)随着CaF2含量的增加,炉渣的开始熔化温度会降低 其关系式为:y^=1249-26.56x +8 576x 2;(2)随着CaF 2含量的增加,炉渣的熔化区间会增加 其关系式为:y^=107 5+19.533x +9 232x 2;(3)随着CaF 2含量的增加, H 的绝对值将会减小即炉渣热稳定会降低(4)炉渣中CaF 2含量对炉渣粘度的影响 在相同的温度,碱度和MgO 含量的条件下,随着CaF 2含量的增加,炉渣粘度会降低,且CaF 2含量愈高,粘度愈小 随着温度的提高,CaF 2含量对炉渣粘度的影响将会减弱(5)随着CaF 2含量的增加,炉渣的熔化性温度会降低 其关系式为:y ^=1278-15.48x +0 139x 2 参考文献:[1] 王春斌.包钢高炉渣综合利用途径的研究[J].包钢科技,2001,(3):76 78.[2] 周取定.白云鄂博矿矿冶工艺学[M ].北京:冶金工业出版社,1995.[3] 杜鹤桂,马喜明.包钢高炉渣含氟和碱金属限量的实验研究[J].钢铁,1997,32(3):4 10[4] 蔡隆九,宋玉萍,王伟华.包钢的氟污染及其治理[J].包钢科技,2002,(2):78 80[5] 潘宝巨.钢铁工艺岩相[M ].北京:冶金工业出版社,1977 222 22322内蒙古科技大学学报2008年3月 第27卷第1期。

高炉炉渣处理与资源化利用技术研究近年来,随着工业生产的不断发展,高炉炉渣作为一种常见的工业废弃物,如何进行有效的处理和资源化利用已成为一个备受关注的问题。

本文将从高炉炉渣的特点、炉渣处理技术以及资源化利用方面展开论述。

首先,我们需要了解高炉炉渣的特点。

高炉炉渣主要由矿渣和工艺渣两部分组成。

矿渣主要是铁矿石在高温条件下还原和熔化生成的,而工艺渣则主要是焦炭灰、烧结矿砂等在高炉内燃烧生成的。

由于高炉操作的连续性,炉渣中也会包含少量的冶炼渣、废弃物等杂质。

传统上,高炉炉渣的处理方式主要是填埋和堆放。

然而,这种处理方式存在很多问题。

填埋会导致土地资源的浪费和环境污染,而长时间的堆放则容易造成渗滤液的渗出和大气中有害气体的排放。

因此,炉渣处理技术的研究和创新势在必行。

目前,炉渣处理技术主要包括物理处理、化学处理和生物处理等几种方法。

物理处理主要是利用筛分、磁选、重力分选等方法将炉渣中的金属物质和其他有用物质分离出来,以达到减少炉渣体积和减少对环境的影响。

化学处理则是利用酸碱等化学试剂对炉渣进行脱硫、脱磷等处理,使得炉渣中的有害物质得到降解和转化。

生物处理是利用微生物的作用对炉渣进行降解和转化,实现对炉渣中有机物和重金属的去除。

除了传统的处理技术外,资源化利用技术也是炉渣处理的另一个重要方向。

在资源化利用技术中,炉渣可以被转化为建筑材料、水泥、道路铺设材料等高附加值的产品。

例如,在水泥生产过程中,炉渣可以取代部分水泥原料,减少对天然资源的依赖并降低环境污染。

此外,炉渣还可以被转化为颗粒活性炉渣、高温液相炉渣等陶瓷材料,用于建筑材料和环保装备制造。

为了进一步提高炉渣处理与资源化利用的效益,需要加强技术研究和创新。

一方面,通过优化处理流程、提高处理效率和降低处理成本,可以实现对炉渣的高效处理。

另一方面,通过开展新材料的研发和产业化推广,可以扩大炉渣的资源化利用范围。

此外,还需加强对炉渣处理过程中所产生的废水和废气的处理,以减少环境污染。

化学成分对高炉炉渣冶金性能影响研究现状摘要:高炉渣是炼铁过程中生产的副产品,也是工业生产的废弃物。

随着钢铁企业的快速发展,高炉渣的排放量也日益增多。

随着高炉的大型化、集约化,对高炉优化操作调控高炉内部状态提出了更高的要求,改善高炉炉渣的冶金性能是调节高炉内部状态的有效手段。

因此文章就化学成分对高炉炉渣冶金性能的影响进行相关分析。

关键词:化学成分;高炉炉渣;冶金性能;影响随着钢铁企业的快速发展,高炉渣的排放量也日益增多。

一般来说,高炉每吨生铁的产渣量随着矿石品位和冶炼强度的不同而发生变化。

不同的物质有着不同的化学组成,物质的微观结构也决定着其性质。

改变高炉炉渣的化学成分进而改变其冶金性能,对高炉的顺行以及炉缸区的调控有很大的提高。

寻找适宜的化学成分对改变高炉炉渣的性能具有良好的指导意义。

一、高炉渣简介(一)高炉渣的化学成分高炉渣是冶炼生铁时高炉排出物,其主要成分是硅酸盐和铝酸盐。

当炉温达到1400~1600℃,炉料熔融,矿石中的脉石,焦炭中的灰分,助溶剂和其他不能进入生铁中的杂质形成以硅酸盐和铝酸盐为主浮在铁水上面的熔渣。

高炉渣的主要化学成分为CaO、SiO2、Al2O3和MgO,合计超过了炉渣组成的95%。

根据矿石及焦炭灰分成分之不同,可能会有较多的其他化合物如TiO2、BaO和CaF2等,以及少量的MnO,FeO、CaS等。

承钢高炉渣中还含有TiO2和V2O5,酒泉高炉渣中含有BaO,CaF2等。

(二)高炉渣的矿物组成碱性高炉炉渣中最常见的矿物黄长石、橄榄石、硅酸二钙、硅钙石、硅灰石和尖晶石。

酸性高炉炉渣根据冷却速度不同,形成不一样的矿物。

当快速冷却结成玻璃体,往往出现结晶的矿物相,如黄长石,假硅灰石,斜长石等。

高炉渣中存在大量的硅酸一钙(CaO•Al2O3)、二铝酸钙(CaO•2Al2O3)、三铝酸五钙(5CaO•3Al2O3)蔷薇辉石(MnOSO2)矿物等。

二、化学成分对高炉炉渣冶金性能的影响(一)碱度对高炉炉渣冶金性能的影响随着进口矿石的价格上涨,目前入炉原料都会选用价格低廉的外矿,相比于普通矿而言低价外矿碱金属含量较高。

高炉炼铁中炉渣成分调控研究优化冶炼条件提高铁水质量一、引言高炉炼铁是现代钢铁生产的重要过程,而炉渣作为炼铁过程中的重要组成部分,对铁水质量有着重要影响。

本文旨在探讨炉渣成分调控的相关研究以及优化冶炼条件对提高铁水质量的作用。

二、高炉炼铁中炉渣的组成与作用1. 炉渣的组成在高炉炼铁过程中,炉渣主要由氧化物、硅酸盐、碳酸盐以及金属铁等组成。

其中,氧化物(如FeO、CaO、MgO等)是最主要的成分,对炉渣性质具有决定性作用。

2. 炉渣的作用炉渣在高炉炼铁过程中有多种作用,包括温度调节、保护金属铁、吸附杂质以及控制炉温等。

其中,炉渣的成分对炼铁过程和铁水质量的影响尤为重要。

三、炉渣成分调控的研究进展1. 炉渣成分与铁水质量的关系研究表明,炉渣中的氧化物含量对铁水质量具有显著影响。

合理调控炉渣中氧化物的含量可以改善铁水流动性、降低温度、减少杂质含量等,从而提高铁水质量。

2. 炉渣成分的调控方法目前,调控炉渣成分的方法主要包括添加矿石、改变燃料组成、控制氧气量和气体流量等。

不同的方法对炉渣成分的调控有不同的效果,需要根据具体情况进行选择。

四、优化冶炼条件对铁水质量的影响1. 温度的优化研究表明,适当降低高炉温度可以提高铁水质量。

通过优化冶炼条件,如控制燃料燃烧速率、合理分配空气和燃料的供给等,可以有效降低高炉温度,减少炉渣中的氧化物含量,从而提高铁水质量。

2. 氧气供给的优化氧气供给是高炉炼铁过程中的关键环节之一。

通过优化氧气供给方式和流量,可以控制燃料的燃烧速率和温度分布,从而提高铁水的质量。

3. 炉渣循环利用的优化炉渣的循环利用可以有效提高铁水质量。

通过控制炉渣的成分和添加适量的炉渣添加剂,可以改善炉渣性质,减少杂质含量,从而提高铁水质量。

五、结论通过对高炉炼铁中炉渣成分调控研究以及优化冶炼条件对提高铁水质量的作用进行探讨,可以得出以下结论:合理调控炉渣成分,优化冶炼条件对提高铁水质量至关重要。

未来的研究中,还需要进一步探索调控方法,以实现更好的炉渣成分控制效果,提高铁水质量。

高铝对高炉炼铁的影响及优化摘要:山东钢铁莱芜分公司3200m3高炉自开炉以来,炉渣中铝含量较高,一定量的Al2O3可以提高烧结矿强度;但当Al2O3含量过高时,炉渣过于黏稠,不利于脱硫反应的进行,脱硫效果变差。

高铝炉渣不宜从炉缸中流出,容易堵塞炉缸,使炉缸壁结厚,缩小炉缸的体积,造成高炉操作上的困难,严重时还会引起风口的大量烧坏。

本文总结了高铝对高炉整个生产过程中的影响,并且通过优化热制度、提高入炉原料质量、提高镁铝比、提高炉顶压力、优化布料制度等措施等来改善高铝对高炉生产的影响,从而实现高炉长期稳定运行,取得了较好的技术结果。

关键词:高铝;高炉;热制度;镁铝比1 前言为降低生铁成本,山钢股份莱芜分公司炼铁厂(以下简称炼铁厂)在烧结混匀料中大比例配加高铝经济料—塞拉利昂矿(简称塞矿),使炉渣中的Al2O3含量由之前的14%左右升高至15%以上,粘度增大,流动性变差,给高炉生产带来系列负面影响:初渣堵塞炉料间的空隙,使料柱透气性变差,增加煤气通过时的阻力,易在炉腹部位的炉墙结成炉瘤,引起炉料下降不顺,形成崩料、悬料,破坏冶炼进程;炉渣过于粘稠时,终渣流动性差,不利于脱硫反应的扩散作用。

炼铁厂在采取了降低综合入炉品位、控制镁铝比,并相应提高炉温改善渣铁流动性的措施后,炉况保持了长期的稳定顺行,具有较好的推广价值。

2 铝含量对冶炼的影响2.1 铝含量对烧结的影响烧结矿中含有一定量的Al2O3有利于四元系针状交织结构铁酸钙的形成,可以提高烧结矿强度,但Al2O3含量太高时,有利于玻璃质的形成,对烧结矿的强度和低温还原粉化性能不利[1]。

实践证明,当烧结矿中铝含量>2.5%,对烧结矿强度和低温还原粉化性能影响较大。

2.2 铝含量对高炉生产的影响Al2O3在炉渣中有一定的脱硫效果,但弱于CaO和MgO。

对高炉生产的影响具体表现为:在炉内,压差升高,上部容易悬料,炉缸容易粘结堆积;在炉外,主沟内渣铁不易分离,渣中带铁,渣沟内炉渣流动性很差,容易结壳。