ProCAST压铸教程(中文)

- 格式:pdf

- 大小:466.61 KB

- 文档页数:22

目录THERMAL 热分析2 GEOMETRY ASSIGNMENTS 几何体分配3 MATERIALS ASSIGNMENT 材料分配4 INTERFACES ASSIGNMENT 界面设定9 BOUNDARY CONDITIONS ASSIGNMENT 边界条件设定15 PROCESS CONDITIONS ASSIGNMENT 运行条件设定20 INITIAL CONDITIONS ASSIGNMENT 初始条件设定21 RUN PARAMETERS ASSIGNMENT 运行参数设定24 FLUID FLOW & FILLING 流场和填充24 RADIATION 辐射28 STRESS 应力28 DATABASES 数据库29 MATERIAL DATABASE 材料数据库29 MATERIAL PROPERTIES 材料属性33 THERMODYNAMIC DATABASES 热力学数据库39下面是ProCAST2005软件自带操作手册前处理部分(PreCAST)的翻译内容,从75页开始,本人E文水平极为有限,中文水平也不甚高,翻译内容必有诸多错漏之处,希望各位不要见笑。

THERMALThermal modelThe Thermal module allows to perform a heat flow calculation, by solving theFourier heat conduction equation, including the latent heat release duringsolidification. The typical results which can be obtained are the following :• Temperature distribution• Fraction of solid evolution• Heat flux and thermal gradients• Solidification time• Hot spots• Porosity prediction热分析热分析模块热分析模块执行热流计算,通过傅立叶热传导方程,包含结晶过程的潜热计算。

PROCAST使⽤⽅法PROCAST使⽤⽅法ProCAST铸造模拟的基本流程为:Meshcast划分⽹格并检查——PreCAST设置边界条件和运⾏参数——DataCAST,ProCAST解算——ViewCAST处理、分析计算结果。

1 造型:造出零件和浇注系统,不⽤造出模壳。

UG型存成:*.xmt_txt ⽂件。

2 划分⽹格:打开Meshcast,新建时引⼊造型⽂件。

修改properties 中的单位,Advanced中的Tolernace value为0.01。

表⾯⽹格:Meshcast (*.sm)I-deas (*.unv)patran (*.out)实体⽹格:Meshcast (*.mesh)Procast (*d.dat)I-deas (*.ideas.mesh)Patran (*.patran.mesh)2.1 检查⼏何模型。

蓝边表⽰⾃由边或只被⼀个⾯所有;黄边表⽰被3个以上的⾯共有。

正确模型是:任何边都⾄少被两个⾯共有;任何⾯都必须由封闭的⼀组边围成;⼏何⾯必须封闭以形成⼏何体。

调⼊模型后先检查⼏何模型。

不合格的⼏何模型⽤修改⼯具更改。

⼏何模型合格后设置⽹格尺⼨。

再⽣成⽹格,显⽰⽹格,修改⽹格。

2.2 ⽹格尺⼨设置选择要设置的边。

红⾊为选中。

可以对零件⽹格设⼩,浇注系统⽹格设⼤。

2.3⽣成⽹格显⽰⽹格检查⽹格⽹格信息进⼊体⽹格2.4当检查⼏何模型、、通过后可以进⽽体⽹格。

未⽣成的⾯、质量差的⽹格需修改。

2.5 edit Mesh页中check mesh和check intersections需检查合格,否则修改⽹格。

在shell页中选取不作型壳的表⾯,输⼊型壳厚度,⽣成型壳,再检查check mesh 和check intersections两项。

然后tel mesh页中点gengerate tel mesh⽣产体⽹格。

检查体⽹格质量Bad Elements、Neg Jac(可以有⼏个Bad Elements)。

一、 启动Precast.二、 导入网格文件。

如果要进行3D 分析,需要导入一个有限元网格文件。

网格文件可以由PA TRAN , IDEAS, ANVIL, ANSYS, ARIES 等格式输出。

本教程使用的网格文件由MeshCAST 自动生成。

典型的MeshCAST 文件的文件名类型“prefix.mesh ”。

操作步骤:GEOMETRY>MESHCAST>APPLY如果使用MeshCAST 生成的文件,模型的单位包含在文件里。

如果是由其它的软件生成的文件,必需要进行单位设置。

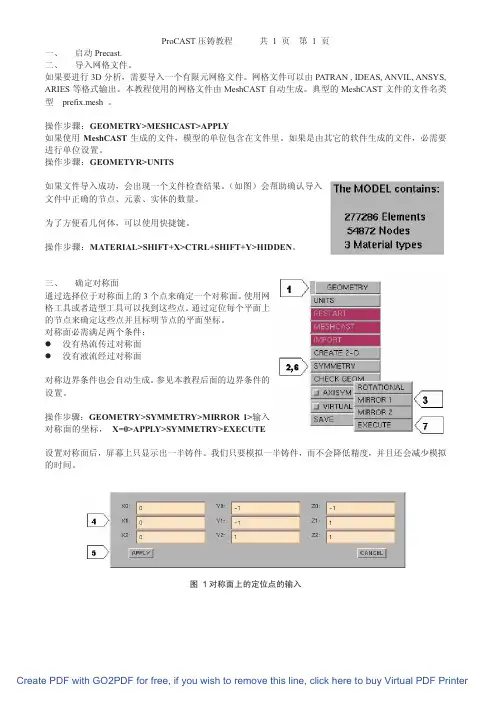

操作步骤:GEOMETYR>UNITS如果文件导入成功,会出现一个文件检查结果。

(如图)会帮助确认导入文件中正确的节点、元素、实体的数量。

为了方便看几何体,可以使用快捷键。

操作步骤:MATERIAL>SHIFT+X>CTRL+SHIFT+Y>HIDDEN 。

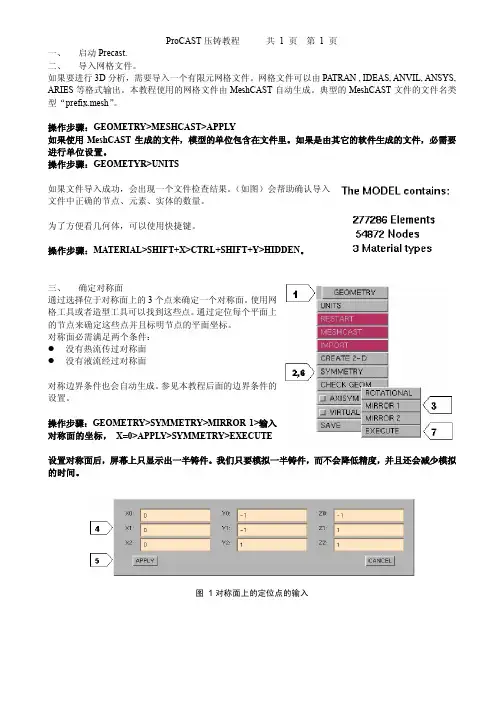

三、 确定对称面通过选择位于对称面上的3个点来确定一个对称面。

使用网格工具或者造型工具可以找到这些点。

通过定位每个平面上的节点来确定这些点并且标明节点的平面坐标。

对称面必需满足两个条件:l 没有热流传过对称面l 没有液流经过对称面对称边界条件也会自动生成。

参见本教程后面的边界条件的设置。

操作步骤:GEOMETRY>SYMMETRY>MIRROR 1>输入对称面的坐标, X=0>APPLY>SYMMETRY>EXECUTE设置对称面后,屏幕上只显示出一半铸件。

我们只要模拟一半铸件,而不会降低精度,并且还会减少模拟的时间。

图 1对称面上的定位点的输入四、导入网格文件的检查导入的文件中是否有坏点对模拟结果有很大的影响。

一定要对导入的文件进行检查。

1、操作步骤:GEOMETRY>CHECK GEOM>NEG-JAC本步骤用来寻找负雅可比元素。

这些元素把内部的面翻到外面或者是平面。

如果网格文件中含有这些元素,模拟中止很大程度上是由于收敛的问题。

ProCAST——领先的铸造过程专业模拟软件概述世界领先的铸造过程模拟有限元解决方案在整个制造业,铸造过程模拟现在已作为一个重要的产品设计和过程开发的工具,来提高产量和铸造质量。

ProCAST 是业界领先的铸造过程模拟软件,基于强大有限元求解器和高级选项,提供高效和准确的求解来满足铸造业的需求。

与传统的尝试-出错-修改方法相比,ProCAST 是减少制造成本,缩短模具开发交货时间和改善铸造过程质量的重要完美解决方案。

背景ProCAST 自1985年开始一直由位于美国马里兰州首府Annapolis 的UES Software 进行开发,并得到了美国政府和诸多研究机构的大力资助。

1990年后,位于瑞士洛桑的Calcom SA 和瑞士联邦科技研究院也加入了ProCAST 部分模块的开发工作,基于其强大的材料物理背景,Calcom 在ProCAST 的晶粒计算模块和反向模块开发上贡献良多。

2002年,ProCAST 和Calcom SA 先后加入ESI 集团。

ESI 也重新整合了其原有的热物理模拟队伍如PAM-CAST 和SYSWELD ,这样ProCAST (有限元铸造仿真),PAM-CAST (有限差分元铸造仿真), Calcosoft (连续铸造仿真)和SYSWELD (热处理与焊接模拟)一起组成ESI 完整的材料热处理成型综合解决方案。

功能ProCAST 是为评价和优化铸造产品与铸造工艺而开发的专业CAE 系统,借助于ProCAST 系统,铸造工程师在完成铸造工艺编制之前,就能够对铸件在形成过程中的流场、温度场和应力场进行仿真分析并预测铸件的质量、优化铸造设备参数和工艺方案。

ProCAST 可以模拟金属铸造过程中的流动过程,精确显示充填不足、冷隔、裹气和热节的位置以及残余应力与变形,准确地预测缩孔、缩松和铸造过程中微观组织的变化。

作为ESI 集团热物理综合解决方案的旗舰产品,ProCAST 是所有铸造模拟软件中现代CAD/CAE 集成化程度最高的。

procast铸造模块操作流程Procrastination seems to be a common issue among individuals when it comes to completing tasks, and operating the casting module is no exception. Often, people find themselves putting off the necessary steps needed to properly operate the module, leading to delays in production and potential errors in the final outcome. This behavior can stem from a variety of factors, including feelings of overwhelm, lack of motivation, or fear of making mistakes.拖延似乎是人们在完成任务时的一个普遍问题,操作铸造模块也不例外。

人们经常发现自己推迟完成操作模块所需的必要步骤,导致生产延迟和最终结果可能出现错误。

这种行为可能源于多种因素,包括感到不知所措、缺乏动力或害怕犯错误。

One possible solution to combat procrastination in operating the casting module is to break down the process into smaller, more manageable tasks. By dividing the overall operation into smaller steps, individuals can tackle each task one at a time, making the process feel less overwhelming and more achievable. This approachcan help individuals stay on track and avoid the temptation to procrastinate.对抗拖延,在操作铸造模块中的一个可能解决方案是将流程分解为更小、更易管理的任务。

PROCAST铸造学习Procast 铸造模拟的基本流程为:造型——划分表面网格——MeshCAST 划分体网格——PreCAST 设置边界条件和运行参数——DataCAST——ProCAST 解算——PostCAST,ViewCAST 处理、分析模拟结果。

下面进行较为详细的说明。

一.Ideas 造型与划分表面网格1.造型(simulation + master modeler): 建模顺序为铸件,浇注系统,砂箱。

*注意直浇口面,明冒口面,和砂箱上表面必须在一个平面上。

对于一般的砂芯,可看作砂箱的一部分。

2.Partition(先选铸件,再选砂箱。

)3.划分模型的表面网格(simulation+ meshing)4.输出面网格模型: file, export, ideas simulation universal file, 键入文件名(文件为*.unv),OK。

二.Meshcast(划分体网格)1.在Dos窗口键入meshcast2.File/open,文件类型选I-deas surface mesh(*.unv)3.Check mesh, Check intersection,检查表面网格质量,提示信息显示在左下角的Message Window 中,如表面网格通过,则进入下一步,否则修改4.Tet mesher, full layer(对砂型采用no layer), gen tet mesh5.Display Ops 下(点击bad element, Negative Jac)检查是否有坏单元和负雅各比单元。

如果有坏单元,则Smoothing 优化单元(smooth 优化建议不要超过两次),save。

有些坏单元无法消除,需对表面网格进行修改。

6.Exit(生成*.mesh 文件)三.Precast (设定材料的热物性参数,边界条件,运行参数等)1.在文件所在的目录下键入precast *(*为文件名前缀)2.Geometry, units(mm), meshcast *.mesh,Apply。

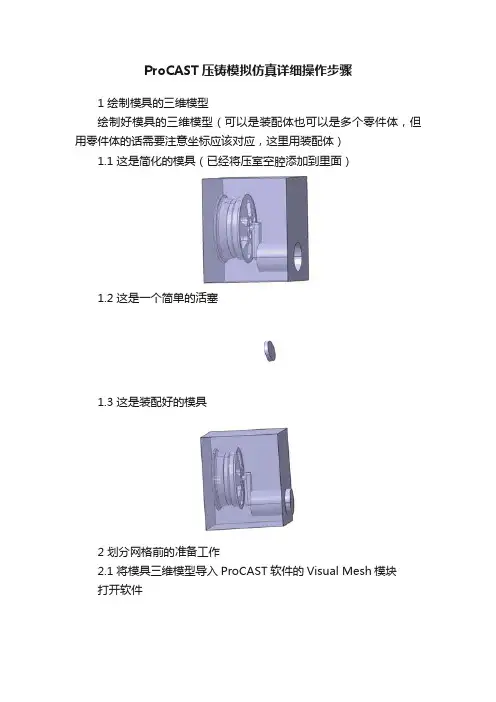

ProCAST压铸模拟仿真详细操作步骤1 绘制模具的三维模型绘制好模具的三维模型(可以是装配体也可以是多个零件体,但用零件体的话需要注意坐标应该对应,这里用装配体)1.1 这是简化的模具(已经将压室空腔添加到里面)1.2 这是一个简单的活塞1.3 这是装配好的模具2 划分网格前的准备工作2.1 将模具三维模型导入ProCAST软件的Visual Mesh模块打开软件切换到Visual Mesh 模块点击Open File打开保存好的装配体文件切换显示方式(为了便于查看,可以在几种显示方式之间切换)2.2 检查几何模型是否有缺陷点击check进行检查显示No problem identified点击close关闭此窗口2.3 检查并合并实体间的相交面点击check显示实体之间没有相交面点击close关闭窗口2.4 检查实体之间是否有相交点击check检查显示有一个相交点击Intersect All点击Close2.5 利用实体内的空腔生成铸件和浇注系统在volume上右键单击然后选择compute volumes(有时在进行相交操作时会自动生成)生成如图所示带有浇注系统的铸件3 划分网格3.1 划分面网格点击图标Surface Mesh设置参数如图所示点击Mesh All Surfaces生成面网格点击Close3.2 检查面网格并修复点击如图所示图标点击check修复面网格,直到显示surface mesh is ok点击Volume Mesh框选实体点击mesh点击Close3.4 检查体网格点击check显示volume mesh is ok点击close切换到Visual Cast模块在Volumes上右键单击然后选择edit设置如图所示。

ϔǃ Precast.Ѡǃ 㔥Ḑ ӊDŽ㽕䖯㸠3D ˈ䳔㽕 ϔϾ 䰤 㔥Ḑ ӊDŽ㔥Ḑ ӊ ҹ⬅PA TRAN,IDEAS,ANVIL,ANSYS, ARIESㄝḐ 䕧 DŽ Փ⫼ⱘ㔥Ḑ ӊ⬅MeshCAST㞾 ⫳ DŽ ⱘMeshCAST ӊⱘ ӊ ㉏ prefix.mesh DŽℹ偸˖GEOMETRY>MESHCAST>APPLYՓ⫼MeshCAST⫳ ⱘ ӊˈ ⱘ ԡ ӊ䞠DŽ ⬅ ⱘ䕃ӊ⫳ ⱘ ӊˈ 䳔㽕䖯㸠 ԡ䆒㕂DŽℹ偸˖GEOMETYR>UNITSӊ ˈӮ ⦄ϔϾ ӊẔ 㒧 DŽ˄ ˅Ӯ ⹂䅸ӊЁℷ⹂ⱘ㡖⚍ǃ ㋴ǃ ԧⱘ 䞣DŽЎњ ⳟ ԩԧˈ ҹՓ⫼ 䬂DŽℹ偸˖MATERIAL>SHIFT+X>CTRL+SHIFT+Y>HIDDENDŽϝǃ⹂ ⿄䴶䗮䖛䗝 ԡѢ ⿄䴶Ϟⱘ3Ͼ⚍ ⹂ ϔϾ ⿄䴶DŽՓ⫼㔥Ḑ 㗙䗴 ҹ 䖭ѯ⚍DŽ䗮䖛 ԡ↣Ͼ 䴶Ϟⱘ㡖⚍ ⹂ 䖭ѯ⚍ Ϩ 㡖⚍ⱘ 䴶 DŽ⿄䴶 䳔⒵䎇ϸϾ ӊ˖≵ ⛁⌕Ӵ䖛 ⿄䴶≵ ⎆⌕㒣䖛 ⿄䴶⿄䖍⬠ ӊгӮ㞾 ⫳ DŽ 㾕 䴶ⱘ䖍⬠ ӊⱘ䆒㕂DŽℹ偸˖GEOMETRY>SYMMETRY>MIRROR1>䕧⿄䴶ⱘ ˈX=0>APPLY>SYMMETRY>EXECUTE䆒㕂 ⿄䴶 ˈ Ϟ ⼎ ϔ 䫌ӊDŽ Ӏ 㽕 ϔ 䫌ӊˈ㗠ϡӮ䰡Ԣ㊒ ˈ Ϩ䖬Ӯ ⱘ 䯈DŽ1 ⿄䴶Ϟⱘ ԡ⚍ⱘ䕧ǃ 㔥Ḑ ӊⱘẔⱘ ӊЁ ⚍ 㒧 ⱘ DŽϔ 㽕 ⱘ ӊ䖯㸠Ẕ DŽ1ǃ ℹ偸˖GEOMETRY>CHECK GEOM>NEG-JACℹ偸⫼ 䋳䲙 ↨ ㋴DŽ䖭ѯ ㋴ 䚼ⱘ䴶㗏 䴶 㗙 䴶DŽ 㔥Ḑ ӊЁ 䖭ѯ ㋴ˈ Ёℶ Ϟ ⬅Ѣ ⱘ䯂乬DŽ2ǃ ℹ偸˖GEOMETRY>CHECK GEOM>VOLUMESℹ偸⫼ Ẕ ϡ 䚼 ⱘԧ⿃DŽԧ⿃Ẕ偠Փ Ӏ⹂ ԡ ℷ⹂ҹ ⫼ 㜨ⱘϔѯ DŽѨǃ PreCASTⱘ䆒㕂PreCAST䆒㕂䖛Ёˈ Ӏ ҹ ӏ ϔ⚍ DŽ䖭ḋ ҹ䰆ℶҹ ⱘ ⬉ǃ䫭䇃䆒㕂 㗙 ӊ 㟈 ⱘ϶ DŽℹ偸˖GEOMETRY>SA VEՓ⫼ 㛑 ˈ Ӯ 䳔㽕ⱘ 䛑 ӊ[prefix]d.datЁDŽ Ё ԩ ǃՓ⫼ⱘ ǃ 㡎 ㄝㄝDŽ 㒧 䗔 PreCAST ˈӮ⫼[prefix]p.dat ⫳ 2Ͼ ӊDŽ䖭Ͼ ӊҙҙ 䖤㸠 DŽǃ Н⦄ Ӏ ЁՓ⫼ⱘ 䖯㸠 НDŽ 䯂ⱘ՟ Ёˈ䫌ӊՓ⫼AL356ˈ Փ⫼H13䩶DŽ䆒㕂㸼Ёˈ 3 DŽID⫼ ㋴㕸 Փ⫼ⱘ DŽMA TERIAL NAME⫼ Н Ⳍ IDⱘ ㋴Փ⫼ ⱘ ⿄DŽTYPE⫼ ⹂ ԩԧⱘ 㛑ˈ䖭 ҹՓPreCAST 䖯㸠䅵ㅫ 㗙 䆒DŽℹ偸˖MATERIALS>ASSIGN>䗝 #1ˈ ЁⱘAL356 㹿䗝Ё>ASSIGN> TPYEЁ䕧 CASTING>䗝 #2ˈ ЁⱘH13 㹿䗝Ё>ASSIGN>䗝 #3>ASSIGNϗǃ 㾺䴶 ӊ⛁ ϡ П䯈Ӵ䗦ˈ 㛑ϡӮ䗮䖛 ㅵⱘ 㾺DŽ ℸˈ 䳔 㾺䴶䆒㕂 䗖ⱘӴ⛁㋏ DŽ䖭䞠 ӀЁ䆒㕂 ⱘӴ⛁㋏ DŽℹ偸˖INTERFACE>DATABASEℷ Դⳟ ⱘ 䖍ⱘ㸼ḐˈԴ ҹ Ё Н ⱘ DŽ䖭䞠ˈԴ ҹ⛁㋏ ϔϾ 䯈 㗙⏽ ⱘ 䞣DŽ 䯈ˈ ⛁ 䞣 ϡ DŽ ⛁㋏ 䯈ⱘ ˈ 䱣 䯈㗠 DŽ䱣 ⏽ ⱘ ˈ ⛁㋏ гӮ ˈ ⏽ ⱘ DŽ⫳ѻ ⦃Ёˈ ⱘ 㸼䴶 䗄 ϔ⾡⡍⅞ⱘ ⊩⫼Ѣ 䗄 㸼䴶 ⱘӴ⛁⡍⚍DŽ 䯈ⱘ 㸼䴶Ӵ⛁㋏ ϔϾ 䞣DŽ ⏽ 㸼Ḑ 䕧 ҹՓ Ў⏽ ⱘ DŽ ˈぎ⇨㋏ ぎ⇨⏽ ⛁䞣Ӵ ぎ⇨ ⱘ⇨⏽DŽ ⫳ѻ ⫳ ˈ ㋏ ⏽ 䗄њ⛁䞣ⱘӴ ⱘ⏽ DŽℹ偸˖ADD>DIE COMBO>䕧 0.1Ў 䞣> ԡ䕀 Ў cal/cm2/C/sec >䕧 0.002Ўぎ⇨㋏ >䕧 80Ўぎ⇨⏽ >⏽ ԡ䫕 Ў F ˄ ⇣⏽ ˅>䕧 0.005Ў ㋏ >䕧 70Ў ⏽ >䕧 cover_ejector Ў䆚 >STORE 㛑Ўϔ㟈ⱘ ѿⱘ㔥Ḑ㡖⚍DŽ ˈ ⱘ 㸼䴶 䳔 Ѣ⫳ѻ ⦃ 䯈ⱘձ䌪Ѣ 䯈ⱘ⡍ DŽ 䲚 њ 㸼䴶 䖍⬠ ӊ⡍⚍ЎϔϾㅔ ⱘ DŽ ℸˈҙ ⱘ䖍⬠ ӊ ≵ 㹿㽚Ⲫⱘ䚼 ˈ ⛁䞣Ң䭊 ⠽ⱘ 䴶Ӵ ҹ 㒓DŽϟϔϾ 㸼䴶 䫌ӊ ϞП䯈ⱘ㸼䴶DŽϢ П䯈ⱘӴ⛁Ⳍ↨䕗ˈӴ⛁⥛ 催DŽℹ偸˖ADD>DIE COMBO>䕧 0.8Ў 䞣> ԡ䕀 Ў cal/cm2/C/sec >䕧 0.002Ўぎ⇨㋏ >䕧 80Ўぎ⇨⏽ >⏽ ԡ䫕 Ў F ˄ ⇣⏽ ˅>䕧 0.005Ў ㋏ >䕧 70Ў ⏽ >䕧 casting_cover Ў䆚 >STOREՓ⫼ ˈӮ ϔϾՓ⫼㗙ⱘ 㸼DŽ ⱘPreCASTЁˈ ϔϾҎ ҹ䖯 ⱘ DŽ䖭ϾҎ ҹ䰆ℶ Ҏ DŽՓ⫼㗙 ҹḍ 䳔㽕 㞾 ⱘ DŽϔϾ 㸼䴶⫼ 䗄䫌ӊ П䯈ⱘ 㸼䴶DŽ䫌ӊ ϞⳈ 䫌ӊ㹿乊 Ўℶˈ㽕⹂ 䫌ӊ䰘 ϞⳈ 乊 ЎℶDŽ⡍ 䯈 㸼䴶Ӵ⛁㋏ 䯁 Ўぎ⇨/ DŽ✊㗠ˈ䫌ӊ ϔⳈ䰘 Ϟˈ 䫌ӊ㹿乊 䖯㸠 DŽ䖭Ͼ 䯈 PreCASTⱘRun Parameters>Cycles䚼 Ё䆒㕂DŽℹ偸˖ADD>DIE COMBO>䕧 0.8Ў > ԡ䫕 Ў cal/cm2/C/sec >䕧 0.002Ўぎ⇨㋏ >䕧 80Ўぎ⇨⏽ >⏽ ԡ䫕 Ў F ˄ ⇣⏽ ˅>䕧 0.005Ў ㋏ >䕧 70Ў ⏽ >䫕 ATTACHED UNTIL EJECTION >䕧 casting_ejector Ў䆚 >STORE 㸼䴶Ў∌Й ⱘ 㸼䴶ˈ ㋏ ⏽ ϡ DŽǃ 䰤 Ё 㸼䴶Ёⱘ㔥Ḑ 䛑Ⳍ ˈ ⱘ 䛑 㸼䴶Ϟѿ㡖⚍DŽℹ偸˖INTERFACE>CREATE> ⱘ3䫕 Yes No >APPLYѢϡϔ㟈ⱘ㔥Ḑ˖ CREATE 䬂ҹ㑶㡆催҂ Ϩ ⊩䖯 ˈ ЎPreCAST ϡ㛑 䖭⾡㉏ ⱘ㔥ḐЁ Н DŽ䏇䖛义ˈ ϟ义Ё䆒㕂 㸼䴶DŽ㒣䖛Ӭ ⱘⳌ ⱘ㔥Ḑ˖䖯㸠Ӭ ˈ 㒣⹂ DŽ 䛑 䆄Ў NO ˈ䗝 EXECUTE ˈ㒻㓁ϟϔ义DŽбǃ䆒㕂 㸼䴶 ӊ⦄ ϔϾ 㸼䴶㋏ 㒣 Ϩ њϔϾ 㸼䴶ˈ Ӏ䳔㽕㒭 Ёⱘ 㸼䴶䆒㕂DŽ乍Ⳃⱘ 䛑 ϔ䆒㕂ˈ ⡍⚍ǃӴ⛁㋏ 㗙Ӵ⛁䗳 ˈ✊ Ӏ䆒㕂ⱘ 䰤 ⱘϔѯ䚼ԡDŽ2 Ёⱘ C ϔ㟈ⱘ 㸼䴶ˈ N 㸼ϡϔ㟈ⱘ 㸼䴶DŽℹ偸˖INTERFACE>ASSIGN> Ё䗝1⾡ ⱘID>催҂䗝 Ёⱘ casting_cover >ASSIGN> Ё䗝2⾡ ⱘID>催҂䗝 Ёⱘ casting_ejector >ASSIGN> Ё䗝3⾡ ⱘID>催҂䗝 Ёⱘ casting_ejector >ASSIGN⏽ ⛁㋏ ⱘ ˈ ⱘ乎 䴲䞡㽕ⱘDŽ ՟Ё 䳔⹂ ⾡ ѢӴ⛁ⱘ䅵ㅫDŽ Ёⱘ1⾡ Ў䅵ㅫⱘ ⸔DŽ䗝 Ёⱘ2⾡ ҹ 乎 DŽϡϔ㟈ⱘ㔥Ḑ˖䆒㕂 ˈ 䳔 㸼䴶 DŽ ADD ˈ䕧 ⫼ぎḐ䬂 ⱘ ˄ 12˅ˈ APPLY DŽЎԴ㽕 ⱘ 㸼䴶 㾺ⱘ 䛑䖭М DŽǃ 䖍⬠ ӊ⡍䖍⬠ ӊ 㡎 ӊ ⌛⊼⏽ ǃ 䗳 ǃ⛁Ӵ乍ⳂDŽ 䖭Ͼ⛁ Ё Ӏ Нњ3Ͼ ˖ ⱘ⛁ ⌕㒓DŽℹ偸˖BOUNDARY>DATABASE1ǃ Н 䚼ⱘ⛁Ӵ DŽЎњ ˈ䗮 ҙ ⱘ䭊 ӊϡ DŽ Ͼ㋏㒳 ㅔ ˈ✊㗠 ⱘ Ӯ ⱘ 䯈㗠Ϩϡ㛑 կ 催ⱘ㊒ DŽℹ偸˖ADD>HEAT>䕧 0.002> ԡ䕀 Ўcal/cm2/C/sec>䕧 75>⏽ ԡ ЎF˄ ⇣ ˅>䕧 air_convection >STORE⛁Ӵ ϸ⾡ ˈ 㸼䴶䯈Ӵ䗦 䖍⬠Ӵ䗦DŽЏ㽕ⱘϡ Ѣ 㒣 ˄ 㗙䫌ӊ˅ⱘ乍ⳂП䯈 ⫳ⱘ⛁Ӵ ҹՓ⫼ 㸼䴶 ӊ DŽ ⱘ乍ⳂϢ䴲 乍ⳂП䯈ⱘ⛁Ӵ 䳔Փ⫼䖍⬠ ӊ DŽ2ǃ Н ∈䘧ⱘ⛁Ӵ DŽ 䆒 ∈䘧ϔ㟈 DŽг ҹՓ⫼⛁⌕䞣⫮㟇 ∈䘧㔥Ḑ 䖯㸠 㗙⊍ⱘ⌕ԧ⌕ DŽℹ偸˖ADD>HEAT>䕧 0.01> ԡ䕀 Ўcal/cm2/C/sec>䕧 75>⏽ ԡ ЎF˄ ⇣ ˅>䕧 cooling_line >STORE∈䘧㒣 ˈ ҹՓ⫼ TIME ˄ 䯈˅⡍ DŽ䖭Ͼ⡍ 䆌Փ⫼Ϣ 䯈Ⳍ ⱘ⛁Ӵ ㋏ ⱘ䇗 DŽϔǃ䆒㕂䖍⬠ ӊ䖍⬠ Ё䆒㕂 䖍⬠ ӊ ˈ㽕 Ё䆒㕂䖭ѯ Нⱘԡ㕂DŽ佪 Ẕ ⿄䖍⬠ ӊˈ⿄䴶䆒 ⿄䖍⬠ ӊӮ㞾 ⫳ ˈ✊㒻㓁ҹ 䚼 Нⱘ ӊDŽ䗝 њ ⿄䴶ⱘ䖍⬠ ӊ ˈ䴶 ϸϾ ⿄䴶ⱘ㋴ 䆹㹿㑶㡆催҂䗝ЁDŽℹ偸˖BOUNDARY>ASSIGN SURFACE>催҂ ⼎ ⿄䴶䖍⬠ ӊDŽ㞾 ⫳ ⱘ ⿄䴶ⱘ䖍⬠ ӊ䫭䇃ˈՓ⫼ SELECT 㗙 DESELECT 㗙䳔ⱘ ㋴DŽН 䚼ⱘ⛁䖍⬠ ӊDŽ⫼ SURFACE 䬂 ҹ 䴶⿃䗝 DŽ䗝 ϔϾ ԧ SURFACE ˈ䕧 㾦 DŽ ԧ䚏䖥ⱘ ヺ ⱘ䴶 䚼䗝 DŽ䖭ḋˈ 䗝 ϔϾ䴶ˈՓ⫼ϔϾ ⱘ DŽ 㽕䗝 㸼䴶 ⢊ ⱘ ԩԧˈ 䳔㽕ϔϾ ⱘ DŽ ҹ⫼ 䬂ϔϟ䗝 Ͼ ԧDŽℹ偸˖ADD>HEAT>催҂䗝 air_convection ⛁ >ASSIGN>SELECT>䗝 䚼ⱘϔϾ ㋴>SURFACE>䕧 5>APPLY>䞡 5~9ℹ⫼ 䆒㕂 㸼䴶>STOREˈ䆒㕂 ∈䘧ⱘ⛁䖍⬠ ӊDŽ ∈䘧 ⡍ Ӵ䖛ⱘԧ⿃ϡ 䗝 DŽЎњ Ѣ䗝 ˈ ҹ⛁䖍⬠ ӊ ˈ ㋴ҙҙ⬅ϔϾ⛁ ӊ䆒㕂DŽ ℸ ⶹ䘧 Ͼ ㋴≵ 䗝ЁDŽ ϟ ∈䘧 ≵ 䗝ЁDŽ REMAINDER 䬂⫼ 䗝 䖭ѯ䴶DŽϡ㽕䗝 ԭ DŽℹ偸˖ADD>HEAT>催҂䗝 cooling_line >ASSIGN>DEMAINDER>DESELECT> 䰸 Ϟⱘ ㋴>SURFACE>䕧 85>APPLY> ⫼ 䰸ԭ 㸼䴶>STORE䆒㕂 ˈ ԭ ≵ ⛁Ӵ DŽ 䰙Ϟˈ䖭Ͼ㸼䴶Ϣ 䖲 DŽ 䖭Ͼԡ㕂䆒㕂ϔϾ⛁䖍⬠ ӊ⫼ 䖭ϸϾ䚼 П䯈ⱘ⛁Ӵ DŽЎњㅔ ˈ ՟≵ 㗗㰥DŽProCAST 䫌 11义11义⹂䅸 ԧℷ⹂ⱘ䆒㕂њ䖍⬠ ӊˈ BC-SET Ё䗝 ↣ϔϾ䖍⬠ ӊDŽ䗝 њ䖍⬠ ӊ ˈ䆒㕂䖭Ͼ ӊⱘ ԧӮ催҂ ⼎DŽℹ偸˖⚍ Symmetry BC>⚍ 1Ͼ HEAT BC>⚍ 2Ͼ HEAT BCCreate PDF with GO2PDF for free, if you wish to remove this line, click here to buy Virtual PDF Printer。

压铸模拟一般分两步模拟,首先进行温度场模拟,以获取稳定的压模温度,然后利用此压模温度进行流场模拟。

一温度场模拟1 定义并分配材料,铸件状态改为F2 在设置界面系数与边界条件之前,看一下压铸的循环操作工艺,一般如下:时间工艺描述0开始充填0打开冷却通道20关闭冷却通道20喷嘴23射流45关闭压模并开始新的循环因为此步模拟的目的是得到稳定的压模温度,因此假定瞬时填充。

在一循环中存在的界面或边界条件:冷却通道和加热通道之间Heat边界条件(时间的函数)压模之间的热交换界面系数(时间的函数)压模与喷嘴之间界面系数(时间的函数)压模与环境之间Heat边界条件(常数)射流与压模之间Heat边界条件(时间的函数)3 界面条件设定Interface Condition在压模与压模,压模与铸件之间设定界面及热交换系数。

DA TABASE:压模与压模界面系数(根据上面的工艺)Time Function Value(cal/cm**2/C/sec)(s)00.03200.03450压模与铸件界面系数:Time Function Value(cal/cm**2/C/sec)(s)10.08210.08450Assign分配界面系数到指定界面。

4 边界条件设定首先定义边界条件:在只进行温度场模拟时,边界条件可能有:heat, Symmetry,在流场模拟中,加上了Velocity, Temperature条件。

此时的heat边界条件有:铸模的外表面(FILM COEFF=8e-3 cal/cm**2/C/sec, AMBIENT TEMP=25)铸模的内表面(从0~20,压模关闭,在界面边界条件中设及。

20~23,压模表面被喷射,23~45,内表面暴露于空气。

因此FILM COEFF设为:0 0, 20 0, 20.001 0.005, 23 0.005, 23.001 0.0148, 45 0.0148 cal/cm**2/C/sec。

1模具造型将文件另存为Stp或igs格式2网格划分2.1文件打开,几何模型的检查,生成铸件等工作2.1.1文件打开打开Visusl-Cast 13.5切换到Visual-Mesh(点击左上角Applications按钮切换)点击Open File打开保存好的模具三维图文件打开如图所示,可点击Views里面的相关按钮切换显示状态2.1.2检查三维模型点击check进行检查,显示未发现任何问题2.1.3合并相交面检查并合并实体间的相交面点击check进行检查,相交面的边线将以高亮状态显示,如果相交面的变现判断准确,可直接点击Assemble all将这些面合并再次检查,最后会出现“There are no overlaps between the active faces of volumes.”的提示,表明所有相交的面已经全部装配起来了2.1.4检查实体间相交的部分,并将相交的部分进行分配点击check进行检查,相交部分将以高亮显示,点击Intersect All完成相交部分的运算再次点击check,最后显示“There are no intersections between the active faces of volumes.”在左边Explorer下面的Volumes上鼠标右键并选择Compute Volumes按钮,将计算出新的实体注意看Volumes下面多了一个部件将新生成的部件进一步划分(将一些面隐藏,并在所需部位添加新面以计算出实体,此处使用的面修补工具为Geometry Utilities菜单栏下的工具)选择所需要填补的边线,使用鼠标中键确定可生成新面点击Apply即可自动生成新实体(蓝色部分)2.2划分面网格点击Surface Mesh进行面网格划分点击“+”号创建不同的边界组选择不同的组,然后选择Modify按钮选择所需要分在这一组的面为不同的组设置相应的面网格尺寸(Element Size)点击Mesh All Surfaces自动进行网格划分检查并修复面网格此处面网格无问题(Surface Mesh is OK),若面网格存在问题可使用Auto Correct按钮和相关网格修复按钮进行修复2.3划分体网格用鼠标左键框选所需要划分的实体,按鼠标中键确定即可进行体网格划分点击Apply并关闭窗口检查体网格点击check,显示Volume Mesh is OK关闭窗口,保存文件3 相关参数的设置点击Applications切换到Visual-Cast模块3.1设置重力加速度方向在弹出的重力方向设置窗口中设置重力加速度方向3.2将部件分组并设置部件材料,充满度以及初始温度在Explorer窗口中右键单击Volumes并选择Edit按钮更改部件名(选中部件按下F2即可更改),将部件分组(按住Ctrl键同时选中多个部件,右键单击并选择Group按钮即可分组)设置部件的Type、Material、Fill%和Initial Temperature,设置完毕点击Apply并点击Close关闭窗口3.3设置界面处的连续状态以及换热系数右键单击Interface HTC并选择Edit按钮设置如图添加新的界面并设置最后结果如图,设置完成点击Apply并关闭窗口3.4设置热交换在Explorer窗口中右键单击Heat Exchange并单击New按钮出现如图窗口单击Region按钮,然后选择需要设置的部件点击OK确认,然后按鼠标中键确认,然后在Process Condition栏中选择Air Cooling,点击Apply并关闭窗口3.5设置压射活塞的运动参数曲线在Explorer窗口中右键单击Translate v(t)并单击New按钮出现如下窗口点击Volume按钮然后选择Piston点击OK并按鼠标中键确定,在Process Conditon栏中下拉选择HPDC Piston,也可自己根据需要设置活塞的运动参数(第二张图)点击Apply并关闭窗口3.6设置模拟参数单击顶部菜单栏中的Cast->Simulation Parameters设置Pre-defined Parameters类型为HPDC Filling设置General栏参数如图设置Flow->Advanced1如图设置Thermal栏如图,然后选中GATENODE一格,单击下方的Select GATENODE按钮,然后在图形中选择对应的节点点击Select Node,点击Apply,最后关闭窗口。

铸造模拟软件procast使用指南铸造模拟软件ProCast使用指南编制日期:2009-2-18 编者: 版次:01 第 1 页共 56 页铸造模拟软件ProCast使用指南编制:审核:批准:声明:此设计指南仅供………内部使用,切勿外传。

铸造模拟软件ProCast使用指南编制日期:2009-2-18 编者: 版次:01 第 2 页共 56 页目录1 序言……………………………………………………………………………………………....................3 2 ProCa st软件主界面. (3)2.1 ProCast适用范围 (4)2.2 ProCast模拟分析能力 (4)2.3 ProCast分析模块....................................................................................................5 3 ProCast和常用软件的接口. (9)3.1 ProE网格划分 (9)3.2 GeoMesh前处理 (12)4 网格处理模块MeshCast 的 (16)4.1 Open (17)4.2 Repair (17)4.3 在修补环境中生成表面网格模型 (19)4.4 在Meshing environment 中编辑表面网格 (19)4.5 Generate Tet Mesh (21)5 前处理模块PreCast (23)5.1 Geometry (23)5.2 Materials (23)5.3 Interface (24)5.4 Boundary Conditions (24)5.5 Process (26)5.6 Initial Conditions (27)5.7 Run Parameters.................................................................................................28 6 求解模块DataCast和ProCast...........................................................................................35 7 后处理模块ViewCast. (37)7.1 Field Selections (38)7.2 Display types (38)7.3 Display Parameters (38)7.4 Curves (39)7.5 Geometry Manipulation (39)7.6 图片解说常用功能 (40)铸造模拟软件ProCast使用指南编制日期:2009-2-18 编者: 版次:01 第 3 页共 56 页1. 序言铸件充型凝固过程数值模拟是建立在经典方法、可视化等计算机手段基础上对铸件充型凝固过程进行模拟仿真和质量预测的技术,目前在国内外已经广泛采用并且收到很好的效果。

Pr oCAST 2004 压铸实例完整版体别声明:1。

由于整个过程设计,流场、温度场、压力场模拟,内容很多,所以,陈述中只提要而不是详述,所以,对刚接触procast者不适合,希望对procast操作流程以及参数设置有一定基础后再来参考本模拟采用的方法1。

由于是压铸模拟,所以首先要找到模具的平衡温度,然后再进行流场,温度场以及应力场的模拟。

2。

关于,流场、温度场的耦合有两种方法。

一种是直接耦合,由于直接耦合虽然结果更准确,但是,CPU运算消耗的时间非常多;第二钟是场的叠加,该方法速度快,结果误差不大。

所以本模拟采用第二种耦合方法。

3。

模拟的模型中包括,铸件模型,上模以及下模。

该模型只为说明模拟过程不涉及直浇道、横浇道以及内浇道设计是否合理,这些属于压铸工艺。

与过程无关。

模拟中使用的参数材料:1。

上下模材料都为,steel_H13-STRESS2。

铸件为,AL-7%Si-3%Mg-A365 铝合金应力:1。

上下模同为,PLastic steel_H13-STRESS2。

铸件为,Plastic A365-STRESS界面换热系数:1。

上下模之间为15002。

铸件与上下模之间为12003。

与空气之间为84。

与敷料之间为80温度:1。

上下模为25C室温2。

铸件浇注温度700C3。

敷料温度25C室温边界参数:1。

模具与空气之间换热系数为102。

入口压力10bar3。

入口速度25m/s4。

上下模位移为X=0,Y=0,Z=0重力参数:9.8初始条件:1。

模具温度25C2。

铸件温度700 C运行参数:1。

执行时间步设置2。

热分析设置3。

压铸循环次数设置4。

流体分析设置5。

应力分析设置6。

紊流分析设置1。

从CAD软件中建好模型,然后导入Mesh cast中进行网格划分。

3。

入口速度25m/s太快了吧?从图上看你是指的压射速度。

怎么看上去就浇铸吧,老兄最好把参数图型附上,以便更正。

2。

检查网格,并且去除多余边界和面。

一、 启动Precast.二、 导入网格文件。

如果要进行3D 分析,需要导入一个有限元网格文件。

网格文件可以由PA TRAN , IDEAS, ANVIL, ANSYS, ARIES 等格式输出。

本教程使用的网格文件由MeshCAST 自动生成。

典型的MeshCAST 文件的文件名类型“prefix.mesh ”。

操作步骤:GEOMETRY>MESHCAST>APPLY如果使用MeshCAST 生成的文件,模型的单位包含在文件里。

如果是由其它的软件生成的文件,必需要进行单位设置。

操作步骤:GEOMETYR>UNITS如果文件导入成功,会出现一个文件检查结果。

(如图)会帮助确认导入文件中正确的节点、元素、实体的数量。

为了方便看几何体,可以使用快捷键。

操作步骤:MATERIAL>SHIFT+X>CTRL+SHIFT+Y>HIDDEN 。

三、 确定对称面通过选择位于对称面上的3个点来确定一个对称面。

使用网格工具或者造型工具可以找到这些点。

通过定位每个平面上的节点来确定这些点并且标明节点的平面坐标。

对称面必需满足两个条件:l 没有热流传过对称面l 没有液流经过对称面对称边界条件也会自动生成。

参见本教程后面的边界条件的设置。

操作步骤:GEOMETRY>SYMMETRY>MIRROR 1>输入对称面的坐标, X=0>APPLY>SYMMETRY>EXECUTE设置对称面后,屏幕上只显示出一半铸件。

我们只要模拟一半铸件,而不会降低精度,并且还会减少模拟的时间。

图 1对称面上的定位点的输入四、导入网格文件的检查导入的文件中是否有坏点对模拟结果有很大的影响。

一定要对导入的文件进行检查。

1、操作步骤:GEOMETRY>CHECK GEOM>NEG-JAC本步骤用来寻找负雅可比元素。

这些元素把内部的面翻到外面或者是平面。

如果网格文件中含有这些元素,模拟中止很大程度上是由于收敛的问题。

2、操作步骤:GEOMETRY>CHECK GEOM>VOLUMES本步骤用来检查模型不同部分的体积。

体积检验使我们确信单位是否正确以及用型腔的一些信息。

五、保存PreCAST的设置在PreCAST设置过程中,我们可以在任意一点保存。

这样可以防止以外的停电、错误设置或者文件损坏导致数据的丢失。

操作步骤:GEOMETRY>SA VE当使用保存功能时,就会把所有模拟所需要的数据都保存在文件[prefix]d.dat中。

数据中包含几何数据、使用的材料、工艺数据等等。

在保存结束退出PreCAST时,会用[prefix]p.dat形式生成第2个文件。

这个文件仅仅包含有运行参数。

六、定义材料现在我们对模拟中使用的材料进行定义。

本问的例子中,铸件使用AL356,模具使用H13钢。

在材料设置表中,有3列。

ID用来标明元素群所使用的材料。

MA TERIAL NAME用来定义有相同ID 的元素使用材料的名称。

TYPE用来确定几何体的功能,这可以使PreCAST对模型进行计算或者假设。

操作步骤:MATERIALS>ASSIGN>选择#1,材料库中的AL356材料被选中>ASSIGN>在TPYE中输入CASTING>选择#2,材料库中的H13材料被选中>ASSIGN>选择#3>ASSIGN七、创建接触面条件当热在不同材料之间传递,可能不会通过尽管材料好像很好的接触。

因此,必需在材料接触面设置合适的传热系数。

这里我们在数据库中设置新的传热系数。

操作步骤:INTERFACE>DATABASE正如你看到的右边的表格,你可以在数据库中定义新的参数。

这里,你可以把导热系数当作一个时间函数或者温度函数的常量。

在模拟期间,导热常量保持不变。

如果导热系数是时间的函数,它将随时间而变化。

随材料温度的变化,导热系数也会变化,如果它是温度的函数。

在生产循环中,模具总成的内表面描述是一种特殊的方法用于描述内表面所有的传热特点。

模具间的内表面传热系数是一个常量。

在温度表格内输入数据就可以使它成为温度的函数。

在开模时,空气系数和空气温度时热量传向空气和模具周围的气温。

在生产周期内发生喷射,喷射系数和喷射温度描述了热量的传导和喷射周围的温度。

操作步骤:ADD>DIE COMBO>输入0.1作为常量>单位转换为“cal/cm2/C/sec”>输入0.002作为空气系数>输入80作为空气温度>温度单位锁定为“F”(华氏温度)>输入0.005作为喷射系数>输入70作为喷射温度>输入“cover_ejector”作为识别>STORE模具总成只能作为一致的或共享的网格节点。

另外,标准的内表面必需是基于生产循环时间的依赖于时间的特征。

模具总成集合了内表面和边界条件特点为一个简单的形式。

因此,仅有的边界条件是没有被模具覆盖的部分,如热量从镶嵌物的外面传导以及冷却线。

下一个内表面是铸件和上模之间的表面。

与模具之间的传热相比较,传热率更高。

操作步骤:ADD>DIE COMBO>输入0.8作为常量>单位转换为“cal/cm2/C/sec”>输入0.002作为空气系数>输入80作为空气温度>温度单位锁定为“F”(华氏温度)>输入0.005作为喷射系数>输入70作为喷射温度>输入“casting_cover”作为识别>STORE当使用数据库时,会有一个使用者的列表。

在所有的PreCAST中,只有一个人可以进入所有的数据库。

这个人可以防止别人更改数据库。

使用者可以根据需要创建自己的数据库。

最后一个内表面用来描述铸件和动模之间的内表面。

铸件在动模上直到铸件被顶出为止,要确定铸件附在动模上直到顶出为止。

在特定开模时间内表面传热系数关闭和切换为空气/喷射数值。

然而,铸件如果一直附在动模上,将在铸件被顶出后才进行切换。

这个时间将在PreCAST的Run Parameters>Cycles部分中设置。

操作步骤:ADD>DIE COMBO>输入0.8作为常数>单位锁定为“cal/cm2/C/sec”>输入0.002作为空气系数>输入80作为空气温度>温度单位锁定为“F”(华氏温度)>输入0.005作为喷射系数>输入70作为喷射温度>锁定“ATTACHED UNTIL EJECTION”>输入“casting_ejector”作为识别>STORE如果模具内表面作为永久型的内表面,则喷射系数和喷射温度不填写。

八、 在有限元模型中创建内表面教程中的网格大小都相同,所有的材料都在内表面上共享节点。

操作步骤:INTERFACE>CREATE>对所有的3对材料锁定“Yes ”或“No ”>APPLY对于不一致的网格:“CREATE ”键以红色高亮并且无法进入,因为PreCAST 不能在这种类型的网格中定义材料副。

跳过本页,在下页中设置内表面。

经过优化的相同的网格:进行优化后,材料副已经确定。

把所有材料副都标记为“NO”,选择“EXECUTE”,继续下一页。

九、设置内表面条件现在一个内表面系数已经加入数据库且创建了一个内表面,我们需要给模型中的内表面设置数据库入口。

大多数项目的数值都是第一次设置,如材料特点、传热系数或者传热速度,然后把它们设置到导入的有限元模型的一些部位。

第2列中的“C”标明一致的内表面,“N”表明不一致的内表面。

操作步骤:INTERFACE>ASSIGN>在材料副中选择第1种材料的ID>高亮选择数据库中的“casting_cover”入口>ASSIGN>在材料副中选择第2种材料的ID>高亮选择数据库中的“casting_ejector”入口> ASSIGN >在材料副中选择第3种材料的ID>高亮选择数据库中的“casting_ejector”入口> ASSIGN当温度是导热系数的函数时,材料的顺序是非常重要的。

本例中必需确定哪种材料是基于传热的计算。

材料副中的第1种材料就作为计算的基础。

选择材料副中的第2种材料就可以改变顺序。

不一致的网格:在设置数据库入口前,必需增加内表面副。

按“ADD”,输入用空格键分开的材料副(如 12),按“APPLY”。

为你要指定的内表面接触的所有材料都这么做。

十、创建边界条件特征边界条件强化工艺条件如浇注温度、填充速度、热传导及其它项目。

在这个热模拟中我们定义了3个参数:模具的热对流和冷却线。

操作步骤:BOUNDARY>DATABASE1、定义模具外部的热传导。

为了减少模型尺寸,通常仅分析模具的镶嵌件不包括模具支架。

整个系统模型化很简单,然而模型的尺寸会大大增加模拟的时间而且不能提供更高的精度。

操作步骤:ADD>HEAT>输入0.002>单位转变为cal/cm2/C/sec>输入75>温度单位变为F(华氏度)>输入“air_convection”>STORE热传导有两种形式,在内表面间传递和在边界传递。

主要的不同在于已经模型化(如模型或者铸件)的项目之间发生的热传导可以使用内表面条件来模拟。

在模型化的项目与非模型化项目之间的热传导必需使用边界条件来模拟。

2、定义冷却水道的热传导。

假设冷却水道一致打开。

也可以使用热流量甚至把冷却水道网格化后进行冷却剂或者油的流体流动分析。

操作步骤:ADD>HEAT>输入0.01>单位转变为cal/cm2/C/sec>输入75>温度单位变为F(华氏度)>输入“cooling_line”>STORE如果冷却水道经常开关,可以使用“TIME”(时间)特征。

这个特征允许使用与模拟时间相关的热传导系数的调整。

十一、设置边界条件在边界数据库中设置完边界条件后,要在模型中设置这些定义的位置。

首先检查对称边界条件,当对称面设定后对称边界条件会自动生成,然后继续以前部分定义的条件。

选择了对称面的边界条件后,面对两个对称面的元素应该被红色高亮选中。

操作步骤:BOUNDARY>ASSIGN SURFACE>高亮显示对称面边界条件。

如果自动生成的对称面的边界条件错误,使用“SELECT”或者“DESELECT”增加或者减少必需的元素。

定义模具外部的热边界条件。

用“SURFACE”键可以容易地大面积选择。

选择一个实体后按“SURFACE”,输入角度公差。

实体邻近的所有符合公差的面全部选定。

这样,如果选择一个面,使用一个小的公差。