第五章分型面的创建

- 格式:ppt

- 大小:2.69 MB

- 文档页数:61

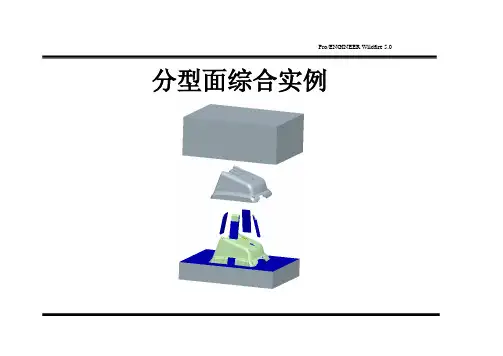

Pro/ENGINEER Wildfire 5.0分型面综合实例Pro/ENGINEER Wildfire 5.0主要内容本实例重点讲解模具设计中常用分型面创建方法的灵活综合运用,创建过程中使用了填充、复制、拉伸、边界曲面以及延伸、合并等常用分型面创建命令。

Pro/ENGINEER Wildfire 5.01.在装配参照零件后,创建工件前仔细分析制件结构,这里重点采用拔模斜度检测确定分型面的位置,点选“分析”菜单下的“模具分析”,类型为拔模检测,选择整个零件,方向采用平面方式,这样可以分析出主分型面的位置。

Pro/ENGINEER Wildfire 5.0 2.分析结果采用不同颜色区分拔模斜度的方向即上下模的曲面。

Pro/ENGINEER Wildfire 5.0 3.也可以利用“分析”菜单下的“几何”下的“拔模”进行分析,这种分析更直观一些。

Pro/ENGINEER Wildfire 5.0 4.经过分析确定拖拉方向的平面如下图,而不是“MOLD_FRONT”基准面。

Pro/ENGINEER Wildfire 5.0 5.完成后工件和参照模型如图所示:Pro/ENGINEER Wildfire 5.0 6.该模具在制作分型面时,除了主分型面外还有很多破面、外凸台、内扣等特征需要处理。

Pro/ENGINEER Wildfire 5.07.首先先建立大的主分型面。

进入分型面环境,插入填充平面,以下图所示平面为草绘平面进入草绘环境。

Pro/ENGINEER Wildfire 5.08. 抓取工件的4个边和制件的周边,注意制件下方的边不好抓取,我们绘制一个圆弧线段封闭环。

Pro/ENGINEER Wildfire 5.0 9.得到的填充平面如下图所示。

Pro/ENGINEER Wildfire 5.0 10.下面对下图的局部分型面进行处理,复制这两个曲面,粘贴时排除掉如图所示的4个小面。

Pro/ENGINEER Wildfire 5.0 11.然后延伸曲面的边,延伸距离只要够长就行。

分型面的设计简介: 5.1概述一般来说,模具分型面是指型芯与型腔的分界面。

在Pro/Engineer中文野火版中分型面是一种曲面特征,可以指定一个或多个参照零件的曲面。

这些曲面可以用来分割工件或体积块,然后抽取体积块成模具元件...5.1概述一般来说,模具分型面是指型芯与型腔的分界面。

在Pro/Engineer中文野火版中分型面是一种曲面特征,可以指定一个或多个参照零件的曲面。

这些曲面可以用来分割工件或体积块,然后抽取体积块成模具元件。

用分型面创建的模具元件不仅包括型芯及型腔,还可以形成滑块、镶件、电极等。

合理的创建分型面是使塑件完好成型的先决条件,所以分型面的设计是Pro/Engineer 中文野火版模具设计中最重要的一环。

要创建一个合理的分型面,首先要有足够的模具设计与制造经验,比如让塑件留在动模,浇口的合理安排,分型面的痕迹不影响塑件的外观,便于制造等,还要熟练的掌握Pro/Engineer 中文野火版中的曲面创建及编辑功能。

5.2分型面规则在创建分型面时,注意所有曲面必须满足以下的规则:分型面必须与工件或模具体积块完全相交;分型面不能自身相交;分型面特征在组件级创建;下面详细介绍分型曲面的创建过程。

5.3分型面工具栏与菜单5.3.1 分型面工具栏如图5-1所示为分型面创建图标。

图5-1 分型面创建图标其中::创建侧面影像曲线;:创建裙边曲面,在创建裙边曲面时,只有创建了工件并使工件处于显示状态时,此图标才会成彩色显示;:采用常规方法做分型面。

5.3.2 分型面菜单分型面菜单如图5-2所示。

(a)(b)图5-2 分型面菜单说明:创建:创建新的分型面;修改:修改已创建的分型面;重定义:重定义已创建的分型面;删除:删除已创建的分型面;重命名:重新命名已创建的分型面;遮蔽:遮蔽已创建的分型面;撤消遮蔽:显示已遮蔽的分型面;着色:着色显示已创建的分型面。

当模型中不存在分型面时,此时图5-2(b)所示的【分型面】菜单中只有【创建】一个命令可以选择,所以必须首先创建一个分型面,然后才能对其进行多种方式的操作,例如修改分型面、删除分型面、重定义分型面等。

![分型面的建立_ProENGINEER Wildfire3.0产品与模具设计_[共6页]](https://uimg.taocdn.com/38cdd2da4a7302768f993914.webp)

Pro/ENGINEER Wildfire 3.0产品与模具设计– 108 –6.3.6 分型面的建立分开模具取出制品的界面称为分型面(也叫分模面)。

在Pro/E 中,首先要产生一个分模面,然后用分模面分开工件体积块,最后从分割开来的体积块抽出模具元件。

分模面是一个曲面特征,所以产生分模面的过程实际上就是产生一般的曲面(Surface )的过程,只是在产生分模面的过程中,必须遵循以下规律:(1)分模面必须与工件或模具体积块完全相交;(2)分模面不能有自身相交的情况;(3)分模面特征在组件级创建。

下面详细介绍分模面的建立和编辑。

1.分模面操作菜单要在模具中创建分型面,请单击【插入→模具几何→分型曲面】,如图6-22所示,或在模具设计工具栏上单击。

使用工程特征(如拉伸、旋转等)创建所需的分型面并单击 。

也可通过下列方法创建分型面。

① 单击【特征→型腔组件→曲面】。

② 在【曲面选项】(SRF OPTS )菜单中,单击下列命令之一,然后单击【完成】(Done )。

a .拉伸(Extrude )——在垂直于草绘平面的方向上,通过将草绘剖面拉伸到指定深度来创建曲面。

b .旋转(Revolve )——通过绕草绘剖面时草绘的第一条中心线,将草绘剖面旋转一个特定角度来创建曲面。

c .扫描(Sweep )——通过沿指定轨迹扫描草绘剖面来创建曲面。

d .混合(Blend )——创建一个连接若干草绘截面的、直的或光滑的混合曲面。

e .平整(Flat )——通过草绘其边界创建平面。

f .偏距(Offset )——通过偏移参照零件的曲面创建曲面。

g .复制(Copy )——通过复制参照零件的曲面创建曲面。

h .修剪复制(Copy by Trim )——创建修剪曲面的备份。

i .圆角(Fillet )——通过创建圆角曲面来创建面组。

j .阴影(Shadow )——用光投影技术创建分型曲面和元件几何。

k .裙边(Skirt )——通过选取曲线并确定拖动方向来创建【瑞士干酪】型分型曲面。

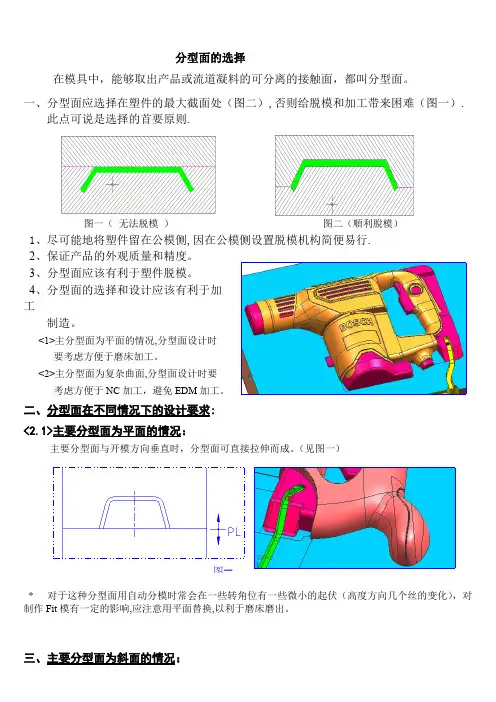

分型面的选择在模具中,能够取出产品或流道凝料的可分离的接触面,都叫分型面。

一、分型面应选择在塑件的最大截面处(图二),否则给脱模和加工带来困难(图一).此点可说是选择的首要原则.图一( 无法脱模 ) 图二(順利脫模)1、尽可能地将塑件留在公模侧,因在公模侧设置脱模机构简便易行.2、保证产品的外观质量和精度。

3、分型面应该有利于塑件脱模。

4、分型面的选择和设计应该有利于加工制造。

<1>主分型面为平面的情况,分型面设计时要考虑方便于磨床加工。

<2>主分型面为复杂曲面,分型面设计时要考虑方便于NC 加工,避免EDM 加工。

二、分型面在不同情况下的设计要求:<2.1>主要分型面为平面的情况: 主要分型面与开模方向垂直时,分型面可直接拉伸而成。

(见图一)* 对于这种分型面用自动分模时常会在一些转角位有一些微小的起伏(高度方向几个丝的变化),对制作Fit 模有一定的影响,应注意用平面替换,以利于磨床磨出。

三、主要分型面为斜面的情况:图一主要分型面与开模方向不垂直时,分型面沿斜面延伸一段后在分型面两端做平位,以利于加工定位及Fit 模。

(见图二)延伸段长度:大模L=20~30mm,小模L=10mm 即可。

* 斜面比较陡时可在模仁四个角位做原身管位定位(也可考虑用圆型分型面管位块),合模时起定位和防滑作用。

四、主要分型面为单曲面的情况:应顺着曲面方向延伸一段后在分型面两端做平位,以利于加工定位及Fit 模。

(见图三)延伸段长度:大模L=20~30mm,小模L=10mm 即可。

* 曲面比较陡时可在模肉四个角位做原身管位定位,合模时起定位和防滑作用。

五、主要分型面为复合曲面的情况:分型面设计要以相对简单光顺为处理原则,复杂曲面的分型面设计时要方便于NC 加工,尽可能避免EDM 加台图二图三顺势延伸做平或者插破来防滑六.弧型(曲面)分型面当选用的分模面具有单一曲面(如柱面)特性时,如图2.2,要求按图2.2a 的型式即按曲面的曲率方向伸展一定距离建构分模面。

第5章压铸模分型面设计压铸模分型面设计是指在压铸模具设计中,为了方便模具开合和工件的取出,需要确定模具的分型面。

合理的分型面设计可以提高模具的使用寿命和生产效率,保证工件的质量。

本章将重点介绍压铸模分型面设计的原则和方法。

首先,压铸模分型面设计应符合以下原则:1.分型面应在工件较大的侧面,以便于工件容易取出。

一般来说,工件的表面较宽、长或面积较大的一侧作为分型面更合适。

2.分型面应尽量与工件的外形接近,减少加工量,提高生产效率。

3.分型面应具有足够的强度和刚度,以承受开合模具时的压力和挤压力。

4.分型面应尽量平滑,避免出现过多的锐角和凹凸不平的情况。

5.分型面应尽量避免位于工件的重要零部件上,避免对工件的质量造成影响。

接下来,介绍几种常见的压铸分型面设计方法:1.倒角法:将工件的角部倒圆,使其成为模具的分型面。

这种方法适用于工件角部比较尖锐的情况,可以减少材料的切割量,提高模具的使用寿命。

2.拉伸法:将工件的一部分拉长,成为模具的分型面。

这种方法适用于工件长度较长的情况,可以减少模具的长度,降低模具的成本。

3.分模法:将复杂形状的工件分成多个部分,每个部分都有一个相对简单的分型面。

通过组合这些分型面,可以得到整个工件的分型面。

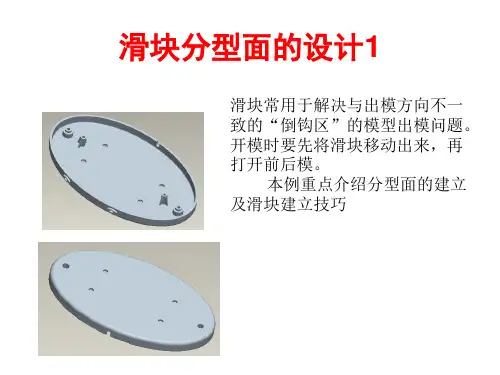

4.滑板法:在模具上设置一个可移动的滑板,通过滑动滑板来完成工件的分型。

这种方法适用于工件较大的情况,可以减少模具的体积,提高模具的生产效率。

综上所述,压铸模分型面设计是压铸模具设计中非常重要的一环。

合理的分型面设计可以提高模具的使用寿命和生产效率,保证工件的质量。

通过倒角法、拉伸法、分模法和滑板法等不同的设计方法,可以根据工件的形状和尺寸选择适合的分型面设计方案。

在设计过程中,还需要考虑分型面的强度、刚度和平滑度等因素,以确保模具的稳定性和准确性。

1.塑件造型,模具设计前的一些设置绘制如图所示的塑件,,点击,隐藏导航窗口中的(右键单击左键点击隐藏,再次右键单击左键单击保存状态),再次点击,点击创建坐标系工具,弹出坐标系对话框,按住Ctrl,依次点选Right、Front、Top三个面,以确定XYZ三轴分别对应与三面的法向,点击对话框中的“定向”,点击反向,点击确定,建立如图所示的坐标系CS0。

保存。

2.进入模具设计模块,新建模具设计文件启动软件,单击“新建”,弹出新建对话框,点选如下项目名称自定,将缺省前的√去掉,点确定,然后选择公制模式mmns_mfg_mold,点确定。

菜单管理器右侧模具工具条3.添加参照零件方式一:使用装配功能点击上述菜单管理器中的“模具模型”,然后点击装配,点击参照模型,选择先前建立的塑件零件,绘图窗口中显示的,还会出现装配界面通过装配的约束条件将参照零件放在所需位置(完全约束),然后点击,出现创建参照模型的对话框,点确定即可。

如有其他参照零件要添加,重复上述步骤。

如是一模多腔,可点选已添加的参照模型,然后阵列。

方式二:使用模具布局功能点击菜单管理器中的“模具模型”,在点击“定位参照零件”或在右侧工具条中单击模具型腔布局按钮,选择先前建立的塑件零件,出现创建参照模型的对话框,点确定,出现,点击上面的那个箭头(参照模型起点与定向),Pro/E中会出现一个窗口一个坐标系类型菜单管理器,在出现的窗口中选择事先在设计零件中创建的塑件坐标系CS0,此时参照模型起点与定向下变为,在布局对话框中选,则是单一型腔,点确定后,参照模型即添加完成。

若选,则出现X表示模具坐标系的x 轴,其下的数字“2”表示在X轴方向有两个塑件,此数字可调,第一个增量40表示两个塑件的坐标系在X轴的间距为40,也可调;Y侧表示的Y轴方向的塑件数,间距,此时按“预览”我们可以看到,此时对话框中的有这三个可选,可以设计一个不对称的塑件,依次选择这三种选择,来掌握它们各自的效果。