矿泉水纯净水灌装工艺

- 格式:doc

- 大小:14.50 KB

- 文档页数:2

矿泉水生产线工艺流程1. 简介矿泉水是一种天然纯净的水源,通过特殊的工艺流程获得,并保持了一定的矿物质含量和微量元素,具有良好的口感和健康价值。

本文将介绍矿泉水生产线的工艺流程,包括原水处理、过滤消毒、灌装包装等环节。

2. 原水处理矿泉水的生产线首先需要准备原水,常用的原水源有地下水和山泉水等。

在进入生产线之前,原水需要经过一系列处理步骤,确保水质的纯净和符合相关的标准要求。

2.1 原水进料原水通过管道输送到生产线的原水处理区域,通常使用预处理系统进行初步过滤和调节操作。

原水进料需要经过一个流量计测量流量,并把原水送入混合桥槽。

2.2 氯消毒原水经过混合桥槽后,通常会进行氯消毒处理,以杀死水中的细菌和病原体。

氯消毒是一种常见的水处理方法,可通过加入适量的氯气或次氯酸钠等消毒剂实现。

2.3 细菌过滤经过氯消毒的原水进入细菌过滤器进行细菌过滤。

细菌过滤器通常采用微孔滤芯,能有效去除水中的微生物污染物。

2.4 活性炭吸附细菌过滤后的水进入活性炭吸附器,活性炭具有良好的吸附能力,能去除水中的异味和有机污染物,提高水质的口感和透明度。

3. 灌装包装经过原水处理的矿泉水进入灌装包装环节,通过自动化设备进行灌装、封口和包装,确保产品的卫生和品质。

3.1 灌装矿泉水在灌装过程中,常使用瓶装或桶装的方式。

自动化灌装设备会根据设定的容量和速度,快速、准确地将矿泉水灌装到瓶子或桶中。

在灌装过程中,需要保证灌装设备和灌装区域的清洁,防止二次污染。

3.2 封口灌装完成后,瓶装矿泉水需要进行封口,以保证产品的密封性和安全性。

常用的封口方式有塑封膜封口、螺纹盖封口等。

3.3 包装封口后的产品进入包装环节,通过包装设备将瓶装或桶装的矿泉水装入包装盒或包装袋中。

包装盒和包装袋需要具备一定的防潮和防污染能力,以保持矿泉水的质量和口感。

4. 质检与出厂生产线的最后一环是质检与出厂。

矿泉水在生产过程中,需要进行多次质量检测,以确保产品符合国家和行业标准的要求。

瓶装水工艺流程说明1、生产流程饮用天然矿泉水的生产工艺:水源水-粗滤-精滤-杀菌-灌装封盖-灯检饮用纯净水的的生产工艺:水源水-粗滤-精滤-去离子净化--杀菌-灌装封盖-灯检(灌装的瓶/桶及其盖子需要进行清洗消毒,灌装设备必须要选择全自动设备)2、控制环节水源、管道的维护及及时清洗;瓶/桶及盖子的质量保障和清洗消毒;杀菌设施的控制和杀菌效果的检测;消毒剂的使用;操作人员的卫生管理;清洗消毒车间、灌装车间卫生的洁净度等。

3、质量安全问题水源、生产设备、生产环境、包装材料、操作人员等环节管理控制不到位,容易造成污染导致产品的卫生指标不合格。

4、生产场所、生产设备应设有水处理车间、灌装车间、清洗消毒间、包装车间、材料仓库、成品仓库等。

回收桶不得露天存放,灌装车间的空气清洁度应达到要求级别。

水处理车间、清洗消毒间和灌装车间的进口处应安装手部的清洗消毒设施。

生产用到的设备(水处理设备、灌装生产线、管道、储水罐以及用于水处理、灌装设备和其他设施消毒的设备)必须是经监管部门许可的产品。

5、产品标准GB8537-1995《饮用天然矿泉水》;GB17323-1998《瓶装饮用纯净水》;GB17324-2003《瓶(桶)装饮用纯净水卫生标准》;GB19298-2003《瓶(桶)装饮用水卫生标准》。

6、材料要求所有生产中用到的材料都应该符合符合GB10791-1989《软饮料原辅材料的要求》的规定;包装材料应符合GB10790-1989《软饮料的检验规则、标志、包装、运输、贮存》的规定;以上所有材料中涉及生产许可证管理的产品必须采购获证企业的合格产品。

7、必备的出厂检验设备出厂检测的项目之前有讲过,感兴趣的朋友可以去看看。

检测的设备包括:无菌室或超净工作台、灭菌锅、微生物培养箱、生物显微镜、浊度仪、计量容器、酸度计(适用瓶装饮用纯净水)、电导率仪(适用瓶装饮用纯净水)、分析天平(0.1mg)。

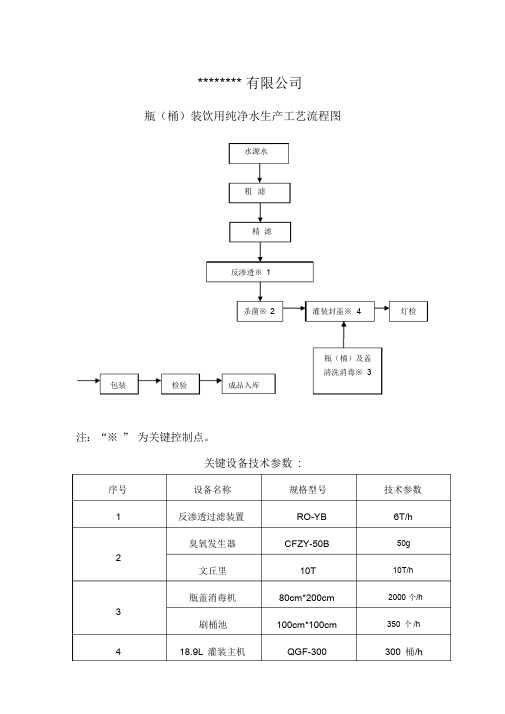

******** 有限公司瓶(桶)装饮用纯净水生产工艺流程图水源水粗滤精滤反渗透※ 1杀菌※2 灌装封盖※ 4 灯检包装检验成品入库瓶(桶)及盖清洗消毒※ 3注:“※”为关键控制点。

关键设备技术参数:序号设备名称规格型号技术参数1 反渗透过滤装置RO-YB 6T/h2臭氧发生器CFZY-50B 50g文丘里10T 10T/h 3瓶盖消毒机80cm*200cm 2000 个/h刷桶池100cm*100cm 350 个/h4 18.9L 灌装主机QGF-300 300 桶/h4 升直线灌装主机JD2-2-2-1 500 桶/h电磁感应封口机FL-2000 2000 桶/h 工艺配方:饮用水100% 。

******** 有限公司瓶(桶)装饮用山泉水生产工艺流程图水源水粗滤精滤超滤净化※ 1杀菌※2 灌装封盖※ 4 灯检包装检验成品入库瓶(桶)及盖清洗消毒※ 3注:“※ ” 为关键控制点。

关键设备技术参数:序号设备名称规格型号技术参数1 超滤过滤系统RO-YB 5T/h臭氧发生器CFZY-50B 50g 2文丘里10T 10T/h瓶盖消毒机80cm*200cm 2000 个/h 3刷桶池100cm*100cm 350 个/h18.9L 灌装主机QGF-300 300 桶/h4 4 升直线灌装主机JD2-2-2-1 500 桶/h电磁感应封口机FL-2000 2000 桶/h 工艺配方:饮用水100% 。

Welcome To Download !!!欢迎您的下载,资料仅供参考!。

纯净水洗瓶灌装设备设备工艺原理纯净水洗瓶原理纯净水洗瓶是指使用高纯度水进行洗涤的过程。

对于洗涤水质的要求非常高,要求水中不含任何杂质和微生物。

同时,洗涤设备也需要保证无菌状态。

纯净水洗瓶的过程一般分为数个步骤:预洗、清洗、漂洗和烘干。

在预洗阶段,使用热水和物理力量去除瓶子表面的大颗粒污垢。

接着使用高纯度水进行清洗,同时使用喷洒和旋转等多种力量去除残留物。

清洗完后,使用高纯度水进行漂洗以去除洗涤剂和其他杂质。

最后,在烘干区对瓶身进行热风干燥,确保瓶子完全干燥无菌。

瓶灌装原理瓶灌装是指将产品灌装进瓶子中的过程。

在灌装之前,瓶子需要进行洗涤、消毒等处理。

在灌装过程中,主要分为三个部分:灌装区、旋盖区和贴标区。

在灌装区,产品会经过过滤、计量、灌装等步骤。

在过程中,需要严格控制每一个步骤的时间和温度,确保产品的质量和安全。

接着,产品瓶子会进入旋盖区,在这里进行密封盖的旋紧,确保产品密封性。

最后,进入贴标区,将产品标签放置在瓶子上,完成整个灌装过程。

设备工艺原理纯净水洗瓶灌装设备设备工艺原理会涵盖整个生产线的过程,在这里我们仅仅对设备工艺进行简要介绍。

在纯净水洗瓶部分,设备主要由洗涤室、预洗区、清洗区、漂洗区和烘干区组成。

其中,洗涤室主要是用来排放洗涤废水和维持设备的无菌状态。

预洗、清洗、漂洗和烘干区则是完成各自的功能。

在灌装部分,设备主要分为瓶子洗涤区、物料储料区、灌装区、灌装控制系统、瓶子传送系统、产品检验区、旋盖区和贴标区。

瓶子洗涤区主要用来对瓶子进行预洗、清洗、漂洗、消毒等系列操作。

物料储料区是产品材料的存放位置,在这里可以进行调配和储存等操作。

灌装区则是完成产品灌装的核心部分,需要严格控制各个步骤的时间和温度。

灌装控制系统则可以实现流量调节、计量、温度控制等功能。

在灌装过程完成后,瓶子会经过瓶子传送系统进入旋盖区和贴标区。

在这里,产品可以完成密封盖的旋紧和标签的贴附。

以上就是纯净水洗瓶灌装设备设备工艺原理的简要介绍。

桶装水灌装工序桶装水灌装工序是指将自来水或矿泉水等饮用水以桶装的形式进行灌装的工艺流程。

桶装水作为一种便捷、安全、卫生的饮用水形式,广泛应用于家庭、办公室、学校、餐饮等场所。

下面将详细介绍桶装水灌装的工序。

1. 原材料准备在桶装水灌装工序中,首先要准备好灌装所需的原材料,包括水源、塑料桶、瓶盖等。

水源可以选择自来水或矿泉水,而塑料桶和瓶盖则需要符合相关的卫生标准。

2. 桶装水净化处理为了确保桶装水的卫生安全,需要进行净化处理。

这一步骤包括过滤、消毒等工艺。

过滤可以去除水中的杂质和微生物,而消毒则可以杀灭水中的细菌和病毒,确保水的卫生质量。

3. 桶装水灌装净化处理后的水会被输送至灌装机器。

灌装机器会自动将水灌装到塑料桶中,并自动封闭瓶盖。

在灌装过程中,需要保证水的准确计量和桶装的密封性,以确保产品的质量。

4. 包装灌装完成后,桶装水需要进行包装。

通常采用纸箱包装,每个纸箱内可以装载多个桶装水。

包装时需要注意保护桶装水的外观,避免破损和污染。

5. 质检包装完成后的桶装水需要进行质检。

质检的内容包括外观检查、密封性检测、水质检测等。

只有通过质检的桶装水才能出厂销售,确保产品的质量和安全。

6. 仓储和配送通过质检的桶装水将被存放在仓库中,等待配送。

在仓储过程中,需要注意保持桶装水的卫生和防止污染。

配送环节需要确保水的安全和及时送达。

7. 销售和使用桶装水经过配送后,将进入市场进行销售。

消费者可以根据自己的需求购买桶装水,并使用于家庭、办公室等地方。

桶装水作为一种方便的饮用水形式,受到了广大消费者的喜爱。

桶装水灌装工序是一个严谨、细致的工艺流程。

通过净化处理、灌装、包装、质检等环节,确保桶装水的质量和卫生安全。

桶装水的出现,为人们提供了一种方便、安全的饮用水选择。

矿泉水灌装工艺及设备一、瓶装矿泉水工艺及设备1.1 瓶装矿泉水工艺流程1.原水处理:–水源采集:选择洁净的水源,如山泉水、地下水等。

–过滤:使用机械过滤器、活性炭过滤器等去除大颗粒杂质、异味。

–杀菌:经过杀菌设备,如紫外线杀菌器、臭氧杀菌器等,消除水中的细菌、病毒等。

–再过滤:使用精密过滤器、反渗透膜等进一步去除微小颗粒、溶解物。

2.矿泉水配方:–添加矿元素:按照不同矿泉水品牌的特点,添加适量的矿物质,如钠、钾、镁、钙等。

–调节pH值:根据矿泉水的品质要求,调节水的酸碱度。

–消毒:使用食品级消毒剂消除水中的细菌、病毒等有害物质。

3.灌装设备:–瓶洗机:对新瓶进行清洗、消毒,确保瓶身的卫生。

–灌装机:将经过处理的矿泉水注入瓶中。

–封口机:对瓶口进行封闭,保证灌装水的密封性和安全性。

–贴标机:贴上包装标签,标明矿泉水的品牌、成分、保质期等信息。

4.包装:–袋装:将灌装好的矿泉水放入塑料袋中,并加注气体,制成气泡包装。

–纸箱装:将多个瓶装矿泉水装入标准尺寸的纸箱中。

–塑料瓶装:瓶装矿泉水直接出售于市场,成为个人饮用的方便包装形式。

1.2 瓶装矿泉水设备选择1.瓶洗机选择:–根据生产需求确定洗瓶机的产能。

–选择具有自动化程度高、洗净效果好的设备。

–注意设备材质的选取,要耐腐蚀、易清洗、符合卫生标准。

2.灌装机选择:–根据生产需求确定灌装机的产能。

–选择具有计量精度高、操作简单的设备。

–注意机器的稳定性和耐用性,以减少故障和维护成本。

3.封口机选择:–根据瓶口尺寸和形状选择合适的封口设备。

–确保封口机操作简单、封口效果可靠。

4.贴标机选择:–根据瓶身形状和标签尺寸选择适合的贴标设备。

–考虑贴标机的自动化程度和稳定性。

二、桶装矿泉水工艺及设备2.1 桶装矿泉水工艺流程1.原水处理:–水源采集:选择洁净的水源,经地下过滤或过活性炭等处理去除异味、颗粒等。

–杀菌:使用高温杀菌或臭氧杀菌等方法杀灭水中的细菌、病毒等有害物质。

矿泉水灌装工艺及设备1. 简介矿泉水是一种以地下或天然水源为原料,经过特殊的处理和灌装而成的饮用水。

矿泉水的生产需要依靠先进的工艺和设备,本文将详细介绍矿泉水灌装的工艺流程和所需设备。

2. 工艺流程矿泉水灌装的工艺流程通常包括以下几个步骤:2.1 原水处理原水处理是矿泉水生产的第一步,它旨在去除原水中的杂质、微生物和有害物质。

常用的原水处理方法包括沉淀、过滤、活性炭吸附、臭氧消毒等。

2.2 净化处理净化处理是为了进一步提高矿泉水的质量,常见的净化处理方法包括反渗透膜过滤、超滤、离子交换等。

这些方法可以有效去除水中的溶解性固体、重金属离子和有机物。

2.3 加气处理加气处理是为了增加矿泉水口感,并提高其保质期。

通过将二氧化碳气体注入矿泉水中,可以增加其气泡含量和口感。

2.4 灌装灌装是矿泉水生产的最后一步,主要包括瓶洗、灌装和封口。

瓶洗可以去除瓶子内的污物和细菌,灌装则是将经过处理的矿泉水倒入净化后的瓶子中,并封口以保证产品的密封性和卫生。

3. 设备介绍为了实现上述工艺流程,矿泉水生产需要使用一系列设备。

以下是常见的矿泉水灌装设备:3.1 原水处理设备原水处理设备通常包括沉淀池、过滤器、活性炭吸附器、臭氧发生器等。

沉淀池用于去除悬浮物和大颗粒杂质,过滤器可以进一步去除细小颗粒物质,活性炭吸附器用于去除有机物和异味,臭氧发生器则可进行消毒。

3.2 净化处理设备净化处理设备主要包括反渗透膜过滤器、超滤器和离子交换器。

反渗透膜过滤器可以去除细菌、病毒和溶解性固体,超滤器可以去除大分子有机物,离子交换器则可去除重金属离子。

3.3 加气设备加气设备通常包括二氧化碳气体发生器和注气系统。

二氧化碳气体发生器通过化学反应产生二氧化碳气体,注入矿泉水中。

注气系统则负责将二氧化碳气体均匀地注入矿泉水中,以确保产品的一致性。

3.4 灌装设备灌装设备主要包括瓶洗机、灌装机和封口机。

瓶洗机通过高压水流和喷嘴清洗瓶子内壁,灌装机则将经过处理的矿泉水倒入瓶子中,并确保灌装量的准确性。

1纯净水生产工艺流程图(之1/2)提供符合GB5750要求的水源,有动、静态检测并有记录 目的:提供优良的原水不锈钢罐,有的空气呼吸器,每半年进行一次清洗消毒,每周进行水微生物和理化检测目的:积蓄原水,除去原水中泥沙不锈钢罐,每7天进行一次正洗和反洗每周进行一次水微生物和理化检测,每半年消毒一次。

目的:除去水中较大的有机物及其它异物控制要求 不锈钢外壳,两组共14支5um 滤芯 ,每6个月更换一次或滤芯压差大于时更换目的:过滤大颗粒杂质,保护RO 膜,加阻垢剂主要是包裹水中的Ga 2+、Mg 2+离子,使之不易堵塞RO 膜孔 36根陶氏膜,树脂外壳,正常情况下二年半清洗一次或当一、二泵压后压一、二级浓水压差大于1MPa 时,应对RO 膜进行清洗 (参见作业文件) 目的:截留进水中的杂质,离子和有机物及病毒等根陶氏膜,树脂外壳,每三年进行一次清洗或当一、二泵压1MPa 时,应对RO 膜进行清洗目的:将水电导率降为10us/cm 以内,除去水中异物不锈钢罐,每季度进行一次清洗消毒 目的:贮存过滤后的水,确保生产连续性 4T 不锈钢罐,臭氧浓度~,每小时记录臭氧在线值目的:杀灭水中微生物,防止二次污染2T 不锈钢管罐,原则上每6个月进行一次清洗消毒 目的:保持臭氧浓度接下页纯净水生产工艺流程图(之2/2)钛滤芯,30根滤芯直径,外壳不锈钢,每6个月清洗一次目的:过滤杂质及微生物残渣全不锈钢自动灌装机,机时产量900桶/小时 目的:生产出合格的成品水目视,双灯检台,分别检测桶内桶底和桶身及漂浮物 目的:检出成品水内异物将生产日期打印在收缩膜上 目的:便于消费者饮用时知生产日期2矿泉水生产工艺流程图(之1/2)提供符合GB8537要求的水源,有动、静态检测并有记录 目的:提供优良的原水不锈钢罐,有的空气呼吸器,每季度进行一次清洗消毒,每周进行微生物、理化检测目的:积蓄原水,除去原水中泥沙不锈钢罐,每7天进行一次正洗和反洗每周进行一次水微生物和理化检测,每半年消毒一次求 各七根换不锈钢罐,臭氧浓度~,每小时记录臭氧在线值, 目的:除去水中微生物,防止二次污染不锈钢水罐,每6个月进行一次清洗消毒目的:保持臭氧浓度接下页(之2/2)钛滤芯,直径,外壳不锈钢,每六个月清洗一次目的:除去过程中可能出现的异物如臭氧杀灭的微生物等全不锈钢自动灌装机,机时产量900桶/小时目的:生产出合格的成品水目视,双灯检台,分别检测桶内桶底和桶身及漂浮物目的:检出成品水内异物3矿物质水生产工艺流程图(之1/2)提供符合GB5750要求的水源,有动、静态检测并有记录 目的:提供优良的原水不锈钢罐,有的空气呼吸器,每季度进行一次清洗消毒,每周进行微生物、理化检测 目的:积蓄原水,除去原水中泥沙不锈钢罐,每7天进行一次正洗和反洗每周进行一次水微生物和理化检测,每半年消毒一次求 各七根换。

灌装设备适用于各种灌装矿泉水、纯净水、酒类等食品领域中。

纯净水灌装设备是以国外先进技术为基础,根据纯净水等饮品的灌装工艺要求设计而成。

纯净水灌装机工作流程

瓶子通过灌装水传送带传递,然后通过拨瓶星轮传送至三合一机的冲瓶机。

冲瓶机回转盘上装有瓶夹,瓶夹夹住瓶口沿导轨翻转使瓶口向下。

在冲瓶机特定区域,冲瓶夹喷嘴喷出冲瓶水,对瓶子内壁进行冲洗。

洗净后的瓶子通过拨瓶星轮由冲瓶机导出并传送至灌装机。

进入灌装机的瓶子由瓶颈托板卡住并在凸轮作用下将瓶子上升,然后由瓶口将灌装阀顶开。

灌装阀打开后物料通过阀完成灌装过程,灌装结束后瓶口下降离开灌装阀,瓶子通过卡瓶颈过渡拨轮进入旋盖机。

旋盖机上的止旋刀卡住瓶颈部位,保持瓶子直立并防止旋转。

旋盖头在旋盖机上保持公转并自转,在凸轮作用下实现抓盖、套盖、旋盖、脱盖动作,完成整个封盖过程。

纯净水小瓶灌装线主要特点

1、采用高速灌装阀,液位准确无液损,确保灌装工艺要求;

2、采用高效的理盖系统,具有完善的自控与保护装置;

3、整机操作采用先进的触摸屏控制,可实现人机对话操作。

4、本机结构紧凑,控制系统完善,操作方便,自动化程度高;

5、设有完善的过载保护装置,能有效的保护设备及操作者的安全;

6、与物料接触之零件均采用优质不锈钢制造,无工艺死角,容易清洗。

灌装设备以及快速的发展证明了国内经济发展到一定的高水平阶段,是现代化生活及经济发展必不可少的装置之一。

矿泉水纯净水灌装工艺

灌装18.9L升这样的水大桶水时,工艺与一次性的小瓶灌装是不同的,不仅灌装量不同,而且更重要生的水桶是要循环利用,在水桶使用寿命内,可能反复灌装50多次左右。

现在,聚碳酸酯水桶已经被广泛接受为标准水桶。

回收的空桶运抵灌装厂重新灌装时,通常要经过以下全部或部分处理工序。

1、目测检查——热工检查回收的水桶是否合适重新灌装,如有无痕迹、标签等。

2、去除旧帽盖——人工机械去除就帽盖。

3、气体分析——检查水桶中油污有机污染物。

4、光学检测——检查水桶中有无异物。

5、试压——检测又去裂纹或针孔泄露。

6、空桶自动送上冲洗传送带——空桶转移到冲洗区。

7、预冲洗——去除表面污垢和水桶内部结垢。

8、热水冲洗——用热水冲洗水桶内外。

9、漂洗——漂洗水桶内外。

10、杀菌消毒——杀灭细菌污染。

11、最终漂洗——用成品饮用水漂洗水桶内外。

12、自动转移——移除冲洗区,转入灌装区。

13、灌装——定量定时灌装。

14、盖上帽盖密封。

15、打印编码——打印生产批号和最佳饮用截止日期,采用喷墨、印字或贴标签。

多年来,矿泉水灌装设备纯净水灌装设备已经有了长足的发展,禹创环保水处理设备公司不断引用电子和机械领域的新技术,积极采用其他行业开发成功的新技术。

安照传统工艺,洗桶机和灌装机时分开的设备,两者紧挨着安装在一起。

随着人们卫生意识的增强,为了消除一切肯能发生的污染,西桶作业已经改为传送带完成,灌装作业在一个与外界隔绝、封闭的、专用的“无菌洁净间”环境里完成。

由于传送带本身可能使洗净的空桶重新污染,所以,传送带封闭在隧道里或加装盖罩,防止异物落进洗净的空桶。

随着技术进步,灌装机有了全自动的,自动传送、自动预冲洗,并且还为灌装作业创造了一个正压区,构建一个无菌洁净的环境,生产能力可达2000桶每小时,小的设备在每小时150桶,甚至规模更大,用户可根据自己的需要进行灌装机设备选择。

回收的饮用水桶重新灌装前,一项重要步骤就是用臭氧杀菌消毒。

在最终灌装成品饮用水时,饮水水桶已经彻底清洗干净,在进入灌装区灌装前的瞬间,在用经过臭氧处理的水对水桶进行最终消毒,虽然通过清洗作业各个环节时,水桶已经多次有效的清洗和消毒,但是依然可能有个别细菌存活在水桶内表面。

一旦重新灌装饮用水后,细菌就会在这样的水桶里迅速繁殖,破坏饮用水的纯净和卫生。

为此,在灌装的瞬间前,用臭氧消毒,使水桶封盖时水中溶解臭氧的残余量控制在0.2-0.4mg/L范围内。

水中这些残余臭氧足以继续对水桶内表面进行消毒。

这种方法相当成功,灌装后12h内的桶装水取样分析表明,水中每天任何活菌,此外,在水桶封盖前的瞬间,还要经过臭氧处理的水喷洒在帽盖内表面,水中残余的臭氧足以使帽盖得到最终消毒。

灌装作业最重要的是维持已经装桶的饮水的卫生条件。

从清洗区转去灌装区时,为确保洗净的水桶不在受到任何污染,应使水桶保持在一个密闭的环境中,保持该环境的空气压力高于周围环境。

当然,需要预先过滤这样的空气,去除空气中的微米微生物、孢子和其他颗粒。

初始清洗灌装设备用过的化学清洗剂绝不可残留,也不应带入灌装区,水桶中绝不可有任何这样的残留。

为此空桶要倒置装在清洗设备上,并在清洗传送带上移动,水枪朝上喷射,冲

洗和漂洗水桶,这样,水容易流淌下来。

同时用安装在各个方位的固定喷枪冲洗和漂洗水桶外表面,有的清洗设备还配备可以转动的刷子,把水桶外面刷洗干净。

要定期随机手工抽样,检查清洗干净的空桶,检测,洗涤和消毒剂的残余量,确定是否有任何化学品残留。

这也可以验证设备最终漂洗工序的有效性,确保饮用水桶在绝对干净的水桶里。