饮料生产工艺流程图

- 格式:doc

- 大小:23.00 KB

- 文档页数:3

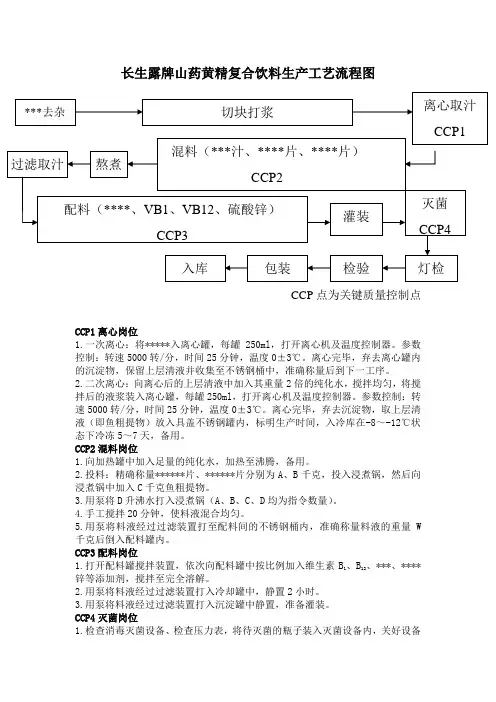

长生露牌山药黄精复合饮料生产工艺流程图CCP点为关键质量控制点CCP1离心岗位1.一次离心:将*****入离心罐,每罐250ml,打开离心机及温度控制器。

参数控制:转速5000转/分,时间25分钟,温度0±3℃。

离心完毕,弃去离心罐内的沉淀物,保留上层清液并收集至不锈钢桶中,准确称量后到下一工序。

2.二次离心:向离心后的上层清液中加入其重量2倍的纯化水,搅拌均匀,将搅拌后的液浆装入离心罐,每罐250ml,打开离心机及温度控制器。

参数控制:转速5000转/分,时间25分钟,温度0±3℃。

离心完毕,弃去沉淀物,取上层清液(即鱼粗提物)放入具盖不锈钢罐内,标明生产时间,入冷库在-8~-12℃状态下冷冻5~7天,备用。

CCP2混料岗位1.向加热罐中加入足量的纯化水,加热至沸腾,备用。

2.投料:精确称量******片、******片分别为A、B千克,投入浸煮锅,然后向浸煮锅中加入C千克鱼粗提物。

3.用泵将D升沸水打入浸煮锅(A、B、C、D均为指令数量)。

4.手工搅拌20分钟,使料液混合均匀。

5.用泵将料液经过过滤装置打至配料间的不锈钢桶内,准确称量料液的重量W 千克后倒入配料罐内。

CCP3配料岗位1.打开配料罐搅拌装置,依次向配料罐中按比例加入维生素B1、B12、***、****锌等添加剂,搅拌至完全溶解。

2.用泵将料液经过过滤装置打入冷却罐中,静置2小时。

3.用泵将料液经过过滤装置打入沉淀罐中静置,准备灌装。

CCP4灭菌岗位1.检查消毒灭菌设备、检查压力表,将待灭菌的瓶子装入灭菌设备内,关好设备门。

2.打开蒸汽发生装置电源,开始灭菌、检漏。

3.灭菌时间121℃,20分钟。

4.将消毒完的半成品运送到冷却间,等待灯检。

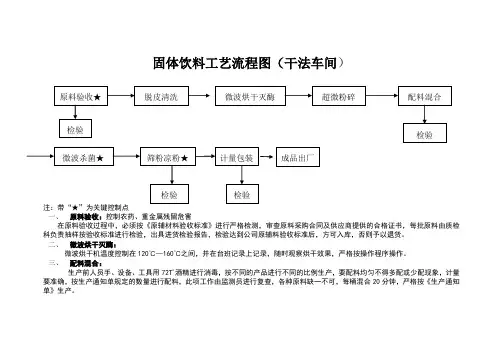

固体饮料工艺流程图(干法车间)一、原料验收:控制农药、重金属残留危害在原料验收过程中,必须按《原辅材料验收标准》进行严格检测,审查原料采购合同及供应商提供的合格证书,每批原料由质检科负责抽样按验收标准进行检验,出具进货检验报告,检验达到公司原辅料验收标准后,方可入库,否则予以退货。

二、微波烘干灭酶:微波烘干机温度控制在120℃—160℃之间,并在台班记录上记录,随时观察烘干效果,严格按操作程序操作。

三、配料混合:生产前人员手、设备、工具用72T o酒精进行消毒,按不同的产品进行不同的比例生产,要配料均匀不得多配或少配现象,计量要准确,按生产通知单规定的数量进行配料,此项工作由监测员进行复查,各种原料缺一不可,每桶混合20分钟,严格按《生产通知单》生产。

四、微波杀菌:控制致病、微生物的危害经配料混合的原料,再经微波杀菌进行杀菌,杀菌温度控制在85℃—95℃之间,杀菌时间为3分钟—5分钟,并如实填写在台班记录上,生产时操作工不得离开现场。

生产结束后对微波杀菌机用72T酒精进行清扫消毒,并填写《微波杀菌台班记录》。

五、筛粉、凉粉:控制生物性和物理性的危害每班次检查筛网的完好,每天在生产前后及生产过程中随时检查筛网是否完好,控制筛网断落到营养粉中造成物理性危害。

六、包装每班用72T o酒精对所有工具、设备进行彻底消毒,包装材料要提前进行24小时消毒。

由包装车间控制保证包装材料进入车间24小时后查看进料单无误后使用,并记录使用时间备查。

成品进入包装后,严格按包装程序进行包装,计量要准确每袋误差±2g,并填写《包装台班记录》。

七、人员卫生管理操作人员进入生产岗位前,要换好工作服、工作鞋、戴好工作帽,按照公司的洗手消毒程序对手、脚进行消毒后进入生产岗位作业。

质检科每日进入生产现场检查,对不符合生产卫生操作的人员进行考核,并当场纠正,填写《每日卫生检查记录》。

固体饮料工艺流程图(湿法车间)一、原料验收:控制农药、重金属残留危害在原料验收过程中,必须按《原辅材料验收标准》进行严格检测,审查原料采购合同及供应商提供的合格证书,每批原料由质检科负责抽样按验收标准进行检验,出具进货检验报告,检验达到公司原辅料验收标准后,方可入库,否则予以退货。

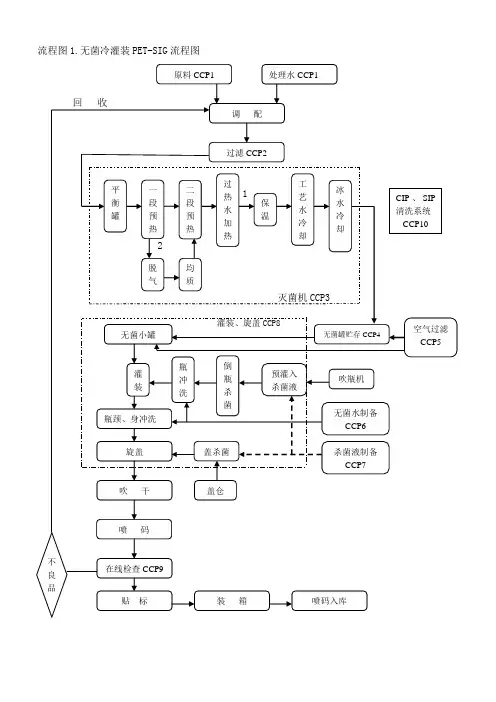

3、纯净水生产线流程图回收第三章过程步骤和控制措施描述1、PET-SIG过程步骤和控制措施描述主要加工产品:果汁饮料无菌冷灌装是指预先经过杀菌的果汁冷却后,在无菌的环境下,充填并密封于无菌的容器中。

a)自来水经水处理站制备纯净水,检测纯净水的各项指标,品控部每天检测一次电导率并每班一次抽测感官、PH、电导率,品控部每周检测一次菌落总数、大肠菌群、霉菌和酵母菌。

每年两次送政府部门进行全项检验,符合生活饮用水卫生标准。

b)浓缩汁、原浆的验收储存:品控部对原料的理化指标、感官指标、微生物指标进行检测,检查原料生产厂家提供的检验标准、检验报告,必须符合国家食品级卫生标准。

浓缩汁在-10~-18℃的冷库中贮存,原浆在0~10℃的高温库中贮存,并根据SSOP的要求对冷库进行消毒。

c)包装材料的验收储存: SIG生产线瓶子、盖子由工厂自行生产,使用前由操作人员检查其外观是否清洁、包装是否完好。

d)吹瓶:1、 PET切片用泵直接打进干燥塔,使干燥塔的容积保持在2/3以上。

切片在干燥塔中干燥小时160-175℃/3-5小时。

2、干燥后水分含量在50ppm以下的切片,进入螺旋挤压机,用275-290℃的温度加热溶化切片,同时利用螺旋的旋转将物料向前推进,由挤压机出口压入中央分配器。

3、中央分配器的温度保持在275-285℃,压力为140~210bar,溶化的料从中央分配器的分配阀经热流道,进入注塑模具的塑腔,进行瓶坯的注塑。

4、瓶坯模具应保持清洁,注塑温度为275~295℃,时间5.8~7.0秒,模芯和模腔内部均有冰水循环,以使瓶坯顺利脱模,冰水的温度控制在9-15℃。

5、停机后再次生产时应先将挤压机内残存的旧料排出,当从挤压机出口排出的料呈乳白色,无褐斑时停止排料,然后使挤压机与中央分配器连接,从注塑模具内排出部分料直至瓶坯色泽正常,可以开始正常生产。

6、瓶坯注塑、脱模后,由机械手传送到调整站,用气刀对瓶坯颈部加热,使瓶坯颈部较厚部分的料软化,以免吹瓶时瓶子破损或瓶身过薄。

饮料生产工艺流程图

一、饮料【瓶(桶)装饮用水(饮用水、饮用纯净水、饮用天然矿泉水)】

1.饮用天然矿泉水、瓶(桶)装饮用水的生产工艺

水源水→粗滤→精滤→杀菌→灌装封盖→灯检→成品

↑

瓶(桶)及其盖的清洗消毒

2.饮用纯净水的生产工艺

水源水→粗滤→精滤→去离子净化(离子交换、反渗透、蒸馏)→杀菌→灌装封盖→灯检→成品

二、碳酸饮料

水处理→水+辅料瓶及盖的清洗消毒

↓↓

基料→调配→制冷、碳酸化→灌装封盖→暖罐→灯检→成品

三、茶饮料

茶叶的水提取物(或其浓缩液、速溶茶粉)→调配(或不调配)→过滤→杀菌→灌装封盖→灯检→成品

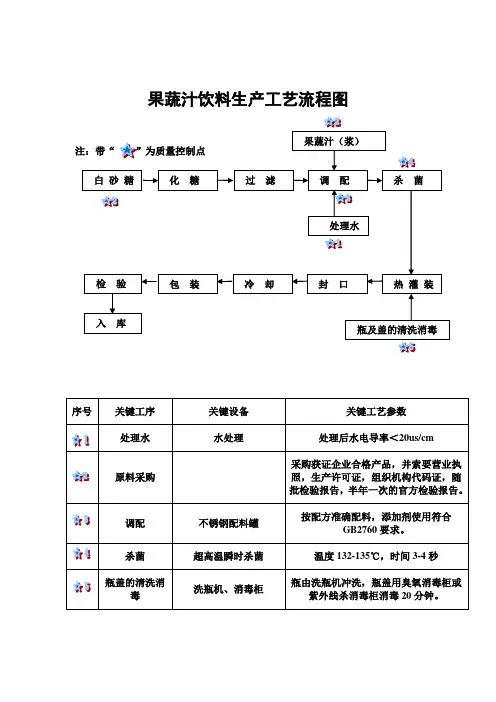

四、果(蔬)汁及果(蔬)汁饮料

1.以浓缩果(蔬)汁(浆)为原料

水+辅料

↓

浓缩汁(浆)→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

2.以果(蔬)为原料

果(蔬) 水+辅料

↓↓

预处理→榨汁→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

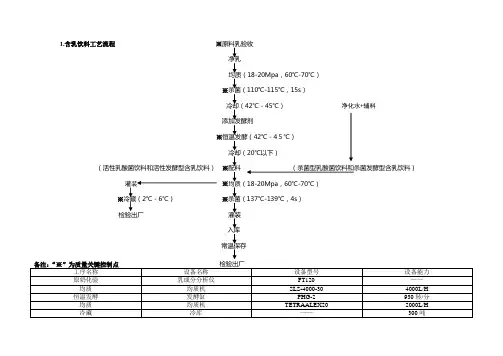

五、含乳饮料及植物蛋白饮料

1.含乳饮料

乳(复原乳) →调配→均质→杀菌灌装(灌装杀菌)→成品↓↑

杀菌冷却水+辅料

↓↓

发酵→均质→调配→均质→杀菌灌装(灌装杀菌)→成品

注:活性乳酸菌饮料无最后一步杀菌过程

2.植物蛋白饮料

水水+辅料

↓↓

原料→预处理→制浆→过滤脱气→调配→均质→杀菌灌装(或灌装杀菌)→成品

六、固体饮料

水+辅料

↓

原料→调配→脱水干燥→成型包装→成品。