物料衡算.doc

- 格式:doc

- 大小:103.01 KB

- 文档页数:7

物料衡算的目的有以下几点:⑴确定物系,并找出该物系物料衡算的界限;⑵解释开放与封闭物系之间的差异;⑶写出一般物料衡算所用的反应式、进出物料量等相关内容;⑷引入的单元操作不发生累积,不生成或消耗,不发生质量的进入或流出的情况;⑸列出输入==输出等式,利用物料衡算确定各物质的量;⑹解释某一化合物进入物系的质量和该化合物离开物系的质量的情况。

物料衡算的类型:在医药生产中,按照物质的变化过程,可将物料衡算分为两类。

一类是物理过程的物料衡算。

即在生产系统中,物料没有发生化学反应的过程,它所发生地只是相态和浓度的变化。

这类物理过程在医药工业中主要体现为混合和分离过程。

如流体输送、吸附、结晶、过滤、干燥、粉碎、蒸馏、萃取等单元操作。

另一类是化学过程的物料衡算。

即由于化学反应、原子与分子之间形成新的化学键,从而形成完全不同的新物质的过程。

在进行计算时候,经常用到组分平衡和化学元素平衡,特别是当化学反应计量系数未知或很复杂以及只有参加反应的各物质的化学分析数据时,用元素平衡最方便,有时甚至只能用该方法才能解决。

同时,在化学反应中,还涉及化学反应速率、转化率、产物收率等因素。

此外,物料衡算还可以按照操作方式的不同分为两类。

一类是连续操作的物料衡算。

如生产枸橼酸铋钾的喷雾干燥操作,需要向干燥器中输送具有一定速度、湿度和温度的空气,同时湿物料从反方向以速度通过干燥器,尽管物料在干燥器中不断被加热,所处的状态在不断改变,但对某一具体部位而言,其所处的状态是不随时间的改变而改变。

另一类是间歇操作的物料衡算。

在过程开始时原料一次性进入体系,经过一段时间以后立即一次性移出所有的产物,其间没有物质进出体系。

在生物制药中,经常会用到有机溶剂沉淀的方法来分离,该方法是很典型的间歇操作。

如硫酸软骨素的制备即是一例。

在经过提取后的滤液中,加入95%乙醇搅拌,沉淀析出,取出即得产品,这种操作的特点是操作过程的状态随时间的变化而改变。

物料衡算的基本理论物料衡算是物料的平衡计算,是制药工程计算中最基础最重要的内容的之一,是进行药物生产工艺设计、物料查定、过程经济评估以及过程控制、过程优化的基础。

物料平衡计算公式This model paper was revised by the Standardization Office on December 10, 2020物料平衡计算公式:每片主药含量理论片重=测得颗粒主药百分含量1.原辅料粉碎、过筛的物料平衡物料平衡范围: %~100 %物料平衡= %100⨯+ac b a-粉筛前重量(kg) b-粉筛后重量(kg) c-不可利用物料量(kg)2.制粒工序的物料平衡物料平衡范围: %~ %制粒工序的物料平衡=a d cb ++×100% 制粒工序的收率=ab ×100% a-制粒前所有原辅料总重(kg) b-干颗粒总重(kg)c-尾料总重(kg) d-取样量(kg)3.压片工序的物料平衡范围: %~ %压片工序的物料平衡=ad c b ++×100% 压片工序的收率=ab ×100%a-接收颗粒重量(kg) b-片子重量(kg)c-取样重量(kg) d-尾料重量(kg)4.包衣工序的物料平衡包衣工序的物料平衡范围: %~ %包衣工序的物料平衡 = b a ed c +++包衣工序的收率 = b a c+a-素片重量(kg) b-包衣剂重量(kg) c-糖衣片重量(kg) d-尾料重量(kg) e-取样量(kg)5.内包装工序物料平衡内包装工序物料平衡范围: %~ %包材物料平衡=%100⨯++++A a dc b Ba- PTP 领用量(kg) b- PTP 剩余量(kg) A- PVC领用量(kg) B- PVC 剩余量(kg) c-使用量(kg) d-废料量(kg)片剂物料平衡=%100⨯++a dc ba :领用量(Kg)b :产出量(Kg)c :取样量(Kg)d :废料量(Kg)6.外包装工序的物料平衡包装材料的物料平衡范围:100%包装材料物料平衡=%100⨯+++ea d cb e-上批结存 a-领用量 b-使用量 c-剩余量 d-残损量7.生产成品率成品率范围:90%~102%片剂收率= %100⨯++a dc ba-计划产量 b-入库量 c-留样量 d-取样量 1.粉碎过筛和称配岗位物料平衡检查:配料量╳100% 粉碎过筛后原辅料总重(物料平衡范围应控制在~%)2.制粒干燥、整粒总混岗位物料平衡检查:总混后重量+不良品╳100%干颗粒净重+润滑剂+崩解剂(物料平衡范围应控制在~%)3.充填抛光岗位物料平衡检查:胶囊总重+细粉+不良品+废胶囊壳重量╳100%颗粒总重+胶囊壳重量(物料平衡范围应控制在~%)4.铝塑内包岗位物料平衡检查:(成品板总重/平均每板重量+不良品)×规格(粒/板)╳100%胶囊领用量/平均胶囊重(物料平衡范围应控制在~%)5.总物料平衡检查:成品产量╳100%理论产量(物料平衡范围应控制在97~100%)。

物料衡算物料衡算的准则就是质量守恒定律,即“进入一个系统的全部物料必等于离开这个系统的全部物料,再加上过程损失量和在系统中积累量”。

依据质量守恒定律,对研究系统作物料衡算,可由下式表示[13]:∑G进=∑G出+∑G损+∑G积其中式中:∑G进——输入物料量总和;∑G出——输出物料量总和;∑G损——总的物料损失量;∑G积——系统中的积累量。

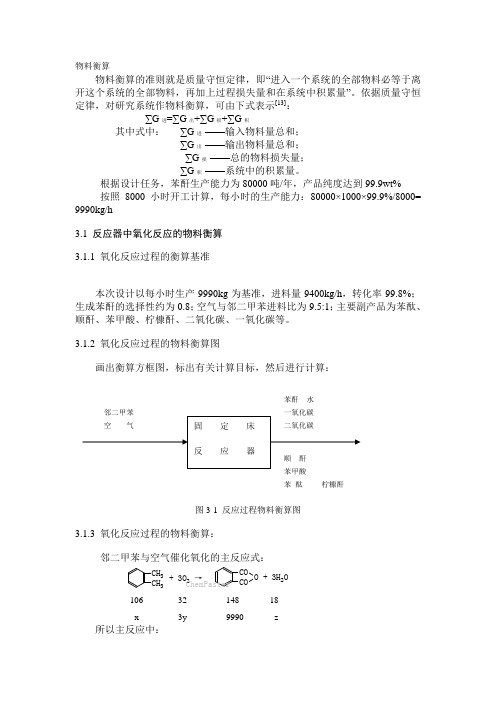

根据设计任务,苯酐生产能力为80000吨/年,产品纯度达到99.9wt%按照8000小时开工计算,每小时的生产能力:80000×1000×99.9%/8000= 9990kg/h3.1 反应器中氧化反应的物料衡算3.1.1 氧化反应过程的衡算基准本次设计以每小时生产9990kg为基准,进料量9400kg/h,转化率99.8%;生成苯酐的选择性约为0.8;空气与邻二甲苯进料比为9.5:1;主要副产品为苯酞、顺酐、苯甲酸、柠槺酐、二氧化碳、一氧化碳等。

3.1.2 氧化反应过程的物料衡算图画出衡算方框图,标出有关计算目标,然后进行计算:图3-1 反应过程物料衡算图3.1.3 氧化反应过程的物料衡算:邻二甲苯与空气催化氧化的主反应式:106 32 148 18x 3y 9990 z所以主反应中:(1)邻二甲苯消耗量:9990148106=x x = 7155 kg/h 氧气消耗量:9990148y 332=⨯ y =6480 kg/h 水的生成量: 9990148z 318=⨯ z = 3645 kg/h (2) 邻二甲苯转化率为99.8%,且邻二甲苯的进气量为9400kg/h ,所以: 邻二甲苯生产苯酐的选择性为:7155/9400/99.8%=77.27%。

(3)设计进料空邻比为9.5:1,所以空气进料量计算:5.91w 9400=w 空 =89300 kg/h 空气中 O 2所占的比例为21%,所以工艺空气中氧气的进料量:w 氧 = 89300×21%= 18753kg/h 。

3.物料衡算生产过程的总物料衡算3.1.1生产能力年生产商品味精(99%)50000t,折算为100%味精为49500t/a。

日生产商品味精(99%):50000/320=(t/d),折算为100%味精为155t/d。

3.1.2计算指标(以淀粉质为原料)计算指标[10]见表。

表计算指标项目指标淀粉糖化转化率%发酵产酸率(浓度)11%发酵对糖转化率60%培养菌种耗糖为发酵耗糖的%谷氨酸提取收率96%精制收率95%商品淀粉中淀粉含量86%发酵周期(含辅助时间)40h全年工作日320d3.1.3物料衡算(1)1000kg纯淀粉理论上产100%MSG量1000××%×=1153.5kg式中%——谷氨酸对糖的理论转化率——纯味精相对分子质量纯谷氨酸相对分子质量=184147=(2)1000kg纯淀粉实际产100%MSG量1000××%×60%×(100%-%)×96%×95%×=749.6kg (3)1000kg商品淀粉(含量86%的玉米淀粉)产100% MSG量×86%=644.7 kg(4)淀粉单耗①1t100%MSG消耗纯淀粉量1000749.6=t ②1t100%MSG实耗商品淀粉量1000644.7= t/t ③1t100%MSG理论上消耗纯淀粉量10001153.5= t/t④1t100%MSG理论上消耗商品淀粉量0.866986%= t/t (5)总收率可按以下两种方法计算①)749.6)1153.5100%100%64.98% kgkg⨯⨯实际产量(理论产量(==②98.5%60%98.5%96%95%100%64.98%81.7%⨯⨯⨯⨯⨯=(6)淀粉利用率1.008100%65%1.5511⨯=(7)生产过程总损失100%-65%=35%(8)原料及中间品计算①品淀粉或淀粉乳用量:日产100%味精155t,单耗商品淀粉,日耗商品淀粉量155×=d相当日耗100%淀粉:×86%= t/d如使用°Bé,含淀粉30.113g/dL的淀粉乳,日耗量为30%=d(30.113g/dL≈30%)②糖化液量:日产纯糖量×86%××%= t/d只算为30%或34g/dL的糖液30%=; 34= m3③发酵液量:发酵液中纯谷氨酸量×60%×(100%-%)=d折算为谷氨酸11g/dL 的发酵液量11=d×=d 为发酵液相对密度)④提取谷氨酸量:产纯谷氨酸×96%=d折算为90%湿谷氨酸量90%= t/d3.1.4总物料衡算结果总物料衡算结果汇总见表。

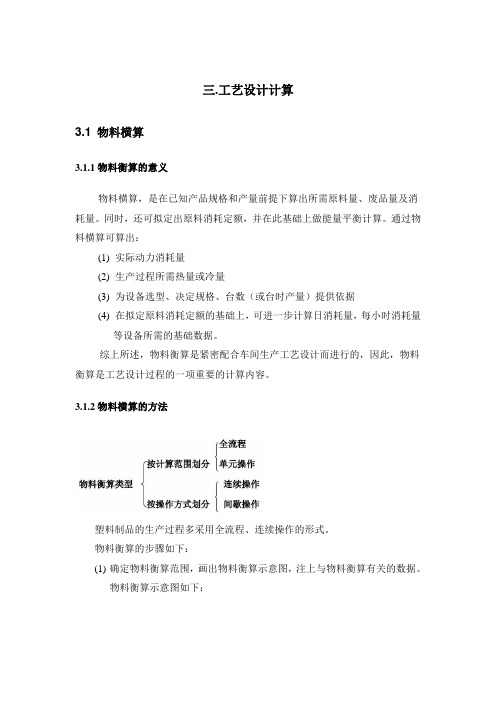

三.工艺设计计算3.1 物料横算3.1.1物料衡算的意义物料横算,是在已知产品规格和产量前提下算出所需原料量、废品量及消耗量。

同时,还可拟定出原料消耗定额,并在此基础上做能量平衡计算。

通过物料横算可算出:(1)实际动力消耗量(2)生产过程所需热量或冷量(3)为设备选型、决定规格、台数(或台时产量)提供依据(4)在拟定原料消耗定额的基础上,可进一步计算日消耗量,每小时消耗量等设备所需的基础数据。

综上所述,物料衡算是紧密配合车间生产工艺设计而进行的,因此,物料衡算是工艺设计过程的一项重要的计算内容。

3.1.2物料横算的方法塑料制品的生产过程多采用全流程、连续操作的形式。

物料衡算的步骤如下:(1)确定物料衡算范围,画出物料衡算示意图,注上与物料衡算有关的数据。

物料衡算示意图如下:(2)说明计算任务。

如:年产量、年工时数等。

(3)选定计算基准。

生产上常用的计算基准有:①单位时间产品数量或单位时间原谅投入量,如:kg/h,件/h,t/h(连续操作常采用此种基准);②加入设备的原料量(间歇操作常采用此种基准)。

(4)由已知数据,根据下列公式进行物料衡算:ΣG1=ΣG1+ΣG3式中:ΣG1——进入设备的物料量总和ΣG2——离开设备的正品量和次品量总和ΣG3——加工过程中物料损失量总和(5)收集数据资料。

一般包括以下方面:①年生产时间:连续生产300~350 d间歇生产200~250 d连续生产时,年生产的天数较多,在300d左右,其他时间将考虑全长检修,车间检修或5%~10%意外停机。

当间歇生产时,就要减去全年的休息日,目前为双休日加上法定假日全年约为110d,所以间歇生产比连续生产少110个工作日。

总之,确定了每年有效地工作时数后就能正确定出物料衡算的时间基准,算出每小时的生产任务,进而在以后的计算中选定设备的规格。

具体的选择天数要通过分析得出。

②有关定额、合格率、废品率、消耗率、回收率等。

在任何一个产品加工过程中,合格产品都不是百分之百。

物料平衡计算公式:每片主药含量理论片重=测得颗粒主药百分含量1.原辅料粉碎、过筛的物料平衡物料平衡范围:97.0 %~100 %物料平衡= %100⨯+ac b a-粉筛前重量(kg) b-粉筛后重量(kg) c-不可利用物料量(kg)2.制粒工序的物料平衡物料平衡范围:98.0 %~104.0 %制粒工序的物料平衡=a d cb ++×100% 制粒工序的收率=ab ×100% a-制粒前所有原辅料总重(kg) b-干颗粒总重(kg)c-尾料总重(kg) d-取样量(kg)3.压片工序的物料平衡范围:97.0 %~100.0 %压片工序的物料平衡=a d cb ++×100% 压片工序的收率=ab ×100% a-接收颗粒重量(kg) b-片子重量(kg)c-取样重量(kg) d-尾料重量(kg)4.包衣工序的物料平衡包衣工序的物料平衡范围:98.0 %~100.0 %包衣工序的物料平衡 =ba e d c +++ 包衣工序的收率 =b ac +a-素片重量(kg) b-包衣剂重量(kg) c-糖衣片重量(kg) d-尾料重量(kg) e-取样量(kg)5.内包装工序物料平衡内包装工序物料平衡范围:99.5 %~100.0 %包材物料平衡=%100⨯++++Aa d cb B a- PTP 领用量(kg) b- PTP 剩余量(kg) A- PVC 领用量(kg) B- PVC 剩余量(kg) c-使用量(kg) d-废料量(kg)片剂物料平衡=%100⨯++ad c b a :领用量(Kg) b :产出量(Kg)c :取样量(Kg)d :废料量(Kg)6.外包装工序的物料平衡包装材料的物料平衡范围:100%包装材料物料平衡=%100⨯+++ea d cb e-上批结存 a-领用量 b-使用量 c-剩余量 d-残损量7.生产成品率成品率范围:90%~102%片剂收率= %100⨯++ad c b a-计划产量 b-入库量 c-留样量 d-取样量1.粉碎过筛和称配岗位物料平衡检查:配料量╳100%粉碎过筛后原辅料总重(物料平衡范围应控制在99.8~100.2%)2.制粒干燥、整粒总混岗位物料平衡检查:总混后重量+不良品╳100%干颗粒净重+润滑剂+崩解剂(物料平衡范围应控制在99.0~100.0%)3.充填抛光岗位物料平衡检查:胶囊总重+细粉+不良品+废胶囊壳重量╳100%颗粒总重+胶囊壳重量(物料平衡范围应控制在96.0~101.0%)4.铝塑内包岗位物料平衡检查:(成品板总重/平均每板重量+不良品)×规格(粒/板)╳100%胶囊领用量/平均胶囊重(物料平衡范围应控制在98.0~101.0%)5.总物料平衡检查:成品产量╳100%理论产量(物料平衡范围应控制在97~100%)。

物料平衡计算公式:

每片主药含量

理论片重=

测得颗粒主药百分含量

1.原辅料粉碎、过筛的物料平衡

物料平衡范围:97.0%~100% +c b

c-取样重量(kg)d-尾料重量(kg)

4.包衣工序的物料平衡

包衣工序的物料平衡范围:98.0%~100.0%

包衣工序的物料平衡=b

a e d c +++ 包衣工序的收率=b

a c + a-素片重量(kg)b-包衣剂重量(kg)c-糖衣片重量(kg)d-尾料重量(kg)e-取样量(kg)

5.内包装工序物料平衡

内包装工序物料平衡范围:99.5%~100.0%

包材物料平衡=%100⨯++++A

a d c

b B a-PTP 领用量(kg)b-PTP 剩余量(kg)A-PVC 领用量(kg)

B-PVC 剩余量(kg)c-使用量(kg)d-废料量(kg)

片剂物料平衡=%100⨯++d c b

粉碎过筛后原辅料总重

(物料平衡范围应控制在99.8~100.2%)

2.制粒干燥、整粒总混岗位物料平衡检查:

总混后重量+不良品

╳100%

干颗粒净重+润滑剂+崩解剂

(物料平衡范围应控制在99.0~100.0%)

3.充填抛光岗位物料平衡检查:

胶囊总重+细粉+不良品+废胶囊壳重量

╳100%

颗粒总重+胶囊壳重量

(物料平衡范围应控制在96.0~101.0%)

4.铝塑内包岗位物料平衡检查:

(成品板总重/平均每板重量+不良品)×规格(粒/板)

╳100%。

4。

1 物料衡算4.1.1 产品组成分析工厂设计为年产精甲醇20万吨,开工时间为每年330天,采用连续操作,则每小时精甲醇的产量为25.25(=200,000/330/24)吨,即25。

25 t/h。

精馏工段通过三塔高效精馏工艺,精甲醇的纯度可达到99.9%,三塔精馏工艺中甲醇的收率达97%。

则入预精馏塔的粗甲醇中甲醇量25。

25/0。

97=26.03t/h.由粗甲醇的组成通过计算可得下表:表2 粗甲醇组成组分百分比产量甲醇93。

40% 813。

50kmol/h 即18222。

40m3/h二甲醚0.42% 2.53 kmol/h 即57.00 m3/h高级醇(以异丁醇计) 0。

26% 0.98kmol/h 即21.94 m3/h高级烷烃(以辛烷计) 0。

32%0。

78kmol/h 即17。

52m3/h水 5.6%86.72kmol/h 即1942。

36m3/h粗甲醇100%27。

87t/h注;设计中的体积都为标准状态下计算方法:粗甲醇=26。

03/0.9340=27。

87t/h二甲醚=27。

87×0。

42%=117.05kg/h即2.53kmol/h,57.00m3/h高级醇(以异丁醇计)=27。

87×0.26%=72。

48kg/h即0.98kmol/h,21.94m3/h高级烷烃(以辛烷计)=27。

87×0。

32%=89.22kg/h即0.78kmol/h,17.52m3/h水=27。

87×5。

6%=1561.28kg/h即86。

72kmol/h,1942.36m3/h4.1。

2 合成工段(1) 合成塔中发生的反应:主反应CO+2H2=CH3OH (1)CO2+3H2=CH3OH+H2O (2)副反应2CO+4H2=(CH3O)2+H2O (3)CO+3H2=CH4+H2O (4)4CO+8H2=C4H9OH+3H2O (5)8CO+17H2=C18H18+8H2O (6)CO2+H2=CO+H2O (7)(2)粗甲醇的合成工业生产中测得低压时,每生产一吨粗甲醇就会产生1.52m3(标态)的甲烷,即设计中每小时甲烷产量为1。

片剂物料平衡的计算(1)整粒终混平衡的计算A=总投料量(kg)B=合格颗粒量(kg)C=不合格颗粒量(kg)D=取样量(kg)B +C + D平衡=--------------------×100% 应为95%~102%A(2)整粒终混得率的计算得率=B/A×100%(3)压片平衡的计算A=合格颗粒重量(kg)B=不合格品重量(kg)C=合格片重量(kg)D=取样量(kg)B +C + D平衡=------------------×100% 应为95%~100%A(4)压片得率的计算得率=C/A×100%(5)包装平衡的计算A:领取素片重量(kg)B:包装数量(片)C:平均片重(kg)D:内包装不合格品量(kg)E:外包装不合格品量(kg)平衡=(B×C÷1000+D+E)/A×100% 应为95%~102%(6)包装得率的计算得率=(B×C÷1000)/A×100%(7)批平衡的计算A:总投料量(kg)B:包装数量(片)C:制粒不合格品量(kg)D:制粒取样量(kg)E:压片不合格品量(kg)F:压片取样量(kg)G:内包装不合格品量(kg)H:外包装不合格品量(kg)B×平均片重÷1000+C+D+E+F+G+H平衡=-------------------------------- ×100% (应为95%~102%)A(8)批得率的计算得率=B×平均片重÷1000/A×100%(9)内包材平衡的计算A:使用量(kg)B:合格药板数量(板)C:不合格药板数量(板)D:未冲裁报废铝箔(米)E:铝塑板的宽(米)F:每一米铝箔的重量(kg)平衡=〔(B+C)÷3×E+D〕÷(A÷F)×100% (应为96%~104%)(10)外包材平衡的计算A:使用量B:成品量C:残损量D:取样量E:退库量/留用下批平衡=(B+C+D)÷A×100% (应为96%~104%)注:箱子和合格证的平衡为100%。

物料平衡计算公式 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】物料平衡计算公式:每片主药含量理论片重=测得颗粒主药百分含量1.原辅料粉碎、过筛的物料平衡物料平衡范围:97.0%~100%物料平衡=%100⨯+ac b a-粉筛前重量(kg)b-粉筛后重量(kg)c-不可利用物料量(kg)2.制粒工序的物料平衡物料平衡范围:98.0%~104.0%制粒工序的物料平衡=a d cb ++×100% 制粒工序的收率=ab ×100% a-制粒前所有原辅料总重(kg)b-干颗粒总重(kg)c-尾料总重(kg)d-取样量(kg)3.压片工序的物料平衡范围:97.0%~100.0%压片工序的物料平衡=a d cb ++×100% 压片工序的收率=ab ×100% a-接收颗粒重量(kg)b-片子重量(kg)c-取样重量(kg)d-尾料重量(kg)4.包衣工序的物料平衡包衣工序的物料平衡范围:98.0%~100.0%包衣工序的物料平衡=b a e dc +++ 包衣工序的收率=ba c + a-素片重量(kg)b-包衣剂重量(kg)c-糖衣片重量(kg)d-尾料重量(kg)e-取样量(kg)5.内包装工序物料平衡内包装工序物料平衡范围:99.5%~100.0%包材物料平衡=%100⨯++++Aa d cb B a-PTP 领用量(kg)b-PTP 剩余量(kg)A-PVC 领用量(kg) B-PVC 剩余量(kg)c-使用量(kg)d-废料量(kg)片剂物料平衡=%100⨯++ad c b a :领用量(Kg)b :产出量(Kg)c :取样量(Kg)d :废料量(Kg)6.外包装工序的物料平衡包装材料的物料平衡范围:100%包装材料物料平衡=%100⨯+++ea d cb e-上批结存a-领用量b-使用量c-剩余量d-残损量7.生产成品率成品率范围:90%~102%片剂收率=%100⨯++ad c b a-计划产量b-入库量c-留样量d-取样量1.粉碎过筛和称配岗位物料平衡检查:配料量╳100%粉碎过筛后原辅料总重(物料平衡范围应控制在99.8~100.2%)2.制粒干燥、整粒总混岗位物料平衡检查:总混后重量+不良品╳100%干颗粒净重+润滑剂+崩解剂(物料平衡范围应控制在99.0~100.0%)3.充填抛光岗位物料平衡检查:胶囊总重+细粉+不良品+废胶囊壳重量╳100%颗粒总重+胶囊壳重量(物料平衡范围应控制在96.0~101.0%)4.铝塑内包岗位物料平衡检查:(成品板总重/平均每板重量+不良品)×规格(粒/板)╳100%胶囊领用量/平均胶囊重(物料平衡范围应控制在98.0~101.0%)5.总物料平衡检查:成品产量╳100%理论产量(物料平衡范围应控制在97~100%)。

第3章物料衡算

3.1 物料流程示意图

3.1.1物料流程示意图

图3.1 PET全拉伸丝EDY生产物料流程示意图

3.2 计算基准确定

3.2.1 年工作日的确定

(1)设备大修:30天/年=720小时

(2)特殊情况停产:20天/年=480小时

(3)组件清洗:1次/6天8小时/次

[365天-(30天+20天)]×1/6次/天×8小时/次=420小时=17.5天(4)实际生产时间:365天-10天-25天-15天-17.5天=297.5天8760-240-600-360-420=7140小时

(5)设备利用系数:

K=实际开车时间/年工作日=7140小时/8520=0.84

3.3 物料衡算

3.3.1损失系数的确定

物料损失拟定如下:

表3-1 PET纺丝工艺过程中的损失系数

工序损耗率(%)

PET切片筛选输送

预结晶器

干燥塔

物料输送

挤出机

纺丝组件

断丝

合计(FDY原丝成型物料损失)0.5 0.05 0.1 0.1 0.05

0.05

1.5

2.35

表3-2 FDY原丝中其他组分的含量

3.3.2各工序输入及输出物料量

1.求出生产一吨PET全拉伸丝纤维消耗PET切片的量

1.000-(0.005+0.02)=0.975t

计入耗损所需PET切片量

0.975×1.0385=1.0125吨

2.各工序物料损耗量

根据物料平衡公式:∑F=∑D+W

其中F:进料量D:出料量W:损失量

依据物料平衡公式计算各个工序的物料平衡

依据物料平衡公式计算各个工序的物料平衡:

(1)断丝x(1-1.5%)=3000吨x=3045.69吨(2)纺丝组件x(1-0.05%)=3045.69吨x=3047.21吨(3)挤出机x(1-0.05%)=3047.21吨x=3048.74吨(4)物料输送x(1-0.1%)=3048.74吨x=3051.79吨(5)干燥塔x(1-0.1%)=3051.79吨x=3054.84吨(6)预结晶器x(1-0.05%)=3054.84吨x=3056.37吨(7)PET切片x(1-0.5%)=3056.37吨x=3071.73吨所以PET全拉伸丝的日产量3000/297.5=10.084吨/天

每小时产量10.084/24=0.4202吨/小时

PET切片每天耗量3071.73/297.5=10.325吨/天

PET切片每小时耗量10.325/24=0.430吨/小时

表3-3 物料平衡表(年计)

工序进料量(t) 出料量(t) 损失(t)损失率(%)

PET切片损耗预结晶器

干燥塔

物料输送

挤出机

纺丝

断丝3071.73

3056.37

3054.84

3051.79

3048.74

3047.21

3045.69

3056.37

3054.84

3051.79

3048.74

3047.21

3045.69

3000

15.36

1.53

3.05

3.05

1.53

1.52

45.69

0.5

0.05

0.1

0.1

0.05

0.05

1.5

3.4 设备选型所用参数

表3-4需要主要设备的时生产能力

由表3-4来选取以下设备:

表3-5 计量泵

项目 数值 每位配用泵 每位叠泵数 公称流量(ml/r ) 泵转速(r/min )

1 4 1.2,1.8,2.4

8~40 表3-6 LVC388-6切片干燥机

项目 数值 生产能力(kg/h) 占地面积(m×m ) 安装高度(m ) 装机容量(kw ) 压缩空气压力(MPa ) 压缩空气耗量(m 3/min)

500~650 6×10 10 145 0.7 4.0

表3-7 纺丝箱

项目

数值

位数

每位组件数

每个组件喷丝板数

适纺纤度(dtex)

喷丝板直径(mm)

喷丝板孔数

喷丝板孔径(mm) 组件最大压力(MPa)

6

6

1

55.6~167.5

80

36

0.25 0.28 0.30

40

表3-8 静态变频器(用于上油辊) 项目数值

形式

容量(KW) 频率(Hz) 电压范围(v)

外转子式同步电机

1.9

2.5-110

190-260

表3-9 螺杆挤出机

项目数值

型号

螺杆直径(mm)长径比(L/D)

机重(kg)

最大挤出量(kg/h) 驱动功率(kW) 螺杆转速(r/min) 加热功率(kW) 中心高(mm)

JMW160/25

160

25

6000

750

132

20~60

84

715

表3-10 侧吹风及上油装置

项目数值

每位侧吹风面积(m2)侧吹窗最大风速(m/s) 侧吹室风压(mm水柱) 每位配用油泵数

油泵流量(ml/r)

油泵转速(r/min)

侧吹窗风速(m/s) 1.2×0.72

0.9

25

1

8×0.06 13-78.5 0.4-0.6

表3-11 静态变频器(用于计量泵)项目数值

形式

容量(Kva) 频率(Hz) 电压/频率比频率精度(%)

外转子式同步电机

55

14.2-142

2

0.01

表3-12 预过滤器

项目数值

型号

总重(kg)

长(mm)

宽(mm)

高(mm)

最大过滤量(kg/m2·h)

能力(kg/h)

体积(dm3)

过滤面积

过滤精度

最大切换压力

过滤数滤芯数

NSF型

100 1620

945 2300 250-300

800

6.8

2

20

25

10 4

表3-13 静态变频器(用于摩擦辊)项目数值

形式

容量(Kw) 频率(Hz) 电压/频率比频率精度(%) 外转子式同步电机

55

14.2-142

2

0.01

表3-14 静态变频器(用于附加槽筒) 项目数值

形式

容量(Kw) 频率(Hz) 电压/频率比外转子式同步电机

80

23-230

1.2

频率精度(%) 0.1

表3-15 卷绕机项目数值

型号

摩擦辊(mm)

往复槽筒(mm)

辅助槽筒(mm)

机械速度(m/min)

工艺速度(m/min)

摩擦辊最高转速(r/min)

辅助辊与往复辊筒传动比

筒管规格(mm)

往复动程(mm)

筒管卷径(mm)

卷装重量(kg)

卷装体积

筒管最大卷绕甬

压缩空气压力(MPa)

压空过滤精度(μm)

槽筒速度变化周期(次/min) 槽筒速度变化幅度(%)

每个卷绕头背面投风面积(cm3) SW46SDE-800 φ150x800

φ50x800

φ108x800

4000 3200-3500

8477

1:1.5

φ75x150

100

Φ435

10-15

6×14 dm3

8°

≥0.6

5

1-20

±5

350

3.5 设备选型计算

1.由物料衡算可知,要求切片干燥机的时加工能力为571kg/h,而LVC388-6型切片干燥机的时加工能力为500~650kg/h,所以选择该型号的切片干燥机。

2.要求的时生产能力为570kg/h,考虑到实际生产能力为最大挤出量的80%左右时为最佳效率,所以选择JMW160/25型螺杆挤出机,该螺杆挤出机的最大时生产能力为750kg/h。

3.要求纺丝箱的时加工能力为570kg/h,而POY原丝的纤度是110dtex,选取纺丝速度为3200m/min

(1)选取组件类型:1板/组件;

纺丝位中:6组件/位=6板/位,

所以纺丝位为:

570t/h/(3200m/min×110dtex×6)≈45位

(2)所以选择DDF-P系列的6位纺丝箱体8个。

表3-16 设备一览表

名称备注台数LVC388-6切片干燥机生产能力:500~650kg/h 1

生产能力:750kg/h 1 JMW160/25螺杆挤出

机

纺丝箱6位每位6个喷丝板8

预过滤器NSF-4型 2

计量泵公称流量2.4ml/min转速30r/min 48

侧吹风风窗风速0.4-0.6m/s 8

上油装置油泵流量8×0.08ml/r 48 SW46SDE卷绕机纺丝速度3200m/min 48。