物料衡算公式

- 格式:doc

- 大小:22.50 KB

- 文档页数:2

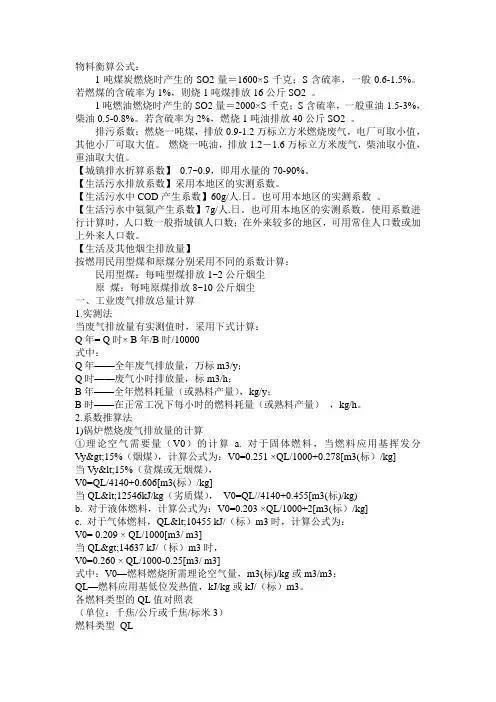

物料衡算公式:1吨煤炭燃烧时产生的SO2量=1600×S千克;S含硫率,一般0.6-1.5%。

若燃煤的含硫率为1%,则烧1吨煤排放16公斤SO2 。

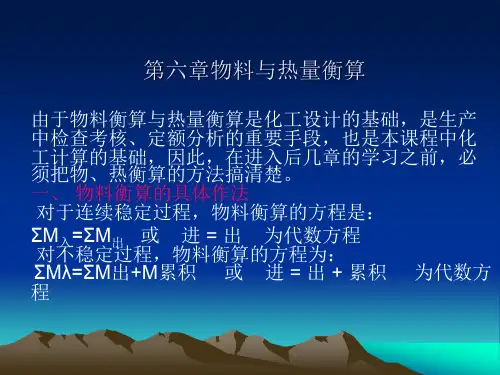

1吨燃油燃烧时产生的SO2量=2000×S千克;S含硫率,一般重油1.5-3%,柴油0.5-0.8%。

若含硫率为2%,燃烧1吨油排放40公斤SO2 。

排污系数:燃烧一吨煤,排放0.9-1.2万标立方米燃烧废气,电厂可取小值,其他小厂可取大值。

燃烧一吨油,排放1.2-1.6万标立方米废气,柴油取小值,重油取大值。

【城镇排水折算系数】0.7~0.9,即用水量的70-90%。

【生活污水排放系数】采用本地区的实测系数。

【生活污水中COD产生系数】60g/人.日。

也可用本地区的实测系数。

【生活污水中氨氮产生系数】7g/人.日。

也可用本地区的实测系数。

使用系数进行计算时,人口数一般指城镇人口数;在外来较多的地区,可用常住人口数或加上外来人口数。

【生活及其他烟尘排放量】按燃用民用型煤和原煤分别采用不同的系数计算:民用型煤:每吨型煤排放1~2公斤烟尘原煤:每吨原煤排放8~10公斤烟尘一、工业废气排放总量计算1.实测法当废气排放量有实测值时,采用下式计算:Q年= Q时× B年/B时/10000式中:Q年——全年废气排放量,万标m3/y;Q时——废气小时排放量,标m3/h;B年——全年燃料耗量(或熟料产量),kg/y;B时——在正常工况下每小时的燃料耗量(或熟料产量),kg/h。

2.系数推算法1)锅炉燃烧废气排放量的计算①理论空气需要量(V0)的计算 a. 对于固体燃料,当燃料应用基挥发分Vy>15%(烟煤),计算公式为:V0=0.251 ×QL/1000+0.278[m3(标)/kg]当Vy<15%(贫煤或无烟煤),V0=QL/4140+0.606[m3(标)/kg]当QL<12546kJ/kg(劣质煤),V0=QL//4140+0.455[m3(标)/kg)b. 对于液体燃料,计算公式为:V0=0.203 ×QL/1000+2[m3(标)/kg]c. 对于气体燃料,QL<10455 kJ/(标)m3时,计算公式为:V0= 0.209 × QL/1000[m3/ m3]当QL>14637 kJ/(标)m3时,V0=0.260 × QL/1000-0.25[m3/ m3]式中:V0—燃料燃烧所需理论空气量,m3(标)/kg或m3/m3;QL—燃料应用基低位发热值,kJ/kg或kJ/(标)m3。

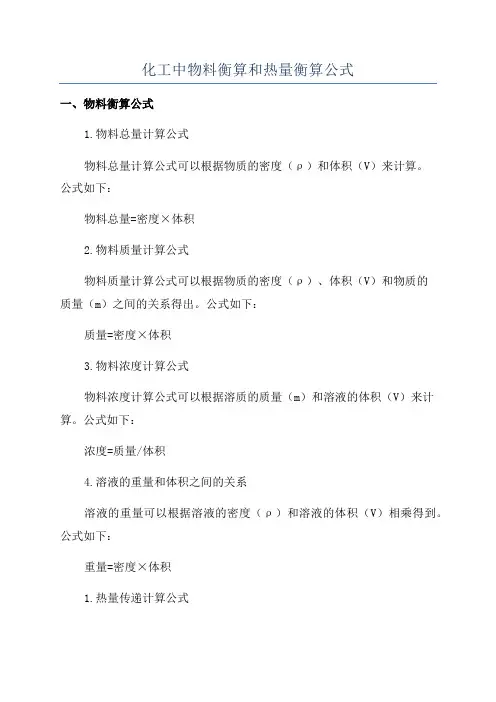

化工中物料衡算和热量衡算公式一、物料衡算公式1.物料总量计算公式物料总量计算公式可以根据物质的密度(ρ)和体积(V)来计算。

公式如下:物料总量=密度×体积2.物料质量计算公式物料质量计算公式可以根据物质的密度(ρ)、体积(V)和物质的质量(m)之间的关系得出。

公式如下:质量=密度×体积3.物料浓度计算公式物料浓度计算公式可以根据溶质的质量(m)和溶液的体积(V)来计算。

公式如下:浓度=质量/体积4.溶液的重量和体积之间的关系溶液的重量可以根据溶液的密度(ρ)和溶液的体积(V)相乘得到。

公式如下:重量=密度×体积1.热量传递计算公式热量传递计算公式可以用于计算传热功率(Q)和传热面积(A)之间的关系。

公式如下:Q=h×A×ΔT其中,h为传热系数,ΔT为温差。

2.物料的热量计算公式物料的热量计算公式可以根据物料的质量(m)、比热容(Cp)和温度变化(ΔT)来计算。

公式如下:热量=质量×比热容×温度变化3.水的蒸发热计算公式水的蒸发热计算公式可以根据水的质量(m)和蒸发热(ΔHvap)来计算。

热量=质量×蒸发热三、补充说明1. 密度(ρ)是物质单位体积的质量,常用的单位有千克/立方米(kg/m^3)或克/立方厘米(g/cm^3)。

2. 比热容(Cp)是物质单位质量的热容量,表示单位质量物质温度升高1℃所需的热量,常用的单位是千焦/千克·℃(kJ/kg·°C)或焦/克·℃(J/g·°C)。

3.传热系数(h)是衡量热传导性能的参数,表示单位面积上的热量流入或流出的速率,常用的单位是瓦特/平方米·℃(W/m^2·°C)。

4.温度变化(ΔT)是物质的温度差,常用的单位是摄氏度(℃)或开尔文(K)。

5. 蒸发热(ΔHvap)是物质从液态转变为气态所需的热量,常用的单位是焦耳/克(J/g)或千焦/千克(kJ/kg)。

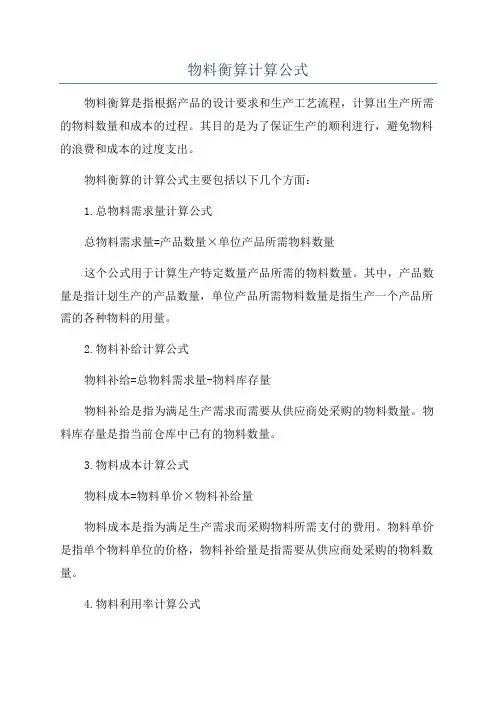

物料衡算计算公式物料衡算是指根据产品的设计要求和生产工艺流程,计算出生产所需的物料数量和成本的过程。

其目的是为了保证生产的顺利进行,避免物料的浪费和成本的过度支出。

物料衡算的计算公式主要包括以下几个方面:1.总物料需求量计算公式总物料需求量=产品数量×单位产品所需物料数量这个公式用于计算生产特定数量产品所需的物料数量。

其中,产品数量是指计划生产的产品数量,单位产品所需物料数量是指生产一个产品所需的各种物料的用量。

2.物料补给计算公式物料补给=总物料需求量-物料库存量物料补给是指为满足生产需求而需要从供应商处采购的物料数量。

物料库存量是指当前仓库中已有的物料数量。

3.物料成本计算公式物料成本=物料单价×物料补给量物料成本是指为满足生产需求而采购物料所需支付的费用。

物料单价是指单个物料单位的价格,物料补给量是指需要从供应商处采购的物料数量。

4.物料利用率计算公式物料利用率=(总物料需求量-物料浪费量)/总物料需求量物料利用率是指生产过程中物料的有效利用程度。

物料浪费量是指因为工艺操作不当、设备故障等原因导致物料的损失量。

5.物料损耗计算公式物料损耗=总物料需求量-实际使用量物料损耗是指在生产过程中由于各种原因而导致的物料的损失量。

实际使用量是指实际上被用于生产的物料数量。

6.物料价格调整计算公式调整后物料价格=原物料价格×调整系数物料价格调整是指根据市场行情或其他因素调整物料价格的过程。

调整系数是一个根据实际情况确定的数值,用于对原物料价格进行调整。

总之,物料衡算的计算公式主要包括总物料需求量计算、物料补给计算、物料成本计算、物料利用率计算、物料损耗计算和物料价格调整计算等。

通过合理地运用这些公式,可以对物料需求和成本进行科学的计算和控制,从而提高生产效率和降低成本。

物料衡算计算公式

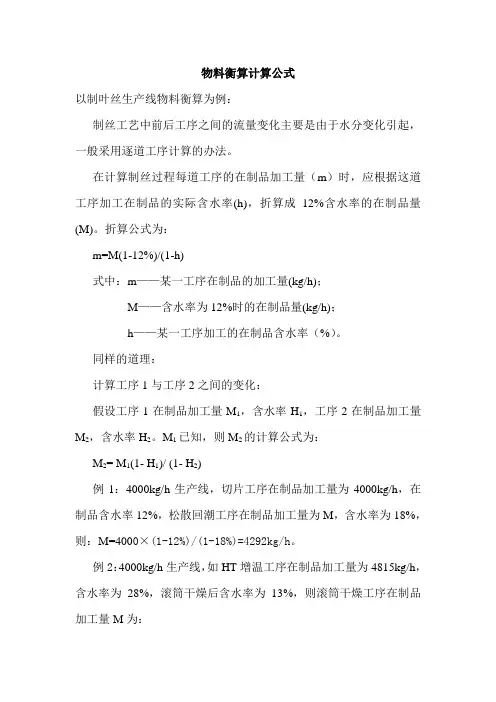

以制叶丝生产线物料衡算为例:

制丝工艺中前后工序之间的流量变化主要是由于水分变化引起,一般采用逐道工序计算的办法。

在计算制丝过程每道工序的在制品加工量(m)时,应根据这道工序加工在制品的实际含水率(h),折算成12%含水率的在制品量(M)。

折算公式为:

m=M(1-12%)/(1-h)

式中:m——某一工序在制品的加工量(kg/h);

M——含水率为12%时的在制品量(kg/h);

h——某一工序加工的在制品含水率(%)。

同样的道理:

计算工序1与工序2之间的变化:

假设工序1在制品加工量M1,含水率H1,工序2在制品加工量M2,含水率H2。

M1已知,则M2的计算公式为:

M2= M1(1- H1)/ (1- H2)

例1:4000kg/h生产线,切片工序在制品加工量为4000kg/h,在制品含水率12%,松散回潮工序在制品加工量为M,含水率为18%,则:M=4000×(1-12%)/(1-18%)=4292kg/h。

例2:4000kg/h生产线,如HT增温工序在制品加工量为4815kg/h,含水率为28%,滚筒干燥后含水率为13%,则滚筒干燥工序在制品加工量M为:

M=4815×(1-28%)/(1-13%)=3984kg/h。

此外,在计算每一工序的在制品加工量时,还要扣去一定的损耗(如扣去筛分掉的碎末等)。

附图:安阳卷烟厂制丝线物料流量衡算图。

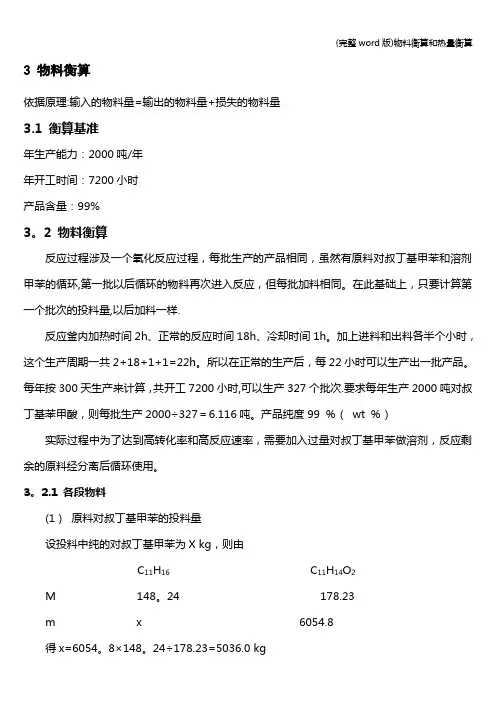

3 物料衡算依据原理:输入的物料量=输出的物料量+损失的物料量3.1 衡算基准年生产能力:2000吨/年年开工时间:7200小时产品含量:99%3。

2 物料衡算反应过程涉及一个氧化反应过程,每批生产的产品相同,虽然有原料对叔丁基甲苯和溶剂甲苯的循环,第一批以后循环的物料再次进入反应,但每批加料相同。

在此基础上,只要计算第一个批次的投料量,以后加料一样.反应釜内加热时间2h、正常的反应时间18h、冷却时间1h。

加上进料和出料各半个小时,这个生产周期一共2+18+1+1=22h。

所以在正常的生产后,每22小时可以生产出一批产品。

每年按300天生产来计算,共开工7200小时,可以生产327个批次.要求每年生产2000吨对叔丁基苯甲酸,则每批生产2000÷327=6.116吨。

产品纯度99 %(wt %)实际过程中为了达到高转化率和高反应速率,需要加入过量对叔丁基甲苯做溶剂,反应剩余的原料经分离后循环使用。

3。

2.1 各段物料(1)原料对叔丁基甲苯的投料量设投料中纯的对叔丁基甲苯为X kg,则由C11H16C11H14O2M 148。

24 178.23m x 6054.8得x=6054。

8×148。

24÷178.23=5036.0 kg折合成工业原料的对叔丁基甲苯质量为5036。

0÷0。

99=5086。

9kg实际在第一批生产过程加入的对叔丁基甲苯为6950。

3kg(2)氧气的通入量生产过程中连续通入氧气,维持釜内压力为表压0.01MPa,进行氧化反应.实际生产过程中,现场采集数据结果表明,通入的氧气量为1556.8 kg,设反应消耗的氧气量为x kg3/2O2C11H14O2M 31。

99 178.23m x 6054.8得x= 3/2×6054。

8×31.99÷178。

23=1630。

1kg此时采用的空气分离氧气纯度可达99%,因此折合成通入的氧气为1630.1÷0.99=1646。

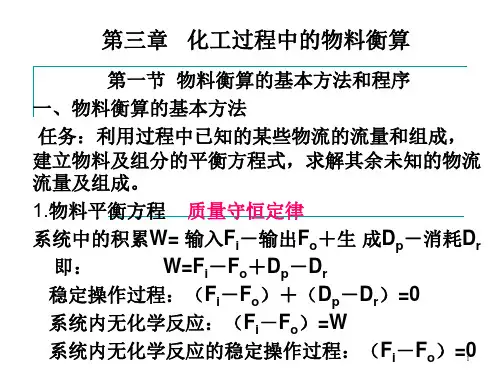

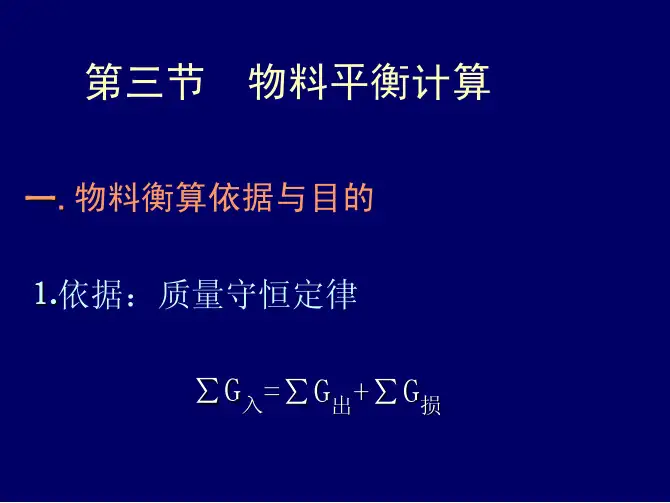

年产2万吨聚丙烯工艺物料衡算物料衡算的理论依据是质量守恒定律。

对于没有化学反应的生产过程来说,质量守恒定律为:进入一个装置的全部物料质量等于离开这个装置的全部物料质量再加上装置内积累起来的物料质量。

写成公式为:流入量=流出量+积累量+损失量对于有化学反应的过程来说,要将化学反应的计量关系结合到质量守恒定律中,写成公式为:流入量+反应生成量=流出量+反应消耗量+积累量+损失量1.计算基础丙烯聚合生成聚丙烯的反应方程式为:n CH3—CH==CH2 → -[CH-CH2]n- + Q放∣CH3本次设计为连续生产,故计算基准为:Kg/h或t/h1.1设计条件生产规模:年产2万吨生产时间:年工作时数7200小时每吨聚丙烯消耗全额:1.02吨丙烯(100%)全装置总收率按98%计算,损耗为2%,损耗分配如下:精制工段丙烯损失 0.5%闪蒸工段丙烯损失 0.5%汽蒸工段丙烯损失 0.8%造粒工段PP损失 0.2%1.2丙烯进料量PP每小时净生产量:20000÷7200=2.7778t/h由于造粒工段损失聚丙烯0.2%,则实际生产中PP的产量为:2.7778÷(1-0.2%)=2.7834 t/h需要100%丙烯:2.7778×1.02=2.8334 t/h按转化率56%,则需要100%丙烯进料量为:2.8334÷56%=5.0596 t/h 原料纯度为99.5%,则原料量为:5.0596÷99.5%=5.0850t/h1.3催化剂用量①主催化剂主催化剂活性:25~31KgPP/gcat 取:30 KgPP/gcat则主催化剂用量为:2.7834×103÷30=92.7789 g/h②其他按主催化剂∶助催化剂∶Donor∶油脂=0.06∶0.35∶0.015∶0.35得:Teal用量:92.7789×0.35÷0.06=541.2103 g/hDonor用量:92.7789×0.015÷0.06=23.1947 g/h油脂用量:92.7789×0.35÷0.06=541.2103 g/h则催化剂总量为:92.7789+541.2103+23.1947+541.2103=1198.3942 g/h 即:1.1984 Kg/h1.4氢气用量H2消耗定额为:0.009~0.31 Kg/tPP,此处取:0.15 Kg/tPP 则H2用量为:0.15×2.7834=0.4175 Kg/h名称单位消耗定额原料丙烯t/h 5.0850氢气Kg/h 0.4175 化学品固催化剂g/h 92.7789三乙基铝g/h 541.2103给电子体g/h 23.1947ATMER163 g/h 50.0000烃油+脂g/h 541.2103 公用工程循环水m3/h 1654.0000电Kw·h 4280-5160蒸汽Kg/h 4200.0000氮气Kg/h 157.8100 2.主要设备物料衡算图2-1 T701物料平衡图进料:99.5%的丙烯5.0850 t/h损失丙烯:2.8334×0.5%=0.0142t/h杂质:5.0850×0.5%=0.0254t/h出料精丙烯:5.0850-0.0142-0.0254=5.0454t/h表2-1 T701物料平衡表物料名称物料质量(t/h)总量(t/h)输入99.5%粗丙烯 5.0850 5.0850输出损失丙烯0.0142 5.0850杂质0.0254精丙烯 5.04542.2 预聚合反应器R200物料衡算此工段操作条件为:温度:20℃压力:3.4MPa停留时间:约4分钟图2-2 R200物料平衡图进料:丙烯原料进料流量 2700~3300Kg/h[8],取3000Kg/h主催化剂:92.7789g/h总催化剂:1.1984Kg/h小环管聚合率为4~6%,取5%则预聚时生成PP:3000×5%=150Kg/h未反应的丙烯为:3000-150=2850Kg/h表2-2 R200物料平衡表物料名称物料质量(Kg/h)总量(Kg/h)输入催化剂 1.1984 3001.1984丙烯原料3000.0000输出催化剂 1.1984 3001.1984聚丙烯150.0000丙烯2850.000020℃时丙烯的密度为:400~700Kg/m3,取600 Kg/m3停留时间约4分钟则预聚反应器R200的体积为:V=(3000÷60)×4÷600=0.3333m3 2.3 聚合反应器R201物料衡算此工段操作条件为:反应温度:70℃反应压力:3.3~3.4 MPa停留时间:1.5h淤浆浓度:50%(以重量计)图2-3 R201物料平衡图聚合转化率为:56%进料:来自R200的丙烯:3000-150=2850 Kg/h来自D302的丙烯:5.0454×103-3000=2045.4000Kg/h丙烯总量:2850+2045.4=4895.4000 Kg/h聚丙烯:150 Kg/h聚合工段生成聚丙烯:4895.4×56%=2741.4240 Kg/h出料:聚丙烯:2741.424+150=2891.4240 Kg/h丙烯:4895.4-2741.424=2153.9760 Kg/h表2-3 R201物料平衡表物料名称物料质量(Kg/h)总量(Kg/h)输入聚丙烯150.0000 5045.4000丙烯(自R200)2850.0000丙烯(自D302)2045.4000输出聚丙烯2891.4240 5045.4000丙烯2153.9760在70℃的反应温度下。

物料衡算公式

1 常见的物料衡算公式

物料衡算公式是在化工工厂中使用的常见公式,用来计算物料的量。

它主要用于测量物料的总重量和每单位体积的材料重量。

物料衡算公式的精度取决于物料衡算仪器的准确度,以及物料衡算公式所包含的参数和数据。

2 主要公式表达式

物料衡算公式的主要表达式为:

m=m0[1+a(t-t0)+b(p-p0)]

其中,m为物料重量,m0为初始基础重量;T — T0为物料温度变化度,P — P0为物料压力变化度,a, b为温度和压力系数。

3 该公式的应用

应用该公式计算物料的重量会大大减轻工人的负担,从而提高工作效率。

此外,应用该公式可以精确测量物料的重量,保证物料的准确性,以及精确识别物料的种类、数量和质量,保证物料的合格率。

4 物料衡算的重要性

物料的计量衡算工作十分重要,它能够控制物料的消耗量,从而使公司更有效地利用资源并降低成本,特别是在大批量制造过程中,

物料计量衡算不仅可以降低物料消耗,也能够提高产品的质量,以达到将资源最大化利用的目的。

干燥过程的物料衡算与热量衡算1. 引言在工业生产中,许多物料需要经过干燥过程才能达到所需的水分含量。

干燥过程是将物料中的水分蒸发或驱除的过程,其中物料的衡算和热量的衡算是非常重要的。

本文将介绍干燥过程中的物料衡算和热量衡算的基本原理和方法。

2. 物料衡算物料衡算是指在干燥过程中对物料的质量进行衡量和追踪的过程。

通常情况下,物料的衡算可以分为进料衡算和出料衡算两个部分。

2.1 进料衡算在干燥过程中,物料的进料衡算是指对进入干燥设备的物料进行质量的测量和记录。

通常情况下,进料衡算可以通过称重装置、质量流量计等设备进行。

物料的进料衡算可以用以下公式表示:进料量 = 初始物料质量 - 终止物料质量2.2 出料衡算在干燥过程中,物料的出料衡算是指对从干燥设备中出来的物料进行质量的测量和记录。

同样地,出料衡算也可以通过称重装置、质量流量计等设备进行。

物料的出料衡算可以用以下公式表示:出料量 = 初始物料质量 - 终止物料质量3. 热量衡算热量衡算是指在干燥过程中对热量的衡量和追踪的过程。

热量衡算是确定干燥设备所需的热量输入和物料中的水分蒸发所需的热量的关键。

3.1 热量平衡公式热量平衡公式是用于计算干燥过程中所需的热量输入和物料中的水分蒸发所需的热量的关系。

热量平衡公式如下:热量输入 = 热量输出 + 热量损失其中,热量输入是指干燥设备所需的热量输入,热量输出是指物料中的水分蒸发所需的热量,热量损失是指在干燥过程中因为传导、对流和辐射等现象导致的热量损失。

3.2 热量输入的计算热量输入可以通过以下公式计算:热量输入 = 干燥空气的热量 + 干燥空气的水分蒸发热量 + 加热设备的热量其中,干燥空气的热量可以通过湿空气焓值表或湿空气定压比热容表进行查找,干燥空气的水分蒸发热量可以通过水的蒸发热量进行计算,加热设备的热量可以通过加热元件的功率和加热时间进行计算。

3.3 热量输出的计算热量输出可以通过以下公式计算:热量输出 = 出料量 * 物料的比热 * (物料的初始水分含量 - 物料的终止水分含量)其中,出料量是指干燥过程中物料的出料量,物料的比热可以通过物料的物性表进行查找,物料的初始水分含量和物料的终止水分含量可以通过物料的质量衡算进行计算。

物料衡算和热量衡算物料衡算根据质量守恒定律,以生产过程或生产单元设备为研究对象,对其进出口处进行定量计算,称为物料衡算。

通过物料衡算可以计算原料与产品间的定量转变关系,以及计算各种原料的消耗量,各种中间产品、副产品的产量、损耗量及组成。

物料衡算的基础物料衡算的基础是物质的质量守恒定律,即进入一个系统的全部物料量必等于离开系统的全部物料量,再加上过程中的损失量和在系统中的积累量。

∑G1=∑G2+∑G3+∑G4∑G2:--输人物料量总和;∑G3:--输出物料量总和;∑G4:--物料损失量总和;∑G5:--物料积累量总和。

当系统内物料积累量为零时,上式可以写成:∑G1=∑G2+∑G3物料衡算是所有工艺计算的基础,通过物料衡算可确定设备容积、台数、主要尺寸,同时可进行热量衡算、管路尺寸计算等。

物料衡算的基准(1)对于间歇式操作的过程,常采用一批原料为基准进行计算。

(2)对于连续式操作的过程,可以采用单位时间产品数量或原料量为基准进行计算。

物料衡算的结果应列成原材料消耗定额及消耗量表。

消耗定额是指每吨产品或以一定量的产品(如每千克针剂、每万片药片等)所消耗的原材料量;而消耗量是指以每年或每日等时间所消耗的原材料量。

制剂车间的消耗定额及消耗量计算时应把原料、辅料及主要包装材料一起算入。

热量衡算制药生产过程中包含有化学过程和物理过程,往往伴随着能量变化,因此必须进行能量衡算。

又因生产中一般无轴功存在或轴功相对来讲影响较小,因此能量衡算实质上是热量衡算。

生产过程中产生的热量或冷量会使物料温度上升或下降,为了保证生产过程在一定温度下进行,则外界须对生产系统有热量的加入或排除。

通过热量衡算,对需加热或冷却设备进行热量计算,可以确定加热或冷却介质的用量,以及设备所需传递的热量。

热量衡算的基础热量衡算按能量守恒定律"在无轴功条件下,进入系统的热量与离开热量应该平衡",在实际中对传热设备的衡算可由下式表示Q1+Q2+Q3=Q4+Q5+Q6 (1-1)式中:Q1-所处理的物料带入设备总的热量,KJ;Q2-加热剂或冷却剂与设备和物料传递的热量(符号规定加热剂加入热量为"+",冷却剂吸收热量为"-"),KJ;Q3-过程的热效率,(符号规定过程放热为"+";过程吸热为"-")Q4-反应终了时物料的焓(输出反应器的物料的焓)Q5-设备部件所消耗的热量,KJ;Q6-设备向四周散失的热量,又称热损失,KJ;热量衡算的基准可与物料衡算相同,即对间歇生产可以以每日或每批处理物料基准。

中药合剂物料平衡计算公式

物料平衡计算方式:

物料平衡率=(实际产量+抽样量+损耗量)/理论产量×100%

产品或物料实际产量或实际用量及收集到的损耗之和与理论产

量或理论用量之间的比较,并考虑可允许的偏差范围。

在分析化学中,物料平衡是指在一个化学平衡体系中,某一给定物资的总浓度(即分析化学浓度)与各有关形式平衡浓度之和相等。

扩展:

1、所谓物料平衡,在钢铁企业中主要是指金属料的平衡。

投入品中含铁量多少,出来的产成品中含铁量多少,这之间应当平。

.每一个工序之间投入、产出都进行物料平衡,可以从根本上杜绝由于物料不平衡造成一部分原材料流失。

2、物料平衡是指包括燃料灰分、焦炭、脱硫剂及添加剂在内的固体床料在炉膛、分离器和回料装置组成的系统中形成的动态平衡。

物料衡算公式:

1吨煤炭燃烧时产生的SO2量=1600×S千克;S含硫率,一般0.6-1.5%。

若燃煤的含硫率

为1%,则烧1吨煤排放16公斤SO2 。

1吨燃油燃烧时产生的SO2量=2000×S千克;S含硫率,一般重油1.5-3%,柴油0.5-0.8%。

若含硫率为2%,燃烧1吨油排放40公斤SO2 。

¬排污系数:燃烧一吨煤,排放0.9-1.2万标立方米燃烧废气,电厂可取小值,其他小厂可取大值。

燃烧一吨油,排放1.2-1.6万标立方米废气,柴油取小值,重油取大值。

【城镇排水折算系数】 0.7~0.9,即用水量的70-90%。

【生活污水排放系数】采用本地区的实测系数。

【生活污水中COD产生系数】60g/人.日。

也可用本地区的实测系数。

【生活污水中氨氮产生系数】7g/人.日。

也可用本地区的实测系数。

使用系数进行计算时,人口数一般指城镇人口数;在外来较多的地区,可用常住人口数或加上外来人口数。

【生活及其他烟尘排放量】

按燃用民用型煤和原煤分别采用不同的系数计算:

民用型煤:每吨型煤排放1~2公斤烟尘

原煤:每吨原煤排放8~10公斤烟尘

一、工业废气排放总量计算

1.实测法

当废气排放量有实测值时,采用下式计算:

Q年= Q时× B年/B时/10000

式中:

Q年——全年废气排放量,万标m3/y;

Q时——废气小时排放量,标m3/h;

B年——全年燃料耗量(或熟料产量),kg/y;

B时——在正常工况下每小时的燃料耗量(或熟料产量),kg/h。

2.系数推算法

1)锅炉燃烧废气排放量的计算

①理论空气需要量(V0)的计算a. 对于固体燃料,当燃料应用基挥发分Vy>15%(烟煤),

计算公式为:V0=0.251 ×QL/1000+0.278[m3(标)/kg]

当Vy<15%(贫煤或无烟煤),

V0=QL/4140+0.606[m3(标)/kg]

当QL<12546kJ/kg(劣质煤), V0=QL//4140+0.455[m3(标)/kg)

b. 对于液体燃料,计算公式为:V0=0.203 ×QL/1000+2[m3(标)/kg]

c. 对于气体燃料,QL<10455 kJ/(标)m3时,计算公式为:

V0= 0.209 × QL/1000[m3/ m3]

当QL>14637 kJ/(标)m3时,

V0=0.260 × QL/1000-0.25[m3/ m3]

式中:V0—燃料燃烧所需理论空气量,m3(标)/kg或m3/m3;

QL—燃料应用基低位发热值,kJ/kg或kJ/(标)m3。

各燃料类型的QL值对照表

(单位:千焦/公斤或千焦/标米3)

燃料类型 QL

石煤和矸石 8374

无烟煤 22051

烟煤 17585

柴油 46057 V0=11.35

天然气 35590

一氧化碳 12636

褐煤 11514

贫煤 18841

重油 41870

煤气 16748

氢 10798

②实际烟气量的计算a.对于无烟煤、烟煤及贫煤:Qy=1.04 ×QL/4187+0.77+1.0161(α-1)

V0[m3(标)/kg]

当QL<12546kJ/kg(劣质煤),

Qy=1.04 ×QL/4187+0.54+1.0161(α-1) V0[m3(标)/kg]

b.对于液体燃料:Qy=1.11 ×QL/4187+(α-1) V0[m3(标)/kg]

c.对于气体燃料,当QL<10468 kJ/(标)m3时:

Qy=0.725 ×QL/4187+1.0+(α-1) V0(m3/ m3)

当QL>10468 kJ/(标)m3时,

Qy=1.14 ×QL/4187-0.25+(α-1) V0(m3/ m3)

式中:Qy—实际烟气量,m3(标)/kg;

α —过剩空气系数,α = α 0+Δ α

炉膛过量空气系数。