攀枝花钒钛磁铁矿直接还原新工艺流程-攀枝花交流材料

- 格式:ppt

- 大小:16.08 MB

- 文档页数:38

钒钛磁铁矿选矿工艺流程一、选矿概述钒钛磁铁矿是一种重要的金属矿石,其主要成分为钛铁矿和钒钛铁矿。

选矿是将原始的钒钛磁铁矿进行加工处理,从而获得高品质的金属产品,如高纯度的二氧化钛、高纯度的氧化钒等。

本文将详细介绍钒钛磁铁矿选矿工艺流程。

二、原料处理1. 去除杂质首先,需要对原料进行初步处理,去除其中的杂质。

这些杂质包括泥土、岩屑、有机物等。

可以采用筛分、洗涤等方法进行去除。

2. 磨碎经过初步处理后,将原料送入球磨机中进行细碎。

球磨机是一种常用的设备,其作用是将原料颗粒化,并使其达到所需粒度。

三、浮选工艺1. 浮选剂添加在浮选过程中,需要添加浮选剂以促进金属物质与泡沫结合并浮起来。

常用的浮选剂有丙酮和黄药水等。

2. 浮选机器浮选机器是将原料悬浮在水中,通过气泡的作用,使金属物质与泡沫结合并浮起来的设备。

常用的浮选机器有机械式浮选机、气流式浮选机等。

3. 浮选过程在浮选过程中,首先需要将原料送入浮选池中。

然后,添加适量的浮选剂,并通过气泡的作用将金属物质与泡沫结合并浮起来。

最后,通过筛分和洗涤等方法对得到的产品进行处理。

四、磁选工艺1. 磁性分离磁性分离是一种常用的分离方法,其原理是利用磁性材料对于不同磁性物质的吸附力不同来实现分离。

在钒钛磁铁矿中,由于其中含有铁元素,因此可以通过磁性分离来提取其中的钒钛元素。

2. 磁选设备常用的磁选设备有湿式高强度磁选机、干式高强度磁选机等。

3. 磁选过程在磁选过程中,首先需要将原料送入磁场区域。

然后,通过磁性材料对于不同磁性物质的吸附力不同的特点,将其中的钒钛元素提取出来。

最后,通过筛分和洗涤等方法对得到的产品进行处理。

五、化学处理1. 溶解在化学处理过程中,需要先将得到的产品进行溶解。

常用的溶剂有硫酸、氢氟酸等。

2. 沉淀在溶解后,需要将其中的杂质进行沉淀。

常用的沉淀剂有碳酸钠、碳酸铵等。

3. 过滤经过沉淀后,需要将其中的沉淀物进行过滤。

常用的过滤器有压力式过滤器、真空式过滤器等。

钒钛磁铁矿选矿工艺流程钒钛磁铁矿是一种重要的金属矿石,在工业生产中有着广泛应用。

钒钛磁铁矿的选矿工艺流程对于矿石的提纯和利用非常关键,下面我们来详细了解一下。

钒钛磁铁矿选矿的第一步是破碎和磨矿。

通过破碎和磨矿可以将矿石破碎成较小的颗粒,并使其充分暴露在外,方便后续的选矿操作。

磨矿设备包括球磨机、砂磨机、细磨机等,不同设备的使用根据不同矿石的特性而定。

第二步是重选,根据矿石的密度差异进行分选。

钒钛磁铁矿中,钛铁矿和磁铁矿的密度差异较大,可以通过选矿机械进行重选,将其分离出来。

目前常用的选矿机械有重介质选矿机、螺旋选矿机等。

第三步是浮选,将矿石中的钒和其他杂质分离。

浮选是利用气泡的附着性质进行分选的一种方法。

在浮选过程中,可加入一些药剂来提高分选效率。

常用的药剂有捕收剂、泡沫剂、调节剂等。

第四步是磁选,将矿石中的磁性物质分离。

钒钛磁铁矿中,磁铁矿是具有磁性的,可以通过磁选来分离磁铁矿和非磁性杂质。

磁选设备主要有湿式磁选机和干式磁选机两种。

第五步是电选,将磁选后的磁性物质进一步提纯。

电选是利用电场力和离子迁移速度不同的原理进行分离。

在电选过程中,可加入一些药剂来提高分选效率。

常用的药剂有调节剂、捕收剂等。

最后一步是烧结和冶炼,将选矿后的矿石进一步提纯成所需的产品。

烧结是将精矿进行高温热处理,使其粘结成块状,提高产品的成品率和质量。

而冶炼则是将烧结后的矿石进行高温加热,使其产生化学反应,进一步提纯出所需的产品。

钒钛磁铁矿的选矿工艺流程包括破碎和磨矿、重选、浮选、磁选、电选、烧结和冶炼等步骤。

在实际生产中,需要根据矿石的特性和产品要求来选择合适的选矿工艺流程,以提高产品品质和产量。

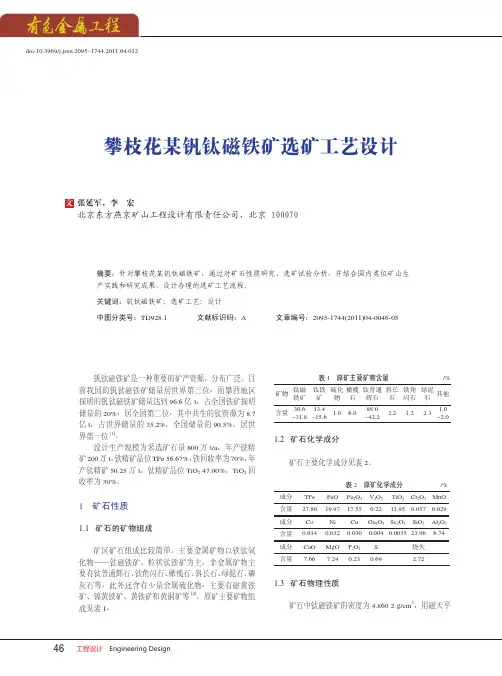

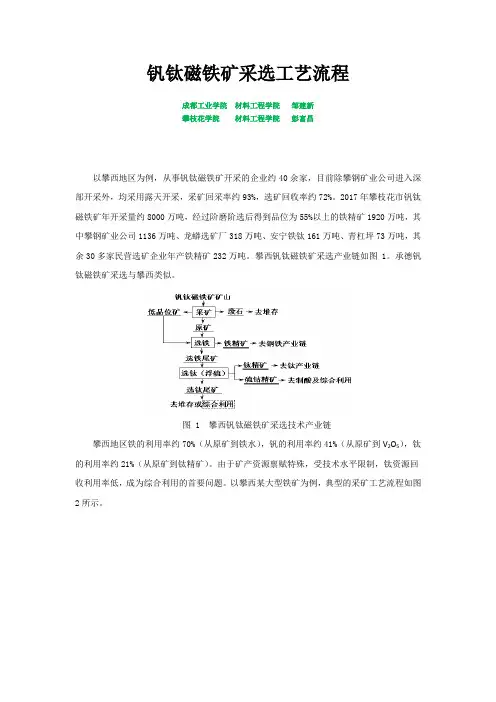

钒钛磁铁矿采选工艺流程成都工业学院材料工程学院邹建新攀枝花学院材料工程学院彭富昌以攀西地区为例,从事钒钛磁铁矿开采的企业约40余家,目前除攀钢矿业公司进入深部开采外,均采用露天开采,采矿回采率约93%,选矿回收率约72%。

2017年攀枝花市钒钛磁铁矿年开采量约8000万吨,经过阶磨阶选后得到品位为55%以上的铁精矿1920万吨,其中攀钢矿业公司1136万吨、龙蟒选矿厂318万吨、安宁铁钛161万吨、青杠坪73万吨,其余30多家民营选矿企业年产铁精矿232万吨。

攀西钒钛磁铁矿采选产业链如图 1。

承德钒钛磁铁矿采选与攀西类似。

图 1 攀西钒钛磁铁矿采选技术产业链攀西地区铁的利用率约70%(从原矿到铁水),钒的利用率约41%(从原矿到V2O5),钛的利用率约21%(从原矿到钛精矿)。

由于矿产资源禀赋特殊,受技术水平限制,钛资源回收利用率低,成为综合利用的首要问题。

以攀西某大型铁矿为例,典型的采矿工艺流程如图2所示。

图 2 钒钛磁铁矿采矿工艺从选矿工艺流程上看,各选厂选铁工艺基本相同,大多采用“三段一闭路破碎—两段闭路磨矿—两次磁选”,有的选矿企业因场地、投资等限制采用两段破碎。

选钛工艺各有不同,除了一般的“重选—强磁”外,大型选厂还采用浮选工艺,实现了微细粒级钛精矿、硫钴精矿的回收。

以攀西某大型选矿厂为例,典型的生产工艺如图 3所示。

图 3 某大型选矿厂生产工艺流程我国攀西地区目前采取的铁钒钛开发利用流程是:原矿先经弱磁选选铁,获得钒钛磁铁精矿作为钢铁产业的原料,再采用强磁选(重选)—浮选等方法从选铁尾矿中选钛,得到钛精矿和硫钴精矿,钛精矿进入钛产业,硫钴精矿用以制酸或其它产业。

在选矿过程中约占原矿总量52%的钛和89%的钒进入钒钛磁铁精矿中,攀钢采用高炉法进行冶炼,仅能提取其中的铁和钒,钛几乎全部进入渣相,形成含TiO222~25%的高炉渣,使得占钛资源量一半以上的含钛高炉渣难以有效利用,大量堆存。

钒钛磁铁矿选矿工艺流程钒钛磁铁矿是一种重要的金属矿石,具有富含钒、钛和铁等元素的特点。

其选矿工艺流程一般分为粗碎、粗选、中碎、中选和精选等几个环节。

以下是一份基本的钒钛磁铁矿选矿工艺流程。

首先,将原矿进行粗碎。

采用破碎机或颚式破碎机对原矿进行粗碎,将矿石破碎成较小的颗粒。

根据原矿的特性和要求,可以选择不同的破碎设备和破碎粒度。

接下来,进行粗选。

将粗碎后的矿石通过振动筛、螺旋分选机等设备进行粗选,将其中的矿石和非矿石分离。

这一步可以去除一部分余石、泥土等非矿石物质,减少后续处理的工作量。

然后,进行中碎。

将粗选后的矿石再次进行碎磨,使颗粒尺寸更加细小。

中碎一般采用圆锥破碎机或球磨机等设备,通过机械破碎和摩擦磨损的方式,使矿石颗粒更加均匀地分布。

接着,进行中选。

中选主要通过重选机、浮选机等设备实现。

重选机利用矿石颗粒与介质(如水、重稀浆等)的密度差异,进行物理分离。

浮选机则是利用具有选择吸附性质的药剂将有用矿石吸附在气泡上,使其上浮,而非矿石则沉入矿浆底部。

最后,进行精选。

精选是将中选后的产品经过一系列加工步骤,提纯和分离出所需的钒、钛等金属。

精选一般采用磁选机、重选机、浮选机等设备,通过差异化的物理和化学性质,将矿石中的有用成分进一步提纯。

需要注意的是,在钒钛磁铁矿的选矿过程中,还需要进行矿石磨矿、脱水、脱泥、浮渣处理等环节,以及废水处理、固废处理等环节,以达到环保、节能、高效的要求。

总之,钒钛磁铁矿的选矿工艺流程是一个复杂的过程,需要根据矿石的特性、产品的要求和生产的具体情况进行灵活调整和改进。

通过适当的破碎、粗选、中碎、中选和精选等环节的组合和优化,可以实现对钒钛磁铁矿的高效、低成本的开采和加工。

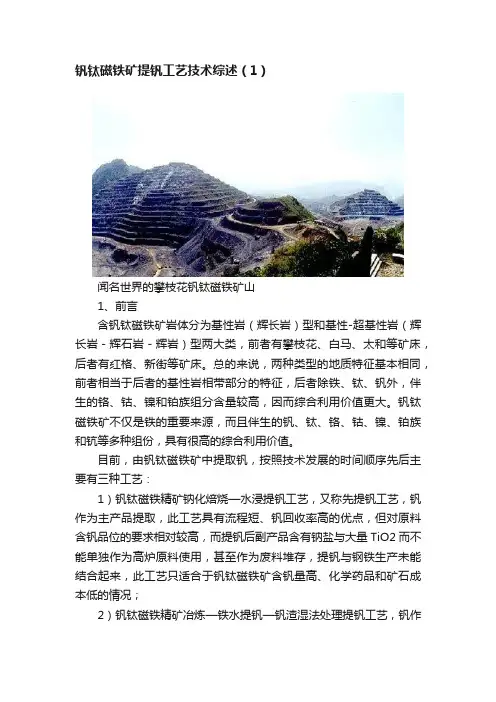

钒钛磁铁矿提钒工艺技术综述(1)闻名世界的攀枝花钒钛磁铁矿山1、前言含钒钛磁铁矿岩体分为基性岩(辉长岩)型和基性-超基性岩(辉长岩-辉石岩-辉岩)型两大类,前者有攀枝花、白马、太和等矿床,后者有红格、新街等矿床。

总的来说,两种类型的地质特征基本相同,前者相当于后者的基性岩相带部分的特征,后者除铁、钛、钒外,伴生的铬、钴、镍和铂族组分含量较高,因而综合利用价值更大。

钒钛磁铁矿不仅是铁的重要来源,而且伴生的钒、钛、铬、钴、镍、铂族和钪等多种组份,具有很高的综合利用价值。

目前,由钒钛磁铁矿中提取钒,按照技术发展的时间顺序先后主要有三种工艺:1)钒钛磁铁精矿钠化焙烧—水浸提钒工艺,又称先提钒工艺,钒作为主产品提取,此工艺具有流程短、钒回收率高的优点,但对原料含钒品位的要求相对较高,而提钒后副产品含有钠盐与大量TiO2而不能单独作为高炉原料使用,甚至作为废料堆存,提钒与钢铁生产未能结合起来,此工艺只适合于钒钛磁铁矿含钒量高、化学药品和矿石成本低的情况;2)钒钛磁铁精矿冶炼—铁水提钒—钒渣湿法处理提钒工艺,钒作为副产品回收,也是目前由钒钛磁铁矿提取钒最主要、经济上最为合理的工艺,此工艺可以利用含钒品位低的原料;3)钒钛磁铁精矿非高炉冶炼—电炉熔分/电炉深还原—熔分渣提钒/铁水提钒工艺,此法能耗低、环保好,钒的收得率高,是提钒技术的发展方向。

目前,前两种钒钛磁铁矿提钒工艺各有优点和缺点,不是单纯的工艺改进和完善,因此,第二种工艺并没有完全替代第一种工艺,而是以第二种工艺为主,两种提钒工艺共存的方式存在。

其中,铁水提钒工艺通过往铁水内吹氧使其内的钒氧化进入渣中,通常称作火法提钒;随后,含钒渣经过破碎、焙烧、浸出、过滤得到钒氧化物的工艺称为湿法提钒。

2 钠化焙烧原矿—水浸提纯钒工艺2.1 工艺现状及特点采用钒钛磁铁精矿钠化焙烧—水浸提钒工艺的钒制品生产厂家主要分布在南非和澳大利亚,全球仍有五六家公司采用该工艺生产氧化钒,其产量约占全球氧化钒总产量的25%~30%。

攀枝花低品位钒钛磁铁矿综合回收铁、钛试验研究∗李林【摘要】For comprehensive recovery and utilization of low grade vanadium titanium magnetite ore, detailed experimental research were carried out. When using the beneficiation process com-bined with dry discarding of tailings, stage grinding and stage separation, the qualified iron concen-trate with a yield of 13. 65% ,TFe grade of 54. 14% and recovery rate of 40. 56% can be got. The process of coarse and fine separation was used in magnetic separation of rougher tailings, and the eligible titanium concentrate with a yield of 10. 80%, TiO2 grade of 47. 08% and recovery rate of 63% can be obtained.%为了综合回收攀枝花低品位钒钛磁铁矿石,对其进行了详细的试验研究。

结果表明,采用干式抛尾与阶段磨矿、阶段选别的选矿工艺流程,可获得产率13.65%、TFe品位54.14%、回收率40.56%的合格铁精矿,选铁尾矿采用粗细分选工艺流程可获得产率10.80%、TiO2品位47.08%、回收率63%的合格钛精矿。

【期刊名称】《矿产保护与利用》【年(卷),期】2015(000)002【总页数】6页(P27-32)【关键词】钛磁铁矿;钛铁矿;磁选;磁滑轮抛尾;粗细分选【作者】李林【作者单位】攀钢集团矿业有限公司设计研究院,四川攀枝花617063; 钒钛资源综合利用国家重点实验室,四川攀枝花617063【正文语种】中文【中图分类】TD951.1;TD952.7攀枝花低品位钒钛磁铁矿综合回收铁、钛试验研究*李林1,2(1.攀钢集团矿业有限公司设计研究院,四川攀枝花617063;2.钒钛资源综合利用国家重点实验室,四川攀枝花617063)摘要:为了综合回收攀枝花低品位钒钛磁铁矿石,对其进行了详细的试验研究。

钒钛磁铁矿提钒工艺技术分析(3)5. 钒渣提纯钒工艺目前,由钒渣提取钒的工艺主要有钠化焙烧和钙化焙烧两种工艺。

5.1 钠化焙烧提钒钒渣中V2O5含量大约是10%~25%,对于从钒渣中提取V2O5的研究有很多,目前最为成熟的技术是钠化焙烧。

其基本原理是:添加苏打或食盐,然后焙烧,将钒转化为水溶性五价钒的钠盐,接着对焙烧产物进行水浸,得到含有少量杂质的含钒浸取液,之后通过酸性铵盐沉淀法制得偏钒酸铵沉淀,对其进行焙烧得到粗V2O5,再经过碱溶、除杂并用铵盐二次沉钒得偏钒酸铵,最后经过焙烧后可制得纯度大于98%的V2O5。

攀钢从钒渣中提取V2O5生产工艺包括氧化焙烧、水浸、净化和沉钒等过程,工艺流程如图13所示。

图13 攀钢V2O5生产工艺流程图5.2 钙化焙烧提钒由于钠化提钒法生产过程中产生大量有害气体(主要为氯气),向外排放含盐废水,对环境造成了严重污染,因此环境友好型的清洁生产技术—钙化焙烧提钒工艺越来越受到人们的重视。

钙化焙烧工艺在生产中没有产生有害烟气,且废水可以永久循环使用。

钙化焙烧提钒工艺是在钒渣中添加钙化合物(如碳酸钙)作熔剂,然后焙烧,使钒氧化成不溶于水的含钒钙盐,如Ca3(VO4)4、Ca(VO3)2和Ca2V2O7,再用酸控制合理的pH值将其浸出,浸出液经过净化后,除去Fe等杂质。

最后采用铵盐法沉钒,制偏酸铵并锻炼得高纯V2O5。

此工艺废气中不含HCl、Cl2等有害气体。

与钠化焙烧提钒工艺相比,钙化焙烧提钒工艺具有如下优点:1)采用石灰或石灰石作添加剂,可避免传统的钠化焙烧法高温焙烧时炉料烧结的问题,提高了焙烧设备的生产效率;2)放宽了对钒渣中氧化钙含量的限制;3)避免了添加剂硫酸钠或氯化钠等钠盐分解释放有害气体对环境造成污染。

此工艺缺点在于:1)浸出液中杂质多,产品中V2O5含量低;2)对浸出设备的耐腐蚀性要求高。

6. 总结(1) 钒钛磁铁精矿钠化焙烧工艺l 提钒流程短、钒回收率高,但是由于其对钒钛磁铁精矿中钒品位要求高、提钒后剩余物料中的铁和钛无法得到有效回收、化学药品消耗量大等原因只限于南非、澳大利亚等局部地区应用。

4.1 回转窑还原工艺4.1.1 回转窑还原工艺流程预热带和还原带两部分。

在预热带物料没有大量吸热的反应,水当量小,虽然热速度比较小,但物料温升却比较大。

由于铁矿石与还原剂密切接触,还原反应约在700℃开始。

物料进入还原带后,还原反应大量进行,反应产生的CO从料层表面逸出,形成保护层,料层内有良好还原气氛。

料层逸出气体与空气燃烧形成稳定的氧化或弱氧化气氛。

因此回转窑还原有两种不同的气体。

窑内还原反应分为二步:CO2 + C = 2CO (1)F n O m + mCO = nFe + mCO2(2)气化反应在高炉冶炼过程是不希望的,而回转窑过程则是不可少的,进行得越快,越有利于窑内还原反应。

在不致产生结圈的前提下,窑内维持较高的温度,不仅有利于燃烧反应快速进行,而且使其窑头喷入的粉煤,窑中加入煤的燃烧生成的CO浓度增加,气化反应得以顺利发展,有利于窑内钒钛磁铁矿的还原反应。

由于气化属增压反应,窑内压力增加对反应不利,所以,当回转窑为了防止大量吸入冷空气而采用正压操作时,其正压值应当尽量的小,做到两兼顾。

攀枝花钒钛磁铁矿由于共生有钒钛等元素,因而它的还原是一个复杂的过程。

尤其在回转窑内,还原剂有气态的CO,H2(H2主要来自煤挥发物和少量的水的反应产物)以及固态的C,而且CO的还原作用又受煤气化反应的制约,这就更增加了过程的复杂性。

通过热力学和动力学的分析,在回转窑的特定条件下,C的还原作用是较为次要的,所以有时为了对窑内铁氧化物的还原过程进行分析计算,将过程简化为还原剂主要是CO和H2,而略去C在其中的直接还原作用。

钒钛磁铁矿球团在回转窑中用煤粉还原的还原历程可以简写为:7)回转窑脱硫入窑硫少量由铁矿石带入,大量(60%~90%)是还原剂和燃烧煤带入的。

钒钛磁铁矿中硫主要呈FeS2,FeS和磁黄铁矿形态。

矿石入窑后,随着温度升高,FeS2开始分解(300~600℃),900℃分解激烈进行。

煤中硫的形态复杂,多为有机硫、硫化物(FeS2,FeS,磁黄铁矿)和硫酸盐(CaSO4,Fe2(S04)3)三种形态。

钒钛磁铁矿选矿工艺流程一步法和二步法以钒钛磁铁矿选矿工艺流程一步法和二步法为标题,我们将分别介绍这两种工艺流程。

一、钒钛磁铁矿选矿工艺流程一步法钒钛磁铁矿是一种重要的矿石资源,其含有丰富的钒和钛元素,因此在工业生产中具有重要的应用价值。

钒钛磁铁矿的选矿工艺主要是通过磁选法进行,一步法是其中的一种常用工艺流程。

1. 矿石破碎:首先,将原矿经过破碎机进行粗破碎,将矿石破碎成一定粒度范围内的颗粒。

2. 磁选:将破碎后的矿石通过磁选机进行磁选分离。

由于钒钛磁铁矿中含有较高的磁性矿物,可以利用磁选机的磁性分离原理,将磁性矿物与非磁性矿物分离开来。

3. 磁选尾矿处理:磁选过程中产生的磁选尾矿需要进行处理。

一般情况下,磁选尾矿中还含有一定的钒和钛元素,可以通过进一步的选矿处理来回收这些有价值的元素。

二、钒钛磁铁矿选矿工艺流程二步法除了一步法之外,钒钛磁铁矿的选矿工艺还可以采用二步法。

下面我们将介绍二步法的工艺流程。

1. 磁选预处理:首先,将原矿进行磁选预处理。

通过磁选机对原矿进行磁选,将其中的磁性矿物与非磁性矿物分离。

2. 精磁选:将磁选预处理后的矿石经过精磁选机进行进一步的磁选。

精磁选是对磁选预处理后的矿石进行更加细致的分离,以提高选矿效果。

3. 磁选尾矿处理:与一步法相同,二步法的磁选过程也会产生磁选尾矿,需要进行处理。

通过进一步的选矿处理,可以回收磁选尾矿中的有价值元素。

总结:钒钛磁铁矿选矿工艺流程一步法和二步法都是通过磁选的方式进行的。

一步法直接对原矿进行磁选分离,而二步法则先进行磁选预处理,再进行精磁选。

无论是一步法还是二步法,都需要进行磁选尾矿的处理,以回收其中的有价值元素。

钒钛磁铁矿选矿工艺的选择要根据具体的矿石性质和生产需求来确定,以达到最佳的选矿效果和经济效益。

钛铁矿转底炉固相直接还原工艺制备高钛渣作者:刘开琪王寿增顾静来源:《新材料产业》 2012年第5期文/刘开琪王寿增顾静中国钢研科技集团有限公司作为生产钛白粉和海绵钛的优质原料,高钛渣﹝二氧化钛(TiO2)>74%﹞生产技术的发展对我国钛白粉和海绵钛制造业持续健康发展、国际市场竞争力提升起到了关键作用。

由于国内供应紧张,且从2007年起,中国海关对高钛渣的矿产资源实行了零关税,因此国内自主研究高钛渣工艺及制备具有十分重要的意义。

一、钛铁矿资源的利用现状我国钛铁矿资源分布广泛,遍布国内29个省市,但主要集中在四川攀枝花、西昌,河北承德,云南,陕西汉中等地。

目前,由于国内铁矿石严重短缺,很多钛铁矿仅用作炼铁的原料,这样做最大的弊端是导致钛铁矿中的含钛资源不能有效地加以回收利用。

为此,国家曾多次组织过钛铁矿直接还原的相关科技攻关,以期实现铁、钛甚至一些含钒矿中钒资源的综合回收。

多年的研究证明,铁、钛有效分离是钛铁矿综合利用中的瓶颈技术。

钛铁矿资源的利用,目前主要有3个工艺路线,一是高炉流程,二是矿热炉流程,三是直接还原流程。

高炉流程以攀枝花钢铁(集团)公司(简称“攀钢”)为例,攀钢的“高炉-转炉”流程,能够回收铁90%、钒80%、钛0。

如果回收1t铁,高炉渣中TiO2 (占钒钛磁铁矿原矿中56%的钛)没有利用,会造成原矿中一半多的钛资源流失。

如果用选铁后的钛铁矿尾矿生产钛白粉,每生产1t钛白粉,钛精矿中就有70%的铁流失,又造成了铁资源的大量浪费。

矿热炉流程则采用钛矿配煤(焦)直接冶炼的工艺,用于冶炼T i O2含量大于85%的氯化法高钛渣,但是该工艺冶炼时间长,产能相对较低,单位产品的能耗大、成本偏高。

直接还原流程中,取得突破性进展并已打通回收钛铁矿全流程的工艺为转底炉固相直接还原技术,该工艺是目前最为先进的高钛渣生产工艺,优势在于占地小、自动化程度高、产能大、能耗较低。

钛铁矿主要分为2类:一是岩矿,如南非矿和攀枝花矿;另一种是海砂矿,如新西兰矿、菲律宾矿、印尼矿。

钒的工艺流程钒是一种重要的金属元素,广泛应用于钢铁、化工、电子、航空航天等行业。

钒的工艺流程是指将钒从其原料中提取出来并进行精炼加工的过程。

下面将介绍钒的工艺流程。

首先,钒的原料主要有钒钛磁铁矿、钒镍矿和钒钙状矿等。

其中,钒钛磁铁矿是最主要的钒原料。

在工艺流程中,首先需要对原料进行破碎、筛分、磁选等预处理,以去除其中的杂质和尽可能提高钒的品位。

矿石预处理后,进入浸出阶段。

钒矿石通过浸矿法将钒从矿石中溶解出来。

常用的浸矿法有压碱浸法、浸炭法、氧化浸法等。

其中,压碱浸法是目前广泛应用的一种办法,其主要原理是利用高碱度的溶液与矿石接触,使钒溶解于溶液中。

通过调整溶液的温度、浸速和浸时间等参数,可以控制钒的浸出效果和产品质量。

浸出阶段完成后,需对浸出液进行中和、沉淀、过滤等工序。

通过中和,可以使溶液中的酸碱度接近中性,以便后续的沉淀处理。

在沉淀工序中,通过加入适量的沉淀剂,使得钒以沉淀形式析出。

沉淀后,可以通过过滤将沉淀物分离出来,获得钒含量较高的固体钒酸盐。

固体钒酸盐获得后,将进行还原处理。

还原是将钒的氧化态还原为金属钒的过程。

常用的还原方法有硫化法、氧化亚硫酸法等。

其中,氧化亚硫酸法较为常用,其原理是将固体钒酸盐与亚硫酸盐反应,生成还原态钒。

通过控制反应温度、还原剂浓度和反应时间等参数,可以获得高纯度的金属钒。

还原完成后,金属钒需进行精炼加工。

精炼过程主要包括真空煅烧、高温熔炼和真空蒸馏等工序。

真空煅烧是将还原后的钒金属进行高温处理,去除其中的杂质。

高温熔炼则是通过高温和熔剂的作用,使钒金属达到熔化状态,以方便进一步加工。

最后,通过真空蒸馏,可以除去钒金属中的氧、氮等有害杂质,并进一步提高钒金属的纯度。

最后,经过以上工艺流程,钒金属的加工就基本完成了。

根据钒的不同应用需求,加工出的钒金属可以进一步进行制备成钒粉、钒合金等形式,以满足不同行业的需求。

综上所述,钒的工艺流程主要包括原料预处理、浸出、中和沉淀、还原、精炼加工等工序。