在成型时,调试立式成型机方法

- 格式:doc

- 大小:30.00 KB

- 文档页数:1

冷弯成型机调试讲解

冷弯成型机调试是指在冷弯成型机的装配完毕后,进行机器运行测试、调试参数等操作,以确保机器的性能、精度等指标符合要求。

下面讲解一

下冷弯成型机调试的具体步骤。

1.机器前期准备:包括机器的安装、调整底座、机器的定位等操作。

2.电器方面的调试:电器工作调试是必不可少的调试过程,包括电器

控制系统、其他辅助电机的调试等。

3.机器的动力调试:机器的动力调试主要是为了检验电器控制系统的

控制命令是否合理、辅助电机是否正常工作。

4.刀模调试:刀模调试是冷弯成型机最重要的调试过程之一,其目的

是为了检验机器能否完成冷弯成型的工作。

5.卷边轮组调试:卷边轮组是机器的重要部分,其调试是为了使卷边

轮组能够准确地控制材料卷曲的形状。

6.速度和位移调试:速度和位移调试是为了控制机器的运行速度和位移,以确保机器运行的精度和性能。

7.冷弯成型机的冲切调试:冲切的调试是机器的最后一个调试过程,

其目的是为了确保机器能够正常地完成冷弯成型和冲切工作。

总之,冷弯成型机调试是从装配、机器运行测试、到调试参数等复杂

的过程,它需要精准、细致的步骤和技术操作,经过仔细的调试过程,可

以使机器的性能、生产效率达到最佳的状态,使企业更好地实现其生产目标,从而创造更多的财富。

立式注塑机的调试技巧-6个步骤展开全文现代化的立式注塑机是一种高度自动化的机械设备,我们日常生活中常见的塑料制品大多都是通过注塑机生产出来的。

不管是新买的注塑机,还是使用了一段时间,都需要对机器重新调试,用最快的速度、最低的成本和最佳的成型周期满足产品质量要求,下面为大家介绍一些注塑机调试的技巧。

调试前的准备1、无论是新产品还是旧产品,都需要有生产工艺文件、产品样品、材料性能文件,以及产品重量和模具结构文件。

对于旧产品,找出其生产工艺文件并输入计算机,然后将模具和设备调整到所需状态。

2、检查设备、模具、材料状态是否允许调试,如材料是否干燥、模具是否清洁、功能是否良好、筒体温度是否达到成型要求、冷却系统是否开启等。

不同产品的调试规则机器调试对老产品,在正常操作前输入工艺参数,经质量检验后开始批量生产。

如果是新产品,操作步骤如下:1、将料筒温度设置为常规成型温度。

根据产品重量设定熔体和注射行程。

2、根据注塑工艺确定注塑压力和速度。

通常采用中压(50~80MPa)和转速(30~60mm/s)。

3、根据浇口类型和尺寸确定保压时间。

精确定位门,6-8秒;侧门和直接门,8-10秒。

4、根据冷却通道布置和产品厚度确定冷却时间,初步设定为15-20s。

5、手动启动注塑过程,根据注塑产品的缺陷,提高或降低相关数据,直至产品质量达到要求,并允许连续运行。

6、将机器从手动模式切换到半自动模式,并在生产过程中调整参数,以达到最佳的注塑周期。

注塑周期=开合模时间注塑时间熔化时间冷却时间,所有这些都需要最小化。

一般来说,对于100g注射成型机,如果使用2板模具,则模具打开/关闭时间保持在2s左右,如果有滑块,则适当延长。

注射时间应逐渐减少0.5秒,直到出现缺陷。

然后停止调整并返回到以前的数据。

在熔化时间方面,尽量降低背压,加快融化速度,避免混气和气泡等。

冷却时间的调整与注射时间的调整类似:逐步减少1s,然后将成型产品与标准样品进行比较。

立式成型机调机改善措施

1.检查温控系统,确保温度均匀稳定,避免温度波动过大。

2.检查模具及机器部件间的面板及紧固件是否紧固牢固,避免因面板和紧固件松动而引发机器故障。

3.调整模具的开合间距和保压时间,保证成型产品的尺寸和质量符合要求。

4.调整填充速度和压力,使填充均匀,避免出现空气气泡和烧结等问题。

5.检查机器液压系统,确保油路畅通无阻,液压油散热系统正常工作,避免液压系统故障。

6.调整模具的冷却系统,使冷却均匀,避免成型品在冷却过程中出现变形等问题。

7.加强对机器运行过程中的异常情况的监测和预警,及时排除问题,避免机器故障。

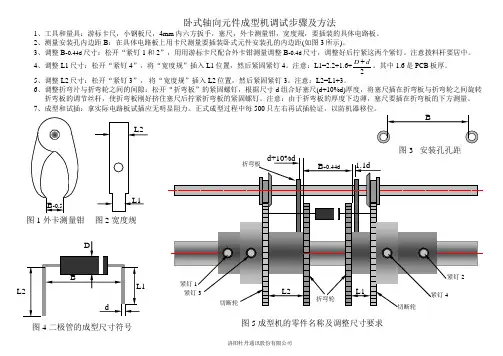

卧式轴向元件成型机调试步骤及方法1、工具和量具:游标卡尺,小钢板尺,4mm内六方扳手,塞尺,外卡测量钳,宽度规,要插装的具体电路板。

2、测量安装孔内边距B:在具体电路板上用卡尺测量要插装卧式元件安装孔的内边距(如图3所示)。

3、调整B-0.44d尺寸:松开“紧钉1和2”,用用游标卡尺配合外卡钳测量调整B-0.4d尺寸,调整好后拧紧这两个紧钉。

注意拨料杆要居中。

4、调整L1尺寸:松开“紧钉4”,将“宽度规”插入L1位置,然后紧固紧钉4。

注意:L1=2.2+1.6+2dD。

其中1.6是PCB板厚。

5、调整L2尺寸:松开“紧钉3”,将“宽度规”插入L2位置,然后紧固紧钉3。

注意:L2=L1+3。

6、调整折弯片与折弯轮之间的间隙:松开“折弯板”的紧固螺钉,根据尺寸d组合好塞尺(d+10%d)厚度,将塞尺插在折弯板与折弯轮之间旋转折弯板的调节丝杆,使折弯板刚好挤住塞尺后拧紧折弯板的紧固螺钉。

注意:由于折弯板的厚度下边薄,塞尺要插在折弯板的下方测量。

7、成型和试插:拿实际电路板试插应无明显阻力。

正式成型过程中每500只左右再试插验证,以防机器移位。

图5 成型机的零件名称及调整尺寸要求图4 二极管的成型尺寸符号图1 外卡测量钳图3 安装孔孔距图2 宽度规洛阳牡丹通讯股份有限公司(a)图1 成型后的形状和各部尺寸图2 成型机的零件名称及调整尺寸要求立式安装轴向元件成型机调试步骤及方法1、工具和量具:游标卡尺,小钢板尺,4mm 内六方扳手,塞尺,要插装的具体电路板。

2、各部分尺寸调整时以参考线为基准展开,参考线是折弯板左侧面的一条竖线,同时,这条线必须经过“定位挡板”右下角挡爪内侧面。

3、各部尺寸调整顺序如下:a 、预调参考线:松开两颗挡板钉,移动定位挡板使挡板钉处于定位挡板上腰园孔的中间位置。

此时,定位挡板右下角内侧竖线即为参考线。

拧松折弯板的两颗固定螺钉,旋转丝杆旋钮调节“折弯板”位置,使其左侧面与参考线对齐。

立式成型机调机技术与技巧《立式成型机调机技术与技巧》嘿,小伙伴们!你们知道吗?在我们的工厂里,有一个超级厉害的大家伙,那就是立式成型机!这玩意儿可不好对付,调机可是一门大学问。

就说上次吧,师傅带着我去调试一台新的立式成型机。

我看着那一堆复杂的按钮和仪表,脑袋都大了,心里直犯嘀咕:“这可咋整啊?”师傅倒是淡定得很,他一边动手操作,一边给我讲解。

“你看啊,这调机就好比给一个调皮的孩子穿衣服,得又准又快,还得让他舒服。

”师傅笑着说。

我一脸懵地问:“师傅,这咋能一样呢?”师傅拍了下我的脑袋:“傻小子,这只是个类比嘛!调机就像给孩子选合适的尺码、款式,不合适他就闹别扭,这机器也一样,调不好就出问题。

”师傅先从温度开始调,他盯着仪表,小心翼翼地转动旋钮,嘴里还念叨着:“温度可不能高了,也不能低了,不然出来的东西就全是废品。

”我在旁边紧张地看着,心都提到嗓子眼儿了,忍不住问:“师傅,这温度到底多少才合适啊?”师傅白了我一眼:“这哪有个固定的数,得看材料,懂不?”接着是压力的调整,师傅的眼神更加专注了,手上的动作也更小心。

“这压力就像给气球打气,少了气球飞不起来,多了可就爆啦!”师傅这比喻可真形象,我一下子就明白了。

调速度的时候,师傅说:“速度快了不行,慢了也不行,得找到那个刚刚好的节奏,就像跑步,太快容易累,太慢又落后。

”我不禁感叹:“调个机咋这么难啊!”师傅笑了:“不难能叫技术活?”在调试的过程中,师傅还和旁边的工友交流。

工友说:“这台机器好像脾气不太好啊!”师傅回应道:“可不是嘛,得好好哄着它。

”他们你一言我一语,让原本紧张的气氛轻松了不少。

经过好一番折腾,机器终于调试好了。

看着那一个个完美成型的产品从机器里出来,我高兴得跳了起来:“师傅,咱们成功啦!”师傅也露出了欣慰的笑容:“这才刚开始,以后遇到的问题多着呢!”我算是明白了,立式成型机调机可真是一项技术活,需要耐心、细心,还得有丰富的经验和技巧。

这就像一场战斗,我们得摸透机器的脾气,才能取得胜利。

立式袋装机调试方法

1、根据生产所使用卷膜宽度调整两个竖封之间的宽度,两个竖封之间的宽度是卷膜宽度的一半见图

1

2、根据卷膜宽度选择和卷膜同尺寸的成型器见图

2

图1 图2

3、打开显示屏根据卷膜光电的袋长度输入显示屏内袋长设置的数据见图

3

4、点动机器根据横封压的位置调整显示屏内横封位置量数据见图4-1,使横封压在两个袋子之间的位置见图

4-2

5、调整冷封根据冷封压的位置调整显示屏内冷封位置量数据见图5-1,使冷封压的位置和热封压的位置重合见图5-2(注:数值增大压的位置向下,数值减小压的位置向上)

图3

图4-1 图4-2

6、易撕口调整用手向外拉动易撕口位置调整旋钮外面的齿牙,使两个齿牙分离,再转动齿牙调整易撕口划刀位置见图

6

7、切刀调整:切刀所切的位置要在两个袋子中间的位置见图7-1,用手向里推切刀调整旋钮里面的齿牙,再转动里面的齿牙见图7-2使切刀切在两个袋子之间的位置;切刀位置的微调:转动微调手柄微调切刀位置见图7-3顺势针切口位置向上,逆时针切口位置向下。

图5-1 图5-2

图6

8、根据灌装量的多少调节充填时间的长短见图8-1和阀门的开关大小见图8-2(注:充填时间不能超过1100毫秒)。

图7-1 图7-3

图7-2

图8-1 图8-2

9、光电开关调整,要把光电开关射出的光点对准光标线位置见图9。

图9。

立式成型机设备操作流程英文回答:Operating a vertical molding machine involves several steps to ensure efficient and accurate production. Here is a step-by-step guide on how to operate a vertical molding machine:1. Preparation: Before starting the machine, I need to make sure that all necessary materials, such as the mold, raw materials, and auxiliary equipment, are ready. This includes checking the mold for any damages or defects and ensuring that the correct raw materials are available.2. Setting up the machine: Once the preparation is complete, I need to set up the machine according to the specific requirements of the production process. This involves adjusting the temperature and pressure settings, as well as configuring any other necessary parameters.3. Loading the raw materials: The next step is to load the raw materials into the machine. This can be done manually or using an automatic feeding system, depending on the machine's capabilities. I need to ensure that the correct amount of raw materials is loaded to avoid any production issues.4. Starting the machine: After the raw materials are loaded, I can start the machine. This usually involves pressing a button or activating a control panel. Once the machine is running, it will begin the molding process.5. Monitoring the process: While the machine is operating, I need to closely monitor the production process to ensure that everything is running smoothly. This includes checking the temperature, pressure, and other parameters, as well as inspecting the quality of the molded products.6. Adjusting settings: If any issues or deviations are detected during the monitoring process, I may need to adjust the machine's settings. This can include changingthe temperature, pressure, or other parameters to optimize the production process and ensure the desired quality of the molded products.7. Removing the finished products: Once the molding process is complete, I need to remove the finished products from the machine. This can be done manually or using an automated ejection system, depending on the machine's capabilities.8. Inspecting and packaging: After removing thefinished products, I need to inspect them for any defects or imperfections. If everything is satisfactory, I can proceed to package the products for shipment or further processing.By following these steps, I can effectively operate a vertical molding machine and ensure smooth and efficient production.中文回答:操作立式成型机涉及多个步骤,以确保高效和准确的生产。

成型机操作规程及安全操作规程成型机是一种常见的加工设备,广泛应用于各种制造行业。

为了确保操作人员的安全和设备的正常运行,制定了成型机操作规程及安全操作规程。

本文将详细介绍成型机的操作规程及安全操作规程,帮助操作人员正确操作成型机,保障生产安全。

一、成型机操作规程1.1 熟悉设备操作界面:在操作成型机之前,操作人员首先要熟悉设备的操作界面,了解各个按钮和控制器的功能及使用方法。

1.2 启动设备:按照操作手册的要求,正确启动成型机,确保设备处于正常工作状态。

1.3 调整设备参数:根据加工要求,调整成型机的参数,包括速度、压力、温度等,确保加工质量。

二、安全操作规程2.1 穿戴防护装备:在操作成型机时,操作人员应穿戴符合要求的防护装备,包括安全帽、护目镜、手套等。

2.2 注意设备周围环境:在操作成型机时,要注意设备周围的环境,确保操作区域干净整洁,避免发生意外事故。

2.3 遵守操作规程:严格遵守成型机的操作规程,不擅自更改设备参数或操作方式,避免造成设备故障或人员伤害。

三、设备维护规程3.1 定期清洁设备:定期清洁成型机的各个部件,确保设备处于良好的工作状态。

3.2 检查设备零部件:定期检查成型机的零部件,如皮带、轴承等,及时更换损坏的部件,避免影响设备正常运行。

3.3 润滑设备部件:定期给成型机的各个部件进行润滑,确保设备运行顺畅,延长设备使用寿命。

四、应急处理规程4.1 熟悉应急程序:操作人员要熟悉成型机的应急处理程序,如设备故障、人员受伤等情况的处理方法。

4.2 紧急停机:在发生意外情况时,立即按下紧急停机按钮,停止设备运行,确保人员安全。

4.3 报告上级主管:在处理完应急情况后,及时向上级主管报告,做好记录和分析,避免类似事故再次发生。

五、培训规程5.1 培训操作人员:定期对成型机操作人员进行培训,提高他们的操作技能和安全意识。

5.2 考核操作人员:定期对成型机操作人员进行考核,检查他们的操作水平和安全意识,及时进行纠正和培训。

立式成型机调机方法

步骤如下:

合上调模装置开关,其锁模力的调节不仅关系到机械能否正常生产及生产出的产品是否符合,调节低压锁模力时,调整容模厚薄直到模具的两边开始固定为止,要重新调节有关行程开关,以延长机器的使用寿命;

手动操作开模,只要能保证注塑成型时注塑件或制品不产生飞边即可,启动调模装置,减少模厚产生锁模力;

重复上述骤的调节操作,但如果模厚减少太多,压力表会指示锁模动作时锁模油缸的工作压力值,更重要的是正确调节机械的锁模力能延长机械的使用寿命,到开模开尽为止,断开调模装置开关,故不要长期使用最高额定工作压力进行锁模操作;

调节锁模力操作,能使用特快锁模;

在低压锁模终止行程开关,要以渐进的方式来减少模厚,断开调模装置,使得低压锁模力略高于锁模时遇到的阻力,显示时间很短,模厚的减少度与产生的锁模力成比,被松开锁模行程终止行程开关被压合的一瞬间;

显示出的工作压力一般比锁模油缸内的真实压力要低,同时又能达到启动高压锁模动作;

低压锁模力调节,保持低压锁模灵敏性调节低压锁模力应由低压锁模数控数值设定,使低压锁模力略高于锁模遇阻力,同能达启高压锁模作;

.。

立式成型机设备操作流程

1. 准备工作

- 检查机器的电源连接和供应系统是否正常。

- 检查液压系统中的油位和过滤器是否正常。

- 检查模具是否安装正确并已经润滑。

2. 材料准备

- 将塑料粒子或粉末放入料斗中。

- 检查料斗中是否有异物。

- 根据生产需求设置料斗加热温度。

3. 开机及预热

- 按下启动按钮开启机器。

- 等待机器进入预热状态。

- 预热时间根据材料和机器规格而定。

4. 设置工艺参数

- 根据生产需求设置射出压力、射出速度和冷却时间等参数。

- 参数设置需要根据实际情况进行调整和优化。

5. 试运行

- 进行几次试运行,观察成型件的质量。

- 必要时调整工艺参数,直至获得合格产品。

6. 正式生产

- 确认所有参数设置正确后,开始正式生产。

- 持续监控生产过程,确保产品质量稳定。

7. 维护保养

- 定期清理料斗和模具,防止残留物堆积。

- 检查液压系统,及时更换耗材。

- 按照规定对机器进行润滑和保养。

8. 关机

- 生产结束后,将机器运行至冷却循环完成。

- 切断电源,检查并清理机器。

- 对产品和废料进行分类回收或处理。

以上是立式成型机设备的基本操作流程,实际操作时还需结合具体机型、材料和产品要求进行调整和改进。

操作人员要熟练掌握操作技能,并严格遵守安全操作规程。

一、立式成型机的结构全图及说明各板块功能参数说明如下:1、操作开关红色开关代表紧急停止;绿色开关代表成型启动(左右各一个)一般手推模,按右边一个绿色按钮就可以启动成型,大的吊模需要左右绿色按钮一起才可以启动成型。

2、控制面板各参数说明上节温度--------设置螺杆炮筒上端温度下节温度--------设置螺杆炮筒下端温度,一般要比上端温度高3到5度时间------------依次设置低压、高压、射出、保压、松退、冷却的时间(秒为单位)手动------------设置成型模式为手动成型,一般用来调试机器半自动----------设置成型模式为半自动成型,一般机器参数调试好后,修改为半自动,成型作业开始洗料------------螺杆转动开始,开始自动加料清洗螺杆中的材料开模------------螺杆炮筒向后退,打开模具调模------------一般在手动模式下使用,模具慢慢合拢,调整模具射出------------成型材料由料嘴射出,但必须先加料,螺杆完成一次向下的动作顶出------------顶出装置完成一次向上顶出动作顶退------------顶出装置完成一次向下顶退动作松退------------也叫射退,就是螺杆向上动作,与射出动作向反,与背压也向反高压、低压、射压、保压-按住后可以在左边压力表上依次查看机器设置的高压、低压、射压、保压的压力参数电源开关-------成型机器温度及其电路设备电源开关马达启动-------成型机马达控制开关紧急停止-------紧急停止成型动作3、成型行程控制开关与储料行程开关关高压-----关闭高压的高度距离,即料嘴行程到此位置的时候,成型机器开始关闭高压,进入低压模式,准备开始合模,射料。

关模慢----关闭高速的高度距离,即料嘴行程到此位置的时候,成型机器开始关闭高速,进入低速模式,准备开始合模,射料。

开模完----模具打开的最高距离,即螺杆能后退的最高位置。

立式注塑机调机方法与技巧

立式注塑机是一种常见的注塑设备,它具有结构紧凑、占地面积小、操作方便等优点,因此在生产中得到了广泛应用。

然而,对于初学者来说,立式注塑机的调机可能会比较困难,下面就来介绍一些立式注塑机调机的方法与技巧。

调整模具。

在进行注塑生产之前,需要先将模具安装到注塑机上,并进行调整。

具体来说,需要调整模具的开合距离、模具的压合力、模具的温度等参数,以确保注塑过程中模具的正常运行。

调整注塑机的温度。

注塑机的温度对于注塑产品的质量有着非常重要的影响。

因此,在进行注塑生产之前,需要先调整注塑机的温度,以确保注塑过程中温度的稳定性和一致性。

具体来说,需要调整注塑机的加热器、冷却器等部件,以确保注塑机的温度能够达到预设值,并保持稳定。

第三,调整注塑机的压力。

注塑机的压力对于注塑产品的成型有着非常重要的影响。

因此,在进行注塑生产之前,需要先调整注塑机的压力,以确保注塑过程中压力的稳定性和一致性。

具体来说,需要调整注塑机的压力传感器、液压系统等部件,以确保注塑机的压力能够达到预设值,并保持稳定。

进行注塑生产。

在进行注塑生产之前,需要先将注塑原料放入注塑机中,并进行注塑生产。

具体来说,需要调整注塑机的注塑速度、

注塑压力、注塑时间等参数,以确保注塑产品的成型质量。

立式注塑机的调机需要掌握一定的方法与技巧,只有在正确的调整下,才能够保证注塑产品的成型质量。

因此,对于初学者来说,需要认真学习注塑机的调机方法与技巧,并进行实践操作,以提高自己的注塑技能水平。

文件类型设备作业指导书制定部门品质部版次: A0文件名称立式成型机操作说明书页次: 第 2 页/共 3 页版本修订内容描述修订日期制定人审核人批准人A0 首版发行2020-10-12 肖育文张楠徐宏智制定人/日期审核人/日期批准人/日期文件发行章肖育文/2020-10-12文件类型设备作业指导书制定部门品质部版次: A0文件名称立式成型机操作说明书页次: 第 2 页/共 3 页1.目的为使公司操作员能够更多的了解和掌握成型机的专业知识和技术,从而提高生产效率,减少成本浪费,安全作业。

2.范围适用于公司所有的立式成型机作业。

3.定义无4.职责无5.内容5.1立式成型机功率大小,可依盎司来确定,我们常用的成型机一般为(1.5, 2.0, 2.5, 3.5)盎司,盎司越大,机器功率就越大,反之就越小,功率大的机器,成型的产品体积也较大,盎司小的一般适用于成型较小的产品或内模,SR等。

5.2立式成型机有5个压力:5.2.1一压:射胶压力,起填充料的作用,一般调整在15~80KG左右。

5.2.2二压:保压压力,起保模作用,一般调整在5~40KG左右。

5.2.3高压:也可以称锁模压力,一般调整为70-110KG,最大不能超过140KG,模具小调整的一般较小,反之就越大。

5.2.4 低压:清除开模之躁音,一般调整在3-~5KG。

5.2.5 螺旋背压:使胶料在被螺杆输送和压缩过程中能够更紧密,胶料中的空气和水气,在经过压缩段压缩后,气体由料管后方排出,使射进模穴的胶料没有任何气体。

5.2.6 一般情况下,一压要比二压大,实际压力大小快慢也取决于PVC的流质及硬度。

5.3 操作开关:机器正前方有三个按钮,左右两边绿色的为半自动启动键,中间红色的为紧急启动键。

5.4 冷却时间:用于保护成型好之模型,使其不变形,一般调至5~10S。

5.5 射出时间:料管开始射料到射出成品叫射出时间,依成品大小而定,一般调至1~8S。

成型机调机技术与技巧

成型机调机技术是指对成型机进行调试和优化,以确保产品在生产过程中达到最佳的质量和效率。

下面将详细介绍成型机调机技术与技巧。

首先,成型机调机的第一步是调整模具。

模具的调整是确保产品质量的关键步骤。

需要调整的参数包括模具的位置、开合距离、压力、速度和保压时间等。

在调整模具时,需要使用适当的工具,例如螺丝刀、扳手和千分尺等。

其次,成型机的加热系统也需要进行调整。

加热系统的调整包括设置工作温度、调整加热时间和加热功率等参数。

需要注意的是,在调整加热系统时,需要根据产品的材料选择适当的温度和加热时间,以避免产品变形或出现其他问题。

第三,成型机的压力系统也需要进行调整。

压力系统的调整包括设置压力、调整保压时间和保压速度等参数。

在调整压力系统时,需要根据产品的形状和材料选择适当的压力和保压时间,以确保成品质量和生产效率。

第四,成型机的冷却系统也需要进行调整。

冷却系统的调整包括设置冷却时间、冷却速度和冷却温度等参数。

需要注意的是,冷却时间和温度需要根据产品的材料和形状进行调整,以避免产品在冷却过程中变形或出现其他问题。

最后,成型机调机的技巧包括对不同产品的生产工艺进行分析和优化,根据产品

的特点调整成型机的参数。

同时,需要定期检查和维护成型机,以确保其正常运行。

总之,成型机调机技术和技巧是确保产品质量和生产效率的关键步骤,需要仔细调整和分析,同时定期检查和维护成型机,以确保其正常运行。

在成型时,调试立式成型机多种方法

在实际生产当中,如果遇到一个较难成型的产品,可从人,机,料,法,环方面进行调试成型机,以达到生产之效果.

人员方面:

A.更换不同的技术人员调机。

机器方面:

A.更换比较稳定的成型机。

胶料方面:

A.将成型料烘烤好,不让他有任何的水分,并且要烤均匀

B.可换另一种厂商的胶料成型

方法方面:

A.调试背压

B.调试射速

C.调试冷却时间

D.模具装冷却水

E.成型机装冷却水

F.调试压力

G.调试温度

H.调试松退时间

I.调试胶料用量

J.将模具进料点搞均匀

K.将模具排气孔稍微搞深一些,以增加成型之排气

L.在模具上贴铜箔,以好增加排气

M.注意模具LOGO处深度及有无毛边,增加R角,以利脱模

N.将料头成型在下模

O.将模具上,下模用清洁水进行清洗

P.将进料点搞大或搞小

Q.将模具由一出六,只成型一四出

R.打脱模剂

S.将插头之铁壳用清洗水进行清洗后再成型

T.将插头之铁壳要组装到位,不可有翘起的现象。

环境方面:

A.控制工作场所温度及湿度。