直齿圆柱齿轮传动的弯曲强度计算.

- 格式:ppt

- 大小:525.50 KB

- 文档页数:7

11-4直齿圆柱齿轮传动的作用力及计算载荷:一、齿轮上的作用力:为了计算齿轮的强度,设计轴和选用轴承,有必要分析轮齿上的作用力。

当不计齿面的摩擦力时,作用在主动轮齿上的总压力将垂直于齿面,(因为齿轮传动一般都加以润滑,齿轮在齿啮合时,摩擦系数很小,齿面所受的摩擦力相对载荷很小,所以不必考虑),即为P175图11-5b所示的Fn(沿其啮合线方向),Fn可分解为两个分力:圆周力:Ft=2T1/d1 N径向力:Fr=Fttgα N而法向力:Fn=Ft/cosα NT1:小齿轮上的扭矩 T1=9550000p/n1 n·mmP:传递的功率(KW) d1:小齿轮分度圆直径 mmα:压力角 n1:小齿轮的转速(r·p·m)Ft1:与主动轮运动方向相反;Ft2与从动轮运动方向一致。

各力的方向 Fr:分别由作用点指向各轮轮心。

Fn:通过节点与基圆相切(由法切互为性质)。

根据作用力与反作用力的关系,主从动轮上各对的应力应大小相等,方向相反。

二、计算载荷:Fn是根据名义功率求得的法向力,称为名义载荷,理论上Fn沿齿宽均匀分布,但由于轴和轴承的变形,传动装置的制造安装误差等原因,载荷沿齿宽的分布并不均匀,即出现载荷集中现象(如P176图11-6所示,齿轮相对轴承不对称布置,由于轴的弯曲变形,齿轮将相互倾斜,这时,轮齿左端载荷增大,轴和轴承刚度越小,b越宽,载荷集中越严重。

此外,由于各种原动机和工作机的特性不同,齿轮制造误差以及轮齿变形等原因,还会引起附加动载荷。

精度越低,圆周速度V越大,附加载荷越大。

因此在计算强度时,通常以计算载荷K·Fn代替名义载荷Fn,以考虑上两因素的影响。

K—载荷系数表达式11-311-5 直齿圆柱齿轮的齿面接触强度计算:一、设计准则:齿轮强度计算是根据齿轮失效形式来决定的,在闭式传动中,轮齿的失效形式主要是齿面点蚀,开式传动中,是齿轮折断,在高速变截的齿轮传动中,还会出现胶合破坏,因胶合破坏的计算方法有待进一步验证和完善。

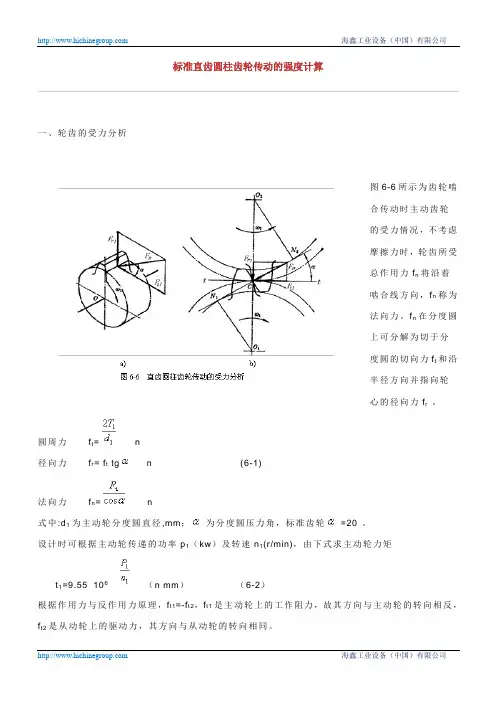

标准直齿圆柱齿轮传动的强度计算一、轮齿的受力分析图6-6所示为齿轮啮合传动时主动齿轮的受力情况,不考虑摩擦力时,轮齿所受总作用力f n将沿着啮合线方向,f n称为法向力。

f n在分度圆上可分解为切于分度圆的切向力f t和沿半径方向并指向轮心的径向力f r 。

圆周力f t=n径向力 f r= f t tg n (6-1)法向力 f n=n式中:d1为主动轮分度圆直径,mm;为分度圆压力角,标准齿轮=20°。

设计时可根据主动轮传递的功率p1(kw)及转速n1(r/min),由下式求主动轮力矩t1=9.55×106×(n mm)(6-2)根据作用力与反作用力原理,f t1=-f t2,f t1是主动轮上的工作阻力,故其方向与主动轮的转向相反,f t2是从动轮上的驱动力,其方向与从动轮的转向相同。

同理,f r1=-f r2,其方向指向各自的轮心。

二、载荷与载荷系数由上述求得的法向力f n 为理想状况下的名义载荷。

由于各种因素的影响,齿轮工作时实际所承受的载荷通常大于名义载荷,因此,在强度计算中,用载荷系数k 考虑各种影响载荷的因素,以计算载荷f nc 代替名义载荷f n 。

其计算公式为(6-3)式中:k 为载荷系数,见表6-3。

表6-3 载荷系数k二、齿根弯曲疲劳强度计算齿根处的弯曲强度最弱。

计算时设全部载荷由一对齿承担,且载荷作用于齿顶,将轮齿看作悬臂梁,其危险截面可用30o 切线法确定,即作与轮齿对称中心线成30o 夹角并与齿根过渡曲线相切的两条直线,连接两切点的截面即为齿根的危险截面,如图6-7所示。

运用材料力学的方法,可得轮齿弯曲强度校核的公式为= ≤或σf =≤(6-4)或由上式得计算模数m的设计公式m≥ (6-5)式中:=b/d1称齿宽系数(b为大齿轮宽度),由表6-4查取;称为齿形系数,由图6-8查取;[]为弯曲许用应力,由式6-8计算。

表6-4齿宽系数=b/d1三、齿面接触疲劳强度计算齿面接触疲劳强度计算是为了防止齿间发生疲劳点蚀的一种计算方法,它的实质是使齿面节线处所产生的最大接触应力小于齿轮的许用接触应力,齿面接触应力的计算公式是以弹性力学中的赫兹公式为依据的,对于渐开线标准直齿圆柱齿轮传动,其齿面接触疲劳强度的校核公式为≤或≤ (6-6)将上式变换得齿面接触疲劳强度的设计公式d1≥ (6-7)式中:“±”分别用于外啮合、内啮合齿轮;z e为齿轮材料弹性系数,见表6-5;z h为节点区域系数,标准直齿轮正确安装时z h =2.5;[σh]为两齿轮中较小的许用接触应力,由式6-9计算;u为齿数比,即大齿轮齿数与小齿轮齿数之比。

标准直齿圆柱齿轮传动的强度可以根据以下步骤进行计算:

1.确定齿轮上所受的力。

这包括圆周力(Ft)、径向力(Fr)和法向力

(Fn)。

2.根据圆周力和齿轮的节圆直径(d1),计算出转矩(T1)。

转矩可以用公

式T1 = 2 × Ft × tanα来表示,其中α是啮合角,通常取值为20°。

3.根据转矩和齿宽,计算出弯曲应力。

弯曲应力可以用公式σ= Ft/Wb来表

示,其中Wb是齿宽。

4.根据齿根处的弯曲应力,计算出弯曲疲劳强度系数。

这个系数通常由实验

确定,也可以通过查阅相关设计手册获得。

5.根据弯曲疲劳强度系数和弯曲应力,计算出弯曲疲劳极限。

弯曲疲劳极限

可以用公式σHlim = k × Wb × Ft来表示,其中k是弯曲疲劳强度系数。

6.根据弯曲疲劳极限,计算出安全系数。

安全系数可以用公式H=σHlim/σH

来表示,其中σH是工作应力。

7.根据安全系数和弯曲应力,计算出许用弯曲应力。

许用弯曲应力可以用公

式σH=σHlim/S来表示,其中S是安全系数。

以上是标准直齿圆柱齿轮传动强度的计算步骤,希望能对您有所帮助。

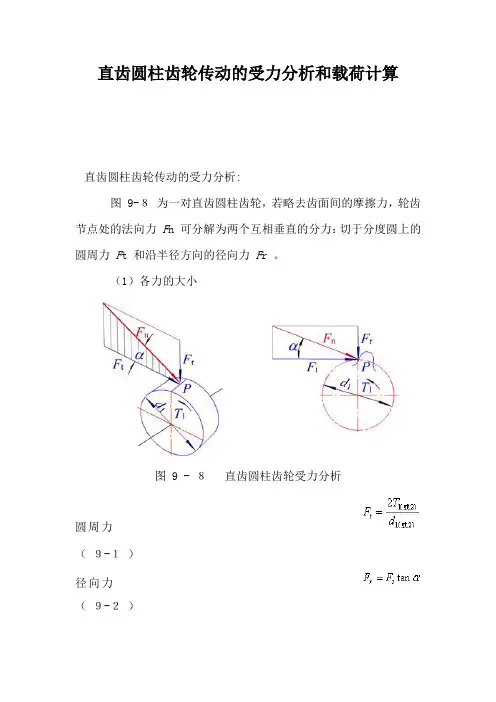

直齿圆柱齿轮传动的受力分析和载荷计算直齿圆柱齿轮传动的受力分析:图 9-8为一对直齿圆柱齿轮,若略去齿面间的摩擦力,轮齿节点处的法向力F n 可分解为两个互相垂直的分力:切于分度圆上的圆周力F t 和沿半径方向的径向力F r 。

(1)各力的大小图 9 - 8直齿圆柱齿轮受力分析圆周力(9-1)径向力(9-2)法向力(9-3)其中转矩(9-4)式中:T1 ,T2 是主、从动齿轮传递的名义转矩,N.mm ;d1 ,d2 是主、从动齿轮分度圆直径, mm ;为分度圆压力角;P是额定功率, kW ;n1 ,n2 是主动齿轮、从动轮的转速, r/min 。

作用在主动轮和从动轮上的各对应力大小相等,方向相反。

即:,,(2)各力的方向主动轮圆周力的方向与转动方向相反;从动轮圆周力的方向与转动方向相同;径向力F r 分别指向各自轮心 ( 外啮合齿轮传动 ) 。

9.4.2 计算载荷前面齿轮力分析中的F n 、F t 和F r 及F a 均是作用在轮齿上的名义载荷。

原动机和工作机性能的不同有可能产生振动和冲击;轮齿在啮合过程中会产生动载荷;制造安装误差或受载后轮齿的弹性变形以及轴、轴承、箱体的变形,会使载荷沿接触线分布不均,而同时啮合的各轮齿间载荷分配不均等,因此接触线单位长度的载荷会比由名义载荷计算的大。

所以须将名义载荷修正为计算载荷。

进行齿轮的强度计算时,按计算载荷进行计算。

(9-4)计算载荷(9 - 5)载荷系数(9- 6)式中:K是载荷系数;K A 是使用系数;K v 是动载系数;是齿向载荷分布系数;是齿间载荷分配系数。

1 .使用系数K A使用系数K A 是考虑由于齿轮外部因素引起附加动载荷影响的系数。

其取决于原动机和工作机的工作特性、轴和联轴器系统的质量和刚度以及运行状态。

其值可按表 9 - 3选取。

表 9-3使用系数K A工作机的工作特性工作机器原动机的工作特性及其示例电动机、均匀运转的蒸气机、燃气轮机蒸气机、燃气轮机液压装置电动机(经多缸内燃机单缸内燃机(小的,启动转矩大)常启动启动转矩大)均匀平稳发电机、均匀传送的带式或板式运输机、螺旋输送机、轻型升降机、机床进给机构、通风机、轻型离心机、均匀密度材料搅拌机等1.00 1.101.251.50轻微冲击不均匀传送的带式输送机、机床的主传动机构、重型升降机、工业与矿用风机、重型离心机、变密度材料搅拌机、给水泵、转炉、轧机、1.25 1.351.51.75中等冲击橡木工机械、胶积压机、橡胶和塑料作间断工作的搅拌机、轻型球磨机、木工机械、钢坯初轧机、提升装置、单缸活塞泵等1.50 1.601.752.00严重挖掘机、重型球磨机、橡 1.75 1.85 2.0 2.25冲击胶揉合机、落沙机、破碎机、重型给水泵、旋转式钻探装置、压砖机、带材冷轧机、压坯机等0或更大注: 1. 对于增速传动,根据经验建议取表中值的 1.1 倍。

习题与参考答案一、单项选择题(从给出的A、B、C、D中选一个答案)1 ★一般开式齿轮传动的主要失效形式是。

A. 齿面胶合B. 齿面疲劳点蚀C. 齿面磨损或轮齿疲劳折断D. 轮齿塑性变形2 ★高速重载齿轮传动,当润滑不良时,最可能出现的失效形式是。

A. 齿面胶合B. 齿面疲劳点蚀C. 齿面磨损D. 轮齿疲劳折断3 45钢齿轮,经调质处理后其硬度值约为。

A. 45~50 HRCB. 220~270 HBSC. 160~180 HBSD. 320~350 HBS4 齿面硬度为56~62HRC的合金钢齿轮的加工工艺过程为。

A. 齿坯加工→淬火→磨齿→滚齿B. 齿坯加工→淬火→滚齿→磨齿C. 齿坯加工→滚齿→渗碳淬火→磨齿D. 齿坯加工→滚齿→磨齿→淬火5 齿轮采用渗碳淬火的热处理方法,则齿轮材料只可能是。

A. 45钢B. ZG340-640C. 20CrD. 20CrMnTi6 齿轮传动中齿面的非扩展性点蚀一般出现在。

A. 跑合阶段B. 稳定性磨损阶段C. 剧烈磨损阶段D. 齿面磨料磨损阶段7 对于开式齿轮传动,在工程设计中,一般。

A. 按接触强度设计齿轮尺寸,再校核弯曲强度B. 按弯曲强度设计齿轮尺寸,再校核接触强度C. 只需按接触强度设计D. 只需按弯曲强度设计8 一对标准直齿圆柱齿轮,若z1=18,z2=72,则这对齿轮的弯曲应力。

A. σF1>σF2B. σF1<σF2C. σF1=σF2D. σF1≤σF29 ★对于齿面硬度≤350HBS的闭式钢制齿轮传动,其主要失效形式为。

A. 轮齿疲劳折断B. 齿面磨损C. 齿面疲劳点蚀D. 齿面胶合10 ★一减速齿轮传动,小齿轮1选用45钢调质;大齿轮选用45钢正火,它们的齿面接触应力。

A. σH1>σH2B. σH1<σH2C. σH1=σH2D. σH1≤σH211 ★对于硬度≤350HBS的闭式齿轮传动,设计时一般。

A. 先按接触强度计算B. 先按弯曲强度计算C. 先按磨损条件计算D. 先按胶合条件计算12 设计一对减速软齿面齿轮传动时,从等强度要求出发,大、小齿轮的硬度选择时,应使。

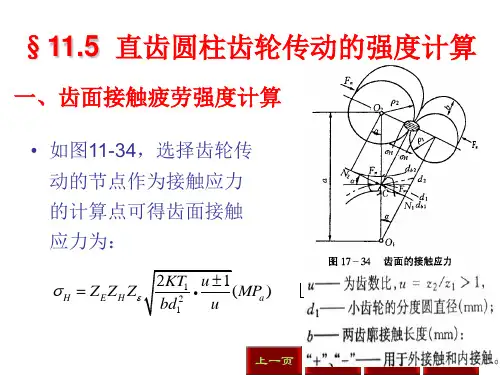

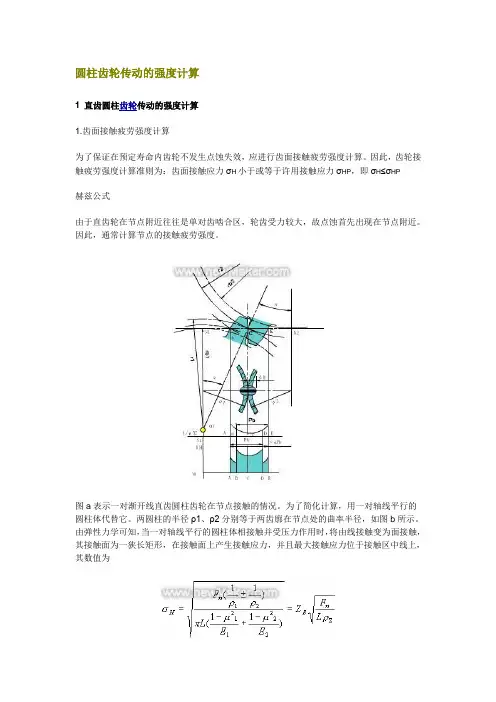

圆柱齿轮传动的强度计算1 直齿圆柱齿轮传动的强度计算1.齿面接触疲劳强度计算为了保证在预定寿命内齿轮不发生点蚀失效,应进行齿面接触疲劳强度计算。

因此,齿轮接触疲劳强度计算准则为:齿面接触应力σH小于或等于许用接触应力σHP,即σH≤σHP赫兹公式由于直齿轮在节点附近往往是单对齿啮合区,轮齿受力较大,故点蚀首先出现在节点附近。

因此,通常计算节点的接触疲劳强度。

图a表示一对渐开线直齿圆柱齿轮在节点接触的情况。

为了简化计算,用一对轴线平行的圆柱体代替它。

两圆柱的半径ρ1、ρ2分别等于两齿廓在节点处的曲率半径,如图b所示。

由弹性力学可知,当一对轴线平行的圆柱体相接触并受压力作用时,将由线接触变为面接触,其接触面为一狭长矩形,在接触面上产生接触应力,并且最大接触应力位于接触区中线上,其数值为式中σH-接触应力(Mpa)Fn-法向力(N)L-接触线长度(mm)rS-综合曲率半径(mm);±-正号用于外接触,负号用于内接触ZE-材料弹性系数(),,其中E1、E2分别为两圆柱体材料的弹性模量(MPa);m1、m2分别为两圆柱体材料的泊松比。

上式表明接触应力应随齿廓上各接触点的综合曲率半径的变化而不同,且靠近节点的齿根处最大(图c、d)。

但为了简化计算,通常控制节点处的接触应力。

节点处的参数(1)综合曲率半径由图可知,,代入rE公式得式中:,称为齿数比。

对减速传动,u=i;对增速传动,u=1/i。

因,则有(2)计算法向力(3)接触线长度L引入重合度系数Ze,令接触线长度将上述参数代入最大接触应力公式得接触疲劳强度计算公式令,称为节点区域系数。

则得(1) 齿面接触疲劳强度的校核公式齿面接触疲劳强度的校核公式为(2) 齿面接触疲劳强度设计公式设齿宽系数,并将代入上式,则得齿面接触疲劳强度的设计公式式中:d1-小齿轮分度圆直径(mm);ZE-材料弹性系数(),按下表查取;注:泊松比m1=m2=0.3Z H-节点区域系数,考虑节点处轮廓曲率对接触应力的影响,可由下左图查取。

1. 齿面接触疲劳强度的计算齿面接触疲劳强度的计算中,由于赫兹应力是齿面间应力的主要指标,故把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度。

齿面接触疲劳强度核算时,根据设计要求可以选择不同的计算公式。

用于总体设计和非重要齿轮计算时,可采用简化计算方法;重要齿轮校核时可采用精确计算方法。

分析计算表明,大、小齿轮的接触应力总是相等的。

齿面最大接触应力一般出现在小轮单对齿啮合区内界点、节点和大轮单对齿啮合区内界点三个特征点之一。

实际使用和实验也证明了这一规律的正确。

因此,在齿面接触疲劳强度的计算中,常采用节点的接触应力分析齿轮的接触强度。

强度条件为:大、小齿轮在节点处的计算接触应力均不大于其相应的许用接触应力,即:⑴圆柱齿轮的接触疲劳强度计算1)两圆柱体接触时的接触应力在载荷作用下,两曲面零件表面理论上为线接触或点接触,考虑到弹性变形,实际为很小的面接触。

两圆柱体接触时的接触面尺寸和接触应力可按赫兹公式计算。

两圆柱体接触,接触面为矩形(2axb),最大接触应力σHmax位于接触面宽中线处。

计算公式为:接触面半宽:最大接触应力:•F——接触面所受到的载荷•ρ——综合曲率半径,(正号用于外接触,负号用于内接触)•E1、E2——两接触体材料的弹性模量•μ1、μ2——两接触体材料的泊松比2)齿轮啮合时的接触应力两渐开线圆柱齿轮在任意一处啮合点时接触应力状况,都可以转化为以啮合点处的曲率半径ρ1、ρ2为半径的两圆柱体的接触应力。

在整个啮合过程中的最大接触应力即为各啮合点接触应力的最大值。

节点附近处的ρ虽然不是最小值,但节点处一般只有一对轮齿啮合,点蚀也往往先在节点附近的齿根表面出现,因此,接触疲劳强度计算通常以节点为最大接触应力计算点。

参数直齿圆柱齿轮斜齿圆柱齿轮节点处的载荷为综合曲率半径为接触线的长度为,3)圆柱齿轮的接触疲劳强度将节点处的上述参数带入两圆柱体接触应力公式,并考虑各载荷系数的影响,得到:接触疲劳强度的校核公式为:接触疲劳强度的设计公式为:•KA——使用系数•KV——动载荷系数•KHβ——接触强度计算的齿向载荷分布系数•KHα——接触强度计算的齿间载荷分配系数•Ft——端面内分度圆上的名义切向力,N;•T1——端面内分度圆上的名义转矩,N.mm;•d1——小齿轮分度圆直径,mm;•b ——工作齿宽,mm,指一对齿轮中的较小齿宽;•u ——齿数比;•ψd——齿宽系数,指齿宽b和小齿轮分度圆直径的比值(ψd=b/d1)。

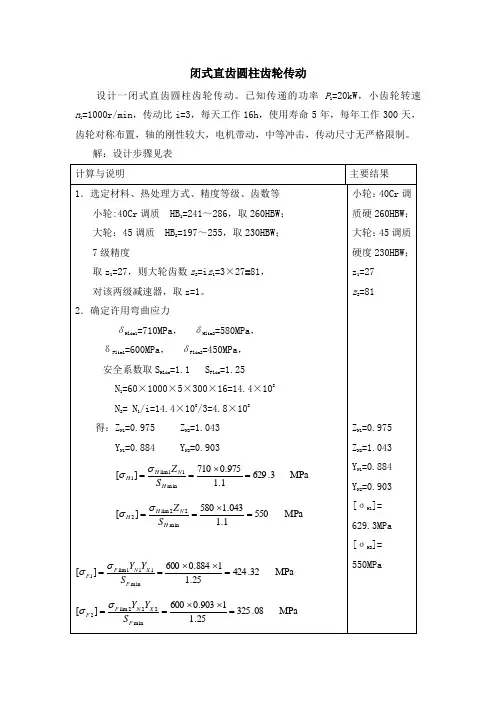

闭式直齿圆柱齿轮传动设计一闭式直齿圆柱齿轮传动。

已知传递的功率P 1=20kW ,小齿轮转速n 1=1000r/min ,传动比i=3,每天工作16h ,使用寿命5年,每年工作300天,齿轮对称布置,轴的刚性较大,电机带动,中等冲击,传动尺寸无严格限制。

解:设计步骤见表 1.选定材料、热处理方式、精度等级、齿数等小轮:40Cr 调质 HB 1=241~286,取260HBW ; 大轮:45调质 HB 2=197~255,取230HBW ; 7级精度取z 1=27,则大轮齿数z 2=i z 1=3×27=81, 对该两级减速器,取z=1。

2.确定许用弯曲应力δHlim1=710MPa ,δHlim2=580MPa , δFlim1=600MPa ,δFlim2=450MPa ,安全系数取S Hlim =1.1 S Flim =1.25N 1=60×1000×5×300×16=14.4×108 N 2= N 1/i=14.4×108/3=4.8×108 得:Z N1=0.975 Z N2=1.043Y N1=0.884 Y N2=0.903MPa 3.6291.1975.0710][min11lim 1=⨯==H N H H S Z σσMPa 5501.1043.1580][min22lim 2=⨯==H N H H S Z σσMPa 32.42425.11884.0600][min111lim 1=⨯⨯==F X N F F S Y Y σσMPa 08.32525.11903.0600][min222lim 2=⨯⨯==F X N F F S Y Y σσ3.按齿面接触强度设计 (1)工作转矩mm N n P T ⋅=⨯=⨯=1910001000201055.91055.961161(2)载荷系数K A =1.5 K V =1.15 K =1.09K = K A K V K =1×1.15×1.09=1.88 (3)计算齿面弯曲应力查的弹性变形系数:Z E =189.8 节点区域系数: Z H =2.5。

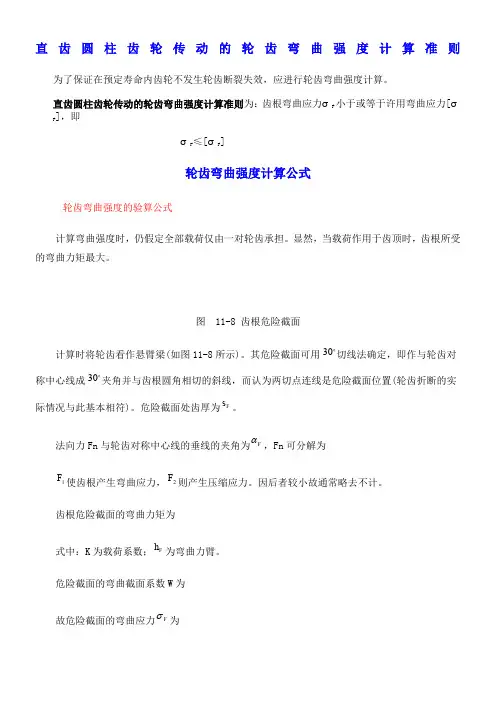

直齿圆柱齿轮传动的轮齿弯曲强度计算准则 为了保证在预定寿命内齿轮不发生轮齿断裂失效,应进行轮齿弯曲强度计算。

直齿圆柱齿轮传动的轮齿弯曲强度计算准则为:齿根弯曲应力σF 小于或等于许用弯曲应力[σF ],即σF ≤[σF ]轮齿弯曲强度计算公式轮齿弯曲强度的验算公式计算弯曲强度时,仍假定全部载荷仅由一对轮齿承担。

显然,当载荷作用于齿顶时,齿根所受的弯曲力矩最大。

图 11-8 齿根危险截面计算时将轮齿看作悬臂梁(如图11-8所示)。

其危险截面可用切线法确定,即作与轮齿对称中心线成夹角并与齿根圆角相切的斜线,而认为两切点连线是危险截面位置(轮齿折断的实际情况与此基本相符)。

危险截面处齿厚为。

法向力Fn 与轮齿对称中心线的垂线的夹角为,Fn 可分解为 使齿根产生弯曲应力,则产生压缩应力。

因后者较小故通常略去不计。

齿根危险截面的弯曲力矩为式中:K 为载荷系数;为弯曲力臂。

危险截面的弯曲截面系数W 为故危险截面的弯曲应力为 3030F s F α1F 2F F h F σ令式中称为齿形系数....。

因和均与模数成正比,故值只与齿形中的尺寸比例有关而与模数无关,对标准齿轮仅决定于齿数。

由此可得轮齿弯曲强度的验算公式Mpa (a)通常两齿轮的齿形系数和并不相同,两齿轮材料的许用弯曲应力[]和[]也不相同,因此应分别验算两个齿轮的弯曲强度。

轮齿弯曲强度设计公式引入齿宽系数,可得轮齿弯曲强度设计公式为mm (b)上式中的负号用于内啮合传动。

内齿轮的齿形系数可参阅有关书籍。

式(a )和(b)中为小齿轮齿数;的单位为N ·mm ;b 和m 的单位为mm ;和[]的单位为MPa 。

式(b)中的应代入和中的较大者。

算得的模数应圆整为标准模数。

传递动力的齿轮,其模数不宜小于1.5mm 。

26()cos ()cos F F F F h m Y s m αα=F Y F h F s F Y 1112122[]F F F F KTY KTY bd m bm z σσ==≤1F Y 2F Y 1F σ2F σa ba ψ=m ≥1z 1T F σF σ[]F F Y σ11[]F F Y σ22[]F F Y σ在满足弯曲强度的条件下可适当地选取较多的齿数,因齿数增多可使传动平稳;在中心距a 一定时,齿数增多则模数减小,顶圆尺寸也随之减小,有利于节省材料和加工工时。

§8-5 标准直齿圆柱齿轮传动的强度计算一.齿轮传动承载能力计算依据轮辐、轮缘、轮毂等设计时,由经验公式确定尺寸。

若设计新齿,可参《工程手册》20、22篇,用有限元法进行设计。

轮齿的强度计算:1.齿根弯曲强度计算:应用材料力学弯曲强度公式WMb =σ进行计算。

数学模型:将轮齿看成悬臂梁,对齿根进行计算,针对齿根折断失效。

因为齿轮轮缘刚性较大,所以可将齿看成宽度为的悬臂梁,并以此作为推导齿根弯曲应力计算公式的力学模型。

1)危险剖面及其位置 受载齿的危险剖面是一在轮齿根部的平剖面,位置在与齿廓对称中线各成300的二直线与齿根过渡曲线相切处。

2)载荷及其作用位置1≥ε的齿轮传动,当载荷作用于齿顶时,(力一定)力臂最大,但此时相邻的一对齿仍在啮合,载荷由两对齿分担,齿根弯矩不一定最大。

当轮齿在节线附近啮合时,只有一对齿啮合,但此时力臂不是最大,齿根弯矩不一定最大。

齿根所受最大弯矩发生在轮齿啮合点位于单对齿啮合区最高点。

进行弯曲疲劳强度计算时,对于制造精度较低(7级及以下)的齿轮传动,因为制造误差较大,可认为载荷的大部分甚至全部由在齿顶啮合的轮齿承受,轮齿根部产生最大弯矩。

为简化计算,对于制造精度较低(7级及7级以下)的齿轮传动,常将齿顶作为齿根弯曲强度计算时的载荷作用位置,并按全部载荷作用于一对轮齿进行计算。

对制造精度较高(6级及以上)的齿轮传动,应考虑重合度的影响,其计算方法参GB3480-83或有关资料。

3)齿根弯曲应力计算公式 将ca p 分解成γγsin cos ca ca p p 和,并将其简化到危险截面上,γcos ca p --产生剪应力τ,γsin ca p 产生压应力σc ,γcos .h p M ca =产生弯曲应力σF 。

分析表明,σF 起主要作用,若只用σF 计算齿根弯曲疲劳强度,误差很小(<5%),在工程计算允许范围内,所以危险剖面上只考虑σF 。

单位齿宽(b=1)时齿根危险截面的理论弯曲应力为220cos .66*1cos .S h p S h p W M ca ca F γγσ===令αcos ,,b KF L KF p m K S m K h tn ca S h ====,代入上式,得()αγαγσcos cos 6.cos cos ..6220S h t S h t F K K bm KF m K b m K KF ==令 αγcos cos 62S h Fa K K Y =Fa Y --齿形系数,表示齿轮齿形对σF 的影响。

直齿圆柱齿轮强度计算一、轮齿的失效齿轮传动就装置形式来讲,有开式、半开式及闭式之分;就利用情形来讲有低速、高速及轻载、重载之别;就齿轮材料的性能及热处置工艺的不同,轮齿有较脆(如经整体淬火、齿面硬度较高的钢齿轮或铸铁齿轮)或较韧(如经调质、常化的优质钢材及合金钢齿轮),齿面有较硬(轮齿工作面的硬度大于350HBS或38HRC,并称为硬齿面齿轮)或较软(轮齿工作面的硬度小于或等于350HBS或38HRC,并称为软齿面齿轮)的不一样。

由于上述条件的不同,齿轮传动也就显现了不同的失效形式。

一样地说,齿轮传动的失效主若是轮齿的失效,而轮齿的失效形式又是多种多样的,那个地址只就较为常见的轮齿折断和工作面磨损、点蚀,胶合及塑性变形等略作介绍,其余的轮齿失效形式请参看有关标准。

至于齿轮的其它部份(如齿圈、轮辐、轮毂等),除对齿轮的质量大小需加严格限制外,通常只需按体会设计,所定的尺寸对强度及刚度均较富裕,实践中也极少失效。

轮齿折断轮齿折断有多种形式,在正常情况下,主要是齿根弯曲疲劳折断,因为在轮齿受载时,齿根处产生的弯曲应力最大,再加上齿根过渡部分的截面突变及加工刀痕等引起的应力集中作用,当轮齿重复受载后,齿根处就会产生疲劳裂纹,并逐步扩展,致使轮齿疲劳折断(见)。

此外,在轮齿受到突然过载时,也可能出现过载折断或剪断;在轮齿受到严重磨损后齿厚过分减薄时,也会在正常载荷作用下发生折断。

在斜齿圆柱齿轮(简称斜齿轮)传动中,轮齿工作面上的接触线为一斜线(参看),轮齿受载后,如有载荷集中时,就会发生局部折断。

若制造或安装不良或轴的弯曲变形过大,轮齿局部受载过大时,即使是直齿圆柱齿轮(简称直齿轮),也会发生局部折断。

为了提高齿轮的抗折断能力,可采取下列措施:1)用增加齿根过渡圆角半径及消除加工刀痕的方法来减小齿根应力集中;2)增大轴及支承的刚性,使轮齿接触线上受载较为均匀;3)采用合适的热处理方法使齿芯材料具有足够的韧性;4)采用喷丸、滚压等工艺措施对齿根表层进行强化处理。