连接器产品设计及案例分析(超全面,超详细)

- 格式:ppt

- 大小:2.08 MB

- 文档页数:46

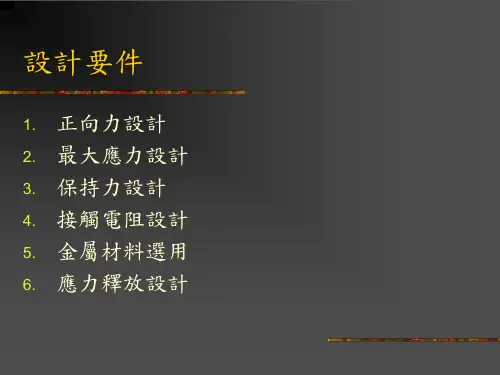

连接器各零件设计重点1.Housing☆连接器的主结构。

☆其它各零件靠它决定空间定位。

☆导体零件间的绝缘功能。

☆尺寸规划须兼顾成型性。

☆选材料须顾虑客户的制程条件。

☆因应用段需求而须限制模具进胶口者,须注明于图面上。

它是整个连接器的主体构件,其它的零件往它身上组装。

它大致决定连接器的外观尺寸,需确认其结构强度能承受最终使用者正常使用的破坏力或是客户明定的测试规格(例如:要求施加各方向的力于外接cable,不能看到破坏;或是安装螺丝时,施加适当的扭力不能造成破坏)。

既然是主体构件,自然肩负各零件定位的责任,因此与其它零件互配部位的尺寸与公差(包括几何公差)需拿捏适当。

重要feature ( 例如:安装端子的孔,其抽屉宽度)若是由单一模仁决定其尺寸,而该模仁又可由磨床加工制作,则可设定尺寸公差+ /- 0.02 mm,以确保功能。

其它如正位度、平面度、轮廓度等几何公差也要适当运用,方可确保功能。

端子除了靠housing 做空间上的定位,还须靠housing 对它的固持力量来产生端子力学行为上的边界条件(例如悬臂梁式端子的fixed end ),进而在公母座配接时产生适当的正向力,同时避免退pin 的情形发生。

因此端子与housing 的干涉段尺寸与形状拿捏必须非常小心。

适当的端子倒刺形状以及干涉量,才能得到适当的端子保持力,又不至于因干涉过大造成housing 变形或破裂。

在电气功能方面,housing 肩负各导体零件之间的绝缘功能,以一般工程塑料阻抗值而言,只要射出成型做得到的厚度,后续加工过程又没有造成结构破坏,则塑料产生的绝缘阻抗与耐电压效果都可符合规格要求。

只有在吸湿性非常强的材料或是端子压入造成塑料隔栏破裂的情况下,可能发生塑料部分的绝缘阻抗或耐电压不合格的情形,否则该担心的多半是裸露在塑料之外的导体零件之间的绝缘效果,因为空气的绝缘效果远不及工程塑料的好。

Housing 的设计除了考虑上述的功能性,也须考虑射出成型的制造性,太厚或太薄或是厚薄不均都不适合,太厚则缩水严重,太薄不易饱模,厚薄不均则液态塑料充填时流动波前不平衡易造成冷却翘曲。

射频射频连接器的基本结构及产品介绍连接器的基本结构及产品介绍典型型号典型型号::N 型:外导体内径为7mm(0.276英寸)、特性阻抗50Ω(75Ω)的螺纹式射频同轴连接器。

(IEC169-16)BNC 型:外导体内径为6.5mm(0.256英寸)、特性阻抗50Ω的卡口锁定式射频同轴连接器。

(IEC169-8)TNC 型:外导体内径为6.5mm(0.256英寸)、特性阻抗50Ω的螺纹式射频同轴连接器。

(IEC169-17)SMA 型:外导体内径为4.13mm(0.163英寸)、特性阻抗50Ω的螺纹式射频同轴连接器。

(IEC169-15)SMB 型:外导体内径为3mm(0.12英寸)、特性阻抗50Ω的推入锁定式射频同轴连接器。

(IEC169-10)SMC 型:外导体内径为3mm(0.12英寸)、特性阻抗50Ω的螺纹式射频同轴连接器。

(IEC169-9)SSMA 型:外导体内径为2.79mm(0.11英寸)、特性阻抗50Ω的螺纹式射频同轴连接器。

(IEC169-18)SSMB 型:外导体内径为2.08mm(0.082英寸)、特性阻抗50Ω的推入锁定式射频同轴连接器。

(IEC169-19)SSMC 型:外导体内径为2.08mm(0.082英寸)、特性阻抗50Ω的螺纹式射频同轴连接器。

(IEC169-20)SC 型(SC-A 和SC-B 型):外导体内径为9.5mm(0.374英寸)、特性阻抗50Ω的螺纹式(两种型号有不同类型连接螺纹)射频同轴连接器。

(IEC169-21)APC7型:外导体内径为7mm(0.276英寸)、特性阻抗50Ω的精密中型射频同轴连接器。

(IEC457-2)APC3.5型(3.5mm):外导体内径为3.5mm(0.138英寸)、特性阻抗50Ω的螺纹式射频同轴连接器。

(IEC169-23K 型(2.92mm):外导体内径为2.92mm(0.115英寸)、特性阻抗50Ω的螺纹式射频同轴连接器。

毕业论文连接器产品的生产制作概述1 引言1.1 论文研究背景连接器制造业作为电子元件的第二大支柱产业,其产品是一种具有电气连接特性的功能元件,主要功能是在器件与组件、组件与机柜、系统与子系统之间起到电气连接和信号传递的作用,是构成整机电路系统电气连接必不可少的基础元件之一。

如今,连接器已广泛应用于航空航天、军事装备、通讯、计算机、汽车、工业、家用电器等领域。

随着全球电子业的复苏,从2002年起连接器的全球总产值连续5年保持着增长势头,2004年更是高达333亿美元。

在全球市场发展的带动下,中国的连接器市场表现出不可思议的勃勃生机。

但是,当我们为包括连接器制造在内的电子制造业在中国的高速发展而欣喜雀跃的同时,更需要认真地分析自身存在的问题:一方面,单纯的制造利润日益微薄,如何创新、如何拥有自我知识产权的核心技术等一系列问题向制造商们提出新的严峻挑战;另一方面,精密加工和设备制造的水平很大程度上限制了中国自身产业能力的进一步提高和中国基础制造能力的提升,如何提高精密加工技术、设备开发制造能力,对于下游加工商、设备制造商以及相关的运动控制与机器视觉系统集成商而言,无不意味着巨大的考验。

日本之所以能拥有世界上最高水平的电子制造业,正是由于无论是产业上游的材料技术、原材料加工水平,中游的精密加工技术、材料、零部件、制造设备,还是下游的最终产品制造技术,日本企业都达到了世界电子制造业的最高水平。

人民币升值、劳动力成本逐年提高、印度等新制造基地的悄然发展,已然对中国在制造业的世界地位造成不小的冲击。

但正如我们所见,国外企业依然没有停止投资中国的步伐,本土制造企业的能力也在不断提升,这正是由于中国已经拥有了成熟的产业链网络。

可是,如何进一步降低成本、提高品质、提升技术、加快产品开发与制造周期,成为了每个企业所必须面对的严峻挑战。

从产品的角度看,微型化、高密度、集成化、高传输速度,应该是未来电子制造业的发展趋势。

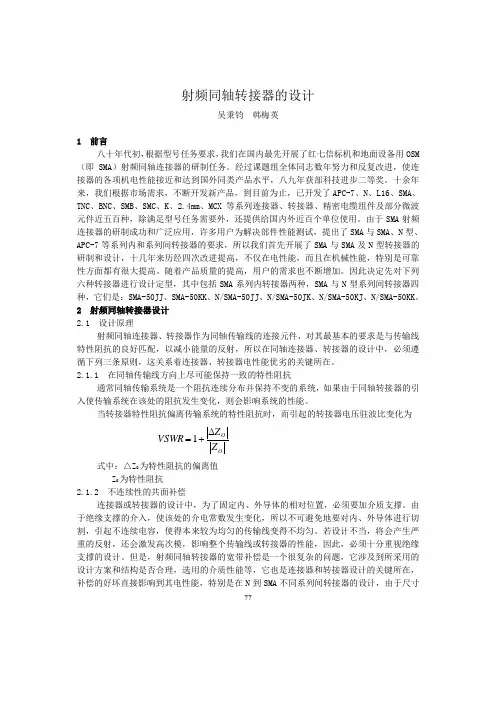

77射频同轴转接器的设计吴秉钧 韩梅英1 前言八十年代初,根据型号任务要求,我们在国内最先开展了红七信标机和地面设备用OSM (即SMA )射频同轴连接器的研制任务。

经过课题组全体同志数年努力和反复改进,使连接器的各项机电性能接近和达到国外同类产品水平,八九年获部科技进步二等奖。

十余年来,我们根据市场需求,不断开发新产品,到目前为止,已开发了APC-7、N 、L16、SMA 、TNC 、BNC 、SMB 、SMC 、K 、2.4mm 、MCX 等系列连接器、转接器、精密电缆组件及部分微波元件近五百种,除满足型号任务需要外,还提供给国内外近百个单位使用。

由于SMA 射频连接器的研制成功和广泛应用,许多用户为解决部件性能测试,提出了SMA 与SMA 、N 型、APC-7等系列内和系列间转接器的要求,所以我们首先开展了SMA 与SMA 及N 型转接器的研制和设计,十几年来历经四次改进提高,不仅在电性能,而且在机械性能,特别是可靠性方面都有很大提高。

随着产品质量的提高,用户的需求也不断增加。

因此决定先对下列六种转接器进行设计定型,其中包括SMA 系列内转接器两种,SMA 与N 型系列间转接器四种,它们是:SMA-50JJ 、SMA-50KK 、N/SMA-50JJ 、N/SMA-50JK 、N/SMA-50KJ 、N/SMA-50KK 。

2 射频同轴转接器设计2.1 设计原理射频同轴连接器、转接器作为同轴传输线的连接元件,对其最基本的要求是与传输线特性阻抗的良好匹配,以减小能量的反射,所以在同轴连接器、转接器的设计中,必须遵循下列三条原则,这关系着连接器、转接器电性能优劣的关键所在。

2.1.1 在同轴传输线方向上尽可能保持一致的特性阻抗通常同轴传输系统是一个阻抗连续分布并保持不变的系统,如果由于同轴转接器的引入使传输系统在该处的阻抗发生变化,则会影响系统的性能。

当转接器特性阻抗偏离传输系统的特性阻抗时,而引起的转接器电压驻波比变化为O OZ Z VSWR ∆+=1式中:△Z O 为特性阻抗的偏离值Z O 为特性阻抗2.1.2 不连续性的共面补偿连接器或转接器的设计中,为了固定内、外导体的相对位置,必须要加介质支撑。

连接器产品设计范文标题:连接器产品设计摘要:连接器是电子设备中常见的组件,其作用是在不同电子设备之间传输电力、信号和数据。

本文将详细介绍连接器产品的设计过程,包括需求分析、概念设计、详细设计和验证测试。

通过合理的设计过程,可以创造性地解决连接器使用中的各种问题,提高产品的可靠性和性能。

1.引言连接器是电子设备中不可或缺的重要组件,其质量和可靠性对整个电子产品的性能和稳定性有着重要的影响。

连接器的设计必须结合实际应用需求以及相关标准,满足电力、信号和数据的传输需求,并具备良好的通信性能和插拔耐久性。

2.需求分析在连接器产品设计的初步阶段,需要对应用环境、使用要求以及相关标准进行详细的需求分析。

根据输入输出接口的类型、数量和特性,确定连接器的引脚数量、连接方式和尺寸等参数。

此外,还需考虑电流、电压、信号速率和阻抗等电性能指标要求。

3.概念设计基于需求分析的结果,进行概念设计阶段。

在这个阶段,可以进行创新性的思考,提出解决问题的方案。

通过考虑连接器的结构、材料、连接方式和加工工艺等因素,设计出满足需求的初步连接器设计。

4.详细设计在概念设计阶段确定满足需求的初步设计后,进入详细设计阶段。

在详细设计中,需要考虑连接器的每个具体细节,包括引脚分布、插拔力、接触电阻、屏蔽性能、温度耐受能力等。

同时,还需要对连接器进行3D 建模和结构分析,确保设计的可制造性和可靠性。

5.验证测试完成详细设计后,需要进行验证测试以确保连接器的性能和质量。

验证测试包括连接器的机械性能测试(插拔力、扭转力等)、电气性能测试(电阻、绝缘电阻、屏蔽效果等)和信号完整性测试等。

通过测试结果的分析,修正设计中的不足,以提高产品的稳定性和可靠性。

6.结论连接器产品设计是一个复杂而关键的过程,通过合理的需求分析、概念设计、详细设计和验证测试,可以得到满足实际需求的连接器产品。

在设计过程中,应充分考虑产品的可制造性和可靠性,并符合相关的应用标准。

连接器产品设计及案例分析连接器是一种用于连接电气电子设备和线缆的零部件,其设计直接关系到设备的可靠性和性能。

本文将介绍连接器的产品设计和案例分析,包括设计原则、材料选择、可靠性测试以及成功的案例分析。

一、连接器的产品设计原则1.综合性能:连接器设计应考虑到信号传输的速度、电流大小、阻抗匹配等因素,以确保数据的准确性和稳定性。

2.可靠性:连接器需要经受多次插拔和长时间的工作,设计时应考虑到可靠性测试、材料的耐久性以及防水、抗震、抗干扰等特性。

3.符合标准:连接器设计应与相关的国际标准相符,以确保其与其他设备的兼容性。

4.优化设计:连接器的外形尺寸和布局应经过优化设计,以提高连接器的紧凑性和易用性。

二、连接器产品设计的关键因素1.材料选择:连接器的材料需要具备良好的导电性能、导热性能和耐腐蚀性。

常用的材料包括铜、铜合金、钢和塑料等。

2.插头和插孔设计:插头和插孔的设计应尽可能减小插接的电阻,提高信号的传输质量。

需考虑插头和插孔的接触面积、形状和结构等因素。

3.接触力:合适的接触力可以确保连接器的稳定性和可靠性。

过大的接触力会导致插拔困难,过小的接触力则容易造成信号的不稳定。

4.防水和防尘:针对一些特殊环境的应用,连接器需要设计防水和防尘的结构,以确保连接器长时间稳定工作。

5.可插拔次数:连接器需要设计可承受多次插拔的结构,降低插拔引起的损坏和信号失真的可能性。

三、连接器的可靠性测试1.插拔测试:在连接器设计完成后,需要对其进行插拔测试,模拟出使用过程中连接器的插拔动作,检测连接器的可靠性和稳定性。

2.环境测试:连接器需要经历各种环境条件下的测试,包括高温、低温、湿度、盐雾等,以确保连接器在各种环境下的可靠性。

3.信号测试:通过连接器进行信号传输测试,包括信号的传输速度、传输质量等,以评估连接器的性能。

4.力学性能测试:连接器需要承受一定的力学性能测试,包括振动、冲击等,以评估连接器的耐久性和可靠性。

连接器分析报告1. 引言连接器在电子领域扮演着至关重要的角色,它们是电子设备中用于连接电路的部件。

连接器的质量和性能直接影响着整个电路的稳定性和可靠性。

本文将对连接器进行详细的分析,包括连接器的种类、功能、应用领域以及常见问题等方面进行探讨。

2. 连接器的种类连接器按照不同的分类标准可以分为多种不同的类型。

根据连接方式,常见的连接器类型有插拔式连接器、卡式连接器、螺纹连接器等。

根据电气性能,连接器可分为电源连接器、信号连接器、数据连接器等。

根据连接器外形,可以分为圆形连接器、矩形连接器、直线连接器等。

3. 连接器的功能连接器的主要功能是提供电路之间的连接,使得电子设备能够正常工作。

此外,连接器还具有防护功能,能够保护电路免受外界环境的干扰和损坏。

一些连接器还具有防水、防尘、防震等特性,以适应不同的工作环境。

4. 连接器的应用领域连接器广泛应用于各个领域的电子设备中。

在计算机领域,连接器被用于连接显示器、键盘、鼠标等外设。

在通信领域,连接器被用于连接手机、路由器、交换机等设备。

在汽车领域,连接器被用于连接汽车电子控制单元、传感器等。

除此之外,连接器还应用于工业自动化、医疗设备、航空航天等领域。

5. 连接器常见问题在连接器的使用过程中,常常会出现一些问题。

例如,接触不良、插拔次数过多、连接器松动等问题都会影响连接器的可靠性。

此外,连接器的形变、磨损、腐蚀等也可能导致连接质量下降。

为了解决这些问题,需要定期检查和保养连接器,及时更换老化或损坏的连接器。

6. 连接器的未来发展趋势随着电子设备的不断进步和多样化,连接器也在不断发展和创新。

未来,连接器将更加小型化,以适应微电子器件的发展。

同时,连接器将更加智能化,具有自动识别、自动连接等功能。

另外,连接器的可靠性和稳定性也将得到进一步提升,以满足更为苛刻的应用需求。

7. 总结连接器作为电子设备中不可或缺的部件,扮演着连接和传输信号的重要角色。

本文对连接器进行了详细的分析,包括连接器的种类、功能、应用领域以及常见问题等方面进行了探讨。

XCE系列圆形连接器在同接触件数的情况下,较XC系列产品体积小,重量轻。

卡口快速连接,操作方便快捷、连接可靠、抗振动、耐冲击。

五键定位,具有盲插和防误插功能。

插头插座既可装针也可装孔。

高可靠的双曲面线簧插孔,使连接器插拔柔和,接触可靠,接触电阻小。

插头插座端接方式为焊接。

技术特性环境性能工作温度:-55℃~+200℃相对湿度:40℃时达95%工作高度:海拔30000m振动:频率10Hz~2000 Hz加速度196m/s2冲击:加速度490m/s2恒加速度:490m/s2防盐雾,防潮湿,防霉菌性能等符合GJB2889标准的要求。

XCE系列简介在同接触件数的情况下,较XC系列产品体积小,重量轻。

卡口快速连接,操作方便快捷、连接可靠、抗振动、耐冲击。

五键定位,具有盲插和防误插功能。

插头插座既可装针也可装孔。

高可靠的双曲面线簧插孔,使连接器插拔柔和,接触可靠,接触电阻小。

插头插座端接方式为焊接。

技术特性环境性能工作温度:-55℃~+200℃相对湿度:40℃时达95%工作高度:海拔30000m振动:频率10Hz~2000 Hz加速度196m/s2冲击:加速度490m/s2恒加速度:490m/s2防盐雾,防潮湿,防霉菌性能等符合GJB2889标准的要求。

电气性能接触电阻及额定电流额定电压、耐电压及绝缘电阻外壳间电连续性:≤2.5mΩ机械性能壳体:高强度铝合金材料非屏蔽镀层:阳极氧化作色屏蔽镀层:镀锌彩虹色钝化或军绿色钝化、化学镀镍绝缘体:热固性材料接触件:铜合金材料表面镀金、银封线体和密封圈:硅橡胶材料机械寿命:1000次标记代号及意义说明1、表示整套电连接器时,标记代号采用分数形式,插座标记写作分子,插头标记写作分母,中间用斜线隔开。

2、XCE双头密封插座的一端为插针,另一端为插孔,装针的结构外形标记写在分母的前半部分,装孔的写在分母的后半部分,中间用“·”隔开3、对于选配附件的插头(座),可在其标记代号后加+再写出所选附件。

连接器产品设计及案例分析1200字以上一、引言连接器是电子产品中不可或缺的一部分,它起着连接、传输信号和电力的关键作用。

连接器的设计需要考虑到产品的功能、外观、可靠性和使用体验等因素。

本文将从设计的角度对连接器产品进行分析,同时结合实际案例进行案例分析,旨在探讨连接器产品设计的关键因素和设计策略。

二、连接器设计的关键因素1.功能需求:首要考虑的是连接器的使用功能。

这包括连接器的电气性能、电压、电流和信号传输速率的要求等。

不同类型的连接器在不同的应用场景下具有不同的功能需求,如RF连接器、USB连接器、HDMI连接器等。

2.可靠性:连接器的可靠性是产品加工和使用过程中的关键指标。

连接器在连接和断开的过程中应具有良好的电气性能和物理性能。

设计师应关注连接器的插入力、插入次数、防护等级、抗震、抗振动和温度等特性。

3.外观设计:外观设计对于产品的市场认可和用户体验非常重要。

连接器的外观设计应考虑产品的整体美观性和与周围环境的协调性。

此外,连接器的外壳材料和颜色也需要考虑到产品的使用环境和目标用户的偏好。

4.制造成本:连接器产品的制造成本直接影响着产品的市场竞争力。

设计师需要在功能需求的基础上,考虑成本因素,选择合适的制造工艺和材料,以降低产品的生产成本。

三、连接器设计策略1.用户调研:在进行连接器产品设计之前,设计师应先进行用户调研,了解用户对产品的需求和偏好。

通过调研,设计师可以了解到用户对连接器的外观、功能和使用体验等方面的期望,为设计提供参考和指导。

2.功能需求分析:在了解用户需求的基础上,设计师应对产品的功能需求进行详细的分析。

根据不同的产品功能需求,确定连接器的类型、规格和性能要求等。

3.外观设计:外观设计是连接器产品吸引用户的重要因素之一、设计师应根据用户调研的结果,考虑产品的整体美观性和与周围环境的协调性。

此外,外壳材料的选择和颜色的设计也需要与产品的功能和用户群体相匹配。

4.材料和制造工艺选择:材料的选择和制造工艺的决定直接影响连接器产品的质量和成本。

连接器壳体塑料注塑模具设计摘要本文是关于连接器壳体塑料注塑模具的设计,通过正确分析塑件工艺特点和ABS材料的性能后,最终设计出一副注塑模。

塑料制品具有原料来源丰富,价格低廉,性能优良等特点。

它在电脑、手机、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,应用极其广泛。

注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本文详细介绍了模具的浇注系统、模具成型部分结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核等等设计。

运用CAD、辅助工程PRO/E 等不同的软件分别对模具的设计、制造和产品质量进行分析。

连接器壳体塑料注塑模具设计,采用一般精度,利用CAD、PRO/E来设计或分析注射模的成型零部件,浇注系统,导向部件和脱模机构等等。

针对连接器的具体结构,该模具采用点浇口双分型面注射模具。

由于塑件内侧有小孔,需要设置斜导柱。

通过模具设计表明该模具能达到连接器的质量和加工工艺要求。

综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM等。

关键词:连接器壳体;注塑模具;CAD;PRO/EThe connector shell plastic injection mold designAbstractThis article is about the connector shell plastic injection mold design, through the technological characteristics of plastics article of correct analysis and the performance of ABS material, the final design out a pair of injection mold. Plastic products have rich raw material sources, low price, good performance, etc. It in computers, cell phones, cars, motors, electrical appliances, instruments and meters, household appliances and communications products manufacturing has irreplaceable function, is widely applied. Injection molding is the main method of forming thermoplastic parts, so the application range is very wide.Injection molding is melt the plastic raw material into the cylinder through the heating, made of high viscosity fluid, pressurized with piston or screw as a tool, makes the melt through the nozzle at high pressure into mold cavity, after cooling and solidification stage, and then out of the mould, plastic products.Mould gating system are introduced in detail in this paper, the structure of the molding part, ejector system, cooling system, selection of injection molding machine and related parameters of checking, etc. Design. Using PRO/E CAD, auxiliary engineering such as different software respectively to the mold design, manufacturing and product quality are analyzed. Connector shell plastic injection mold design, using the general accuracy and the use of CAD, PRO/E to design or analysis of forming parts of injection mould, pouring system, guide parts and demoulding mechanism, and so on. According to the specific structure of the connector, the mould adopts the point gate double parting surface injection mould. Because there are holes plastic parts inside, need to set up the inclined guide pillar. Through the mold design shows that the mould can achieve connector quality and processing technology. Integrated use of the professional basis, professional class knowledge is designed, its core knowledge is the plastic molding mold, material molding technology base, mechanical design, plastic molding process, mould CAD/CAM, etc.Key words: the connector shell; Injection mould; CAD; PRO/E目录1 绪论 (1)1.1前言 (1)1.2模具发展现状及发展方向 (1)1.2.1国内外注塑模具的发展现状 (1)1.2.2国内外注塑模具的发展趋向 (3)1.3本课题的内容和具体要求 (3)1.3.1本课题的内容 (3)1.3.2具体要求 (3)2 零件材料分析及方案论证 (4)2.1零件的材料及材料的特性 (4)2.1.1零件的材料 (4)2.1.2 ABS材料的特点 (4)2.1.3 ABS注射成型工艺参数 (5)2.2 ABS注射成型的原理及工艺过程 (5)2.2.1注射成型的原理 (5)2.3注射模具的基本组成 (6)2.3.1基本组成 (6)3 注射成型机的选择与成型腔数的确定 (7)3.1注射成型机的选择 (7)3.1.1估算零件体积 (7)3.1.2估算零件的质量 (8)3.2锁模力 (8)3.3选择注射机型号及注射机的主要参数 (8)3.3.1注塑成型工艺简介注塑机的初步选择 (8)3.3.2注塑成型工艺条件 (9)3.3.3注塑机的初步选择 (10)3.3.4 XS-ZY-125型注塑机的主要参数如下 (10)3.4注塑机的校核 (10)3.5成型腔数的确定 (12)4 浇注系统的设计 (13)4.1浇注系统的作用 (13)4.2浇注系统的组成 (13)4.3主流道设计 (13)4.4分流道设计 (15)4.5浇口设计 (16)5 成型零件结构设计 (17)5.1分型面的设计 (17)5.1.1分型面选择原则 (17)5.2型腔的分布 (17)5.3凹模的结构设计 (17)5.4凸模的结构设计 (17)5.5成型零件工作尺寸的计算 (18)5.5.1影响塑件尺寸精度的因素 (18)5.5.2模具成型零件的工作尺寸计算 (18)5.6动模板的强度校核 (19)5.6.1厚度计算 (19)6 导向与脱模机构的设计 (20)6.1导向机构的作用和设计原则 (20)6.1.1导向机构的作用 (20)6.1.2导向机构的设计原则 (20)6.2导柱、导套的设计 (20)6.2.1导柱的设计 (20)6.2.2导套的设计 (21)6.2.3导向孔的总体布局 (22)6.3脱模机构的确定 (22)6.4推杆横截面直径的确定与校核 (22)6.4.1推杆横截面直径的确定 (22)6.4.2推杆横截面直径的校核 (22)6.4.3顶杆的形式 (23)6.5复位杆的结构设计 (24)6.5.1复位杆的作用 (24)6.5.2的结构 (24)6.6锁紧块 (24)6.6.1锁紧块的作用 (24)6.6.2锁紧块的设计 (25)6.6.3锁紧块的结构形式 (25)6.6.4锁紧块的具体结构形式 (25)7 侧向分型与抽芯机构的设计 (26)7.1斜导柱抽芯机构设计原则 (26)7.2抽芯机构的确定 (26)7.3斜导柱抽芯机构的有关参数计算 (26)7.3.1抽芯距S (26)7.3.2斜导柱倾斜角α的确定 (27)7.3.3斜导柱直径的确定 (28)7.3.4斜导柱长度的计算 (28)7.4滑块的设计 (29)7.5导滑槽的设计 (30)7.6滑块定位装置 (31)7.6.1作用 (31)7.6.2结构形式 (31)8 成型零件尺寸计算 (32)9 冷却系统 (34)9.1温度调节对塑件质量的影响 (34)9.2对温度调节系统的要求 (34)9.3模具冷却装置的设计 (34)9.3.1冷却装置的设计要点 (34)9.3.2水嘴的结构形式 (34)9.3.3冷却水道的结构 (35)10 模具的可行性分析 (36)10.1本模具的特点 (36)10.2市场前景与经济效益分析 (36)结论 (37)参考文献 (38)致谢 (39)毕业设计(论文)知识产权声明 ............................ 错误!未定义书签。