6种铝阳极氧化无铬封孔膜的性能比较

- 格式:pdf

- 大小:1.13 MB

- 文档页数:5

目录1.铝及铝合金氧化表面处理制品的表面缺陷 (4)Q001手印腐蚀 (4)Q002擦划伤 (5)Q003 粘连 (6)Q004砂粗 (7)Q005砂轻 (8)Q006脱脂不良 (9)Q007氧化气泡 (10)Q008脱膜不净 (11)Q009雪花状腐蚀 (12)Q010氧化白点 (13)Q011电伤 (14)Q012夹渣 (15)Q013氧化膜剥落 (16)Q014黑点 (17)Q015爆膜 (18)Q016封孔起彩 (19)Q017针孔腐蚀 (20)Q018色差 (21)Q019酸碱水腐蚀 (22)Q020封孔起灰 (23)Q021无漆膜 (24)Q022麻点 (25)Q023电泳气泡 (26)Q024氧化膜粉化 (27)Q025 复合膜发黄 (28)Q026凝胶粘附 (29)Q027漆留痕 (30)Q028水斑 (31)2.氧化表面处理制品的外观性能缺陷 (34)Q029封孔不合格 (35)Q030氧化膜厚度不达标 (36)Q031漆膜铅笔硬度不达标 (37)Q032漆膜耐腐蚀性不合格 (38)3.氧化表面处理制品的尺寸精度 (39)Q033扎线痕超标 (40)Q034返工壁厚薄 (41)前言1.在铝及铝合金的氧化生产过程中,产生的各种缺陷,主要可分为三类,即氧化表面处理制品的表面缺陷、氧化表面处理制品的形位尺寸缺陷、氧化表面处理制品的外观性能缺陷。

2.氧化表面处理制品的表面缺陷,在生产现场产生最多,废品率也最高。

最主要的有手印腐蚀、擦划伤、粘连、砂粗、砂轻、脱脂不良、氧化气泡、脱膜不净、雪花状腐蚀、氧化白点、电伤、夹渣、氧化膜剥落、麻点、爆膜、封孔起彩、针孔腐蚀、色差、酸碱水腐蚀、封孔起灰、无漆膜、麻点、电泳气泡、氧化膜粉化等。

3.氧化表面处理制品的尺寸缺陷,在生产中所占废品率不多,主要有返工壁厚薄、扎线痕超标等。

4.氧化表面处理制品的外观性能缺陷主要有封孔不合格、氧化膜厚度不达标、漆膜铅笔硬度不达标、漆膜耐腐蚀性不达标等5.下面以列表的方式对各种缺陷的名称(英文对照按美国AA标准和数据技术语篇)、起因、定义、特征及对策进行较为全面的说明,供广大技术人员、生产人员、质检人员作为工作和学习参考。

铝制品表面的自然氧化铝既软又薄,耐蚀性差,不能成为有效防护层更不适合着色。

人工制氧化膜主要是应用化学氧化和阳极氧化。

化学氧化就是铝制品在弱碱性或弱酸性溶液中,部分基体金属发生反应,使其表面的自然氧化膜增厚或产生其他一些钝化膜的处理过程,常用的化学氧化膜有铬酸膜和磷酸膜,它们既薄吸附性又好,可进行着色和封孔处理,表-1介绍了铝制品化学氧化工艺。

化学氧化膜与阳极氧化膜相比,膜薄得多,抗蚀性和硬度比较低,而且不易着色,着色后的耐光性差,所以金属铝着色与配色仅介绍阳极化处理。

一、阳极氧化处理的一般概念1、阳极氧化膜生成的一般原理以铝或铝合金制品为阳极置于电解质溶液中,利用电解作用,使其表面形成氧化铝薄膜的过程,称为铝及铝合金的阳极氧化处理。

其装置中阴极为在电解溶液中化学稳定性高的材料,如铅、不锈钢、铝等。

铝阳极氧化的原理实质上就是水电解的原理。

当电流通过时,在阴极上,放出氢气;在阳极上,析出的氧不仅是分子态的氧,还包括原子氧(O)和离子氧,通常在反应中以分子氧表示。

作为阳极的铝被其上析出的氧所氧化,形成无水的氧化铝膜,生成的氧并不是全部与铝作用,一部分以气态的形式析出。

2、阳极氧化电解溶液的选择阳极氧化膜生长的一个先决条件是,电解液对氧化膜应有溶解作用。

但这并非说在所有存在溶解作用的电解液中阳极氧化都能生成氧化膜或生成的氧化膜性质相同。

适用于阳极氧化处理的酸性电解液见表-2。

化。

按电解液分有:硫酸、草酸、铬酸、混合酸和以磺基有机酸为主溶液的自然着色阳极氧化。

按膜层性子分有:普通膜、硬质膜(厚膜)、瓷质膜、光亮修饰层、半导体作用的阻挡层等阳极氧化。

铝及铝合金常用阳极氧化方法和工艺条件见表-3。

其中以直流电硫酸阳极氧化法的应用最为普遍。

4、阳极氧化膜结构、性质阳极氧化膜由两层组成,多孔的厚的外层是在具有介电性质的致密的内层上成长起来的,后者称为阻挡层(也称活性层)。

用电子显微镜观察研究,膜层的纵横面几乎全都呈现与金属表面垂直的管状孔,它们贯穿膜外层直至氧化3、阳极氧化的种类阳极氧化按电流形式分为:直流电阳极氧化、交流电阳极氧化、脉冲电流阳极氧膜与金属界面的阻挡层。

铝合金阳极氧化的分类及特点铝是钝化型金属,与钛、钽、铌等金属一样,表面钝态氧化膜是提供保护的重要因素,因此,阳极氧化是一种非常有效的金属保护手段。

阳极氧化处理对于铝及其合金而言,是一种“万能”的提高防护性和装饰性,甚至功能性的有效方法。

铝的阳极氧化处理工艺可以从多种角度加以分类, 比如按照电解质溶液、阳极氧化电源波形、阳极氧化膜结构、阳极氧化膜的特性等加以分类, 如下表格所示是阳极氧化的各种分类方法和主要特点。

上述分类方法是从不同角度提出的,现在按照在不同电解质溶液中的阳极氧化,简单介绍它们的工艺特征和生成阳极氧化膜的特点。

-01-硫酸阳极氧化膜硫酸阳极氧化是应用最广泛的工艺,硫酸溶液非常稳定而且成本比较低,不产生特殊的污染,废液处理比较客易。

硫酸阳极氧化膜无色透明,处理成本比较低,又适合于各种着色必理方法和封孔方法, 硫酸阳极氧化的阳极氧化膜,其孔隙率约为10%,适合于电解着色处理。

此外,氧化膜的活性较强,适合于染色处理。

-02-草酸阳极氧化草酸阳极氧化早期在日本使用比较多,由于其工艺成本比硫酸阳极氧化高出3-5倍,电解液的稳定性也较差等原因,目前其应用已不如硫酸那么广泛,而旦常常与硫酸联合使用形成混合酸溶液,草酸阳极氧化的外加电圧较高,因此能耗比較高,草酸阳极氧化膜是透明的浅黄色膜, 膜层孔隙度低,硬度比較高,耐磨性和耐腐蚀性都比较好,但是并不适于着色或染色。

-03-铬酸阳极氧化铬酸阳极氧化主要用在耐腐蚀性要求较高的场合, -般采用恒电压阳极氧化,铬酸阳极氧化膜的外观是乳白色或灰色,不透明,膜层柔韧性强孔隙度低,抗开裂(受热或弯曲)性能好,使用时可以不进行封孔处理。

-04-磷酸阳极氧化磷酸阳极氧化早期用于铝材电镀的预处理,目前主要用于铝印刷电路板表面处理和铝工件胶结的预处理。

磷酸阳极氧化膜的孔径比较大,与涂料的附着性較好,但是耐腐蚀性和力学强度比较差,磷酸阳极氧化还用于制备太阳能吸热器中吸热板的黒色阳极氧化膜,或者作为有机物涂装的底层。

铝及铝合金阳极氧化氧化膜封孔质量的评定方法

1.膜封孔率:膜封孔率是指氧化膜表面封孔的百分比,封孔率越高,氧化膜的密封性就越好。

测定膜封孔率通常采用压汞法或染色法等方法。

2. 膜孔径分布:膜孔径分布是指氧化膜表面孔径的分布情况,孔径均匀分布的氧化膜密封性更好。

测定膜孔径分布通常采用电子显微镜等方法。

3. 膜厚度:膜厚度是指氧化膜的厚度,通常越厚的氧化膜密封性越好。

测定膜厚度通常采用显微镜、X射线衍射仪等方法。

4. 膜质量:膜质量是指氧化膜的质量,包括膜的致密性、结晶度、化学成分等。

测定膜质量通常采用扫描电镜、能谱分析仪等方法。

综上所述,评定铝及铝合金阳极氧化氧化膜封孔质量需要综合考虑膜封孔率、膜孔径分布、膜厚度和膜质量等多个因素。

采用合适的测试方法,可对氧化膜的质量进行准确评估。

- 1 -。

铝型材表面氧化膜标准铝型材表面氧化膜是通过铝与空气中氧气的反应而形成的。

在铝材表面形成一层致密的氧化膜,可以起到防护、美观和耐腐蚀的功能。

氧化层厚度的大小是这个过程中的一个重要指标。

一般情况下,氧化膜厚度越大,防腐蚀能力越强,不过很厚的氧化膜有时会带来组织松散的问题。

一、铝型材表面氧化膜标准:氧化层厚度过厚,不但耗费资源而且会使整个氧化过程变得不稳定,容易导致氧化层松散、脱落,影响铝材表面的平整度和质量。

而氧化层厚度过薄,则会影响铝材表面的防腐性能。

铝型材氧化层的厚度一般采用氧化度来表征,氧化度是指氧化层的厚度与铝材基体厚度的比值。

国标GB/T5237.2规定,厚氧型铝材氧化层厚度应大于等于10μm,氧化度不小于8μm/m;中氧型铝材氧化层厚度应大于等于8μm,氧化度不小于6μm/m;薄氧型铝材氧化层厚度应大于等于5μm,氧化度不小于3μm/m。

二、影响因素铝型材的化学成分、表面状态、氧化时间和氧化温度都会对氧化层的厚度产生影响。

在实际生产过程中,一般采用电解氧化方法形成氧化层,通过控制电解液的组成、浓度和温度等条件。

同时采用适当的阳极处理方式,使铝型材表面形成一层致密的氧化层,达到最佳的防腐性能。

三、检测方法用较光滑的硬物去划工业铝型材的表面,合格的工业铝型材表面会出现一道白色痕迹。

用手去擦拭的话,就可以把这道痕迹给抹掉。

这就是氧化膜合格的检测方法。

四、铝型材表面氧化方法1、阳极氧化。

铝型材表面氧化膜厚,根据使用需要主要分4个等级,分别是AA10、AA15、AA20、AA25,即铝合金型材的表面膜厚均值分别是10μm、15μm、20μm、25μm,其局部不低于8μm、12μm、16μm、20μm。

2、是粉末喷涂。

粉末喷涂表面涂层膜厚一般不分等级,通常平均膜厚不低于40μm,局部不低于35μm。

铝型材表面氧化膜厚度是关键指标之一,影响着铝型材的性能和耐久性。

通过深入了解铝型材氧化层厚度的含义与影响,可为铝型材加工与质量控制提供技术参考。

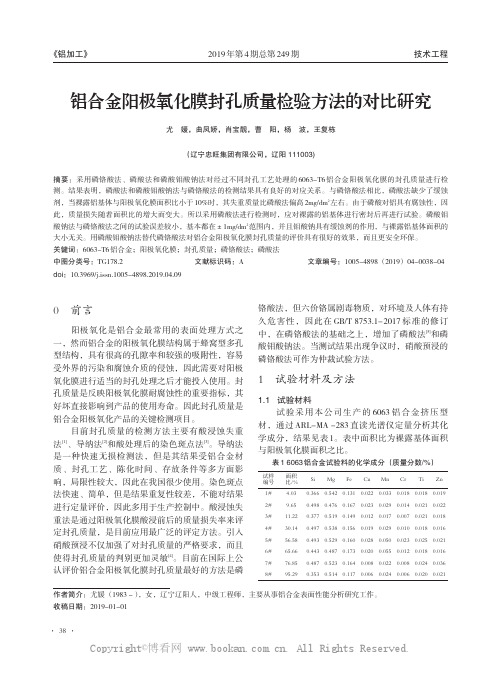

铝及铝合金阳极氧化膜封孔质量无铬检验方法的研究王法云;吴志均;李裕业;赵慕莲【摘要】分别采用磷酸法、硫酸法、乙酸-乙酸钠法和酸化亚硫酸钠法对经过不同封孔工艺(包括沸水封孔、镍基常温封孔、镍基中温封孔和硝酸铈封孔)处理的6063-T5铝合金板硫酸阳极氧化膜的封孔质量进行检测,并与硝酸预浸磷铬酸法进行了对比分析.结果表明,磷酸法与硝酸预浸磷铬酸法的检测结果具有良好的对应关系.在4种无铬检测方法中,磷酸法最适合替代硝酸预浸磷铬酸法,可用于铝及铝合金阳极氧化膜封孔质量的无铬检测.与硝酸预浸磷铬酸法相比,磷酸法缺少了缓蚀剂铬酸,所以其测试结果略高于硝酸预浸磷铬酸法.采用磷酸法评价封孔质量时,其评价指标要比硝酸预浸磷铬酸法约偏高5 mg/dm2.由于磷酸对铝基体具有腐蚀性,裸露铝基体面积的大小会影响测试结果的准确性,所以采用磷酸法检测时,应先将裸露的铝基体封闭后再进行试验.【期刊名称】《电镀与涂饰》【年(卷),期】2015(034)013【总页数】4页(P741-744)【关键词】铝;阳极氧化;封孔质量;检验;磷酸【作者】王法云;吴志均;李裕业;赵慕莲【作者单位】广州质量监督检测研究院,广东广州511400;广州质量监督检测研究院,广东广州511400;广州质量监督检测研究院,广东广州511400;广州质量监督检测研究院,广东广州511400【正文语种】中文【中图分类】TG178;O653阳极氧化是铝及铝合金最常用的表面处理方式之一。

铝的阳极氧化膜具有很高的孔隙率和较强的吸附性,容易受外界的污染和腐蚀介质的侵蚀,因此需要对氧化膜进行适当的封孔处理才能投入使用。

封孔质量是反映氧化膜耐蚀性的重要指标,其好坏直接影响到产品的使用寿命,因此是铝合金阳极氧化产品的关键检测项目。

目前关于封孔质量的检测主要包括无硝酸预浸的磷铬酸法[1]、硝酸预浸的磷铬酸法[2]、导纳法[3]、酸处理后的染色斑点法[4]四种。

导纳法是一种快速无损检测法,但其结果受铝合金材质、封孔工艺、阳极氧化膜厚度和密度、着色方法、陈化时间、存放条件等多方面的影响[3],因此在我国很少使用。

铝合金各种阳极氧化工艺的特点很多老师傅从事铝表面处理有很多年了,对于阳极氧化工艺应该是驾轻就熟,哪个步骤都心中有谱。

但是你心中的那本谱是不是只记着硫酸的阳极氧化方法呢?草酸、铬酸这些阳极氧化工艺你又知道多少?硫酸阳极氧化目前国内外广泛使用的阳极氧化工艺就是硫酸阳极氧化,和其他方法相比他在生产成本、氧化膜特点和性能上都具有很大优势,它成本低、膜的透明性好、耐腐蚀耐摩擦性好、着色容易等优点。

它是以稀硫酸作电解液,对产品进行阳极氧化,膜的厚度可达5um—20um,膜的吸附性好,无色透明,工艺简单,操作方便。

但是要注意使用ht402酸雾抑制剂控制酸雾产生,以免腐蚀其他闲置铝材。

如果铝材缝隙较大,其缝隙和盲孔内会残有硫酸,此时千万不可直接染色和封孔,否则会有流痕或发花,需要用ht400表调剂清除残酸。

铬酸阳极氧化铬酸阳极氧化得到的膜较薄,只有2-5um,能保持工件原有的精度和表面粗糙度;孔隙率低难染色,不做封孔也可使用;膜层软,耐磨性较差但弹性好;耐腐蚀力较强,铬对铝的溶解度小,使针孔和缝隙内残留液对部件的腐蚀较小,适于铸件等结构件,该工艺在军事上用得较多。

同时可以对部件质量进行检验,在裂纹处褐色电解液就会流出,很明显。

草酸阳极氧化草酸对铝的氧化膜溶解性小,所以氧化膜孔隙率低,膜层耐磨性和电绝缘性比硫酸膜好;但草酸氧化成本高是硫酸的3~5倍;同时草酸在阴极和阳极都会被反应,导致电解液稳定性差;草酸氧化膜的色泽易随工艺条件变化,导致产品产生色差,所以该工艺应用受到一定限制。

但草酸可做硫酸氧化添加剂使用较常见。

磷酸阳极氧化氧化膜在磷酸电解液中溶解比硫酸大,因此氧化膜薄(只有3um),同时孔径大。

因磷酸膜有较强的防水性,可阻止胶黏剂因水合而老化使胶接剂的结合力比较好,所以主要用于印刷金属板的表面处理和铝工件胶接的预处理。

不得不说,硫酸的阳极氧化工艺确实是市面上应用最为广泛的处理方法,它的很多特性优于其他氧化工艺。