铝合金的阳极氧化模板

- 格式:ppt

- 大小:378.00 KB

- 文档页数:16

阳极氧化铝模板(aao)的制备与应用研究【深度与广度兼具的中文文章】题目:探究阳极氧化铝模板(AAO)的制备与应用研究在科技领域中,阳极氧化铝模板(AAO)作为一种重要的材料,具备多种应用潜力。

本文将深入探讨AAO的制备方法和广泛的应用领域,以及对于未来发展的个人观点和理解。

1. 了解AAO的概念让我们对阳极氧化铝模板(AAO)进行一个简单的概念了解。

AAO是一种通过阳极氧化制备而成的铝氧化物薄膜,具有均匀的孔洞结构和优异的性能。

这种特殊的结构使得AAO在多个领域都具有重要的应用前景。

2. AAO的制备方法在研究AAO的制备方法时,我们发现了多种不同的技术途径。

其中,常见的方法包括模板法、自组装法和阳极氧化法等。

每种方法都有其独特的优势和局限性,需要根据具体的应用需求来选择合适的制备方3. AAO在纳米材料合成中的应用随着纳米技术的发展,AAO在纳米材料合成中发挥着重要作用。

其孔洞结构可以作为模板,用于制备纳米线、纳米颗粒等材料,具有广泛的应用前景。

在这一领域,AAO的制备方法和孔洞结构对最终制备的纳米材料性能有着重要影响。

4. AAO在生物医学领域中的应用除了在纳米材料合成中的应用外,AAO还在生物医学领域中展现出巨大潜力。

AAO的孔洞结构可以用于药物输送系统的设计,具有提高药物载荷量和控制释放速率的优势。

其生物相容性和可调控的孔径大小也为生物医学材料的设计提供了可能性。

5. 个人观点与展望在撰写本文的过程中,我对AAO的制备与应用研究有了更深入的理解。

我认为,未来在这一领域的发展中,需要重点关注制备方法的优化和应用性能的提升。

跨学科的合作也将推动AAO在纳米材料、生物医学等领域的更广泛应用。

通过对AAO的制备和应用研究的探讨,我们深入了解了这一重要材料的特点和潜力。

随着科学技术的不断进步,相信AAO必将在更多领域展现出其重要价值,为人类社会的发展做出贡献。

在撰写本文的过程中,我对AAO的制备与应用研究有了更深入的理解,并对其未来发展充满期待。

铝合金阳极氧化膜膜厚不均匀的原因 -鑫尚利电

子

2016-10-27 点击数:343

鑫尚利电子负责人表示阳极氧化液的温度对膜厚均匀性有重要的影响,温度高会使得阳极氧化膜的溶解速度加快,氧化膜较薄,反之,氧化膜较厚。

阳极氧化反应要在较低的温度下进行,生产中是通过用冷水与槽液热交换来完成的,氧化槽上端的槽液通过热交换器之后抽回氧化槽,抽回槽液与原槽液有温差,由于氧化槽的体积比较大,槽液的循环不够,抽回槽液的分配不均匀,会使得氧化槽液产生温度差。

以卧式生产线为例,同根型材两端膜厚不同,可能是因为槽液两端有温度差,同挂料上下膜厚不同,可能是因为槽液上下有温度差。

同根铝型材上的几个面,甚至凹槽内,膜是否均匀,与对应的阴极面积有较大的关系。

阴极面积大,使得分布于铝型材各部位的电流密度均匀,因而膜厚也均匀。

在卧式线生产中有时会出现同挂料每根型材相同部位膜厚偏低的现象,这很有可能是因为与该部位相对应的阴极板出现了松动,甚至是脱落,使得阴极面积减少,导致膜厚偏低。

在实际生产过程中,还有其他的原因也会导致氧化膜膜厚的不均匀,例如夹具与型材接触不良,接触面积过小,会使得氧化膜不完整或无氧化膜。

另外硫酸浓度大范围变动会使得不同槽料的氧化膜膜厚不一样,硫酸浓度大范围改变会使得计算氧化膜厚度的经验公式(δ=k It)中的k不准确,因此得到的氧化膜膜厚也就不一致。

在生产中只要将上述问题一一解决,就能保证氧化膜膜厚均匀。

铝合金硬质阳极氧化

1.硬质氧化膜的特点

铝合金硬质阳极氧化和普通氧化膜相比具有以下特点:氧化膜比较厚(一般厚度不小于25um)、硬度比较高(大于350HV)、耐磨性较好、空隙率较低、耐击穿电压较高,而表面平整性可能显得稍差一点。

2.硬质阳极氧化的工艺特点

硬质阳极氧化和普通氧化的原理、设备、工艺和检测等各方面没有本质的区别。

硬质氧化设法降低氧化膜的溶解性,主要特点为:

a.槽液温度较低(普通20度左右,硬质5度以下),一般情况下温度低生成的氧化膜硬度高

b.槽液浓度低(普通硫酸浓度20%,硬质15%以下),浓度低对膜溶解性小

c.槽液里添加有有机酸,硫酸里面加草酸或者酒石酸等

d.外加电压、电流较高(普通电流dm2,电压18V以下,硬质电流2~5A/dm2,电压25V以上。

最高可达100V)

e.外加电压宜采用逐步递增电压的方法。

因其电压高电流大,处理时间长因此能耗大。

同时硬质氧化常采用脉冲电源或者特殊波形电源

3.铸造铝合金硬质阳极氧化

铸造铝合金通常需要硬质阳极氧化来提高其性能,铸造铝合金常用铝/硅系合金和铝/铜系合金,铝硅系具有良好的铸造性能和耐磨性

能而用量最大,广泛应用于结构件和零部件,有时添加铜和镁改善力学性能和耐热性。

铝铜系也是常用的铸造合金,主要用于承受大的动静载荷和形状不复杂的砂型铸件。

铸造铝合金因含有非金属等元素需要对电解液和电源波形进行改进,电解液一般可在硫酸中加某些金属盐或有机酸,硫酸-草酸-酒石酸溶液、硫酸-干油溶液;电源形式一般改为交直流叠加、不对称电流、脉冲电流等,其中脉冲效果较好。

电铸件氧化前应对菱角导园和去除毛刺等,防止电流集中。

铝合金阳极氧化的膜的组成及处理方法

铝合金以及五金的氧化膜具体由哪些成分组成的呢?铝膜的硬度很高,不知道用什么工艺做成的,好像听说是电解的方式做阳极氧化膜,形成了多孔的形式即生成了现在的阳极氧化铝,溶液在不断的电解的模式下铝膜外层不算的加厚,到最后的时候从而形成一层厚厚的基膜。

阳极氧化膜的主要组成成分有两种物质:Al2O3和从Al203·H20,膜与金属结合的相当牢固,这样不但能够大大的提高金属以及物体的物理性质,还有一个比较重要的特点就是能够提高金属的抗腐蚀能力,可以提高表面的电阻增强表面的绝缘性。

比方说有举一个案例就是通过铝导线做成的电机轴变压器的绕线圈。

经过阳极氧化的铝膜一般有一个显著的特点,就是在表面上会有很多微型孔,一般能够有很好的吸附性,所以才有近一步的染色氧化工艺,对铝合金氧化的表面染色能够起到很好的美观以及保护作用,还可以认为是一项比较好的装饰工艺。

很多人都知道要做阳极氧化处理,但是有一些人就不到阳极氧化厂膜用什么化学药剂去掉,铝合金表面的蓝色氧化膜怎么去掉比较好,应该用什么药剂去点药剂硬质氧化膜,只是想去除局部的氧化膜而已。

阳极氧化膜保护着铝合金内部的金属,我们可以仔细的斟酌用一定的工艺技术可以去掉表面的膜。

可以对膜进行分析,膜一般是铝膜,也就说我们可以用氢氧化钠的溶液跟阳极氧化的工件表面进行反应,一

般能够比较有效的去掉表面处理的氧化膜。

氢氧化钠溶液一般的浓度范围是50-65克每升,这个浓度下溶剂拥挤氧化膜是没什么大问题,主要是说我们的阳极氧化处理的时候要选择自己产品最适合的厚度以及硬度范围。

注:本文版权归属/铝合金硬质氧化,转载须注明来源。

1、铝合金材料的准备:将铝合金材料放入热水中加热至80℃,然后用清水冲洗干净。

2、阳极氧化前处理:将加热好的铝合金材料浸入10%盐酸中进行去脂处理,然后用强碱性溶液(如NaOH)进行去色处理。

最后用弱盐酸或者乙二胺进行卤化处理。

3、制作电解槽:在容器中装入适当数量的无机盐(如KCl)和有机物(如乙二胺),使之成为一个可以对试样进行电解的流体体系。

4、安装试样:将上一步得到的试样安装在流体体系中并把正/负端连接到DC供应器上。

5、开始氧化反应: 在DC供应器上手动或者通过PLC闭环信号传递, 让DC供应器工作, 氧化反应就会马上开始.

6、波形监测: 通常情况下, 氧化反应是不断变化的, 可以使用数字仪表板对波形随时间耦合情况进行监测.

7、氧化物去除: 当氧化物生成到一定量时, 立即关闭DC供应器并把试样从流体体系中取出. 最后使用食盐水对试样冲洗干净即可得到所要得到的阳极氧化膜。

标题:深度探究阳极氧化铝模板(AAO)的制备与应用研究一、概述阳极氧化铝模板(AAO)是一种具有微孔结构的材料,由于其独特的性质在众多领域展现出了巨大的应用潜力。

本文将深入探讨AAO的制备方法和其在各个领域的应用研究。

二、AAO的制备方法1. 模板法制备模板法是制备AAO的常见方法,通过模板的作用,在铝基底上形成一定孔径和密度的孔洞结构。

该方法可以利用硬模板或软模板,如聚苯乙烯球和聚苯乙烯磺酸钠等,通过控制模板的大小和形状来调控AAO 的孔洞结构。

2. 自组装制备自组装是一种简单高效的AAO制备方法,通过表面张力和化学吸附等现象,使得前驱体在铝表面形成规整的排列。

随后进行阳极氧化处理,即可得到具有有序孔洞结构的AAO材料。

3. 氧化还原制备氧化还原法是将铝箔经过预处理后,在氧化液中进行氧化还原反应,从而形成具有孔洞结构的AAO材料。

这种方法制备的AAO具有高度可控性和规整性,能够满足一些特殊应用的需求。

三、AAO在材料科学中的应用研究1. 纳米材料制备AAO模板具有均匀、有序的孔洞结构,可以用作纳米材料的制备模板。

通过在孔洞中填充各类材料并去除模板,可以制备出具有规整结构和特殊性能的纳米材料,如纳米线、纳米颗粒等。

2. 光伏领域应用AAO的孔洞结构对光子在介质中的传播和反射具有一定影响,因此在太阳能电池、光子晶体和光子晶格方面具有重要应用潜力。

通过调控AAO的孔洞结构和尺寸,可以提高光电转换效率和光学性能。

3. 储能材料研究AAO的孔洞结构可以用于储存和传输离子或分子,因此在储能材料领域有着广泛的应用。

通过在孔洞中填充导电材料或特定离子,可以制备出具有高效储能性能的新型材料。

四、结语通过对AAO的制备方法和应用研究的探讨,我们可以看到AAO具有广阔的应用前景和重要的研究价值。

在未来的科研工作中,我们需要深入研究AAO在材料科学、光伏领域和储能材料等方面的应用,同时不断改进制备方法,以推动其在实际应用中发挥更大的作用。

阳极氧化铝模板

阳极氧化铝模板是一种常用的模板材料,它具有高强度、耐腐蚀、耐磨损等优点,被广泛应用于电子、机械、航空航天等领域。

在实际应用中,阳极氧化铝模板的制备工艺和特性对其性能和应用范围有着重要影响。

本文将介绍阳极氧化铝模板的制备工艺和特性。

首先,阳极氧化铝模板的制备工艺包括前处理、阳极氧化、封孔和染色等步骤。

前处理是指在阳极氧化前对铝基材进行表面清洁和脱脂处理,以确保阳极氧化层的附着力和均匀性。

阳极氧化是将经过前处理的铝基材置于含有硫酸、氧化剂等电解液中,通过外加电压使铝表面形成氧化膜的过程。

封孔是指在阳极氧化后,通过热处理或化学处理使氧化膜的孔隙闭合,提高其耐腐蚀性能。

染色是指将封孔后的氧化膜浸泡在染料溶液中,使其表面呈现出不同颜色,增加装饰性和标识性。

其次,阳极氧化铝模板具有一定的特性,包括表面硬度高、耐腐蚀、耐磨损、

绝缘性能好等。

阳极氧化膜的硬度通常在150-300HV之间,比铝基材的硬度高出

数倍,具有良好的耐磨损性能。

同时,阳极氧化膜具有良好的耐腐蚀性能,可以在酸、碱等腐蚀介质中长期稳定使用。

此外,阳极氧化膜具有良好的绝缘性能,可以在电子、电器领域中作为绝缘材料使用。

综上所述,阳极氧化铝模板是一种具有广泛应用前景的材料,其制备工艺和特

性对其性能和应用范围有着重要影响。

随着科技的不断发展和进步,相信阳极氧化铝模板在未来会有更广泛的应用和更广阔的发展空间。

要获得更加均匀的压铸铝合金阳极氧化膜,可以采取以下方法:

1. 控制电解液的成分和温度:电解液的成分和温度对氧化膜的形成有重要影响。

合理选择电解液的成分和控制温度可以提高氧化膜的均匀性。

通常使用硫酸、草酸等作为电解液,控制在适宜的温度范围内进行氧化处理。

2. 控制电流密度:电流密度是影响氧化膜均匀性的重要因素。

过高的电流密度会导致氧化膜表面出现不均匀的颗粒状结构,而过低的电流密度则会导致氧化膜形成速度过慢。

因此,需要根据具体情况选择适当的电流密度。

3. 控制氧化时间:氧化时间也是影响氧化膜均匀性的因素之一。

过长的氧化时间会导致氧化膜厚度不均匀,而过短的氧化时间则会导致氧化膜过薄。

因此,需要根据具体情况选择适当的氧化时间。

4. 优化工艺参数:除了上述因素外,还可以通过优化工艺参数来提高氧化膜的均匀性。

例如,可以调整搅拌速度、电解槽的设计等,以提高氧化膜的均匀性。

需要注意的是,不同的压铸铝合金材料和具体要求可能需要采取不同的方法来提高氧化膜的均匀性。

因此,在实际操作中,需要根据具体情况进行调整和优化。

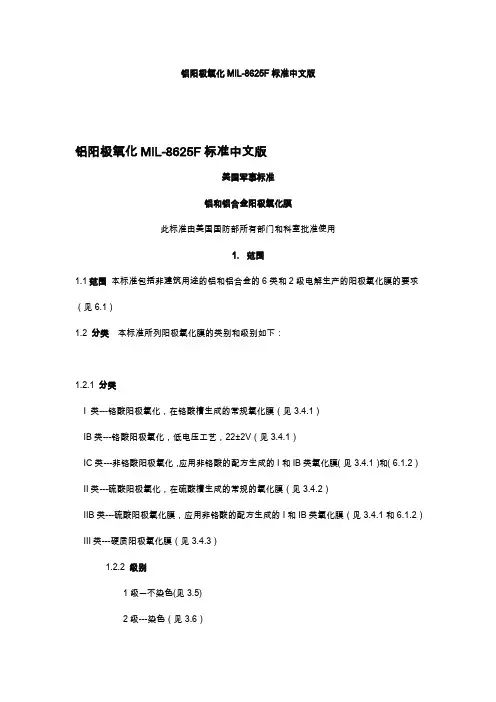

铝阳极氧化MIL-8625F标准中文版铝阳极氧化MIL-8625F标准中文版美国军事标准铝和铝合金阳极氧化膜此标准由美国国防部所有部门和科室批准使用1.范围1.1范围本标准包括非建筑用途的铝和铝合金的6类和2级电解生产的阳极氧化膜的要求(见6.1)1.2 分类本标准所列阳极氧化膜的类别和级别如下:1.2.1 分类I 类---铬酸阳极氧化,在铬酸槽生成的常规氧化膜(见3.4.1)IB类---铬酸阳极氧化,低电压工艺,22±2V(见3.4.1)IC类---非铬酸阳极氧化,应用非铬酸的配方生成的I和IB类氧化膜(见3.4.1)和(6.1.2)II类---硫酸阳极氧化,在硫酸槽生成的常规的氧化膜(见3.4.2)IIB类---硫酸阳极氧化膜,应用非铬酸的配方生成的I和IB类氧化膜(见3.4.1和6.1.2)III类---硬质阳极氧化膜(见3.4.3)1.2.2 级别1级—不染色(见3.5)2级---染色(见3.6)2.适用文件2.1 政府文件2.1.1 规范与标准下面的规范与标准构成本标准的组成部分。

(此处有删节)规范军事规范MIL-P-23377 耐化学和溶剂腐蚀的环氧聚酰胺涂层,MIL-C-81706 铝和铝合金的化学转化膜MIL-P-85582 水性环氧树脂涂层联邦规范QQ-A-250/4 2024铝合金的板和薄板标准联邦标准FED-STD-141 油漆,清漆,硝基漆和相关材料:取样和测试方法。

FED-STD-151 金属:测试方法军事标准MIL-STD-105 取样程序和质量检查表2.2 非政府出版物下面的规范和标准构成本标准的组成部分。

(此处有删节)美国试验和材料学会(ASTM)ASTM B 117 盐雾试验方法ANSI/ASTM B 137 铝和铝合金的阳极氧化膜的重量测试ASTM B 224利用涡流仪测试铝氧化膜厚度,以及其它非磁性材料上的非导电层的厚度ASEM D 822 测定油漆,清漆,硝基漆和其它产品的曝光和曝光仪(碳-电弧型)的标准使用方法ASTM D 2244 不透明材料色差的仪器测试ASTM G 23 有水和无水的非金属材料曝光测试的曝光仪(碳-电弧型)的标准使用方法ASTM G 26 有水和无水的非金属材料曝光测试的曝光仪(氙-电弧型)的标准方法2.3 优先程序在本标准和所引用的参考文件有矛盾时,本标准具有优先权,但是本标准不能超越现行的相关法律和法规。

铝阳极氧化协议书模板甲方(委托方):_____________________乙方(承接方):_____________________鉴于甲方有铝阳极氧化加工的需求,乙方具备相应的加工能力和资质,双方本着平等互利的原则,经协商一致,就甲方委托乙方进行铝阳极氧化加工事宜达成如下协议:第一条委托加工内容1.1 甲方委托乙方加工的产品为铝阳极氧化。

1.2 加工产品的规格、型号、数量、质量要求等详见附件一。

第二条材料供应2.1 甲方负责提供符合乙方加工要求的铝材料。

2.2 乙方应按照甲方提供的技术要求和标准进行加工。

第三条质量标准与验收3.1 乙方加工的产品应符合国家相关质量标准和甲方的技术要求。

3.2 甲方有权对乙方加工的产品进行验收,如产品不符合质量要求,甲方有权要求乙方进行返工或更换。

第四条交货期限4.1 乙方应按照甲方要求的时间完成加工,并按时交付加工产品。

4.2 如因乙方原因导致交货延期,乙方应承担相应的违约责任。

第五条价格与支付5.1 双方约定的加工费用为每吨人民币_______元(大写:_______)。

5.2 甲方应在乙方交付合格产品后_______日内支付加工费用。

第六条保密条款6.1 双方应对在本协议履行过程中知悉的对方商业秘密和技术秘密予以保密。

6.2 未经对方书面同意,任何一方不得将上述秘密泄露给第三方。

第七条违约责任7.1 如一方违反本协议约定,应承担违约责任,并赔偿对方因此遭受的损失。

7.2 违约责任的具体承担方式和赔偿金额由双方协商确定。

第八条争议解决8.1 本协议在履行过程中如发生争议,双方应首先通过友好协商解决。

8.2 协商不成时,任何一方均可向甲方所在地人民法院提起诉讼。

第九条协议的变更与解除9.1 本协议一经双方签字盖章后生效,未经双方书面同意,任何一方不得擅自变更或解除。

9.2 如遇不可抗力因素导致本协议无法履行,双方可协商变更或解除本协议。

第十条其他10.1 本协议未尽事宜,双方可另行协商解决。

AA 包括模板即P AA 早在的氧极氧多孔类型的阳多孔渡层景引典型AA 这样和金O 模板,即括单通AAO 板无机膜(上Porous Ano O 。

在 19 世纪中氧化膜,并发氧化工艺最孔型两种氧型,一般来说阳极氧化膜孔型的阳极层。

近年来引起了人们型AAO 结构O 具有蜂窝样的单元中金属之间。

AAO 即阳极氧化O 模板,双上木科技)等odic Alumin 中期,人们发现这层氧最早出现在 2氧化结果。

形说,采用硼膜;采用硫酸极氧化膜。

多,高度有序极大的兴趣构如下图所窝状结构,间有个圆形O 无机化铝模板,A 双通AAO 模等。

但更为准na ,因为阻挡们就发现铝的氧化膜极大地20 世纪 20形成这种不同硼酸等几乎不酸、磷酸、草多孔型阳极氧序AAO/PAA 趣,国内外所示:即由许多六形的小孔。

在机膜-A Anodic Alum 模板,超薄A 准确的说法挡型,即阳的表面通过地提高了铝年代,在不同结构的条不溶解氧化草酸等溶解氧化铝膜过A 膜在现代外学者争开展六角形柱体在孔的下端AAO 模minum Oxid AAO 模板法应该为多孔阳极氧化无孔过电化学阳极铝表面的耐腐不同的氧化条条件主要取决化膜的酸作为解能力较强的过去主要用作代工业和高新展了对它的氧化物原胞端有个半球形模板de ,又称A (上木科技孔阳极氧化孔的氧化层极氧化可以腐蚀性和耐条件下,会决于氧化时为电解质会的酸作为电作着色层和新技术方面的研究。

胞(单元)形的阻挡层AAO 无机膜技),V 型A 化铝, 简称P 层,也可以称以形成一层致耐磨性。

铝的会产生致密型时所用电解质会形成致密无电解质则会形和粘接工艺的面广阔的应用组成的,每层,位于氧化膜,AAO PAA ,称为致密的阳型和质的无孔形成的过用前每个化层典型AAO模板的微观结构示意图超薄双通AAO结构,草酸中制备AA 高纯(阴 两然后压、 电解氧化单通A O 制备过程纯度铝片(阴极)个电极置于后通过恒压电流、时解工艺一般化。