加工余量表

- 格式:doc

- 大小:226.01 KB

- 文档页数:10

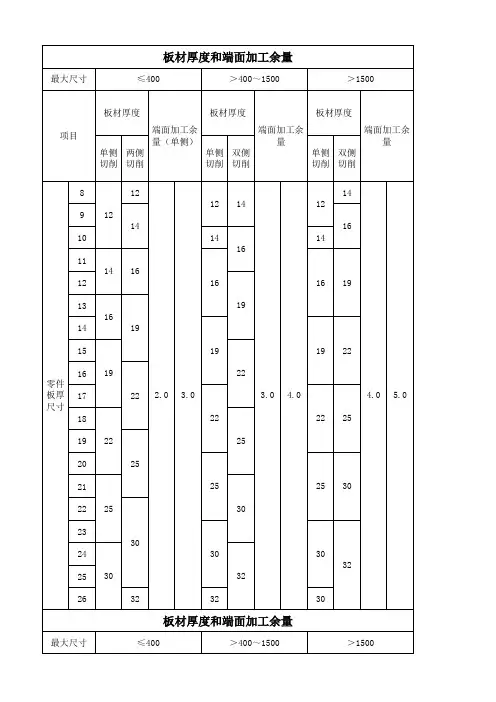

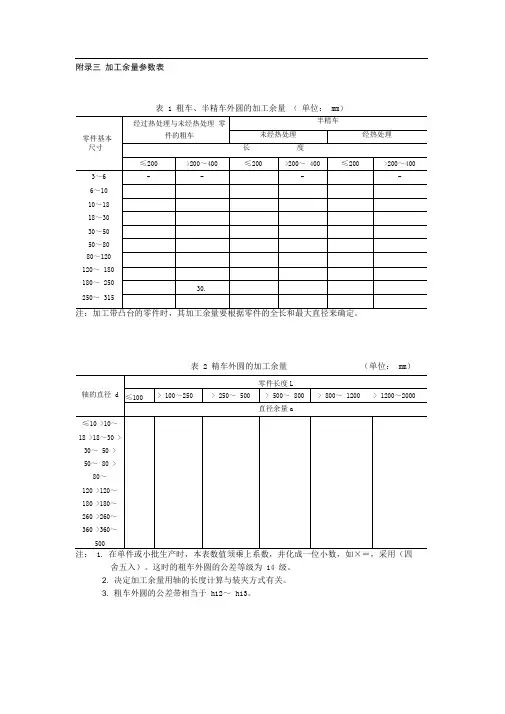

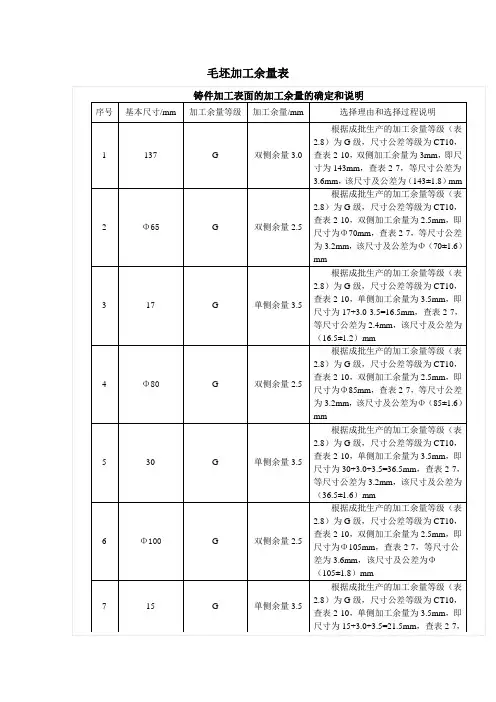

附录三加工余量参数表表 1 粗车、半精车外圆的加工余量(单位:mm)注:加工带凸台的零件时,其加工余量要根据零件的全长和最大直径来确定。

表 2 精车外圆的加工余量(单位:mm)1.舍五入)。

这时的粗车外圆的公差等级为14 级。

2. 决定加工余量用轴的长度计算与装夹方式有关。

3. 粗车外圆的公差带相当于h12~h13。

注:1. 在单件或小批生产时,本表的余量值应乘上系数,并化成一位小数,如×=,采用(四舍五入)。

2. 决定加工余量用轴的长度计算与装夹方式有关。

3. 磨前加工公差相当于h11。

表 4 精车端面的加工余量(单位:mm)1. d2. 表中的公差系指尺寸L 的公差。

表 5 磨端面的加工余量(单位:mm)注: 1. 加工有台阶的轴时,每台阶的加工余量应根据该台阶的d 及零件的全长分别选用。

2. 表中的公差系指尺寸L 的公差。

加工孔直径钻用车刀 扩孔钻粗铰精铰的直径第一次第二次镗以后3- - - - 3H7 4- - - - 4H7 5-- - - 5H7 6- - --6H7 8-- -8H7 10- --10H712--12H7 13- -13H7 14--14H715- -15H7 16--16H718- -18H7 20-20H7 22-22H724-24H7 25-25H726-26H7 28-28H7302830H7 3232H7 3535H73838H7 4040H74242H7 4545H74848H7 5050H760 3060H7 70 3070H780 3080H790 30-90H7 100 30-100H7120 30-120H7 140 30-140H716030-160H7 180 30-180H7注: 1. 在铸铁上加工直径到 15mm 的孔时,不用扩孔钻扩孔。

2. 在铸铁上加工直径为 30 到 32mm 的孔时,仅用直径为 28 与 30mm 的钻头钻一次。

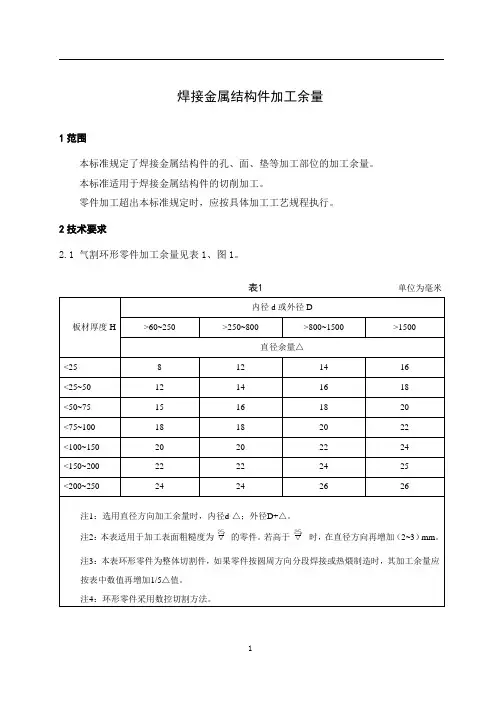

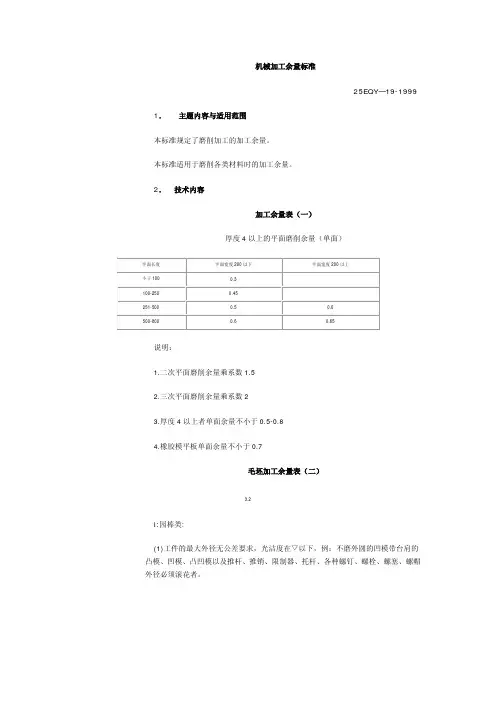

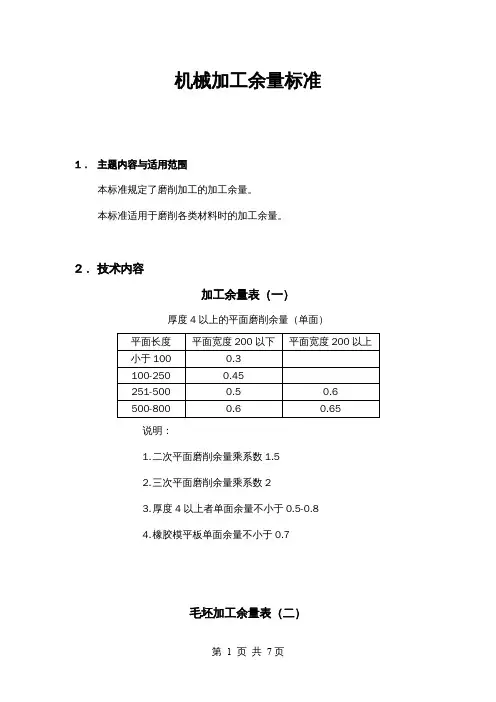

机械加工余量标准25EQY—19-1999 1.主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2.技术内容加工余量表(一)厚度4以上的平面磨削余量(单面)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)3.2I:园棒类:(1)工件的最大外径无公差要求,光洁度在▽以下,例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)1.6当D<36时并不适应于调头夹加工,在加工单个工件时,应在L上加夹头量10-1 5。

(2)工件的最大外径有公差配合要求,光洁度在▽以上,例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

(毫米)当D<36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)3.2Ⅱ:圆形锻件类(不需锻件图)(1)不淬火钢表面粗糙度在▽以下无公差配合要求者,例如:固定板、退料板等。

(毫米)注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面平面每面磨量二、端面端面每面磨量注:3.2本表适用于淬火零件,不淬火零件应适当减少20-40%粗加工的表面粗糙度不应低于▽如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限φ50-φ100,壁厚20以下者,或长度为200-500者,用上限φ100以上者,壁厚30以下者,或长度为300-600者,用上限6.4长度超过以上界线者,上限乘以系数1.3加工粗糙度不低于▽,端面留磨量0.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件1.6应按孔的最小极限尺寸来留研磨量淬火前小孔需占铰粗糙度▽以上当长度e小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

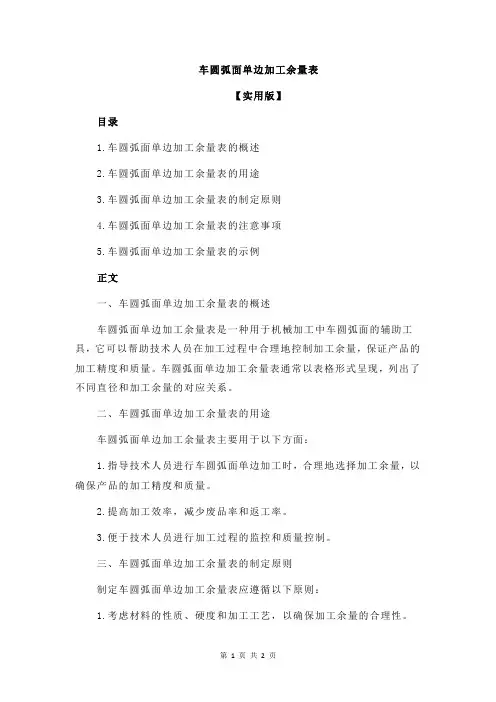

车圆弧面单边加工余量表

【实用版】

目录

1.车圆弧面单边加工余量表的概述

2.车圆弧面单边加工余量表的用途

3.车圆弧面单边加工余量表的制定原则

4.车圆弧面单边加工余量表的注意事项

5.车圆弧面单边加工余量表的示例

正文

一、车圆弧面单边加工余量表的概述

车圆弧面单边加工余量表是一种用于机械加工中车圆弧面的辅助工具,它可以帮助技术人员在加工过程中合理地控制加工余量,保证产品的加工精度和质量。

车圆弧面单边加工余量表通常以表格形式呈现,列出了不同直径和加工余量的对应关系。

二、车圆弧面单边加工余量表的用途

车圆弧面单边加工余量表主要用于以下方面:

1.指导技术人员进行车圆弧面单边加工时,合理地选择加工余量,以确保产品的加工精度和质量。

2.提高加工效率,减少废品率和返工率。

3.便于技术人员进行加工过程的监控和质量控制。

三、车圆弧面单边加工余量表的制定原则

制定车圆弧面单边加工余量表应遵循以下原则:

1.考虑材料的性质、硬度和加工工艺,以确保加工余量的合理性。

2.考虑刀具的性能和耐用性,以保证刀具在加工过程中的稳定性。

3.考虑机床的性能和操作者的技术水平,以确保加工过程的安全性和可操作性。

四、车圆弧面单边加工余量表的注意事项

在使用车圆弧面单边加工余量表时,应注意以下几点:

1.根据实际情况选择合适的加工余量,不可盲目参照表格。

2.在加工过程中,密切关注加工余量的变化,随时进行调整。

3.对于特殊材料或工艺,需进行试切,以确定合适的加工余量。

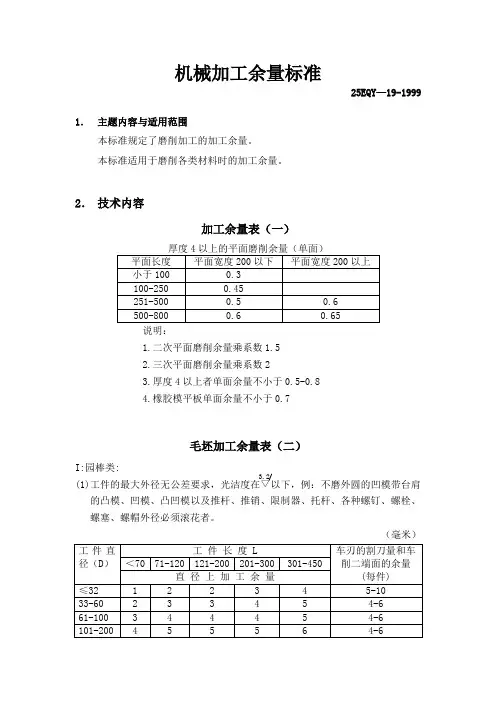

机械加工余量标准25EQY —19-19991. 主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)(1)例如:固定板、退料板等。

注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面二、端面第 3 页共18页注:20-40%如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限φ50-φ100,壁厚20以下者,或长度为200-500者,用上限φ100以上者,壁厚30以下者,或长度为300-600者,用上限1.30.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件当长度e 小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

第 5 页共18页表7-1 模具常用加工方法的加工余量、加工精度、表面粗糙度第 7 页 共 18页前道工序的加工结果等具体情况而定。

第9 页共18页第 11 页 共 18页第13 页共18页第15 页共18页1. 加工总余量的确定(1)加工总余量和工序余量加工总余量(毛坯余量)—毛坯尺寸与零件图设计尺寸之差。

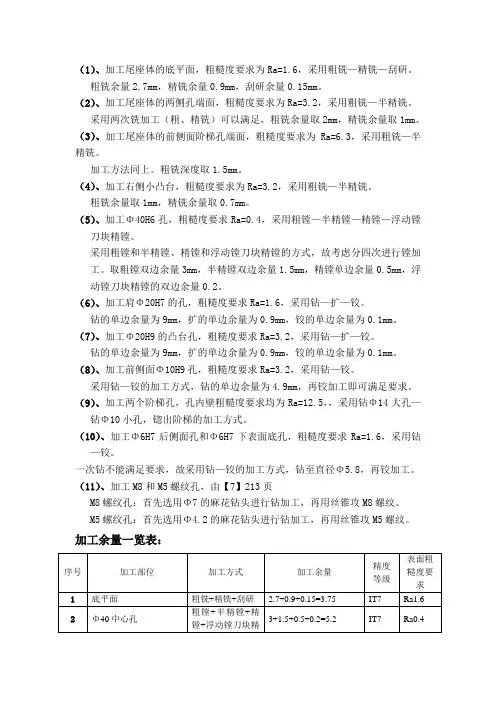

(1)、加工尾座体的底平面,粗糙度要求为Ra=1.6,采用粗铣—精铣—刮研。

粗铣余量2.7mm,精铣余量0.9mm,刮研余量0.15mm。

(2)、加工尾座体的两侧孔端面,粗糙度要求为Ra=3.2,采用粗铣—半精铣。

采用两次铣加工(粗、精铣)可以满足,粗铣余量取2mm,精铣余量取1mm。

(3)、加工尾座体的前侧面阶梯孔端面,粗糙度要求为Ra=6.3,采用粗铣—半精铣。

加工方法同上。

粗铣深度取1.5mm。

(4)、加工右侧小凸台,粗糙度要求为Ra=3.2,采用粗铣—半精铣。

粗铣余量取1mm,精铣余量取0.7mm。

(5)、加工Φ40H6孔,粗糙度要求Ra=0.4,采用粗镗—半精镗—精镗—浮动镗刀块精镗。

采用粗镗和半精镗、精镗和浮动镗刀块精镗的方式,故考虑分四次进行镗加工。

取粗镗双边余量3mm,半精镗双边余量1.5mm,精镗单边余量0.5mm,浮动镗刀块精镗的双边余量0.2。

(6)、加工肩Φ20H7的孔,粗糙度要求Ra=1.6,采用钻—扩—铰。

钻的单边余量为9mm,扩的单边余量为0.9mm,铰的单边余量为0.1mm。

(7)、加工Φ20H9的凸台孔,粗糙度要求Ra=3.2,采用钻—扩—铰。

钻的单边余量为9mm,扩的单边余量为0.9mm,铰的单边余量为0.1mm。

(8)、加工前侧面Φ10H9孔,粗糙度要求Ra=3.2,采用钻—铰。

采用钻—铰的加工方式,钻的单边余量为4.9mm,再铰加工即可满足要求。

(9)、加工两个阶梯孔,孔内壁粗糙度要求均为Ra=12.5,,采用钻Φ14大孔—钻Φ10小孔,锪出阶梯的加工方式。

(10)、加工Φ6H7后侧面孔和Φ6H7下表面底孔,粗糙度要求Ra=1.6,采用钻—铰。

一次钻不能满足要求,故采用钻—铰的加工方式,钻至直径Φ5.8,再铰加工。

(11)、加工M8和M5螺纹孔,由【7】213页M8螺纹孔:首先选用Φ7的麻花钻头进行钻加工,再用丝锥攻M8螺纹。

M5螺纹孔:首先选用Φ4.2的麻花钻头进行钻加工,再用丝锥攻M5螺纹。

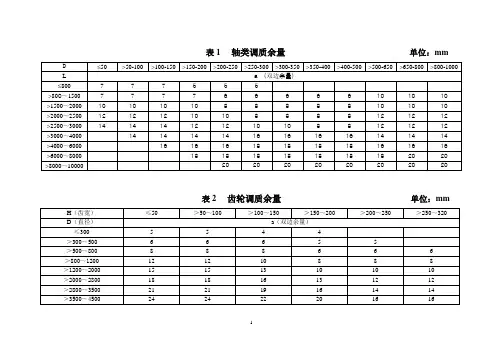

表1轴类调质余量单位:mm

表2齿轮调质余量单位:mm

表3齿圈调质余量单位:mm

表4轴类热处理后外圆磨前半精车(磨削余量)(调用)单位:mm

(2)对于淬火的零件,淬火前半精加工余量应为表中数值乘以1.25;

(3)磨前粗糙度不大于Ra6.3;

表5 渗碳、淬火齿面内外圆(非渗表面涂防渗剂)加工余量(mm)表(试用)

表6渗碳,淬火前齿轮半精车:内孔及端面磨削余量与公差(mm)(一分厂试用)

表7渗碳淬火后精车齿轮:内孔及端面磨削余量与公差(mm)(一分厂试用)

表8 渗碳、淬火齿轮粗滚齿公法线余量(mm) (一分厂试用)

表9渗碳、淬火齿轮粗滚齿公法线余量(mm) (三分厂试用)

表10渗碳、淬火齿轮粗滚齿公法线余量(mm) (四分厂试用)

表11软齿面及中硬齿面粗滚齿余量单位:mm

表12中硬齿面Mn>12热处理(调质)前粗滚齿及齿外圆余量(试用)单位:mm

表13渗碳淬火弧齿锥齿轮磨前铣齿:齿厚留磨余量与公差(mm)(三分厂试用)

表14分箱面焊接箱体粗加工后人工时效余量(试用)单位:mm

表15 分箱面焊接箱体粗加工后振动时效余量(试用)单位:mm

表16铸铁箱体(平行轴)粗加工后人工时效余量单位:mm。

附录三加工余量参数表表1 粗车、半精车外圆的加工余量 (单位:mm)注: 1.在单件或小批生产时,本表数值须乘上系数,并化成一位小数,如×=,采用(四舍五入)。

这时的粗车外圆的公差等级为14级。

2.决定加工余量用轴的长度计算与装夹方式有关。

3.粗车外圆的公差带相当于h12~h13。

表3 磨削外圆的加工余量 (单位:mm)舍五入)。

2.决定加工余量用轴的长度计算与装夹方式有关。

3.磨前加工公差相当于h11。

注:1.加工有台阶的轴时,每台阶的加工余量应根据该台阶的d及零件的全长分别选用。

2.表中的公差系指尺寸L的公差。

表5 磨端面的加工余量 (单位:mm)注:1.加工有台阶的轴时,每台阶的加工余量应根据该台阶的d及零件的全长分别选用。

2.表中的公差系指尺寸L的公差。

2.在铸铁上加工直径为30到32mm的孔时,仅用直径为28与30mm的钻头钻一次。

3.用磨削作为孔的最后加工方法时,精镗以后的直径根据表1-23查得。

4.用金刚石细镗作为孔的最后加工方法时,精镗以后的直径根据表1-24查得。

5.如仅用一次铰孔,则铰孔的加工余量为本表中粗铰与精铰的加工余量总和。

2.在铸铁上加工直径为30、32mm的孔时,仅用直径为28、30mm的钻头钻一次。

3.用磨削作为孔的最后加工方法时,精镗以后的直径根据表1-23查得。

4.用金刚石细镗作为孔的最后加工方法时,精镗以后的直径根据表1-24查得。

5.如仅用一次铰孔,则铰孔的加工余量为本表中粗铰与精铰的加工余量总和。

注:1.当加工在热处理极易变形的、薄的轴套及其他零件时,应将表中的加工余量数值乘以。

2.如被加工孔在以后必须作为基准孔时,其公差应按7级公差来制定。

3.在单件、小批生产时,本表的数值应乘以,并化成一位小数。

例如×=,采用(四舍五入)。

表9 平面加工余量 (单位:mm)注:1.如几个零件同时加工时,长度及宽度为装置在一起的各零件长度或宽度及各零件间的间隙之总和。

3.2机械加工余量标准25EQY —19-19991.主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)厚度4以上的平面磨削余量(单面)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)工件的最大外径无公差要求,光洁度在▽以下,例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推1.63.2杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)工件的最大外径有公差配合要求,光洁度在▽以上,例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

(毫米)当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)Ⅱ:圆形锻件类(不需锻件图)(1)不淬火钢表面粗糙度在▽以下无公差配合要求者,例如:固定板、退料板等。

(毫米)注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

3.2 平面、端面磨削加工余量表(五)一、平面平面每面磨量二、端面端面每面磨量注:本表适用于淬火零件,不淬火零件应适当减少20-40%粗加工的表面粗糙度不应低于▽如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)6.4 1.6 注:φ50以下,壁厚10以上者,或长度为100-300者,用上限φ50-φ100,壁厚20以下者,或长度为200-500者,用上限φ100以上者,壁厚30以下者,或长度为300-600者,用上限长度超过以上界线者,上限乘以系数1.3 加工粗糙度不低于▽,端面留磨量0.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件应按孔的最小极限尺寸来留研磨量 淬火前小孔需占铰粗糙度▽以上当长度e 小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

机械加工余量标准25EQY —19-19991. 主题内容与适用范围 本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)说明:1. 二次平面磨削余量乘系数2.三次平面磨削余量乘系数23. 厚度4以上者单面余量不小于橡胶模平板单面余量不小于毛坯加工余量表(二)I:园棒类:(1)例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)(1) 以下无公差配合要求者,例如:固定板、退料板等。

注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面二、端面注:20-40% 如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限φ50-φ100,壁厚20以下者,或长度为200-500者,用上限φ100以上者,壁厚30以下者,或长度为300-600者,用上限φ6以下小孔研磨量表(七)注:本表只适用于淬火件当长度e小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)工余量应该是粗加工余量加工精加工余量。

表1轴类调质余量单位:mm

表2齿轮调质余量单位:mm

表3齿圈调质余量单位:mm

表4轴类热处理后外圆磨前半精车(磨削余量)(调用)单位:mm

(2)对于淬火的零件,淬火前半精加工余量应为表中数值乘以1.25;

(3)磨前粗糙度不大于Ra6.3;

表5 渗碳、淬火齿面内外圆(非渗表面涂防渗剂)加工余量(mm)表(试用)

表6渗碳,淬火前齿轮半精车:内孔及端面磨削余量与公差(mm)(一分厂试用)

表7渗碳淬火后精车齿轮:内孔及端面磨削余量与公差(mm)(一分厂试用)

表8 渗碳、淬火齿轮粗滚齿公法线余量(mm) (一分厂试用)

表9渗碳、淬火齿轮粗滚齿公法线余量(mm) (三分厂试用)

表10渗碳、淬火齿轮粗滚齿公法线余量(mm) (四分厂试用)

表11软齿面及中硬齿面粗滚齿余量单位:mm

表12中硬齿面Mn>12热处理(调质)前粗滚齿及齿外圆余量(试用)单位:mm

表13渗碳淬火弧齿锥齿轮磨前铣齿:齿厚留磨余量与公差(mm)(三分厂试用)

表14分箱面焊接箱体粗加工后人工时效余量(试用)单位:mm

表15 分箱面焊接箱体粗加工后振动时效余量(试用)单位:mm

表16铸铁箱体(平行轴)粗加工后人工时效余量单位:mm。

表7-1 模具常用加工方法的加工余量、加工精度、表面粗糙度细抛、镜面抛0。

005~0.01 —0.001~0.1 电火花成形加工—0.05~0。

1mm 1.25~2.5电火花线切割—0。

005~0.01mm 1.25~2.5电解成形加工—±0。

05~0。

2mm 0。

8~3.2 电解抛光0.1~0.15 —0.025~0.8电解磨削0。

1~0。

15 IT6~7 0.025~0.8照相腐蚀0.1~0.4 - 0。

1~0.8超声抛光0.02~0。

1 —0.01~0.1 磨料流动抛光0.02~0。

1 —0.01~0.1 冷挤压—IT7~8 0.08~0。

32注:经济加工余量是指本道工序的比较合理、经济的加工余量。

本道工序加工余量要视加工基本尺寸、工件材料、热处理状况、前道工序的加工结果等具体情况而定。

1。

加工总余量的确定(1)加工总余量和工序余量加工总余量(毛坯余量)—毛坯尺寸与零件图设计尺寸之差。

工序余量—相邻两工序的工序尺寸之差。

某个表面加工余量Z∑为该表面各加工工序的工序余量Zi之和,即式中n—该表面的加工工序数。

(2)影响加工余量的因素1)加工表面上的表面粗糙度和表面缺陷层深度。

2)加工前或上工序的尺寸公差。

3)加工前或上工序各表面相互位置的空间偏差。

4)本工序加工时的装夹误差.(3)查表法确定机械加工余量,总余量和半精加工、精加工工序余量可参考有关标准或工艺手册查得,并应结合实际情况加以修正。

粗加工工序余量减去半精加工和精加工工序余量而得到。

2. 工序尺寸及公差计算对于各种工序的定位基准与设计基准重合时的表面的多次加工(如外圆和内孔的加工),工序尺寸可由后续加工的工序尺寸加工上(对被包容面)或减去(对包容面)公称工序余量而求得;工序尺寸公差按所用加工方法的经济精度选定。

图4—2 表示外圆加工时加工余量、工序尺寸及其公差的分布,图中Z1、Z2、Z3为粗加工、半精加工、精加工的公称余量;To为毛坯公差.T1 、T2、T3为粗加工、半精加工、精加工的工序尺寸公差。

表1轴类调质余量单位:mm

表2齿轮调质余量单位:mm

表3齿圈调质余量单位:mm

表4轴类热处理后外圆磨前半精车(磨削余量)(调用)单位:mm

(2)对于淬火的零件,淬火前半精加工余量应为表中数值乘以1.25;

(3)磨前粗糙度不大于Ra6.3;

表5 渗碳、淬火齿面内外圆(非渗表面涂防渗剂)加工余量(mm)表(试用)

表6渗碳,淬火前齿轮半精车:内孔及端面磨削余量与公差(mm)(一分厂试用)

表7渗碳淬火后精车齿轮:内孔及端面磨削余量与公差(mm)(一分厂试用)

表8 渗碳、淬火齿轮粗滚齿公法线余量(mm) (一分厂试用)

表9渗碳、淬火齿轮粗滚齿公法线余量(mm) (三分厂试用)

表10渗碳、淬火齿轮粗滚齿公法线余量(mm) (四分厂试用)

表11软齿面及中硬齿面粗滚齿余量单位:mm

表12中硬齿面Mn>12热处理(调质)前粗滚齿及齿外圆余量(试用)单位:mm

表13渗碳淬火弧齿锥齿轮磨前铣齿:齿厚留磨余量与公差(mm)(三分厂试用)

表14分箱面焊接箱体粗加工后人工时效余量(试用)单位:mm

表15 分箱面焊接箱体粗加工后振动时效余量(试用)单位:mm

表16铸铁箱体(平行轴)粗加工后人工时效余量单位:mm。