轮胎花纹噪声的控制

- 格式:pdf

- 大小:152.04 KB

- 文档页数:5

轮胎振动噪声的分析与控制技术轮胎作为汽车行驶的重要部件之一,其振动噪声问题一直是工程师们所关注的焦点之一。

轮胎振动噪声不仅会影响乘客的舒适性,还会对车辆运行的安全性产生影响。

本文将对轮胎振动噪声的分析与控制技术进行探讨。

轮胎振动噪声的形成原因主要有三个,分别是路面不平、轮胎不平衡和轮胎失衡。

其中路面不平是非常普遍的问题,特别是在高速公路和乡村道路上。

路面不平会导致轮胎与路面之间的运动状态非常不稳定,产生大量的振动和噪声。

另外,轮胎不平衡和轮胎失衡也是轮胎振动噪声的重要原因。

轮胎不平衡指的是轮胎在运行过程中会产生不同程度的偏心,轮胎失衡则指的是轮胎在运行过程中由于轮胎配重不均匀或轮缘开裂等原因导致的失衡。

这些问题都会导致轮胎发生强烈的震动,从而产生大量的噪声。

为了解决轮胎振动噪声问题,现代汽车制造商采用了一系列的分析和控制技术。

其中,轮胎振动的分析技术包括轮胎力学模型和有限元模拟。

轮胎力学模型主要研究轮胎的结构和性能,以及轮胎与周围环境的相互作用。

有限元模拟则是通过将模型分割成有限数量的元素,用数值分析方法求解轮胎振动特性的过程。

轮胎振动噪声的控制技术主要包括轮胎动平衡技术、轮胎结构优化技术和减震降噪技术。

轮胎动平衡技术通过在轮胎内外侧配重或在轮胎花纹上做标记的方式来调整轮胎质量分布,使轮胎在运行过程中达到平衡状态。

轮胎结构优化技术则是通过改变轮胎的结构和材料来优化轮胎的振动特性。

减震降噪技术则是通过在车辆底盘上安装减震器等装置,将轮胎震动能量转化成其他形式的能量,从而减少噪声产生。

总之,轮胎振动噪声对汽车行驶的影响极大。

通过采用先进的分析和控制技术,可以有效地解决这一问题。

未来,随着汽车工程技术的不断发展,轮胎振动噪声问题的治理将会越来越完善,提升汽车行驶的安全和舒适性。

低噪声轮胎花纹设计原理与方法

低噪声轮胎花纹设计原理与方法

低噪声轮胎花纹设计原理与方法是轮胎行业发展的重要方面之一,旨在更好地满足消费者对安静、舒适的驾驶环境的需求。

轮胎花纹设计主要是为了改善轮胎的抓地性能,并减少噪声污染。

通过调整轮胎花纹的形状和材料,可以减少轮胎在路面上的摩擦,减少噪声。

首先,轮胎花纹的形状应尽可能接近路面,减少轮胎与路面的摩擦,从而降低轮胎噪声。

其次,轮胎花纹材料应采用柔韧而具有良好弹性的材料,以减少轮胎在路面上的摩擦,减少轮胎噪声。

此外,轮胎花纹的设计应尽可能减少轮胎的抓地力,以减少轮胎的摩擦,进而减少轮胎的噪声。

最后,为了有效地减少轮胎噪声,轮胎制造商应采用更先进的技术,如在轮胎花纹上加入噪声减振材料,以有效减少轮胎噪声。

同时,轮胎制造商应采用更先进的生产工艺,如冷压成型、热压成型等技术,以提高轮胎的强度和密度,减少轮胎的噪声。

低噪声轮胎花纹设计是一项具有挑战性的工作,但正确的设计原理和方法可以有效地改善轮胎的抓地性能,减少轮胎噪声。

此外,轮胎制造商应采用更先进的技术和工艺来提高轮胎的性能,减少轮胎噪声。

轮胎振动噪声的分析与控制技术在分析轮胎振动噪声的过程中,首先需要对轮胎的振动特性进行研究。

轮胎的振动主要来自于汽车行驶时其与路面之间的互动。

通过实验测试、数值模拟等手段,可以获得轮胎的共振频率、振动模态等特性。

此外,还可以对轮胎结构进行有限元分析,以确定轮胎的受力分布情况及其对振动噪声的贡献。

其次,在控制轮胎振动噪声时,可以采取多种措施。

其中之一是通过优化轮胎的结构设计来减少振动噪声。

例如,采用抗振动材料、合理设计轮胎的花纹及肩部结构,都可以降低轮胎振动噪声的产生。

此外,还可以通过调整轮胎的压力和气温来降低振动噪声的幅度。

此外,还可以通过优化车辆悬挂系统来控制轮胎振动噪声。

车辆悬挂系统是连接车身和车轮的重要组成部分,可以减缓路面不平造成的振动传递,从而减少轮胎振动噪声的产生。

通过调整悬挂系统的刚度、减振器的阻尼等参数,可以有效降低车辆的振动噪声水平。

另外,降低路面的粗糙度也是控制轮胎振动噪声的一种有效手段。

粗糙的路面会加大轮胎与路面之间的接触力,导致振动噪声的增加。

因此,改善道路的平整度,修复路面的破损以及定期进行养护维修,都可以有效减少轮胎振动噪声的产生。

最后,通过使用噪声减振技术也可以有效控制轮胎振动噪声。

噪声减振技术包括主动噪声控制和被动噪声控制两种方式。

被动噪声控制主要依靠隔音材料或隔声结构,用于吸收或反射噪声波动,从而减少噪声的传播。

而主动噪声控制则采用传感器和控制器来监测并对噪声进行反馈和控制,从而实现噪声的消除或减少。

总之,轮胎振动噪声的分析与控制技术是保障汽车行驶舒适性和安全性的重要环节。

通过深入研究轮胎振动特性、优化轮胎结构设计、改善道路状况以及应用噪声减振技术等手段,可以有效地降低轮胎振动噪声的水平。

这些技术的应用将为车辆制造商和驾驶员提供更加良好的行车体验和驾驶环境。

文章编号:1006-1355(2004)01-0010-04轮胎花纹噪声及其降噪方法陈理君1,李晓辉1,杨 立1,杨光大2(1.武汉理工大学,武汉 430070;2.上海米其林回力轮胎股份有限公司,上海 200082)摘 要:从动力学观点阐述了花纹块和花纹槽的发生机理,对花纹块宽度和长度、花纹槽宽度、长度与走向、花纹条数、基本节距数、节距排列次序以及错位参数进行了分析,得出降低轮胎噪声的原理和方法。

根据结构参数分析并结合模糊控制理论和遗传算法,提出了一种轮胎花纹结构参数进行优化的设计方法)))模糊遗传算法。

利用轮胎噪声仿真分析软件(T NS2002)和仿真优化软件(ODS2002)进行轮胎花纹结构设计,达到了降低轮胎噪声的目的,同时也得到低噪声轮胎花纹结构方案。

研究成果为低噪声轮胎花纹设计规范与方法提供了路径。

关键词:声学;轮胎花纹噪声;发声机理;模糊遗传算法;优化方法中图分类号:T B52 文献标识码:AT read Patterns Noise and Method of Noise -Redu ctionC HEN Li -j un 1,LI Xiao -hui 1,YAN G Li 1,YANG Guang -da2(1.Wuhan University of Technology ,Wuhan 430070,China;2.Shanghai Mic helin Warrior Tire Co.,Ltd.,Shanghai 200082,China)Abstract:In this paper,the sound generating mec hanisms of the tire tread patterns noise was described by means of the dynamics principle.The width and length of pattern block,the width length and direc tion of pat -tern slot,the number of pattern strip the basic number of pattern pitch,the pitc h array and the pattern mis -placement were investigated as the structure parameters of tread pattern sound generating mechanism.Thereby the principle and method of tire noise -reduction were educed.The fuzzy genetic arithmetic was proposed based on the analytic result of pattern parameters,the fuzzy theory and the genetic principle,which may optimize the struc ture parameters of tread pattern.By means of the softw are of TNT2002and ODS2002simulation,the tread patterns noise should be reduced,and the merit project of structure parameters may be found.The re search w as successfully applied to the design of w ay for the low -noise tread patterns.Key w ords:acoustics;tread patterns noise;sound generating mechanism;fuzzy genetic arithmetic;optimize收稿日期:2003-04-30作者简介:陈理君(1938-),男,上海人,现任武汉理工大学应用技术研究所所长,教授。

胎噪是怎么来的?胎噪,顾名思义就是轮胎产生的噪音。

产生胎噪的原因有很多,以下是米其林工程师总结的几个主要胎噪来源,一起看看:花纹:轮胎花纹间隙和轮胎四周的空气流动。

当轮胎高速滚动时,轮胎会变形,使得轮胎花纹与路面之间的空气连续“压挤释放”,空气会迸发出噪声。

路况:胎面与路面“两面相会”产生摩擦震动。

不同路面和轮胎形成的摩擦不同,强度不同,胎噪大小也不一。

特别是行驶在路况恶劣的路面上,胎面与地面强烈摩擦、冲击,并通过挡泥板等部件的震动形成共鸣放大,传入车内,胎噪更明显。

胎压:不正常的胎压对胎噪有影响,这也是不少新车胎噪大的原因。

当胎压太高,轮胎会变硬,胎压太低时,轮胎与地面接触面增大,它们都会加剧轮胎与路面的摩擦,引起胎噪。

胎面磨损:胎面磨损严重,会加大轮胎的震动噪音。

而胎面的磨损情况,跟胎压、四轮定位以及驾驶风格有关。

一旦胎面磨损不均匀,要查看胎压是否正常、四轮定位是否准确以及有没有暴力驾驶,它们都是加剧胎面磨损的因素。

胎噪大怎么办?听过米其林工程师对胎噪形成原因的介绍,是不是觉得胎噪这个敌人太强大?没关系,米其林工程师提供三条锦囊妙计,依计行事,你会发现,降低胎噪并不难。

◆选择侧重于静音舒适的轮胎这种轮胎在设计花纹时会更多地考虑到轮胎静音效果,如米其林Primacy 3 ST浩悦轮胎,它在设计时利用声学原理,通过调整两侧的花块,即“EvenPeak”技术,使音频分布更平均,峰值更低,从而降低胎噪。

◆养成良好的驾驶习惯在日常的驾驶中,忌高速驾驶,因为通常速度越快,胎噪越大。

如果在恶劣路况中行驶,一定要放慢车速,减少震动,实现降噪。

◆注意轮胎保养比如勤加清除轮胎沟槽里面的石子等杂物,虽是很简单的举动,对于降低胎躁也有帮助。

如果能定期做轮胎养护工作如清洗、四轮定位、胎压监测,既能方便车主的用车生活,对降噪更是卓有成效,它们都是减少轮胎磨损的行之有效的措施。

Equipment Manufactring Technology No.9,2011随着交通干线的迅速发展,城市机动车辆数目增多,汽车文明盛行的同时,交通噪声日益成为主要噪声,汽车噪声是交通噪声的主要来源。

汽车行驶所产生的噪声,主要有机械件本体产生的固有噪声,轮胎与道路相互作用所产生的轮胎噪声,汽车与风速气流相关的气流噪声。

当车速超过70km/h时,轮胎花纹噪声成为汽车噪声的主要来源。

在诸多引起轮胎花纹噪声的来源中,起主导作用的是花纹块的撞击噪声、花纹槽的泵浦噪声和花纹槽的气柱共鸣噪声。

对于肋条花纹和没有花纹的光面轮胎,随机沙声是主要噪声源,喇叭筒效应对轮胎噪声具有一定的放大作用。

因而,轮胎花纹噪声控制的研究,不但有深远的理论意义,而且具有很大的经济效益和社会效益。

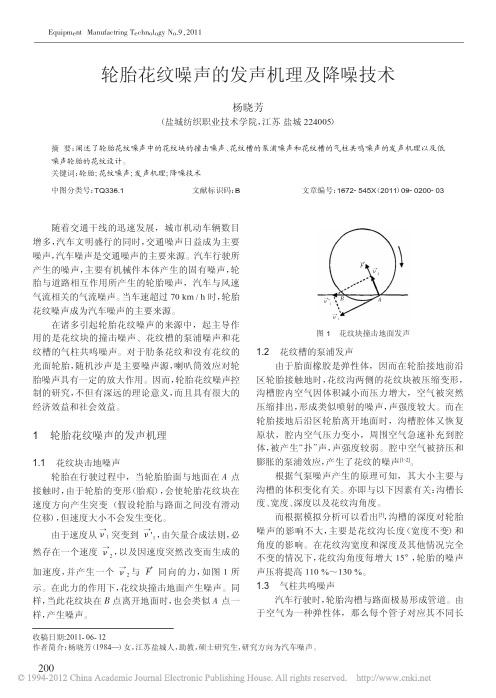

1轮胎花纹噪声的发声机理1.1花纹块击地噪声轮胎在行驶过程中,当轮胎胎面与地面在A点接触时,由于轮胎的变形(胎痕),会使轮胎花纹块在速度方向产生突变(假设轮胎与路面之间没有滑动位移),但速度大小不会发生变化。

由于速度从!ν1突变到!ν'1,由矢量合成法则,必然存在一个速度!ν2,以及因速度突然改变而生成的加速度,并产生一个!ν2与!F同向的力,如图1所示。

在此力的作用下,花纹块撞击地面产生噪声。

同样,当此花纹块在B点离开地面时,也会类似A点一样,产生噪声。

1.2花纹槽的泵浦发声由于胎面橡胶是弹性体,因而在轮胎接地前沿区轮胎接触地时,花纹沟两侧的花纹块被压缩变形,沟槽腔内空气因体积减小而压力增大,空气被突然压缩排出,形成类似喷射的噪声,声强度较大。

而在轮胎接地后沿区轮胎离开地面时,沟槽腔体又恢复原状,腔内空气压力变小,周围空气急速补充到腔体,被产生“扑”声,声强度较弱。

腔中空气被挤压和膨胀的泵浦效应,产生了花纹的噪声[1~2]。

根据气泵噪声产生的原理可知,其大小主要与沟槽的体积变化有关。

亦即与以下因素有关:沟槽长度、宽度、深度以及花纹沟角度。

轮胎噪声影响因素及低噪声轮胎设计方法

轮胎的噪声主要由以下几个因素所影响:

1. 胎面花纹设计:轮胎的花纹对噪声的产生有很大影响。

粗糙的花纹和大块花纹会增加轮胎与地面摩擦时的噪声。

而平滑的花纹和小块花纹则可以减少噪声的产生。

2. 胎面材料选择:不同材料的轮胎胎面产生的噪声也会有所不同。

某些轮胎材料具有吸音的特性,可以减少噪声的传播和产生。

3. 胎压的调整:轮胎的胎压过高或过低都会增加噪声的产生。

适当调整胎压可以减少噪声的影响。

4. 车辆行驶速度:高速行驶时,轮胎与地面的摩擦力增加,噪声也会相应增大。

针对低噪声轮胎的设计方法包括:

1. 胎面花纹优化:通过对轮胎胎面花纹的设计和优化,选择合适的花纹形状和大小,以减少噪声的产生。

2. 胎面材料优化:选择具有吸音特性的胎面材料,以降低轮胎产生的噪声。

3. 胎压调节:根据实际需要,合理调节轮胎的胎压,以减少噪声的影响。

4. 结构优化:通过改进轮胎的内部结构,如增强胎体和胎面的连接,减少胎噪。

5. 噪声测试与评估:在轮胎设计过程中,进行噪声测试与评估,及时发现和解决问题,进一步提高轮胎的低噪声性能。

综上所述,轮胎噪声的影响因素包括胎面花纹设计、胎面材料选择、胎压调整和车辆行驶速度等,而低噪声轮胎的设计方法主要包括胎面花纹的优化、胎面材料的优化、胎压调节、结构优化和噪声测试与评估等。

降低胎噪的最有效方法

随着汽车的普及和城市交通的拥堵,车辆噪音污染已经成为了人们生活中的一

大困扰。

而其中,胎噪作为汽车噪音的重要组成部分,更是给人们的生活带来了不小的影响。

那么,如何降低胎噪成为了一个迫切需要解决的问题。

本文将就降低胎噪的最有效方法进行探讨。

首先,选择低噪音轮胎是降低胎噪的有效方法之一。

低噪音轮胎采用了专门的

胎面花纹设计和材料配方,能够有效降低车辆行驶时与地面摩擦所产生的噪音。

这种轮胎通常采用了先进的降噪技术,使得车辆在行驶时产生的胎噪得到有效的控制。

因此,选择低噪音轮胎是降低胎噪的一种有效途径。

其次,保持轮胎的正常使用状态也是降低胎噪的重要方法之一。

轮胎的磨损不

均匀会导致车辆在行驶时产生更大的胎噪。

因此,定期检查轮胎的磨损情况,及时更换磨损严重的轮胎,可以有效减少胎噪的产生。

此外,合理的轮胎充气压力也是降低胎噪的关键。

过低或过高的轮胎气压都会导致轮胎与地面摩擦增大,从而产生更大的噪音。

因此,保持轮胎的正常使用状态对于降低胎噪至关重要。

最后,车辆的悬挂系统也是影响胎噪的重要因素。

悬挂系统的弹簧和减震器的

状态会直接影响车辆行驶时的稳定性和噪音产生。

因此,定期检查和维护车辆的悬挂系统,保持其良好的工作状态,可以有效降低车辆行驶时产生的胎噪。

综上所述,选择低噪音轮胎、保持轮胎的正常使用状态和维护车辆的悬挂系统

是降低胎噪的最有效方法。

只有从多个方面入手,才能够有效地减少车辆行驶时产生的胎噪,为人们创造一个更加安静舒适的出行环境。

希望本文对大家有所帮助,谢谢阅读!。

汽车轮胎的噪音测试和减噪技术随着汽车行业的快速发展,人们对于驾驶体验的要求也越来越高。

在汽车驾驶过程中,噪音是一个常见的问题,特别是轮胎噪音。

轮胎噪音不仅会影响驾驶者的舒适感,还可能对周围环境产生噪音污染。

因此,对轮胎噪音进行测试和减噪技术的研究变得尤为重要。

一、轮胎噪音测试的重要性轮胎噪音测试是评估轮胎性能的重要环节之一。

通过对轮胎噪音的测试,可以了解轮胎在不同路面和驾驶条件下的噪音水平,进而为消费者提供更佳的驾驶体验。

同时,轮胎噪音测试也是衡量轮胎质量的重要指标之一,对于汽车制造商和销售商来说,提供低噪音的轮胎产品是提高市场竞争力的关键。

二、轮胎噪音测试的方法目前,轮胎噪音测试主要采用两种方法:室内测试和室外测试。

室内测试是在实验室环境下进行的,通过模拟车辆行驶过程中的噪音,并进行测量和分析。

室内测试的优点是操作简便,可以控制各种条件,但是测试结果与实际道路驾驶情况可能存在差异。

室外测试是在实际道路上进行的,通过在车辆行驶过程中进行噪音测量和分析。

室外测试的优点是测试结果更加真实可靠,但是受到环境和气候等因素的影响。

三、轮胎噪音的来源轮胎噪音主要来自于轮胎与路面之间的摩擦和振动。

在车辆行驶过程中,轮胎与路面之间的接触会产生摩擦力,从而产生噪音。

此外,轮胎的结构和材料也会影响噪音的产生。

例如,轮胎花纹的设计和胎面材料的选择都会对噪音产生影响。

四、轮胎噪音的减噪技术为了减少轮胎噪音的产生,汽车制造商和轮胎生产商采取了一系列的减噪技术。

其中,轮胎花纹的设计是最常见的减噪技术之一。

通过调整轮胎花纹的形状和排列方式,可以减少轮胎与路面之间的摩擦和振动,从而降低噪音的产生。

此外,轮胎胎面材料的选择也是减噪的关键。

一些新型的胎面材料具有较好的减噪效果,可以有效降低轮胎噪音的水平。

除了轮胎本身的设计和材料选择,车辆的悬挂系统和车轮的平衡也会对轮胎噪音产生影响。

良好的悬挂系统和平衡车轮可以减少车辆的震动和振动,从而降低轮胎噪音的水平。

轮胎噪声影响因素及低噪声轮胎设计方法以轮胎噪声影响因素及低噪声轮胎设计方法为标题,本文将介绍轮胎噪声的影响因素以及如何设计低噪声轮胎。

一、轮胎噪声的影响因素轮胎噪声是指车辆行驶过程中由于轮胎与道路接触而产生的噪音。

轮胎噪声的大小与多个因素有关,下面将介绍几个主要的影响因素。

1.轮胎花纹设计:轮胎的花纹设计是影响轮胎噪声的重要因素之一。

不同的花纹设计会对轮胎噪声产生不同的影响。

一般来说,花纹较深的轮胎会产生更大的噪声,而花纹较浅的轮胎则会产生较小的噪声。

2.轮胎材料:轮胎的材料也会对轮胎噪声产生影响。

例如,硬质材料的轮胎通常会产生更大的噪声,而软质材料的轮胎则会产生较小的噪声。

3.胎压:轮胎的胎压对轮胎噪声的大小有一定的影响。

当轮胎胎压过高或过低时,轮胎与道路的接触面积会发生变化,从而导致噪声的增加。

4.车辆速度:车辆速度对轮胎噪声的大小也有较大影响。

一般来说,车辆速度越高,轮胎与道路的接触面积也会增大,从而导致噪声的增加。

二、低噪声轮胎设计方法为了降低轮胎噪声,制造商采取了一系列的设计方法。

下面将介绍几种常用的低噪声轮胎设计方法。

1.减小花纹间隙:通过减小轮胎花纹间隙的宽度,可以减少轮胎与道路之间的摩擦,从而降低噪声的产生。

2.采用噪声吸收材料:在轮胎的内部和外部使用噪声吸收材料,能够有效地吸收轮胎噪声,减少噪音的传递和反射。

3.优化轮胎材料:采用低噪声的轮胎材料,如特殊的橡胶配方或陶瓷材料,可以减少轮胎与道路之间的摩擦和振动,从而降低噪声的产生。

4.改进轮胎结构:通过改进轮胎的结构设计,如增加轮胎的刚度和降低轮胎的振动,可以减少轮胎与道路之间的接触面积,从而降低噪声的产生。

5.优化胎压:保持轮胎的适当胎压,可以减少轮胎与道路之间的不均匀接触,从而减少噪声的产生。

6.改进车辆悬挂系统:通过改进车辆的悬挂系统,可以减少轮胎与道路之间的震动和振动传递,从而降低噪声的产生。

三、结论轮胎噪声是车辆行驶过程中不可避免的问题,但通过合理的轮胎设计可以有效降低噪声的产生。

轮胎花纹噪声的控制陈理君 杨 立 钱业青 施 (武汉工业大学 430070)杨光大[上海轮胎橡胶(集团)股份有限公司 200082] 摘要 从频域声能量均衡、时域声中心能量分布均衡和花纹沟气柱共鸣3个方面研究了花纹及其花纹块和花纹沟的结构与排列对轮胎噪声的影响,得出了低噪声轮胎花纹设计方法,并提出了轮胎花纹噪声控制的工作程序。

关键词 轮胎花纹,噪声控制,花纹块,花纹沟,优化设计 由于轮胎花纹的噪声主要取决于花纹的式样,因此对轮胎花纹噪声的控制归根结底为低噪声花纹的优化设计。

花纹块和花纹沟是轮胎花纹噪声的两大主要噪声源,即花纹块和花纹沟的结构与排列是影响轮胎花纹噪声的主要因素,因此低噪声轮胎花纹的优化设计应从花纹及其花纹块和花纹沟的结构与排列入手,对花纹块和花纹沟进行合理配置,达到有效控制轮胎花纹噪声的目的。

1 轮胎花纹设计的基本原则111 设计参数轮胎花纹的设计参数很多,下面介绍几个主要参数。

(1)节距和节距比在进行花纹设计前,必须先将整个胎面划分成若干段(各段中包含有若干花纹块和花纹沟),这些段就称为节距。

一种节距构成的轮胎花纹称为等节距花纹;多种节距构成的轮胎花纹称为不等节距花纹。

各个节距的长度之比称为节距比。

一般来说,左右对称花纹的节距宽度为胎面宽度的1/2;左右不对称花纹的节距宽度等于胎面宽度。

图1为3种不等节距花纹示意图。

L A,L B 和L C分别为节距A,B和C的长度,L A,L B和L C应满足: 作者简介 陈理君,男,59岁。

武汉工业大学应用技术研究所副所长,教授。

1963年毕业于南京大学声学专业。

长期从事噪声控制、模糊控制方面研究与教学工作。

已发表论文三十余篇,出版专著(合著)3部。

图1 3种不等节距花纹示意图n A・L A+n B・L B+n C・L C=L式中n A,n B和n C表示整个轮胎花纹中节距A,B和C的个数,L为轮胎周长。

(2)节距序列构成轮胎花纹的节距排列顺序称为节距序列。

整个轮胎花纹就是利用设计好的几种节距,按照一定的排列顺序组合而成的,如图2所示。

一般左半花纹和右半花纹的节距排列不同,故还分为左半花纹节距序列和右半花纹节距序列。

图2中左半花纹节距序列和右半花纹节距序列均为AABBCCCAAABBCCCB。

(3)错位组合成完整轮胎花纹时,左半花纹节距序列和右半花纹节距序列之间的相对位移称为错位。

图2中,左半花纹节距序列和右半花纹节距序列之间的错位为12mm。

(4)块距两个相邻花纹块间的距离称为块距。

一般来说,不同花纹块间取不同的块距较好。

112 设计基本原则由于轮胎花纹还影响到轮胎的力学性能和图2 花纹节距序列耐磨性能,因此轮胎花纹设计时还要遵从以下几点基本原则[1,2]:(1)花纹块总面积为行驶面积的60%~80%;(2)必须具有纵向和横向或斜向花纹沟,且纵向花纹沟与横向花纹沟的配置要适当;(3)采用不等节距,且一般采用3~4种不等节距在圆周上按一定顺序交替排列,轿车轮胎的节距个数一般为30~100个(最好为45~75个);(4)胎肩花纹一般为连续性的,且花纹沟延伸至胎肩圆弧的终止处;(5)花纹沟不宜过窄,且在接地区域仍保持开口;(6)对轿车轮胎来说,斜交轮胎花纹深度为9~10mm,子午线轮胎花纹深度为11~12 mm,高速轮胎花纹深度为7~8mm。

(7)选取适当的列错位值。

2 低噪声优化设计理论我们主要从频域声能量均衡、时域声中心能量分布均衡和花纹沟气柱共鸣3个方面来研究花纹及其花纹块和花纹沟结构和排列对噪声的影响。

211 频域声能量均衡进行低噪声花纹优化设计的最终目标如果表现在频谱图上,就是使花纹噪声频谱类似于白噪声的频谱,使频域声能量均衡线平直。

节距是影响频域声能量分布的重要因素。

对于等节距花纹,即整个轮胎花纹由数个完全相同的节距A1,A2,…组成[如图3(a)所示],假设A1,A2,…在滚动时所发声音的时域波形为P(t),周期为T,由傅立叶变换可知,轮胎发声的基本频率f0=1/T,花纹噪声频谱按f0的整数倍分布,如图3(b)所示。

对于不等节距花纹,首先考虑2个不等节距B1和B2呈周期性排列的情况,如图4(a)所示。

假设B1和B2总长度与2个A1总长度相等,则这种花纹的周期为2T。

同理,轮胎发声的基本频率f0′=1/(2T),花纹噪声频谱按f0的整数倍分布,如图4(b)所示。

由图3和4可以看出,图4(b)较图3(b)频谱分布密集,且幅值较小,声能被分散到较多频谱线上,从噪声声能考虑,频率均衡度要比后者好,噪声较低。

由此推出:整个轮胎花纹排列的周期越长,则基本频率越低,频域声能量分布越均衡,噪声越低。

对于低噪声花纹设计,主要可体现在以下几个方面[1]:(1)同一轮胎花纹采用多种不等节距;(2)花纹重复周期越长越好,最好可达到轮胎周长;(3)不同花纹块的面积不等;(4)不同花纹沟的容积不等。

实际上,轮胎花纹设计中采用不等节距时,节距比取不接近整数的无理数之比,如2∶3∶图3 等节距花纹对噪声频谱的影响图4 不等节距花纹对噪声频谱的影响5时,根据快速傅立叶变换(FF T )和微机仿真分析结果可知,花纹噪声频谱分布较均衡,噪声较低;节距比取倍数或较小整数比时,花纹噪声容易在某一频率处出现峰值,噪声较大。

同理,各花纹块面积比、花纹沟容积比也应取无理数比。

212 时域声中心能量分布均衡轮胎圆周上的每个花纹块和花纹沟在接地时均发声,因此每个花纹块和花纹沟都可近似地视为一个点声源。

当这些点声源都较均匀地分布在轮胎圆周上时,时域声中心能量分布均衡,总噪声级降低。

图5为一组不同错位的等块距花纹,花纹(a )的各排花纹间错位为0;花纹(b )的上两排花纹与下两排花纹间错位为1/2块距;花纹(c )的相邻花纹排间错位为1/4块距。

这组花纹的花纹块声中心排列为:花纹(a )的4排花纹的同一纵向花纹块的声中心在同一参考线上,声中心分布最密集;花纹(b )错位为0的两排花纹的同一纵向花纹块的声中心在一参考线上,声中心相对要分散一些;花纹(c )的各排花纹块的声中心依次错开,声中心声能量分布最均匀。

图5(a ),5(b )和5(c )花纹噪声的声压级P a ,P b 和P c 由大到小的排列顺序为:P a >P b >P c ,且前者一般要比后者大6~7dB 。

以花纹块为例,根据试验结果(①花纹块产生的噪声强弱与其面积有关而与其形状无关;②花纹沟产生的噪声强弱与其长度和走向有关而与其深度关系不大[2]),按下列步骤作声中心能量分布图:(1)按面积将各花纹块等价为一矩形,矩形的宽度等于相应花纹块的宽度,声中心在原位置不变;(2)确定各花纹块(矩形块)声中心的声能量,声能量正比于该花纹块的面积;(3)将声中心投影到一条参考线上,用一很窄的方脉冲表示被投影后声中心的声能量;(4)依照上面3个步骤处理各排花纹块,对相重叠的方脉冲予以叠加;(5)连接各方脉冲的顶部,所得曲线为声中心能量累加分布曲线(也称时域声能量均衡线);(6)计算声中心能量累加分布曲线下的面积A 。

图6是根据上述步骤作出的图5花纹对应的声中心能量分布图。

图中,S 为声能量比例值,t 为轮胎花纹随时间变化压过路面位置的标值。

图中各方脉冲的大小及分布疏密程度反映了声中心能量的分布状况,声中心能量累加图5 不同错位的等节距花纹图6 图5花纹对应的声中心能量分布图分布曲线显示了声能在位置上的集中程度,A 的大小则直观地反映了声中心能量分布的均衡度。

图6的结果与前面的分析完全一致。

此方法同样适用于花纹沟的优化排列。

因此,声中心能量分布图是研究花纹块与花纹沟的排列是否合理的又一个有效准则。

要尽量保证声中心能量分布图的声中心能量累加分布曲线低而平直[3,4]。

图7为计算机仿真分析(TNS98软件)得出的两种轮胎花纹式样声中心能量分布图。

图7 两种轮胎花纹式样声中心能量分布图213 花纹沟气柱共鸣当轮胎花纹发声的基本频率与花纹沟的固有频率(f n )[一端开放的花纹沟:f n =2n -14l×3400,二端开放的花纹沟:f n =n2l×3400,l 为花纹沟的长度(cm ),n =1,2,…]一致时,就会发生花纹沟气柱管共鸣现象,噪声将出现峰值。

避免花纹沟气柱管共鸣的设计基本原则是使花纹沟两端开放,且花纹沟应较短[1,5]。

3 低噪声轮胎花纹设计方法根据以上理论分析以及有关资料和试验结果,我们提出如下低噪声轮胎花纹设计方法:(1)花纹设计应采用不等节距,且节距比不可取较小整数比,最好取不接近整数的无理数之比,如L A ∶L B ∶L C =2∶3∶5或5∶7∶11等;(2)节距中不同花纹块的大小之比、花纹沟的体积之比也宜取无理数之比,不宜取较小整数之比;(3)花纹块(或花纹沟)的声中心声能分布应相对分散,以保证花纹块(或花纹沟)声中心能量累加方脉冲的大小和分布均匀,曲线下包含的面积尽可能小,具体表现在不同排的花纹块(或花纹沟)均匀地相对错开;(4)一个轮胎周向花纹排列不宜采用等分重复排列,应采用不等分式布置花纹排列,或采用整周布花纹法,且相同节距花纹不要呈重复性排列;(5)尽量避免开横向沟槽,可开纵向或斜向沟槽,且互相连通;(6)合理选择节距数目及花纹沟的长度,避免花纹沟的气柱共鸣现象;(7)花纹沟两端开放,并尽可能取向后排挤空气方向倾斜;(8)花纹沟以短粗为好,不宜为细长。

(9)节距数以取素数为好,诸如3,5,7,11…,不宜取2,4,6,8,9,10等值。

4 轮胎花纹噪声控制工作程序在轮胎花纹的实际设计中,要真正控制好轮胎花纹噪声,即设计出低噪声轮胎花纹,除要遵守设计原则外,还必须在微机上进行仿真、评价、修改、再仿真的循环研究和设计,才能收到较好的效果。

为此,我们建立了一套轮胎花纹噪声控制工作程序,如图8所示。

该程序的具体工作步骤是:(1)花纹噪声仿真与评价。

利用TNS98降噪效果鉴定确定降噪标准YN达到预计效果?查找原因设计细则修正结束噪声评价新花纹噪声仿真缺陷诊断与低噪优化噪声综合评价原花纹噪声仿真开始图8 轮胎花纹噪声控制程序软件,可以实现花纹噪声的仿真和噪声频谱的综合评价,并了解花纹设计方案的噪声状况和噪声控制的不足之处,如是否在某一频率存在较高的尖峰值或噪声能量分布是否均衡等,为噪声控制提供方向。

(2)确定降噪标准。

根据低噪声花纹的设计要求(一般由用户给出),对照被控对象的噪声状况,确定需要降低的噪声量。

(3)缺陷诊断与低噪优化。

根据“低噪声轮胎花纹设计方法”和TNS 98软件,寻找花纹设计方案中存在的不足,予以修改,并设计出新的花纹图。

(4)降噪效果鉴定。

将优化设计前后的花纹噪声相比较,看是否达到预期效果。

如果未达到预期效果,应查找原因,分析总结,并对花纹设计细则予以修改或采用另外一组符合条件的参数,再仿真分析,直到达到预期效果为止。