存储论案例

- 格式:docx

- 大小:97.87 KB

- 文档页数:5

运筹学存储论习题习题十三13.1 一家出租汽车公司平均每月使用汽油8000公升,汽油价格为每公升1.05元,每次定货费为3000元,保管费为每月每公升0.03元。

试求最优策略及其费用。

13.2 某厂对某种材料的全年需求量为1040吨,其购价为每吨1200元,每次订货费为2040元,每年每吨的保管费为170元。

(1)试求最优策略及其费用;(2)为实用方便,则存贮策略及其费用又如何? 13.3 某装配车间每月需要A零件400件。

该零件由厂内生产,生产率为每月800件,每批生产准备费为100元,每件生产成本为5元,每月每个零件的保管费为0.5元。

试求装配车间对A零件的存贮策略及其费用,以及该零件的生产周期与最高存贮水平。

13.4 某厂每天生产50件产品,每批生产固定费用为250元,每件产品的成本为200元,每件产品每年保管费为65元。

若每天对该产品的需求量为10件,求最有策略及其费用。

13.5 某机械厂每周购进某种机械零件50个,购价为每件4元,每次订货费为4元,每件每周保管费为0.36元。

(1)求经济订货批量;(2)为少占用流动资金,使存贮大到最低限度,该厂宁可使总费用超过最低费用的4%,则此时订货批量又为多少? 13.6 承13.2题,若允许缺货,且知缺货损失费为每吨每年500元。

(1)求最优策略、最大缺货量及最小费用;(2)若为实用方便,则结果有应如何?13.7 某印刷厂负责印刷一本年销售量为120万册的书,该厂每天的生产能力是几十万册,该书的销售是均匀的。

若该厂只按每天销售印刷,则可使生产率与销售率同步,从而无库存,但每天印完此书又得换印刷别的书,其生产调节费为每天2000元。

每万册书贮存一天的费用为4.53元,缺货一天的损失为1.02元,试分析比较缺货与不缺货的最有策略哪个比较好,并说明理由。

13.8 承13.4题,若允许缺货,且知缺货损失为每件每年85元。

(1)求最优策略、最大缺货量及最小费用;(2)若为实用方便,则又应如何?13.9 某报社定期补充纸张的库存量,所用新闻纸以大型卷筒进货,每次订货费用(包括采购手续、运输费等)为25元,购价如下:买1~9筒,单价为12.00元买10~49筒,单价为10.00元买50~99筒,单价为9.50元买100筒以上,单价为9.00元报社印刷车间的消耗率是每周32筒,贮存纸张的费用(包括保险、占用资金的利息)为每周每筒1元。

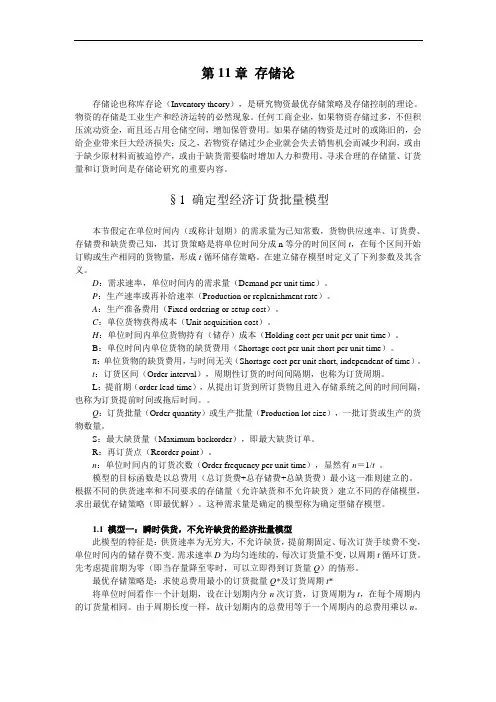

第11章存储论存储论也称库存论(Inventory theory),是研究物资最优存储策略及存储控制的理论。

物资的存储是工业生产和经济运转的必然现象。

任何工商企业,如果物资存储过多,不但积压流动资金,而且还占用仓储空间,增加保管费用。

如果存储的物资是过时的或陈旧的,会给企业带来巨大经济损失;反之,若物资存储过少企业就会失去销售机会而减少利润,或由于缺少原材料而被迫停产,或由于缺货需要临时增加人力和费用。

寻求合理的存储量、订货量和订货时间是存储论研究的重要内容。

§1 确定型经济订货批量模型本节假定在单位时间内(或称计划期)的需求量为已知常数,货物供应速率、订货费、存储费和缺货费已知,其订货策略是将单位时间分成n等分的时间区间t,在每个区间开始订购或生产相同的货物量,形成t循环储存策略。

在建立储存模型时定义了下列参数及其含义。

D:需求速率,单位时间内的需求量(Demand per unit time)。

P:生产速率或再补给速率(Production or replenishment rate)。

A:生产准备费用(Fixed ordering or setup cost)。

C:单位货物获得成本(Unit acquisition cost)。

H:单位时间内单位货物持有(储存)成本(Holding cost per unit per unit time)。

B:单位时间内单位货物的缺货费用(Shortage cost per unit short per unit time)。

π:单位货物的缺货费用,与时间无关(Shortage cost per unit short, independent of time)。

t:订货区间(Order interval),周期性订货的时间间隔期,也称为订货周期。

L:提前期(order lead time),从提出订货到所订货物且进入存储系统之间的时间间隔,也称为订货提前时间或拖后时间。

存贮模型摘要:在需求量稳定的情况下讨论两个简单的存贮模型:不允许缺货模型和允许缺货模型。

前者适用于一旦出现缺货会造成重大损失的情况,后者适用于像商店购货之类的情形,造成缺货的损失可以允许和估计。

本文主要写了存贮模型的总费用中增加购买货物本身的费用,重新确定最优订货周期和订货批量。

并且证明了在不允许缺货模型和允许缺货模型中结果都与原来的一样。

关键词:不允许缺货允许缺货订货周期订货批量Storage ModelAbstract:In discussing the demand for the stability of the two simple memory model: model and allow the stock out of stock are not allowed models. The former applies to the event of a shortage would cause significant losses, which applies to store purchases and the like, as the case, resulting in the loss of stock can be allowed and estimates. In this paper, wrote a total cost of the memory model to increase the cost of purchase of the goods themselves, re-determine the optimal order cycle and order quantity. And prove out the model and allow the stock does not allow the model results are the same as the original.Key words: Not allowed out of stock Allowed out of stock Order cycle Order Quantity1 问题的重述《数学模型》(第三版)在3.1节存贮模型的总费用中增加购买货物本身的费用,重新确定最优订货周期和订货批量。

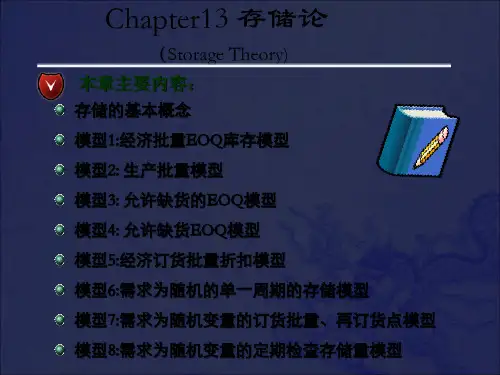

存储论四个模型公式存贮论(或称为库存论)是定量方法和技术最早的领域之一,是研究存贮系统的性质、运行规律以及如何寻找最优存贮策略的一门学科,是运筹学的重要分支。

存贮论的数学模型一般分成两类:一类是确定性模型,它不包含任何随机因素,另一类是带有随机因素的随机存贮模型。

1 存贮模型中的基本概念所谓存贮实质上是将供应与需求两个环节以存贮中心联结起来,起到协调与缓和供需之间矛盾的作用。

存贮模型的基本形式如图 1 所示。

1.存贮问题的基本要素(1)需求率:单位时间内对某种物品的需求量,用 D 表示。

(2)订货批量:一次订货中,包含某种货物的数量,用Q 表示。

(3)订货间隔期:两次订货之间的时间间隔,用T 表示。

2.存贮模型的基本费用(1)订货费:每组织一次生产、订货或采购的费用,通常认为与定购数量无关,记为。

(2)存贮费:所有用于存贮的全部费用,通常与存贮物品的多少和时间长短有关。

单位存贮费记为。

(3)短缺损失费:由于物品短缺所产生的一切损失费用,通常与损失物品的多少和短缺时间的长短有关,记为。

3.存贮策略所谓一个存贮策略,是指决定什么情况下对存贮进行补充,以及补充数量的多少。

下面是一些比较常见的存贮策略。

(1)t 循环策略:不论实际的存贮状态如何,总是每隔一个固定的时间t ,补充一个固定的存贮量Q 。

(2)(t,S) 策略:每隔一个固定的时间t 补充一次,补充数量以补足一个固定的最大存贮量S 为准。

因此,每次补充的数量是不固定的,要视实际存贮量而定。

当存贮(余额)为I 时,补充数量为Q = S −I 。

(3)(s,S) 策略:当存贮(余额)为I ,若I > s ,则不对存贮进行补充;若I ≤s ,则对存贮进行补充,补充数量Q = S −I 。

补充后达到最大存贮量S 。

s 称为订货点(或保险存贮量、安全存贮量、警戒点等)。

在很多情况下,实际存贮量需要通过盘点才能得知。

若每隔一个固定的时间t 盘点一次,得知当时存贮I ,然后根据I 是否超过订货点s ,决定是否订货、订货多少,这样的策略称为(t,s,S)策略。

存储论案例:制造还是购买

一.问题分析

该公司在供应到货时间内对零件的需求量是服从正态概率分布的,我们可以利用概率需求下的订货量——再订购点模型加以解决。

总费用包括订货费用和、维持费用和购买费用(或制造费用)。

维持费用是为维持一定的库存投资而必须承担的费用,它包括资本成本、保险纳税、、报废损失、仓库管理费用等等。

年维持费用率是资本成本率与存储维持费用价值的百分比之和。

订货费用是为发出订单订购某货物所需的固定成本,如工资、纸张、运输等等的费用。

配置费用是为新产品的生产而花费的固定成本,包括劳动力、材料、失去的产品等等。

再订货点:为补充存储而发生订货时的存储水平。

二、模型假设

1.I:维持费用年利率

2.K:单位产品的订购价或生产成本

:单位年维持费用(存储费用)

3.C

1

:订购费用

4.C

3

5.S:配置成本

6.Q:每次订货量;

7.n:每年所需订货次数或生产批次、T:循环期

8.r:再订购点

9.b:保险储备量

10.D:年需求量、P:年生产量

11.C :年总费用、W :年总花费

三、模型的建立和求解

1. %22%8%14600000

15000900024000%14=+=+++=I 购买时 )(96.318*%22*1美元===C I C

制造时 )(74.317*%22*1美元===C I C

2. )(751956125

237528*23美元=+=+=C 3. )(4008*50美元==S

购买时的库存策略

a. )个348(3.963200*75*2C D 2C Q 13*===

b. )(10195.93483200*次≈===

Q D n c. (天)年25.27)(109.03200

*96.375*2213====D C C T d. n r X P 1)(=

> D

Q n r X P r X P -=-=>-=≤111)(1)( D Q r r X P -=-Φ=-≤-1)()(σμσμσμ )1(1D

Q r -Φ=--σμ 778.7628.1*1064)1.01()1(11≈=+=-Φ+=-Φ+=--σμσμD Q r

e. 再订购点库存=提前订购期平均需求+保险储备量(安全库存)

)(136477个=-=-=μr b

f. 预测最大库存量=)(42577348个=+=+r Q

g.在一个循环周期内的平均库存水平是在)]([μ-+r Q 与)(μ-r 之间 平均库存=)(187132

348)(22)()(个=+=-+=-+-+μμμr Q r r Q h. 年维持费用=C 1*平均库存=)(52.74096.3*187美元=

i. 年订货费用=)(66.689348

3200*75*3美元==Q D C

j. )(18.143066.68952.740美元=+=C

k. )(18.5903018*320018.1430美元=+=W

建议的库存决策是:每当库存量降至77,就发出订货量为348个的订单。

制造时的库存策略

a. )/(50005*1000年个==P )(13793200

5000500074.33200*400*2213*个=-=-=D P P C D C Q b. )(332.21379

3200*次≈===Q D n c. (天)年75.107)(431.03200

500050003200*74.3400*2213==-=-=D P P D C C T d. 1546.15328.1*20128)1.01()1(11≈=+=-Φ+=-Φ+=--σμσμD Q

r

e. 再订购点库存=提前订购期平均需求+保险储备量(安全库存) )(26128154个=-=-=μr b

f. 预测最大库存量=)(1533

1541379个=+=+r Q g. 在一个循环周期内的平均库存水平是在)]([μ-+-r Q P

Q P 与)(μ-r 之间 平均库存=)(274265000

*21379)32005000()(2)(2)()(个=+-=-+-=-+-+-μμμr P

Q D P r r Q P D P h. 年维持费用=C 1*平均库存=)(76.1024

74.3*274美元= i. 年订货费用=)(21.9281379

3200*400*3美元==Q D C j. )(97.195221.92832.2699

美元=+=C k. )(97.56352

17*320097.1952美元=+=W

建议的库存策略是:每当库存量降至153,就向管理部门发出1379个的订单。

四.结论

基于以上分析,制造的花费低于直接购买的花费,建议自己生产该零件,每年可以减少支出)

.

18

-。

56352

=

59030美元

2677

(

21

.

97

.

若只看维持费用和订货费用部分,直接购买花费1430.18美元,制造需1952.97美元。

这样看来,购买时还可以少支出97

.

1952美元

-。

=

.

1430

18

)

79

(

522

.

其实,我们对公司的实际情况稍加分析就会发现,造成这种结果的原因在于制造时的配置费用较高,而在此存储系统中,购买费用或制造费用占了年总费用的绝大部分,而制造成本低于购买成本。

因此,总的来说,还是自行生产比较经济。