局部阻力计算

- 格式:doc

- 大小:12.58 MB

- 文档页数:21

5局部阻力的计算与管路计算局部阻力的计算与管路计算是流体力学中的重要内容,用于分析和预测流体在管路中的运动和压力变化。

在进行局部阻力和管路计算时,首先需要了解局部阻力的类型和计算方法,然后根据管路的特性进行整体计算。

局部阻力的计算主要包括三类:弯头、收缩和扩张。

弯头是指管路中出现了10度以上的弯曲部分,会引起流体的离心力和压力损失。

弯头的阻力可通过以下公式进行计算:ΔP=K*(ρ*V²/2)其中,ΔP表示弯头的压力损失,K是弯头的参数,取决于弯曲角度和弯头的形状,ρ表示流体的密度,V表示流体的速度。

收缩是指管路中径向缩小的部分,出现收缩时,流体速度会增加,压力会降低。

收缩的阻力损失可通过以下公式计算:ΔP=K*(ρ*V²/2)其中,K是收缩的参数,取决于缩径比,ρ表示流体的密度,V表示流体的速度。

扩张是指管路中径向扩大的部分,出现扩张时,流体速度会减小,压力会增加。

扩张的阻力损失可通过以下公式计算:ΔP=K*(ρ*V²/2)其中,K是扩张的参数,取决于扩径比,ρ表示流体的密度,V表示流体的速度。

管路计算是通过考虑整个管路的特性,包括管道的长度、直径、流量等,来预测流体在管路中的压力变化和速度分布。

在管路计算中,常用的方法是雷诺数法和图表法。

雷诺数法是根据雷诺数的大小来确定流体是层流还是湍流,并计算相应的压力损失。

当雷诺数小于临界值时,流体为层流,压力损失可以通过以下公式计算:ΔP=f*(L/D)*(ρ*V²/2)其中,ΔP表示压力损失,f表示摩阻系数,L表示管道的长度,D表示管道的直径,ρ表示流体的密度,V表示流体的速度。

当雷诺数大于临界值时,流体为湍流,压力损失可以通过以下公式计算:ΔP=K*(ρ*V²/2)其中,K是湍流的参数,可根据雷诺数大小通过查表得到。

图表法是通过查表或使用计算机软件,根据流体的流量、管道的直径等参数,直接得到压力损失的数值。

局部阻力的计算与管路计算1.局部阻力的计算:在管道系统中,由于管道的弯头、放大器、收缩器、阻流板等局部结构,会引起局部阻力。

为了准确计算流体在这些局部结构处的压降,需要进行局部阻力的计算。

以下是几种常见局部结构的阻力计算方法。

1.1弯头的局部阻力计算:弯头是管道系统中常见的局部结构之一、根据流体力学原理,当流体经过弯头时,由于弯头的存在,流体会受到转向力和离心力的作用,从而引起局部阻力。

弯头的局部阻力可以通过以下经验公式进行计算:ΔP=Kv*(v²/2g)其中,ΔP是弯头的压降,Kv是弯头的局部阻力系数,v是流体的速度,g是重力加速度。

1.2放大器的局部阻力计算:放大器是一种将流体速度增加的局部结构。

在放大器中,流体的截面积会逐渐增大,从而导致速度增加,压降减小。

放大器的局部阻力可以通过以下经验公式进行计算:ΔP=0.5*ρ*(v2²-v1²)其中,ΔP是放大器的压降,ρ是流体的密度,v2是放大器出口处的流速,v1是放大器入口处的流速。

1.3收缩器的局部阻力计算:收缩器是一种将流体速度减小的局部结构。

在收缩器中,流体的截面积会逐渐减小,从而导致速度减小,压降增大。

收缩器的局部阻力可以通过以下经验公式进行计算:ΔP=0.5*ρ*(v2²-v1²)其中,ΔP是收缩器的压降,ρ是流体的密度,v2是收缩器出口处的流速,v1是收缩器入口处的流速。

1.4阻流板的局部阻力计算:阻流板是一种将流体分割的局部结构。

当流体通过阻流板时,会因为流体通过的流道变窄而引起阻力。

阻流板的局部阻力可以通过以下经验公式进行计算:ΔP=0.5*ρ*(v²-v1²)其中,ΔP是阻流板的压降,ρ是流体的密度,v是阻流板后的流速,v1是阻流板前的流速。

2.管路计算:在管道系统设计中,需要计算整个管道系统的压降和流量。

以下是常见的管路计算方法。

2.1管道的阻力计算:管道本身会引起流体的阻力。

管道阻力计算空气在风管内的流动阻力有两种形式:一是由于空气本身的黏滞性以及空气与管壁间的摩擦所产生的阻力称为摩擦阻力;另一是空气流经管道中的管件时(如三通、弯头等),流速的大小和方向发生变化,由此产生的局部涡流所引起的阻力,称为局部阻力。

一、摩擦阻力根据流体力学原理,空气在管道内流动时,单位长度管道的摩擦阻力按下式计算:ρλ242v R R s m ⨯= (5—3)d ——风管内径,m ;ν——运动黏度,m 2/s 。

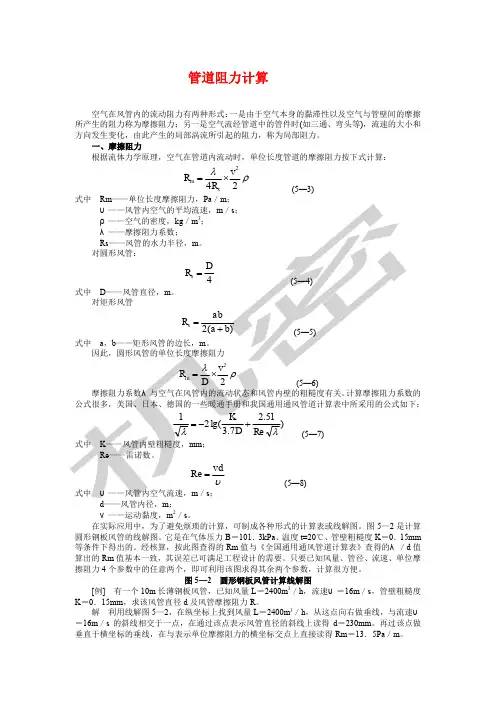

在实际应用中,为了避免烦琐的计算,可制成各种形式的计算表或线解图。

图5—2是计算圆形钢板风管的线解图。

它是在气体压力B =101.3kPa 、温度t=20℃、管壁粗糙度K =0.15mm 等条件下得出的。

经核算,按此图查得的Rm 值与《全国通用通风管道计算表》查得的λ/d 值算出的Rm 值基本一致,其误差已可满足工程设计的需要。

只要已知风量、管径、流速、单位摩擦阻力4个参数中的任意两个,即可利用该图求得其余两个参数,计算很方便。

图5—2 圆形钢板风管计算线解图[例] 有一个10m 长薄钢板风管,已知风量L =2400m 3/h ,流速υ=16m /s ,管壁粗糙度K =0.15mm ,求该风管直径d 及风管摩擦阻力R 。

解 利用线解图5—2,在纵坐标上找到风量L =2400m 3/h ,从这点向右做垂线,与流速υ=16m /s 的斜线相交于一点,在通过该点表示风管直径的斜线上读得d =230mm 。

再过该点做垂直于横坐标的垂线,在与表示单位摩擦阻力的横坐标交点上直接读得Rm =13.5Pa /m 。

该段风管摩擦阻力为:R =R m l =13.5×10Pa =135Pa无论是按照《全国通用通风管道计算表》,还是按图5—2计算风管时,如被输送空气的温度不等于20℃,而且相差较大时,则应对R 。

值进行修正,修正公式如下:t m m K R R =' (5—9)式中 'm R ——在不同温度下,实际的单位长度摩擦阻力,Pa ;Rm ——按20℃的计算表或线解图查得的单位摩擦阻力,Pa ;Kt ——摩擦阻力温度修正系数,如图5—3所示。

局部阻力损失的计算方法

局部阻力损失是指固体物体表面的表现力和承受力的大小的差异。

由

于固体物体表面的表现力受到表面粗糙度的影响,因此,局部阻力损失可

以用表面粗糙度衡量,主要有以下几种计算方法:

1、平均表面粗糙度计算法:根据测量结果,计算表面每个点处的粗

糙度,然后求出每个表面点处粗糙度的平均值,从而得到平均表面粗糙度。

2、最大表面粗糙度计算法:根据测量结果,确定表面每个点处的粗

糙度,取出最大的粗糙度,从而得到最大表面粗糙度。

3、表面粗糙度分布计算法:根据测量结果,确定表面每个点处的粗

糙度,将粗糙度进行分布,从而统计出不同粗糙度分布的概率,计算局部

阻力损失。

4、指数表面粗糙度计算法:根据测量结果,确定每个表面点处的粗

糙度,计算表面粗糙度的指数,也即表面粗糙度的幂。

然后,通过幂值来

计算局部阻力损失。

5、数值表面粗糙度计算法:根据测量结果,确定每个表面点处的粗

糙度,然后把粗糙度值数值化,并以数值形式表示出来,从而计算局部阻

力损失。

局部阻力计算公式

1局部阻力计算

局部阻力是指流体空气中一个几何体该空气的受到的抵抗的力,是电气学中抵制物体在流动中前进的一种力,是物体在流动时受到的反作用力。

通常情况下,它是通过流体总摩擦力(称作局部摩擦力)求出来的,而局部摩擦力与流体流量和几何体相关,即局部阻力可由流量和几何体确定。

2局部阻力计算公式

局部阻力计算公式由一下两个式子联合组成:

第一个公式是局部摩擦力公式,它表示局部摩擦力与几何体和流速成正比:

τ=μ·A·V

τ是局部摩擦力,μ是流体的粘度,A是几何体的表面积,V是流速。

第二个公式是局部阻力与局部摩擦力的关系公式:

F=2·τ·L

F是局部阻力,τ是局部摩擦力,L是几何体的长度。

3局部阻力的应用

局部阻力的应用十分广泛,主要包括大气动力学分析,鼓风机的性能测试,喷管的效率评估,飞机或者车辆空气动力学分析。

局部阻力在风洞实验、汽车空力实验、空气梯度热交换、火花塞排放检测等方向也有着重要的作用。

此外,局部阻力的计算对对其他设计和分析都提供了重要的技术支持,如通风学研究、涡轮进气道研究以及翼表面设计等。

总之,局部阻力计算公式是非常重要的,它可以用于几何体在流体空气中受到的抵抗力,广泛应用于不同的科学研究和技术分析中,对不同的研究有重要的技术支持。

局部阻力的计算与管路计算共用一、局部阻力的计算局部阻力是流体在管道内流动过程中,由于管道构造、管道衔接、流动物体等原因造成的阻力。

常见的局部阻力有管口局部阻力、变径局部阻力、管弯局部阻力等。

1.管口局部阻力的计算管口局部阻力是指流体通过管道的过程中,由于管口的存在而产生的阻力。

计算管口局部阻力可以使用以下公式:Δp=K*(ρ*v^2)/2其中,Δp是管口局部阻力,K是管口阻力系数,ρ是流体密度,v 是流速。

根据实际情况,可以通过实验或经验法确定阻力系数K的值。

2.变径局部阻力的计算变径局部阻力是指管道内出现的截面变化(如管径变化)而引起的阻力。

计算变径局部阻力可以使用以下公式:Δp=ξ*(ρ*v^2)/2其中,Δp是变径局部阻力,ξ是阻力系数,ρ是流体密度,v是流速。

阻力系数ξ可以根据标准图表或实验数据确定。

3.管弯局部阻力的计算管弯局部阻力是指管道中弯曲部分的存在而引起的阻力。

计算管弯局部阻力可以使用以下公式:Δp=α*(ρ*v^2)/2其中,Δp是管弯局部阻力,α是阻力系数,ρ是流体密度,v是流速。

阻力系数α可以根据标准图表或实验数据确定。

二、管路计算管路计算是指对管道系统中的流体流动进行分析和计算,包括流量计算、压降计算和选择管道尺寸等方面。

1.流量计算流量计算是指确定管道中的流体流量。

根据连续性方程,可以使用以下公式计算流量:Q=A*v其中,Q表示流量,A表示流体通过截面的面积,v表示流速。

2.压降计算压降计算是指确定流体在管道中的压力损失。

可以使用以下公式计算:Δp=f*(L/D)*(ρ*v^2)/2其中,Δp表示压降,f表示摩擦阻力系数,L表示管道长度,D表示管道直径,ρ表示流体密度,v表示流速。

摩擦阻力系数f可以根据流体性质和管道壁面状况等确定。

3.选择管道尺寸根据流量计算和压降计算的结果,可以选择合适的管道尺寸。

一般来说,通过确定流量和压降,可以使用管道阻力图或经验公式来选择合适的管道尺寸。

局部阻力损失的计算1阻力系数法ξ阻力系数法的基本原理是通过实验获取不同局部结构的阻力系数,并根据局部结构的特征和流体的特性,将阻力系数法应用于局部阻力损失的计算。

一、阻力系数的定义阻力系数(或称为局部阻力系数)是指在单位长度的管道或局部结构上单位流体速度下,单位长度的局部阻力损失与流体的动力压力之比。

阻力系数通常用希腊字母ξ表示,其计算公式为ξ=(Δp/(ρgL))*(D/A)^2,其中Δp为局部阻力损失、ρ为流体密度、g为重力加速度、L为管道或局部结构的长度、D为管道或局部结构的直径、A为流通面积。

二、常见局部结构的阻力系数1.突变结构:当管道因突然变径或条件变化引起流速的突变时,一般会产生局部阻力损失。

突变结构的阻力系数一般按实验方法进行测定。

2. 弯头(Bend):当管道发生曲线时,由于曲线半径较小,流体流速增大,从而产生局部阻力损失。

弯头的阻力系数一般根据实验数据和理论计算得到。

3. 阀门(Valve):阀门的阻力系数是衡量阀门开启程度对流体流动的阻力影响大小的指标。

通常,阀门的阻力系数由制造商提供,也可以根据实验数据进行测定。

4. 突出物(Protrusion):当管道中存在突出物时,如螺纹、法兰等,会引起局部阻力损失。

突出物的阻力系数一般根据实验数据进行测定。

5. 收缩孔(Contraction):当管道中存在收缩孔时,由于截面变小,流体流速增大,从而产生局部阻力损失。

收缩孔的阻力系数一般根据实验数据和理论计算得到。

6. 扩张孔(Expansion):当管道中存在扩张孔时,由于截面变大,流体流速减小,从而产生局部阻力损失。

扩张孔的阻力系数一般根据实验数据和理论计算得到。

三、阻力系数法的应用根据局部结构的特征和流体的特性,可以计算不同局部阻力损失的阻力系数,并将局部阻力损失转化为阻力系数的形式进行计算。

具体步骤如下:1.根据实验数据或理论计算,获取不同局部结构的阻力系数。

2.根据流体的流速、密度和管道或局部结构的特征,计算出局部结构的局部阻力损失。

局部阻力计算公式

局部阻力计算公式是一种物理学知识,它常用来衡量流体在流动过程中的阻力大小。

它是流体力学中最基本的概念之一,它的重要性不言而喻。

局部阻力是指流体在流动过程中的阻力,这种阻力可以由流体动力学中的局部阻力计算公式来描述。

局部阻力计算公式是将流体动力学中的基本原理应用到流体流动中,衡量流体在流动过程中所受的阻力大小。

局部阻力计算公式的具体表达式为:f= Δp/Δx,其中f表示流体的局部阻力,Δp表示流体的压强差,Δx表示流体的位移。

根据该公式可以看出,流体的局部阻力与压强差以及位移之间存在着一定的关系。

此外,局部阻力计算公式还可以用来衡量流体中的粘度、密度以及流速等参数,从而计算出流体在流动过程中的阻力大小。

总之,局部阻力计算公式是一种物理知识,它被广泛用于流体动力学研究中,用来衡量流体在流动过程中受到的阻力大小,它的重要性不言而喻。

5局部阻力的计算与管路计算局部阻力的计算是管路设计中非常重要的一个环节,它用于确定管道系统中各个局部部件的阻力大小。

这些局部阻力主要包括弯头、管节、节流装置、阀门和管口等。

下面我将详细介绍局部阻力的计算方法以及管路设计中的一些重要考虑因素。

一、弯头的计算弯头是管道系统中常见的一种局部阻力。

弯头的阻力主要取决于其曲率半径、角度和流体的流速。

一般情况下,弯头的阻力可以通过以下公式进行计算:ΔP=K×ρ×v²/2其中,ΔP表示弯头所产生的压力降,K表示弯头阻力系数,ρ表示流体密度,v表示流体流速。

具体的弯头阻力系数K可以通过查阅相关资料或利用实验数据进行确定。

二、管节的计算管节是管道系统中连接两个直管段的部件,其阻力受到管道内径、管长、流体流速以及管节的形状等因素的影响。

一般情况下,管节的阻力可以通过以下公式进行计算:ΔP=K×ρ×v²/2其中,ΔP表示管节所产生的压力降,K表示管节阻力系数,ρ表示流体密度,v表示流体流速。

具体的管节阻力系数K可以通过查阅相关资料或利用实验数据进行确定。

三、节流装置的计算节流装置是管道系统中一种特殊的局部阻力部件,它通过改变流体流速和管道截面积来产生阻力。

节流装置主要包括节流阀和孔板等。

一般情况下,节流装置的阻力可以通过以下公式进行计算:ΔP=K×ρ×v²/2其中,ΔP表示节流装置所产生的压力降,K表示节流装置阻力系数,ρ表示流体密度,v表示流体流速。

具体的节流装置阻力系数K可以通过查阅相关资料或利用实验数据进行确定。

四、阀门的计算阀门是管道系统中常见的一种局部阻力部件,其阻力取决于流体所通过的阀门类型、开度以及流体流速等因素。

ΔP=K×ρ×v²/2其中,ΔP表示阀门所产生的压力降,K表示阀门阻力系数,ρ表示流体密度,v表示流体流速。

具体的阀门阻力系数K可以通过查阅相关资料或利用实验数据进行确定。

局部阻力的计算与管路计算1.局部阻力计算局部阻力是指管路中特定部位或特定构件引起的阻力,通常由以下四个方面的因素决定:流体的性质、局部阻力构件的形状、流体的速度和流体的粘性。

(1)流体的性质:流体的性质包括密度、粘度和温度等。

密度越大,流体的惯性阻力越大;粘度越大,流体的内摩擦阻力越大。

(2)局部阻力构件的形状:不同形状的局部阻力构件会产生不同的阻力。

常见的局部阻力构件包括弯头、三通、红板阀、闸阀等。

这些构件的形状和尺寸决定了流体通过的通道的形状和尺寸,从而影响流体的阻力。

(3)流体的速度:流体的速度越大,流体的惯性阻力越大。

通过局部阻力构件的流体速度越大,局部阻力也越大。

(4)流体的粘性:流体的粘性决定了流体的内摩擦阻力。

流体的粘性越大,流体的内摩擦阻力越大。

计算局部阻力的方法主要有实验法和经验公式法。

实验法需要进行实际的流体试验,通过测量流体通过局部阻力构件前后的压力差以及流量,计算出局部阻力。

经验公式法是将实验结果总结成经验公式,通过已知的局部阻力构件形状和流体的速度来计算局部阻力。

2.管路计算管路计算主要是计算整个管路系统中的阻力和压降,以确定流体在系统中的流量和压力分布情况。

管路中的阻力包括摩擦阻力和局部阻力。

摩擦阻力是由流体通过管道壁面时的摩擦力引起的,与流体的速度、管道壁面的粗糙度、管道的长度和管道的直径有关。

局部阻力是指由于管道中的特殊构件引起的阻力,如弯头、三通等。

管路的压降是指流体通过管路传输过程中压力的降低量。

压降是由管路中的各种阻力引起的,可以通过计算总阻力以及流体的压力和速度等参数来求得。

压降的计算可以使用流体力学方程和管路阻力的经验公式。

管路计算首先需要确定管路的几何形状、流体的性质和工作条件等参数,然后根据实际情况选择适当的管路计算方法。

常见的管路计算方法包括手工计算、使用计算机软件进行模拟计算以及进行实际试验等。

在计算管路的压降和阻力时,需要考虑各种因素,如流体的压力损失、管道的摩擦力、管道细长造成的压降、流体的流速以及局部阻力等。

管道内的局部阻力及损失计算1.突然变宽或变窄的管道段:当管道内的截面突然变宽或变窄时,会引起阻力的增加。

根据连续性方程,流过突变截面的流量必须相同,所以流速也会随之改变。

可以使用Venturi公式来计算突变截面的压力损失:ΔP=(ρ*v^2/2)*(1/A1^2-1/A2^2)其中,ΔP是压力损失,ρ是流体的密度,v是流体的速度,A1和A2分别是突变前后的截面面积。

2.弯头、三通和四通管道:弯头和管道的交叉处会造成流体流动方向的改变,从而引起阻力。

不同类型的弯头、三通和四通管道有不同的阻力特性。

常用的计算方法是使用阻力系数来计算压力损失:ΔP=K*(ρ*v^2/2)其中,ΔP是压力损失,ρ是流体的密度,v是流体的速度,K是阻力系数,根据实际情况选择合适的数值。

3.收缩和扩张截面:当管道内的截面收缩或扩张时,流速会相应地增加或减小,并引起一定的压力损失。

hL=K*(v^2/2g)其中,hL是单位长度的压力损失,K是阻力系数,v是流体的速度,g是重力加速度。

4.管道内的阀门和节流装置:阀门和节流装置会在管道内引起阻力,其大小与装置类型、开关程度和流速等因素有关。

一般来说,可以使用阻力系数来计算阀门和节流装置的压力损失。

以上介绍了常见的管道内局部阻力的计算方法,通过选择合适的阻力系数和计算公式,可以对管道内局部阻力进行准确的评估。

在实际应用中,还应注意对其它特殊构造或结构的局部阻力进行适当的调整和考虑。

最后要注意的是,管道内局部阻力会导致流体能量损失,这会造成管道系统的能量耗散,所以在设计和选择管道系统时,需要合理估算管道的压力损失,以保证流体的正常运行和系统的高效性。

局部阻力的计算与管路计算一、局部阻力的计算局部阻力是指管道系统中特定部位引起的阻力。

在管道系统中,局部阻力的影响往往是不可忽视的,因此需要进行准确的计算和分析。

常见的局部阻力包括弯头、三通、放大器、收缩器等。

1.弯头的阻力计算弯头的阻力可通过以下公式计算:ΔP=K*0.5*ρ*V^2其中,ΔP为压力损失;K为弯头的阻力系数;ρ为流体密度;V为管道中的平均流速。

弯头的阻力系数K是根据弯头形状和流体特性进行确定的,在实际工程中可以通过查阅相关资料或进行实验获得。

一般情况下,K的取值范围为0.3-0.62.三通的阻力计算三通的阻力可以通过以下公式计算:ΔP=K*0.5*ρ*V^2其中,ΔP为压力损失;K为三通的阻力系数;ρ为流体密度;V为管道中的平均流速。

三通的阻力系数K是根据三通形状和流体特性进行确定的。

不同类型的三通有不同的阻力系数,可以通过查阅相关资料或进行实验获得。

3.放大器的阻力计算放大器的阻力可以通过以下公式计算:ΔP=K*0.5*ρ*V^2其中,ΔP为压力损失;K为放大器的阻力系数;ρ为流体密度;V为管道中的平均流速。

放大器的阻力系数K是根据放大器形状和流体特性进行确定的。

不同类型的放大器有不同的阻力系数,可以通过查阅相关资料或进行实验获得。

4.收缩器的阻力计算收缩器的阻力可以通过以下公式计算:ΔP=K*0.5*ρ*V^2其中,ΔP为压力损失;K为收缩器的阻力系数;ρ为流体密度;V为管道中的平均流速。

收缩器的阻力系数K是根据收缩器形状和流体特性进行确定的。

不同类型的收缩器有不同的阻力系数,可以通过查阅相关资料或进行实验获得。

二、管路计算管路计算是指对管道系统中流体的流量、速度、压力等参数进行计算和分析的过程。

1.流量计算管道系统中的流量可以通过以下公式计算:Q=A*V其中,Q为流量;A为管道的横截面积;V为流体的平均流速。

2.速度计算管道系统中的速度可以通过以下公式计算:V=Q/A其中,V为流体的平均流速;Q为流量;A为管道的横截面积。

局部阻力计算公式

局部阻力计算公式:动压=局部阻力系数*ρ*V*V*1/2。

局部阻力有阻力系数法和当量长度法两种计算方法。

当量长度法的基本原理是指将管段的局部损失转变为沿程损失来计算。

扩展资料

什么是局部阻力

局部阻力是流体通过管路中的管件、阀门时,由于变径、变向等局部障碍,导致边界层分离产生漩涡而造成的能量损失。

流体在管路中流动的阻力分为直管阻力和局部阻力。

矿井通风局部阻力:在风流流动过程中,由于边壁条件的变化,使均匀流动在局部地区受到阻碍物的影响而破坏,从而引起风流的流速大小和方向,或分布的变化或产生涡流等,造成风流的`能量损失。

流体的局部阻力:流体的边界在局部地区发生急剧变化时,迫使主流脱离边壁而形成漩涡,流体质点间产生剧烈的碰撞,所形成的阻力称为局部阻力。

局部阻力系数

局部阻力系数是流体流经设备及管道附件所产生的局部阻力与相应动压的比值,其值为无量纲数。

动压=局部阻力系数*ρ*V*V*1/2

功能:用于计算流体受局部阻力作用时的能量损失。

5局部阻力的计算与管路计算及应用局部阻力的计算与管路计算在工程设计和流体力学中具有重要的应用。

本文将详细介绍局部阻力的计算方法以及如何进行管路计算,并探讨其应用领域。

一、局部阻力的计算局部阻力是指管道中由于弯头、突变、扩散器、收缩器等构件引起的局部压力损失。

准确计算局部阻力对于管道系统的设计和优化至关重要。

1.弯头的计算弯头的计算主要涉及到弯头的类型、曲率半径、流体的特性等。

常用的计算公式包括罗根斯曼公式、白钱提公式等,具体计算方式可参考流体力学相关教材和规范。

2.突变的计算突变是指管道截面突然变化的部分,如扩散器和收缩器等。

突变的计算方法有宽度比法、速度比法、动量守恒原理、能量守恒原理等。

不同的突变类型使用不同的计算方法,需要根据具体情况进行选择。

3.扩散器和收缩器的计算扩散器和收缩器的计算方法与突变类似,也包括宽度比法、速度比法、动量守恒原理、能量守恒原理等。

根据扩散器和收缩器的形状和尺寸,选择合适的计算方法进行计算。

4.阀门和节流装置的计算阀门和节流装置的计算主要涉及到流量系数(Cv或Kv值)、压力损失系数(ΔP)、流速和流量等。

常用的计算公式有流量方程、雷诺数公式、流动轴线公式等。

根据具体的阀门和节流装置类型和参数,选择合适的计算公式进行计算。

5.管道连接的计算管道连接计算主要涉及到管道的连接方式、接头类型、接头的压力损失等。

具体的计算方法需根据不同的连接方式进行选择,如螺纹连接、法兰连接、焊接等。

二、管路计算管路计算是指对整个管道系统进行流体力学分析和性能评估的过程。

通过管路计算可以确定流体在管道中的流速、压力、温度等参数,并评估管道的流体动力学特性和能量损失。

管路计算主要包括以下几个步骤:1.确定管道系统的布局和参数,包括管道的长度、直径、材料、连接方式等。

2.根据管道系统的布局和参数,计算流体在管道中的流速和压力分布,可利用流体力学的基本原理和方程进行计算。

3.根据计算结果评估管道系统的流体动力学特性和性能,包括压力损失、速度分布、流量分布等。

流体的管道局部阻力在流体力学中,管道的局部阻力是指在管道中部分位置上存在的流动阻力。

当流体通过管道时,由于管道内壁的粗糙度或者几何形状的变化,会产生摩擦力,从而引起流体的局部阻力。

本文将从局部阻力的概念、计算方法以及影响因素等方面进行探讨。

一、局部阻力的概念局部阻力泛指管道中某个具体位置附近的阻力,与整个管道的阻力不同。

常见的局部阻力包括弯头、管道突然变窄或变宽的地方、阀门的开关等。

由于这些部位的几何形状的变化,会导致流体流速发生变化,摩擦力增大,从而引起阻力的增加。

二、局部阻力的计算方法计算局部阻力的方法有多种,其中最常用的是使用局部阻力系数。

局部阻力系数是指在一定条件下,某个部分的阻力与全通径阻力的比值。

例如,在弯头的计算中,可以使用弯头的局部阻力系数,用来表示弯头对流体流动的阻碍程度。

计算局部阻力系数需要考虑多个因素,如局部阻力形状、壁面粗糙度、雷诺数等。

通常可以通过实验或经验公式获取合理的局部阻力系数数值。

一些常用的流体力学手册中会提供各种局部阻力系数的数值,供工程师参考使用。

三、影响局部阻力的因素局部阻力受多个因素的影响,下面列举几个常见的因素:1. 管道几何形状:几何形状的变化会导致流体流动的速度和方向发生改变,形成涡流和旋涡,从而产生阻力。

2. 管道粗糙度:管道内壁的粗糙度会增加摩擦力,从而增加阻力。

3. 壁面摩擦系数:摩擦系数是指流体与管壁之间的摩擦力比例,不同材料的管壁具有不同的摩擦系数,摩擦系数越大,摩擦力越大,阻力也越大。

4. 流体的性质:流体的密度和黏度等性质都会直接影响阻力的大小。

黏度较大的流体往往会产生更大的局部阻力。

四、减小局部阻力的方法为了减小管道中的局部阻力,可以采取一些措施,包括以下几点:1. 改善管道的几何形状,避免过度弯曲和突变。

通过合理设计管道的布局,使得流体流动更加平稳,减少涡流和旋涡的产生。

2. 减小管壁的粗糙度。

可以通过精细加工或选择较光滑的材料来改善管壁的表面状态,减小摩擦力和阻力。

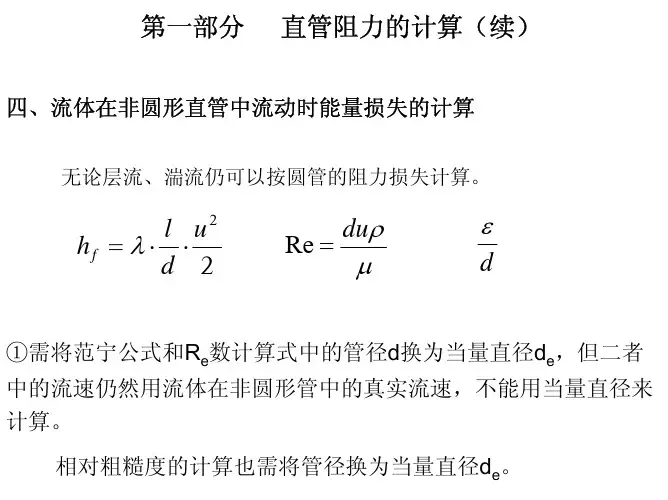

..4.4.1 局部损失的产生的原因及计算一、产生局部损失的原因产生局部损失的原因多种多样,而且十分复杂,因此很难概括全面。

这里结合几种常见的管道来说明。

( ) ( )图4.9 局部损失的原因对于突然扩的管道,由于流体从小管道突然进入大管道如图 4.9 ( )所示,而且由于流体惯性的作用,流体质点在突然扩处不可能马上贴附于壁面,而是在拐角的尖点处离开了壁面,出现了一系列的旋涡。

进一步随着流体流动截面面积的不断的扩,直到 2 截面处流体充满了整个管截面。

在拐角处由于流体微团相互之间的摩擦作用,使得一部分机械能不可逆的转换成热能,在流动过程中,不断地有微团被主流带走,同时也有微团补充到拐角区,这种流体微团的不断补充和带走,必然产生撞击、摩擦和质量交换,从而消耗一部分机械能。

另一方面,进入大管流体的流速必然重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦和撞击。

局部损失就发生在旋涡开始到消失的一段距离上。

图4.9()给出了弯曲管道的流动。

由于管道弯曲,流线会发生弯曲,流体在受到向心力的作用下,管壁外侧的压力高于侧的压力。

在管壁的外侧,压强先增加而后减小,同时侧的压强先减小后增加,这样流体在管形成螺旋状的交替流动。

综上所述,碰撞和旋涡是产生局部损失的主要原因。

当然在 1-2之间也存在沿程损失,一般来说,局部损失比沿程损失要大得多。

在测量局部损失的实验中,实际上也包括了沿程损失。

二、局部损失的计算如前所述,单位重量流体的局部能量损失以表示式中,—局部损失(阻力)系数,是一个无量纲的系数,它的大小与局部障碍物的结构形式有关,由实验确定。

—管中的平均速度(通常指局部损失之后的速度)。

局部压强损失为式中,—流经局部障碍物前后的压强差(或总压差)。

1.突然扩管道的局部损失计算..由于产生局部损失的情况多种多样以及其流动情况的复杂性,所以对于大多数情况局部损失只能通过实验来确定。

只有极少数情况下的局部损失可以进行理论计算。

对于突然扩大的情况,可以通过理论推导得到局部损失的计算公式。

流体在如图 4.9 ()所示的突然扩的管道流动,由于流体的碰撞、惯性和附面层的影响,在拐角区形成了旋涡,引起能量损失。

由图可见,流体到 2截面充满整个管道。

取1-1和2-2截面以及侧表面为控制体,并设截面1处的面积为,参数为;截面2处的面积为,参数为,则根据柏努力方程,有于是局部损失为对 1-1和2-2截面运用连续方程,即对所取得控制面应用动量方程,考虑到 1-1和2-2截面之间的距离比较短,通常可以不计侧表面上的表面力,于是动量方程可写为将动量方程和连续方程代入的表达式得..令,,则局部损失可写为(4.35)式中,分别表示局部损失(阻力)系数。

式(4.35)表明,用公式计算局部损失时,采用的速度可以是损失前的也可以是损失后的,但局部损失系数也不同。

由式(4.35)及局部损失系数的表达式可以看出,突然扩大的局部损失系数仅与管道的面积比有关而与雷诺数无关,实际上根据实验结果可知,在雷诺数不很大时,局部损失系数随着雷诺数的增大而减小,只有当雷诺数足够大(流动进入阻力平方区)后,局部损失系数才与雷诺数无关。

下面给出的几种比较常见的局部损失系数的计算,且一般情况下,局部损失系数均指对应发生损失后的速度给出的。

2.渐扩管流体流过逐渐扩的管道时,由于管道截面积的逐渐扩大,使得流速沿流向减小,压强增高,且由于粘性的影响,在靠近壁面处,由于流速小,以至于动量不足以克服逆压的倒推作用,因而在靠近壁面处出现倒流现象从而引起旋涡,产生能量损失。

渐扩管的扩散角越大,旋涡产生的能量损失也越大,越小,要达到一定的面积比所需要的管道也越长,因而产生的摩擦损失也越大。

所以存在着一个最佳的扩散角。

在工程中,一般取,其能量损失最小。

在左右损失最大。

渐扩管的局部损失系数为.... (4.36)3.突然缩小管道图 4.10 突然缩小的管道流体在突然缩小的管道中流动如图 4.10 所示,当管道的截面积突然收缩时,流体首先在大管的拐角处发生分离,形成分离区,然后在小管也形成一个分离区。

最后才占据管道的整个截面。

局部损失系数的确定可以根据实验确定。

对于不可压缩流动,实验结果为(4.37)在特殊情况下,,即流体从一个大容器进入管道且进口处具有尖锐的边缘时,局部损失系数为。

若将进口处的尖锐边缘改成圆角后,则局部损失系数随着进口的圆滑程度而大大降低,对于圆形匀滑的边缘;入口极圆滑时。

4.渐缩管为了减小突然缩小的流动损失,通常采用渐缩管。

在渐缩管中,流线不会脱离壁面,因此流动阻力主要是沿流程的摩擦引起的。

对应于缩小后的流速的局部损失系数为,由此可见,在渐缩管中的流动损失很小。

5.弯管图 4.11 流体在弯管的流动在弯管的流动由于流体的惯性,流体在流过弯管时外壁面的压力分布不同而流线发生弯曲,流体受到向心力的作用,这样,弯管外侧的压强就高于侧的压强如图 4.11 所示。

图中区域,流体压强升高,点以后,流体的压强渐渐降低。

与此同时,在弯管侧的区域,流体作增速降压的流动,区域是增压减速流动。

在和这两个区域,由于流动是减速增压的,会引起流体脱离壁面,形成漩涡区,造成损失。

此外,由于粘性的作用,管壁附近的流体速度小,在外压力差的作用下,会沿管壁从外侧向侧流动。

同时,由于连续性,管中心流体会向外侧壁面流去。

从而形成一个双旋涡形状的横向流动,整个流动呈螺旋状。

横向流动的出现,也会引起流体能量的损失。

弯管的局部损失系数可按下列经验公式计算:.... (4.38a)系数的计算式为(4.38b)式中,是弯管中线的曲率半径,为管径。

4.4.2减小和利用局部损失在各种管道的设计中,应尽量减小局部损失。

为了减小局部损失,应尽量避免流通截面积发生突然的变化,在截面积有较大变化的地方常采用锥形过渡,在要求比较高的管道中应采用光滑的流线型壁面。

以下举几个例子来说明减小局部损失的方法。

1、弯曲管道由弯管的局部损失计算公式可知,弯管的局部损失取决于管道的直径、曲率半径和管道的弯曲角。

因此在设计管道时,为了减小局部损失,应尽量避免采用弯转角过大的死弯。

对于直径较小的热力设备管道,通常采用。

对于直径较大的排烟风道来说,横向的二次流动比较突出。

为了减小二次流动损失,一方面可以适当的加大管道的曲率半径,以减小流体转弯时的离心力,另一方面通常在弯管安装导流叶片如图 4.12 所示。

这样既可减小弯道两侧的压强差,又可以减小二次流影响的围。

根据实验,在没有安装导流叶片的情况下,直角弯管的;安装簿板弯成的导流叶片后,;当导流叶片呈流线月牙形时,。

可见当安装导流叶片后,并适当选择导流叶片的形状,对减小局部损失有明显的效果。

2、流通截面的变化将突然扩的管道改为渐扩管,由于涡流区的大小和涡流强度的减小,其局部损失有很大的改善。

但是当扩(或收缩)的面积比一定时,渐变管的长度相应地加长,使得沿程损失有所增加,所以设计时应取最佳值。

管长的增加会增加管道设计的成本或带来制造上的困难。

有些情况下,还要受到几何空间的限制,因此在管道设计中,应根据具体问题、具体情况全面折衷考虑。

在设计渐扩管时,当面积比较大时,可用隔板或用几个同心扩管来达到正常的扩角。

扩角一般控制在的围。

图 4.12 装有导流片的弯管..( a)渐扩管的扩角 (b)具有隔板的渐扩管图 4.13 渐扩管的扩角3、三通工程中有各种各样的三通接头,其局部阻力系数也各不相同,使用时可查阅流体力学手册。

这里说的是为了减少流体流过三通的能量损失,可以在总管中根据支管的流量安装分流板和合流板如图 4.15所示。

从减小局部损失的角度来讲,应尽量避免采用直角三通。

图 4.14三通管道中的合流板和分流板4、局部损失的利用在日常生活中,局部损失还可以被利用。

阀门就是利用局部损失来控制流量的一个例子。

在航空发动机上,为了防止燃烧室出口的高温高压燃气进入滑油腔,可以利用如图 4.16 所示的封严装置将燃气和滑油腔隔开。

封严装置的原理是根据燃气每经过一个密封齿,压强就有所降低,经过几个密封齿后,压强就降低到与滑油腔的压强基本相等。

这样最后一个齿的前后的压强差很小,达到阻隔燃气流入滑油腔的目的,起到密封的作用。

..图 4.15 封严装置4.4.3流动损失叠加及当量长度法一、流动损失的计算一般情况下,流体在管路系统中的流动必将存在若干沿程损失和局部损失,总的能量损失符合叠加原理,在不考虑其相互干扰的情况下,单位重量流体沿流程的总损失为式 4.6二、当量长度法由上面的沿程损失和局部损失计算公式可知,这两种损失均与流速的平方成正比。

假定能够找出在流速相同的条件下,某段长度的管件能产生同样长度的沿程损失,这段长度就叫做该管件的当量长度。

它能在流动损失等效的条件下,以某段等经直管的沿程损失代替局部损失,这种当量长度法对于管路系统的计算是非常方便的。

这种当量关系为即( 4.39)..式中称为该管件的当量长度,或者称为此局部损失的等价管长。

如果管路系统的管径和沿程阻力损失系数处处相等,则有于是( 4.40)引用了当量长度的概念,可方便地估算出局部损失所占的比例,为复杂管路系统的能量损失的计算提供了简便的分析方法。

4.4.4 进口起始段的流动图 4.16 进口起始段的流动在各种管道计算中,会遇到管道起始段的流动问题,本节讨论进口起始段的沿程能量损失。

在这段管流中,流体质点的运动与完全发展的管流动完全不同,流体质点的速度在不断的变化。

图 4.17 给出了进口比较圆滑的圆管进口段的流动。

流体从进口几乎均匀地流入管,由于粘性的影响,在壁面上速度为零,然后沿法线方向流速逐步增加到中心线上的速度。

另一方面,随着流体的不断流入,管壁对流动的影响加大,但因在流动中要满足连续方程,即流量保持不变,因此,管轴附近的流体将相应加速。

在这个过程中,流体质点存在着从管壁到管轴的横向运动,且横截面上的速度分布也发生了变化,直到轴线上的速度达到该..流量下的完全发展的最大速度为止,此时即可认为进口初始段的流动过程结束。

下面分别讨论进口起始段长度的计算方法和能量损失。

一、进口起始段长度从进口开始到管中形成完全发展的流动时对应的这段流程定义为进口起始段.进口起始段的长度用表示.一般情况下,对于比较光滑的进口,管中完全发展的流动是层流流动,此时进口起始段的长度可按如下方法推得.如果管道轴线上的流动速度作为起始段结束,则起始段长度为(4.41)将代入上式,可得工程上常将作为起始段结束,则起始段长度为(4.42)如果把代入上式,可得(4.43)如果管中完全发展的流动为湍流流动,则根据大量实验结果可知,若按作为起始段结束,则起始段长度为;若按作为起始段结束,则起始段长度为。

....对于进口比较尖锐的管道,流体进入管道是将出现先收缩后扩的离壁现象,其间管壁对流体的影响减弱,相应起始段的长度将有所增加。