锻造及锻后热处理工艺规范

- 格式:doc

- 大小:206.00 KB

- 文档页数:16

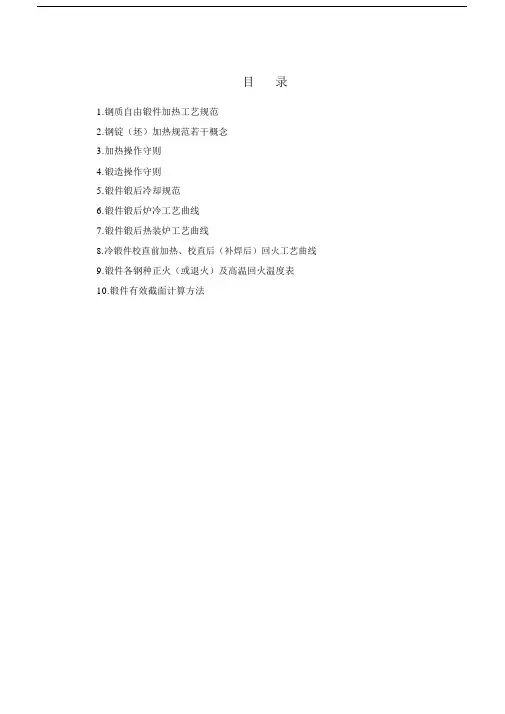

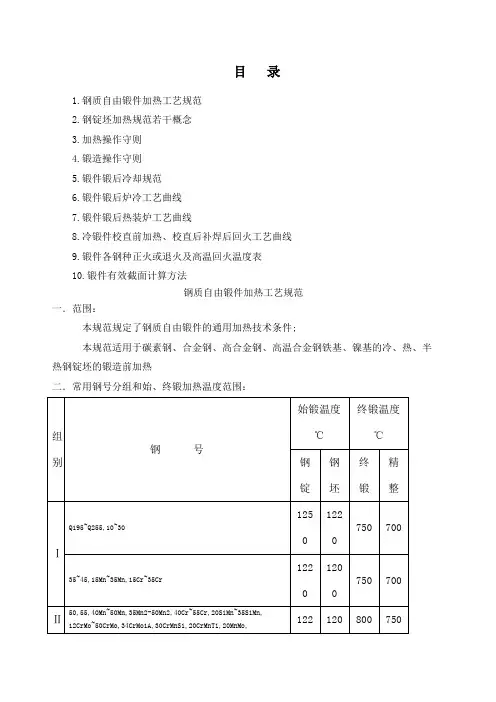

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚H- 高度或长度D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=1.3~1.6 最高加热温度1050℃Y<1.3 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

ZX/JS-007江苏新中信电器设备有限公司热处理工艺规范编制:审批:二零一三年三月江苏新中信电器设备有限公司热处理工艺规范ZX/JS-0071 目的对零部件消除应力,改善材料或零件机械性能的热处理质量实施控制,以保证热处理符合技术条件的要求。

2适用范围本规范适用于本厂钢制零件在周期作业加热炉中的调质、固熔工序。

3准备工作3.1检查设备及仪表是否正常。

3.2检查零件上的材料是否符合图样要求。

3.3检查零件的尺寸是否符合图样及工艺文件的规定。

3.3.1调质件最好先经粗加工,断面大于100mm的零件,当有内孔时,应钻孔后再调质,并且防止出现尖角。

3.3.2调质件的加工余量应大于允许的变形量。

3.3.3不同淬火温度的调质件,不得同炉处理,同炉处理件的有效厚度应相近。

4 工艺规范4.1 技术部根据标准、工艺规程、材料和设计技术条件,负责编制热处理工艺规程。

4.2 热处理工艺规程至少应包括以下内容:a)热处理工件的材料牌号b)热处理设备及热处理种类(调质、固溶等)c)热处理工艺参数(升温、保温、出炉温度、回火温度及各温度段的加热时间等)和工艺曲线图。

d)冷却方法及冷却介质。

4.3 消除应力热处理后一般不得再进行焊接补焊。

否则应重新进行热处理。

4.4 ASTM A276 410或420调质处理(详见附录1)规范见表1。

表14.4.1机械性能参数:≥550MPa 。

Rm ≥690MPa ; Rp0.24.5 ASTM A276 410或420淬火处理(详见附录2)规范见表2。

表24.6 ASTM A182 F304、F316、F321钢固溶处理(详见附录3)规范见表3。

表34.6.2 机械性能参数:≥205MPa A%≥30 Z b%≥50 Rm≥515Mpa Rp0.24.7 淬火冷却方法4.7.1调质件采用的淬火介质一般为水或油。

4.7.2形状简单、断面厚度不足100mm的零件在水或油中冷却,终冷温度不予限制,以淬硬为原则。

轴的锻造工序及热处理工艺轴是一种常见的机械传动部件,用于传递转矩和转速。

轴的锻造工序和热处理工艺关系到轴的强度、韧性、耐疲劳性和寿命。

本文将分别介绍轴的锻造工序和热处理工艺。

一、轴的锻造工序1.坯料加热轴的锻造前需要将坯料加热到一定的温度,通常为1100-1250℃。

在这个温度下,坯料的塑性最好,有利于锻造加工。

2.气锤或液压机锻造轴的锻造可以采用气锤或液压机进行,气锤锻造速度较快,比较适合大批量生产;液压机锻造速度较慢,但可以实现更好的均匀性和精度。

3.摆锤或旋转锻造摆锤或旋转锻造可以让轴在不同的方向进行锻造,从而实现更好的均匀性和强度。

这种工艺比较适用于大型和复杂的轴。

4.辗轧和拉伸辗轧和拉伸是对轴进行细化处理和加强强度的工艺。

辗轧可以将轴的截面尺寸减小,从而加强轴的强度;拉伸可以拉伸轴的分子结构,使其拥有更好的韧性和耐疲劳性。

5.修磨和清洗锻造完成后,轴需要进行修磨和清洗工序,将表面的毛刺和氧化物去掉,从而保证轴的表面平滑度和防止氧化腐蚀。

1.淬火淬火是一种常见的热处理工艺。

将轴加热至一定温度,然后迅速冷却至室温,可以让轴的强度和硬度得到提高。

不过这种工艺也容易导致轴的脆性增加,需要注意控制淬火温度、淬火介质和淬火时间。

2.回火回火是一种常用的强化处理工艺。

将轴加热到一定温度,然后冷却至室温,从而提高轴的强度和韧性,并降低轴的脆性。

回火可以根据不同的需求进行一次或多次处理。

3.热处理和表面处理热处理和表面处理是根据轴的使用条件和要求进行的定制化处理。

这种工艺包括热处理、渗碳、质量热处理、表面喷涂等,可以大大提高轴的使用性能和寿命。

4.磨削和平衡磨削和平衡是对轴进行后续加工和加工后的表面整理处理。

这种工艺可以提高轴的精度和平衡性,减少轴在使用过程中的振动和噪音,从而延长轴的使用寿命。

总结:对于轴的制造,锻造工序和热处理工艺的质量关系到轴的性能和使用寿命。

制造工艺的优化和控制,可以提高轴的品质和可靠性。

hzr702锻件热处理工艺标准

hzr702锻件的热处理工艺标准主要包括以下内容:

1. 材料预热:将hzr702锻件放入预热炉中进行预热,通常预

热温度为800℃~900℃,保温时间根据锻件的尺寸和材料厚度

而定。

2. 锻件加热:将预热好的锻件放入加热炉中进行加热,加热温度一般为1000℃~1100℃,保温时间通常为1小时。

3. 锻造操作:将加热好的锻件放入锻造机中进行锻造,锻造温度一般为950℃~1050℃,锻造比例根据具体需求确定。

4. 空冷处理:锻件完成后,通常将其置于自然空气中冷却至室温,时间视具体情况而定。

5. 固溶处理:对于需要固溶处理的锻件,根据材料要求将其加热到固溶温度,保温一段时间后进行冷却。

6. 淬火处理:对于需要淬火处理的锻件,将其加热到淬火温度,然后迅速冷却,常用的淬火介质有水、油和空气。

7. 回火处理:对于需要回火处理的锻件,将其加热到回火温度,保温一段时间后进行冷却。

以上是hzr702锻件常见的热处理工艺标准,具体的操作方法

和工艺参数应根据具体情况来确定,以达到锻件的设计要求。

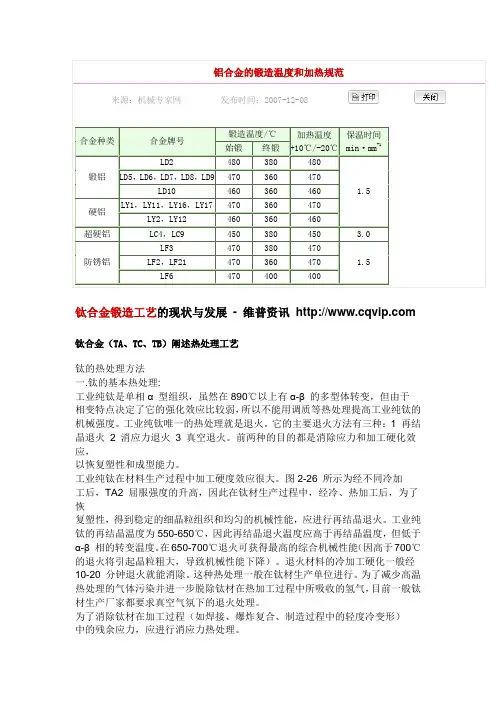

铝合金的锻造温度和加热规范来源:机械专家网 发布时间:2007-12-08合金种类 合金牌号锻造温度/℃ 加热温度+10℃/-20℃ 保温时间min·mm -1 始锻 终锻 锻铝LD2480 380 480 1.5 LD5,LD6,LD7,LD8,LD9 470 360 470 LD10460 360 460 硬铝LY1,LY11,LY16,LY17 470 360 470 LY2,LY12 460 360 460 超硬铝LC4,LC9 450 380 450 3.0 防锈铝 LF3 470 380 470 1.5 LF2,LF21 470360 470 LF6470 400 400 钛合金锻造工艺的现状与发展 - 维普资讯 钛合金(TA 、TC 、TB )阐述热处理工艺钛的热处理方法一.钛的基本热处理:工业纯钛是单相α 型组织,虽然在890℃以上有α-β 的多型体转变,但由于 相变特点决定了它的强化效应比较弱,所以不能用调质等热处理提高工业纯钛的 机械强度。

工业纯钛唯一的热处理就是退火。

它的主要退火方法有三种:1 再结 晶退火 2 消应力退火 3 真空退火。

前两种的目的都是消除应力和加工硬化效应,以恢复塑性和成型能力。

工业纯钛在材料生产过程中加工硬度效应很大。

图2-26 所示为经不同冷加 工后,TA2 屈服强度的升高,因此在钛材生产过程中,经冷、热加工后,为了恢复塑性,得到稳定的细晶粒组织和均匀的机械性能,应进行再结晶退火。

工业纯 钛的再结晶温度为550-650℃,因此再结晶退火温度应高于再结晶温度,但低于 α-β 相的转变温度。

在650-700℃退火可获得最高的综合机械性能(因高于700℃ 的退火将引起晶粒粗大,导致机械性能下降)。

退火材料的冷加工硬化一般经 10-20 分钟退火就能消除。

这种热处理一般在钛材生产单位进行。

为了减少高温 热处理的气体污染并进一步脱除钛材在热加工过程中所吸收的氢气,目前一般钛 材生产厂家都要求真空气氛下的退火处理。

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:组号钢别Q195~Q255, 10~30Ⅰ35~45,15Mn~35Mn ,15Cr~35Cr50,55,40Mn~50Mn ,35Mn2-50Mn2 ,40Cr~55Cr ,20SiMn~35SiMn ,12CrMo~50CrMo ,34CrMo1A ,30CrMnSi , 20CrMnTi ,20MnMo ,Ⅱ12CrMoV~35CrMoV , 20MnMoNb , 14MnMoV~42MnMoV,38CrMoAlA ,38CrMnMo34CrNiMo~34CrNi3Mo,PCrNi1Mo~PCrNi3Mo,30Cr1Mo1V,25Cr2Ni4MoV ,22Cr2Ni4MoV ,5CrNiMo ,5CrMnMo ,37SiMn2MoV 30Cr2MoV ,40CrNiMo ,18CrNiW ,50Si2~60Si2 ,65Mn ,50CrNiW ,50CrMnMo ,60CrMnMo ,60CrMnVT7~T10 , 9Cr,9Cr2, 9Cr2Mo , 9Cr2V ,9CrSi ,70Cr3Mo ,Ⅲ1Cr13~4Cr13 ,86Cr2MoV ,Cr5Mo , 17-4PH0Cr18Ni9~2Cr18Ni9 ,0Cr18Ni9Ti , Cr17Ni2 , F316LN50Mn18Cr4 , 50Mn18Cr4N , 50Mn18Cr4WN , 18Cr18Mn18NGCr15,GCr15SiMn , 3Cr2W8V ,CrWMo , 4CrW2Si~6CrW2SiCr12MoV1 , 4Cr5MoVSi(H11) , W18Cr4VGH80, GH901, GH904 ,GH4145 ,WR26 ,ⅣNiCr20TiAl , incone1600, incone1800始锻温度终锻温度℃℃钢锭钢坯终锻精整12501220750700 1220120075070012201200800750 12001180850800 120011808508001200 1180 850 800 1180 1160 950 900 1130 1100 930 930注 1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差 20℃~30℃;注 2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注 3:本规范未列入的钢种,可按化学成分相近的钢号确定;注 4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注 5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

目录1.钢质自由锻件加热工艺规范2.钢锭坯加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后补焊后回火工艺曲线9.锻件各钢种正火或退火及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件;本规范适用于碳素钢、合金钢、高合金钢、高温合金钢铁基、镍基的冷、热、半热钢锭坯的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭或坯料,在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭或坯料为依据编制加热工艺曲线;三.冷钢坯;钢锭加热规范:钢锭坯加热规范若干概念1.钢锭坯入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭坯,≤400℃的称为冷钢锭;2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算;2)筒类锻坯:H>D 当H>δ时,按δ计算;3)空心盘环类:H<D当H>δ时,按δ计算;当H<δ时,按H计算;3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比Y确定:Y=~ 最高加热温度1050℃Y< 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用;对要求加热温度低或保温时间短的坯料,可先出炉锻造;注:Y--锻造比加热操作守则1.钢锭坯装炉前,加热工应校对其冶炼炉号及锭件号,钢锭坯重量,尺寸以及钢锭坯的状态,并检查其表面质量,清除表面缺陷,不合格严禁装炉;2.重要的、关键产品的特殊材质的钢号,在进炉前由技术部向操作工进行技术交底;3.根据装炉实际情况,画好装炉图,记录装炉位置,做好实际操作记录,钢锭坯出炉顺序,及返回炉内锻坯位置要记录正确;4.钢锭坯加热过程中必须精心操作,严格控制装炉温度、升温或冷却速度,炉气应保持微正压,炉床上的氧化皮应定期清理;5.钢锭坯完成了加热保温时间之后因故不能出炉锻造时,可将炉温降至900~1050℃保温,若等到可出炉锻造时,则需将钢锭坯再加热至锻造温度下保温一段时间后方可出炉锻造;6.钢锭坯经炉内长时间保温之后因故不需再加热时,必须随炉以≤80℃/h 的降温速度将钢锭冷至250℃以下方可出炉;7.加热炉喷嘴要避免火焰直接喷射在钢锭坯的表面上,经常检查热电偶、热工仪表,使其正常运行,并维护和保养加热炉设备;锻造操作守则1.锻造前应熟悉锻造工艺卡的内容,重要、关键锻件,技术部门需要进行技术交底;2.锻造生产是集体操作,一定要开好班前会,了解加热情况,做好设备、工具准备工作,做到分工明确,指挥者应对生产的质量和安全负责;3.在生产中应做到“三勤”:勤量、勤卡、勤查;“四准”:标尺要定准、样棒要划准、卡钳要量准、尺寸要记准;4.生产时必须按照工艺卡进行锻造,不得任意改动,如工艺卡不合理或因特殊情况不能按照工艺卡执行,应及时向技术部反映,及时解决;5.锻造指挥者必须认真执行确保锻造工艺卡上各项工艺参数到位、锻造尺寸到位,确保锻件的锻造比镦粗比、拔长比,重要关键锻件做好生产过程的记录;6.严格控制终锻温度,特别是关键、重要锻件、高合金钢、高温合金钢;7.锻件完工后,锻件必须在相当于钢锭的底部端打上钢印钢号、冶炼炉号和锻件号,钢印必须正确、清楚;8.料头应用油漆写明分类标记,以便回收回炉;9.对于关键、重要锻件,或试制新产品钢种的锻件,有关技术人员必须跟班在现场,及时处理可能遇到的问题;锻件锻后冷却规范1.锻件锻后冷却必须按规范执行;若有特殊情况不能按规范执行须由技术部同意,并有书面意见;2.沙冷锻件,必须将沙子全部覆盖在锻件上,而不是将锻件置于沙坑中;3.锻件炉冷要根据不同钢种炉冷曲线工艺规范执行;4.锻件热装炉是按锻件锻后热处理曲线工艺规范执行锻件锻后正火、回火或退火;5.钢锭或钢坯冶炼工艺是采用EF+LF+VD或VODC方法;锻件锻后冷却规范按截面尺寸向下调低一档;锻件锻后炉冷工艺曲线一.一般锻件锻后炉冷工艺曲线Ⅰ:按锻件锻后冷却规范的炉冷钢号确定保温时间Ⅰ:1.Ⅱ类钢号炉冷保温时间按有效截面尺寸计算:~2h/100mm;2.Ⅲ类钢号炉冷保温时间按有效截面尺寸计算:~3h/100mm;3.Ⅳ类钢号炉冷保温时间按有效截面尺寸计算:4~5h/100mm; 二.重要锻件、有特殊要求的锻件锻后炉冷工艺曲线Ⅱ:一.一般锻件锻后热装炉——正火+回火热处理工艺曲线:2.640~660℃保温时间Ⅰ按2-3h保温时间计算;3.正火温度保温时间Ⅱ按有效截面尺寸计算:1~100mm;4.350~400℃过冷保温时间Ⅲ按有效截面尺寸计算:~1h/100mm;5.高温回火保温时间Ⅳ按有效截面尺寸:Ⅱ类钢号高温回火保温时间~2h/100mm,Ⅲ类钢号高温回火保温时间~100mm,Ⅳ类钢号高温回火保温时间4~5h/100mm;二.滚珠轴承钢、冷轧辊钢锻后热装炉球化退火工艺曲线:~650℃保温时间Ⅰ按3-4h保温时间计算;~800℃保温时间Ⅱ按有效截面尺寸计算:mm;~720℃650~670℃保温时间Ⅲ按有效截面尺寸计算:2h/mm;冷锻件校直前加热、校直补焊后回火工艺曲线。

编号:PKJS0628-2103 文件名称:热处理工艺规程编号:PKJS0628-2103一、热处理工艺规范1.1正火(1)定义:正火是把钢加热到Ac3(亚共析钢)或Acm(过共析钢)以上适当温度,保温后在空气中冷却的热处理方法。

(2)范围:A、作为低碳钢和某些低合金结构铸钢及锻件消除应力、细化组织、改善切削加工性能和淬火前的预备热处理。

B、消除网状碳化物,为球化退火作准备。

C、用于某些碳素钢、低合金钢工件在淬火返修时,消除内应力和细化组织,以防重新淬火时产生开裂和变形。

D、作为普通结构件的最终热处理。

一些受力不大,只需一定的综合力学性能的的结构件,采用正火就能满足其使用性能要求。

(3)工艺:A、加热温度。

亚共析钢的加热温度为Ac3+30~50℃,过共析钢的加热温度为Acm+30~50℃。

B、保温时间。

保温时间与工件有效厚度有关,以工件截面温度均匀为原则(保温时间的计算可参考淬火)。

C、冷却。

正火工件的冷却一般为空冷,大型工件根据截面尺寸的大小,可采用风冷或喷雾冷却,以获得预期的组织和性能。

1.2淬火(1)定义:淬火是把钢加热到Ac3或Ac1以上温度,保温一定时间,然后以适当方式冷却,以获得马氏体或(和)贝氏体组织的热处理工艺。

工件经淬火和回火处理后,其组织与淬火前相比发生了很大的变化,力学性能有很大的提高,可以充分地发挥材料的潜力,使工件具有良好的使用性能。

(2)目的:A、提高工件的力学性能,如硬度、强度、耐磨性、弹性极限等。

B、改善某些特殊钢种的物理性能或化学性能,如耐蚀性、磁性、导电性等。

(3)工艺:淬火温度主要取决于钢的化学成分,再结合具体工艺因素综合考虑决定,如工件的尺寸、形状、钢的奥氏体晶粒长大倾向、加热方式及冷却介质等。

1)淬火温度A、亚共析钢淬火温度为Ac3+ 30~50℃。

亚共析钢加热到这一温度范围时,钢中的铁素体完全溶于奥氏体中,成为细晶粒奥氏体,淬火后便得到晶粒细小的马氏体。

热处理工艺标准一、淬火、回火工艺标准1.淬火、回火准备工作:1〕检查设备,仪表是否正常;2〕正确选择夹具;3〕检查零件外表是否有碰伤、裂纹、锈斑等缺陷;4〕确认零件要求的淬火部位硬度、变形等的技术要求,核对零件的形状、材料的加工状态是否与图样及工艺文件相符合;5〕外表不允许氧化、脱碳的零件,当在空气炉加热时,应采取防氧化脱碳剂装箱保护或采用真空炉加热;6〕易开裂的部位如尖角靠边的孔,应采取预防措施,如塞石棉、耐火泥等。

2.常见材料淬火、回火工艺标准1〕加热温度表1 常用材料的常规淬火、回火标准注:Cr12Mo1V1 即 D2〔美国〕、1.2379〔德国〕、SLD〔日立〕、SKD11〔日本〕、K110〔奥地利〕;9CrWMn 即 O1〔美国〕、1.2510〔德国〕、K460〔奥地利〕;4Cr5MoSiV1 即 H13〔美国〕、1.2344〔德国〕、8407/8402〔一胜百〕、W302〔奥地利〕;7Cr7Mo3V2Si 即 LD1;HS-1是高级火焰淬火,多用模具钢;除45号钢或特别说明均采用回火两次的工艺。

2〕淬火保温时间t =8~10 min+kαDk——装炉系数〔1~1.5〕;α——保温系数〔见表2〕;D——零件有效厚度。

表2 淬火保温系数3〕回火保温时间①工件有效厚度d<=50mm,保温2小时;②工件有效厚度d>50mm,按照保温时间t=d/25〔小时〕计算;③每次回火后空冷至室温,再进行下次回火。

4〕去应力〔入炉时效〕①高合金钢550~650℃,热透后,保温时间>3小时;3.淬火和回火设备1〕淬火设备——真空淬火炉、中温箱式炉、高温箱式炉。

2〕回火设备——真空回火炉、中温箱式炉。

3〕冷却设备——水槽、油槽、风箱。

4.操作方法1〕零件应均匀摆放于炉内有效加热区,在箱式炉中一般为单层排列加热,工件间适当间隙。

小件可适当堆放,但要酌情增加保温时间。

2〕细长零件加热要考虑装炉方法,以减少工件变形,如垂直吊挂,侧立放平支稳等。

热处理工艺规范一、淬火、回火工艺规范1.淬火、回火准备工作:1)检查设备,仪表是否正常;2)正确选择夹具;3)检查零件表面是否有碰伤、裂纹、锈斑等缺陷;4)确认零件要求的淬火部位硬度、变形等的技术要求,核对零件的形状、材料的加工状态是否与图样及工艺文件相符合;5)表面不允许氧化、脱碳的零件,当在空气炉加热时,应采取防氧化脱碳剂装箱保护或采用真空炉加热;6)易开裂的部位如尖角靠边的孔,应采取预防措施,如塞石棉、耐火泥等。

2.常见材料淬火、回火工艺规范1)加热温度表1 常用材料的常规淬火、回火规范钢号淬火温度℃冷却剂回火温度℃表面硬度HRC备注45 780~800水200~220 38~42 820~850 520~560 23~28 760~790 180~220 43~48Cr12MoV 1060~1070 风冷500~510 58~62真空淬火炉淬火风冷,回火两次。

510~520 56~60550~560 48~521020~1040 油200~220 58~62工件厚度超过60mm,而且淬油的,必须回火三次。

500~520 55~58520~530 54~56560~580 44~489CrWMn 820~840 油190~210 58~62 真空淬火炉Cr12Mo1V1 1020~1040 油500~520 50~56真空淬火炉200~220 58~621050~1080 风冷510~540 56~61真空淬火炉淬火风冷,回火两次;工件厚度超过60mm,而且淬油的,必须回火三次。

4Cr5MoSiV1 1000~1040 油200~220 48~524Cr13 1020~1050 油200~220 49~547Cr7Mo3V2Si 1110~1130 油560回火三次58~62 真空炉淬火、回火HS-1 960~980 空冷180~200 58~62 可火焰淬火注:Cr12Mo1V1 即 D2(美国)、1.2379(德国)、SLD(日立)、SKD11(日本)、K110(奥地利);9CrWMn 即 O1(美国)、1.2510(德国)、K460(奥地利);4Cr5MoSiV1 即 H13(美国)、1.2344(德国)、8407/8402(一胜百)、W302(奥地利);7Cr7Mo3V2Si 即 LD1;HS-1是高级火焰淬火,多用模具钢;除45号钢或特别说明均采用回火两次的工艺。

铝合金的锻造温度和加热规范来源:机械专家网 发布时间:2007-12-08合金种类 合金牌号锻造温度/℃ 加热温度+10℃/-20℃ 保温时间min·mm -1 始锻 终锻 锻铝LD2480 380 480 1.5 LD5,LD6,LD7,LD8,LD9 470 360 470 LD10460 360 460 硬铝LY1,LY11,LY16,LY17 470 360 470 LY2,LY12 460 360 460 超硬铝LC4,LC9 450 380 450 3.0 防锈铝 LF3 470 380 470 1.5 LF2,LF21 470360 470 LF6470 400 400 钛合金锻造工艺的现状与发展 - 维普资讯 钛合金(TA 、TC 、TB )阐述热处理工艺钛的热处理方法一.钛的基本热处理:工业纯钛是单相α 型组织,虽然在890℃以上有α-β 的多型体转变,但由于 相变特点决定了它的强化效应比较弱,所以不能用调质等热处理提高工业纯钛的 机械强度。

工业纯钛唯一的热处理就是退火。

它的主要退火方法有三种:1 再结 晶退火 2 消应力退火 3 真空退火。

前两种的目的都是消除应力和加工硬化效应,以恢复塑性和成型能力。

工业纯钛在材料生产过程中加工硬度效应很大。

图2-26 所示为经不同冷加 工后,TA2 屈服强度的升高,因此在钛材生产过程中,经冷、热加工后,为了恢复塑性,得到稳定的细晶粒组织和均匀的机械性能,应进行再结晶退火。

工业纯 钛的再结晶温度为550-650℃,因此再结晶退火温度应高于再结晶温度,但低于 α-β 相的转变温度。

在650-700℃退火可获得最高的综合机械性能(因高于700℃ 的退火将引起晶粒粗大,导致机械性能下降)。

退火材料的冷加工硬化一般经 10-20 分钟退火就能消除。

这种热处理一般在钛材生产单位进行。

为了减少高温 热处理的气体污染并进一步脱除钛材在热加工过程中所吸收的氢气,目前一般钛 材生产厂家都要求真空气氛下的退火处理。

锻造及锻后热处理工艺规范标准化管理部编码-[99968T-6889628-J68568-1689N]目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=~ 最高加热温度1050℃Y< 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

轴承钢的锻造及热处理工艺轴承钢全名叫滚动轴承钢,具有高的抗压强度与疲劳极限,高硬度,高耐磨性及一定韧性,淬透性好,对硫和磷控制极严,是一种高级优质钢,可做冷做摸具钢。

比重:7.81(一)轴承钢锻造温度(1)始锻温度:1150(1120)终缎温度:850(800)度。

(2)锻造前清除表面缺陷,尽量预热后在快速加热。

(3)温加工时,应避免200~400度的蓝脆区。

热加工时,应避免进入高温脆区(大于1 250)。

应尽量避免进入热脆区(800~~950度)。

今日焦点:(二)锻后热处理(1)锻后————预先热处理(球化退火)————最终热处理(淬火+低温回火)(2)球化退火目的:降低硬度,便于加工,为淬火做准备。

球化退火过程:加热到750~~770度,保温一定时间,在缓慢冷却到600度以下空冷。

(3)各种轴承钢淬火+低温回火及硬度表钢号淬火温度及淬火介质低温回火硬度HRCGCr6 800~820 水或油 150~170 62~64GCr9 800~830 水或油 150~170 62~64GCr9SiMn 810~820 水或油 150~160 62~64GCr15 820~846 油 150~160 62~64GCr15SiMn 800~840 油 150~170 62~64(三)淬火及淬火介质(1)淬火颜色(经验) 白色最硬而脆,黄色硬而韧,兰色软而韧。

(2) 淬火介质A 水:一般温度不超过40度,不得有油,肥皂等杂质。

B 盐及碱的水溶液:水中加百分之5~10的盐或碱。

盐溶液冷却速度是水的十倍,硬度高而均匀,但组织应力大,有一定的锈蚀作用。

温度小于60度。

碱溶液(苛性纳水溶液)腐蚀性大,适应范围小。

C 油:包括机油,锭子油,变压器油,柴油等。

可减小变形与开裂。

不适用碳钢。

油温度:在60~~80度,最高不超过100~120度。

(四)回火温度轴承钢采用低温回火。

温度:150~250度。

可在保持高硬度和高耐磨性的前提下,降低内应力和脆性,以免使用时崩裂或过早损坏。

目录

1.钢质自由锻件加热工艺规范

2.钢锭(坯)加热规范若干概念

3.加热操作守则

4.锻造操作守则

5.锻件锻后冷却规范

6.锻件锻后炉冷工艺曲线

7.锻件锻后热装炉工艺曲线

8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线

9.锻件各钢种正火(或退火)及高温回火温度表

10.锻件有效截面计算方法

钢质自由锻件加热工艺规范

一.范围:

本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热

二.常用钢号分组和始、终锻加热温度范围:

注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;

注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;

注3:本规范未列入的钢种,可按化学成分相近的钢号确定;

注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;

注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:

钢锭(坯)加热规范若干概念

1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:

δ -壁厚 H- 高度或长度 D- 外径

1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:

Y=1.3~1.6 最高加热温度1050℃

Y<1.3 最高加热温度950℃

4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

对要求加热温度低或保温时间短的坯料,可先出炉锻造。

注:Y--锻造比

加热操作守则

1.钢锭(坯)装炉前,加热工应校对其冶炼炉号及锭件号,钢锭(坯)重量,尺寸以及钢锭(坯)的状态,并检查其表面质量,清除表面缺陷,不合格严禁装炉。

2.重要的、关键产品的特殊材质的钢号,在进炉前由技术部向操作工进行技术交底。

3.根据装炉实际情况,画好装炉图,记录装炉位置,做好实际操作记录,钢锭(坯)出炉顺序,及返回炉内锻坯位置要记录正确。

4.钢锭(坯)加热过程中必须精心操作,严格控制装炉温度、升温或冷却速

度,炉气应保持微正压,炉床上的氧化皮应定期清理。

5.钢锭(坯)完成了加热保温时间之后因故不能出炉锻造时,可将炉温降至900~1050℃保温,若等到可出炉锻造时,则需将钢锭(坯)再加热至锻造温度下保温一段时间后方可出炉锻造。

6.钢锭(坯)经炉内长时间保温之后因故不需再加热时,必须随炉以≤80℃/h的降温速度将钢锭冷至250℃以下方可出炉。

7.加热炉喷嘴要避免火焰直接喷射在钢锭(坯)的表面上,经常检查热电偶、热工仪表,使其正常运行,并维护和保养加热炉设备。

锻造操作守则

1.锻造前应熟悉锻造工艺卡的内容,重要、关键锻件,技术部门需要进行技术交底。

2.锻造生产是集体操作,一定要开好班前会,了解加热情况,做好设备、工具准备工作,做到分工明确,指挥者应对生产的质量和安全负责。

3.在生产中应做到“三勤”:勤量、勤卡、勤查;“四准”:标尺要定准、样棒要划准、卡钳要量准、尺寸要记准。

4.生产时必须按照工艺卡进行锻造,不得任意改动,如工艺卡不合理或因特殊情况不能按照工艺卡执行,应及时向技术部反映,及时解决。

5.锻造指挥者必须认真执行确保锻造工艺卡上各项工艺参数到位、锻造尺寸到位,确保锻件的锻造比(镦粗比、拔长比),重要关键锻件做好生产过程的记录。

6.严格控制终锻温度,特别是关键、重要锻件、高合金钢、高温合金钢。

7.锻件完工后,锻件必须在相当于钢锭的底部端打上钢印(钢号、冶炼炉号和锻件号),钢印必须正确、清楚。

8.料头应用油漆写明分类标记,以便回收回炉。

9.对于关键、重要锻件,或试制新产品钢种的锻件,有关技术人员必须跟班

在现场,及时处理可能遇到的问题。

锻件锻后冷却规范

1.锻件锻后冷却必须按规范执行。

若有特殊情况不能按规范执行须由技术部同意,并有书面意见。

2.沙冷锻件,必须将沙子全部覆盖在锻件上,而不是将锻件置于沙坑中。

3.锻件炉冷要根据不同钢种炉冷曲线工艺规范执行。

4.锻件热装炉是按锻件锻后热处理曲线工艺规范执行(锻件锻后正火、回火或退火)。

5.钢锭或钢坯冶炼工艺是采用EF+LF+VD或VODC方法。

锻件锻后冷却规范按截面尺寸向下调低一档。

锻件锻后炉冷工艺曲线

一.一般锻件锻后炉冷工艺曲线Ⅰ:

一.一般锻件锻后热装炉——正火+回火热处理工艺曲线:

2.640~660℃保温时间(Ⅰ)按2-3h保温时间计算;

3.正火温度保温时间(Ⅱ)按有效截面尺寸计算:1~1.5h/100mm;

4.350~400℃过冷保温时间(Ⅲ)按有效截面尺寸计算:0.5~1h/100mm;

5.高温回火保温时间(Ⅳ)按有效截面尺寸:

Ⅱ类钢号高温回火保温时间1.5~2h/100mm,

②Ⅲ类钢号高温回火保温时间2.5~3.5h/100mm,

③Ⅳ类钢号高温回火保温时间4~5h/100mm。

二.滚珠轴承钢、冷轧辊钢锻后热装炉球化退火工艺曲线:

1.630~650℃保温时间(Ⅰ)按3-4h保温时间计算;

2.780~800℃保温时间(Ⅱ)按有效截面尺寸计算:1.5h/mm;

3.700~720℃(650~670℃)保温时间(Ⅲ)按有效截面尺寸计算:2h/mm。

冷锻件校直前加热、校直(补焊)后回火工艺曲线。