链传动设计案例

- 格式:pdf

- 大小:890.27 KB

- 文档页数:20

课题:认识链传动授课老师:王宇学科:数控加工机械基础学校:杭州市萧山区第一中等职业学校一、设计理念本节课以“任务驱动,理实一体”为教学模式,课前利用链的静态组合图片吸引学生的注意力,课中利用动画演示滚子链的装配过程并使学生知道他们的名称,同时通过小组合作“做中学”学习链条的接头形式,突出本节课的难点,然后分析滚子链链节,知道各零件间的配合关系,突破本节课的重点,最后小组合作开阔思维,利用一个或多个链条零件作为元素画出精美图案。

二、教材分析本节课是项目二课题三任务二的内容,具体为链传动的组成、工作原理及链条的结构,链传动是机械传动中重要的一部分,在实际生活中链传动十分常见,是在“带传动”和“齿轮传动”的基础上探讨的,并为后续学习“链传动的安装和维护”奠定了基础。

三、学情分析借班上课,第四中等职业学校,高二年级数控班,本班共39名学生,男生较多,好动、有好奇心,喜欢专业课,但不喜欢照本宣科的理论课。

第 1 页共6 页四、教学目标知识与技能:1.能说出链传动的组成和工作原理;2.能说出滚子链的结构、各零件间的配合关系及链条的接头形式。

过程与方法:1.通过观察链传动的视频动画,自学总结归纳问题;2.通过对已拆好的链条分析,初步学会分析和解决问题的方法。

情感、态度与价值观:1.通过小组合作增强团队合作精神和语言表达能力,提升自信心;2.感受在实践中学习知识乐趣,喜欢到实践中去学习。

五、教学重点及难点教学重点:滚子链各零件间的配合关系。

教学难点:滚子链条奇数链的接头形式。

六、教学方法理实一体化教学,多媒体演示教学法、启发引导教学法等七、教学准备任务书每人一份多媒体课件链条和链轮实物将学生分八个小组进行教学第 2 页共6 页八、教学流程设计第 3 页共6 页奇数:第 4 页共6 页四、滚子链的装配关系第 5 页共6 页第 6 页共6 页。

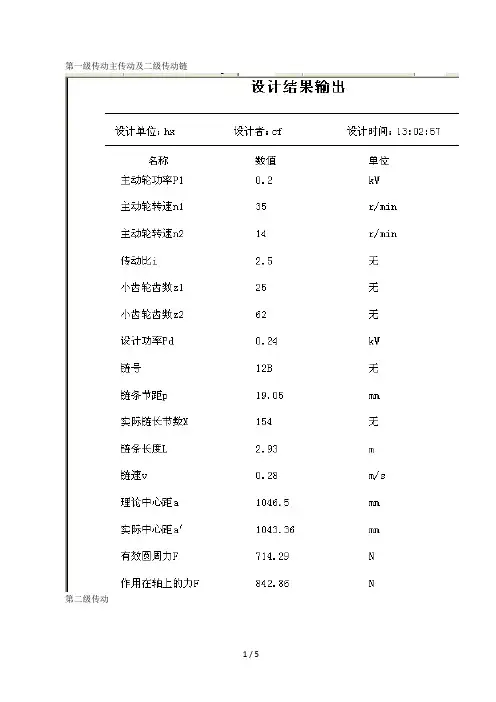

链传动设计设计一带式输送机的滚子链传动。

已知电动机的额定转速n1=970r∕πιin,从动链轮转速n2=330r∕min,传递功率P=9.7kW,载荷平稳。

解:(1)选择链轮齿数z1、z2传动比i=n1∕n2=970∕330=2.94,按表取小链轮齿数z1=25,大链轮齿数z2=iz1=2.94X25=73.5,取z2=73°(2)确定中心距aθ及链节数1P初定中心距aθ=(30~50)p,取a0=30p°求1p:P2 ∖2χ/Ae一丝竺1+至抖+PNfJ1=no.94.(3)计算功率PC由表查得KA=1O,计算功率为P C=KAP=10X9∙7=9.7kW,取1P=I1oo(4)确定链条型号和节距P根据链速估计链传动可能产生链板疲劳破坏,由表查得小链轮齿数系数Kz=I.34,查得K1=1o2,考虑传递功率不大,故选单排链,由表查得KP=1。

所能传递的额定功率功=Pc∕KzK1Kp=9.7∕(1.34×1.02×1)=7.09kW o选择滚子链型号为10A,链节距p=15.875mm,由图证实工作点落在曲线顶点左侧,主要失效形式为链板疲劳,前面假设成立。

(5)计算链速Vn】力叫25X15.875X970 ,”, V= ---------- ----- = ---------------- ----------- =6.41m∕s e60×1OOO60X1OOO(6)确定链长1和中心距a链长中心距1⅛,一中)+/(「中)1E1-i≡[(110-≡ψi),.一空)1(美月]・468.47mm.(7)计算作用在轴上的力工作拉力F=IoOOP∕v=1000X(9.7÷6.41)=1513No因载荷平稳,取FQ=12F=12×1513=1815.GN0(8)选择润滑方式根据链速v=6.41m∕s,节距p=15.875mm,选择油浴或飞溅润滑方法。

机械设计课程设计---二级减速器链传动1传动简图的拟定1.1技术参数:输送链的牵引力: 9 kN ,输送链的速度:0.35 m/s,链轮的节圆直径:370 mm。

1.2 工作条件:连续单向运转,工作时有轻微振动,使用期10年(每年300个工作日,小批量生产,两班制工作,输送机工作轴转速允许误差±5%。

链板式输送机的传动效率为95%。

1.3拟定传动方案传动装置由电动机,减速器,工作机等组成。

减速器为二级圆锥圆柱齿轮减速器。

外传动为链传动。

方案简图如图。

方案图2 电动机的选择2.1 电动机的类型:三相交流异步电动机(Y 系列) 2.2 功率的确定2.2.1 工作机所需功率w P (kw):w P =w w v F /(1000w η)=7000×0.4/(1000×0.95)= 3.316kw2.2.2 电动机至工作机的总效率η:η=1η×32η×3η×4η×5η×6η=0.99×399.0×0.97×0.98×0.96×0.96=0.841(1η为联轴器的效率,2η为轴承的效率,3η为圆锥齿轮传动的效率,4η为圆柱齿轮的传动效率,5η为链传动的效率,6η为卷筒的传动效率) 2.2.3 所需电动机的功率d P (kw): d P =w P /η=3.316Kw/0.841=3.943kw 2.2.4电动机额定功率:d m P P ≥2.4 确定电动机的型号因同步转速的电动机磁极多的,尺寸小,质量大,价格高,但可使传动比和机构尺寸减小,其中m P =4kN ,符合要求,但传动机构电动机容易制造且体积小。

由此选择电动机型号:Y112M —4 电动机额定功率m P =4kN,满载转速=1440r/min工作机转速筒n =60*V/(π*d)=18.0754r/min电动机型号 额定功率 (kw) 满载转速 (r/min) 起动转矩/额定转矩 最大转矩/额定转矩Y112M1-4414402.22.3选取B3安装方式caP=AKzK3P=1.0×2.5×3.61=9.025kW5.3 选择链条型号和节距根据caP9.025kW和主动链轮转速3n=95.681(r/min),由图9-11得链条型号为24A,由表9-1查得节距p=38.1mm。

第一级传动主传动及二级传动链第二级传动一、链轮Z1的设计计算:1) 材料选择:采用45#调质处理表面硬度40-50HRC2) 分度圆直径:d=p/(sina180°/z)=19.05/(sina180°/25)=151.995(mm) 3) 齿顶圆直径:d ad amax =d+1.25p-d 1=151.995+1.25×19.05-11.91=163.8975(mm) (查表:d 1=11.91) d amin =d+(1-1.6/z 1)p-d 1=151.995+(1-1.6/25) ×19.05-11.91=157.9158(mm)取d a =1600-0.03(mm) 4) 齿根圆直径d f:d f =d-d 1=151.995-11.91=140.085(mm) 5) 分度圆弦齿高:h ah amax =(0.625+0.8/z 1)p-0.5d 1=(0.625+0.8/25)×19.05-0.5×11.91=6.561(mm) h amin =0.5(p- d 1)=0.5×(19.05-11.91)=3.570(mm) 取h a =4.5(mm) 6) 最大齿根距离:L xL x =dcos(90°/z 1)-d 1=151.995×cos(90°/25)-11.91=139.785(mm) 7) 齿侧凸缘直径:d g (查表:h 为链的内连扳高度;h=18.08)d g =pcot(180°/z 1)-1.04h-0.76=19.05×cot(180°/25)-1.04×18.08-0.76=131.233(mm); 取d g =131mm 8) 齿侧圆弧半径:r er emax =0.008d 1(180+z 12)=0.008×11.91×(180+252)=76.7004(mm) r emin =0.12d 1(2+z 1)=0.12×11.91×(2+25)=38.5884(mm) 9) 滚子定位圆弧半径:r ir imax =0.505d 1+0.069 31d =0.505×11.91+0.069×3√11.91=6.172(mm) r imin =0.505d 1=0.505×11.91=6.015(mm) 10) 滚子定位角:ααmax =140°-90°/z 1=140°-90°/25=136.4° αmin =120°-90°/z 1=120°-90°/25=116.4° 11) 齿宽:b f1 (b 1内链节内宽)b f1=0.95b 1=0.95×12.57=11.9415(mm) 12) 齿侧倒角:b ab a =0.13p=0.13×19.05=2.4765(mm) 13) 齿侧半径:r xr x =p=19.05(mm) 14) 齿全宽:b fm (m 排数)b fm =(m-1)p t + b f1=(1-1)p t +11.9415=11.9415(mm) 15) 轴毂厚度:h (假设轴孔为50mm,<152mm 范围内取值)h=K+d k /6+0.01d=9.5+ d k /6+0.01×151.995=19.353(mm) 16) 轮毂长度:ll max =3.3h=3.3×19.353=63.866(mm) l min =2.6h=2.6×19.353=50.319(mm) 17) 轮毂直径:d hd h =d k +2h=50+2×19.353=88.706(mm) 二、 Z 1对应轴的设计计算1) 材料选45#,[]30=τMp(空心轴)2) 按需用应力计算轴的直径:d (T=9550P/n=9550×0.24/30=76.4(Nm),M=考虑链传动在轴上产生的弯矩)3][5τT d ≥()3411v -=2.648×1.3=3.5(mm) ()3411v -查表得1.3。

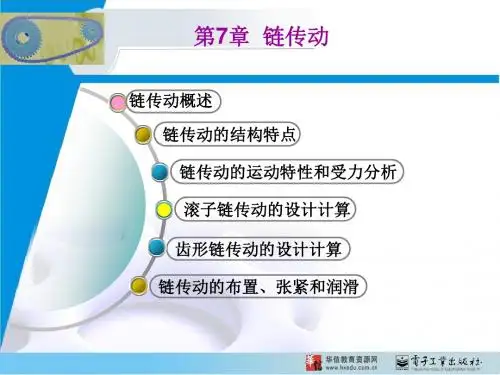

链传动设计一、链传动概述链传动由两个链轮和绕在两轮上的中间挠性件——链条所组成。

靠链条与链轮之间的啮合来传递两平行轴之间的运动和动力,属于具有啮合性质的强迫传动。

其中,应用最普遍的是滚子链传动。

图链传动简图图链条实物链传动的特点与带传动、齿轮传动相较,链传动的要紧特点是:没有弹性滑动和打滑,能维持准确的平均传动比,传动效率较高(封锁式链传动传动效率=0.95~0.98);链条不需要象带那样张得很紧,因此压轴力较小;传递功率大,过载能力强;能在低速重载下较好工作;能适应恶劣环境如多尘、油污、侵蚀和高强度场合。

但链传动也有一些缺点:瞬时链速和瞬时传动比不为常数,工作中有冲击和噪声,磨损后易发生跳齿,不宜在载荷转变专门大和急速反向的传动中应用。

链条的种类通常将链条划分为传动链、输送链、曳引链和专用链四大类。

作为传动链要紧有短节矩周密滚子链,简称为滚子链;短节矩周密套筒链,简称套筒链;齿形链,也称无声链和成型链。

目前应用最广的是滚子链,它已经被标准化了。

图滚子链结构链传动的应用作为主机的重要配件,链传动市一中应用钢钒的重机械基础件。

目前,我国年产各类滚子链约5000万米,产值近10亿元。

要紧用于农业机械、石油机械、起重运输机械、冶金矿山机械、工程机械与进程装备等机械设备中。

现代链传动技术已使滚子链能传递几千马力,线速度达30m/s,效率达98%。

高速齿形链的平安利用速度已达40m/s,效率可达99%。

摘要:链传动、滚子链、特点、种类、应用二、滚子链和链轮滚子链的结构形式、大体参数和要紧尺寸滚子链由内链板一、外链板二、销轴3、套筒4和滚子5组成。

销轴3与外链板2、套筒4与内链板1别离用过盈配合联接。

而销轴3与套筒4、滚子5与套筒4之间那么为间隙配合,因此,当链条与链轮轮齿啮合时,滚子与轮齿间大体上为转动摩擦。

套筒与销轴间、滚子与套筒间为滑动摩擦。

链板一样做成8字形,以使各截面接近等强度,并可减轻重量和运动时的惯性。

链传动设计计算介绍资料.doc链传动设计计算一、原始数据传递的功率P,转速n1、n2(或n1、传动比i),原动机种类、载荷性质、传动用途等。二、设计计算内容链轮齿数、链节距、传动中心距、链节数、链轮毂孔直径、压轴力等三、设计步骤和方法设计类型中、高速(v>=0.6m/s)链传动的设计[步骤] [内容(按功率曲线设计)]1 ◇假定链速,按表3选择小链轮齿Z1◇确定从动轮链轮齿数Z2=Z1n1/n2 (Z2必须≤120) 2 ◇按表4取工作情况系数KA◇确定计算功率:Pca=KAP3 ◇按表5查取小链轮齿数系数KZ、链长系数KL;按表6查取多排链系数Kp(查Kz、KL要先估计工作点在功率曲线顶点的左侧还是右侧)◇计算单根链条所需的额定功率P0P0=Pca/(KZKLKp)4 ◇按图1(功率曲线)查取链节距p(同时核实原工作点位置的估计是否合适)◇按图2确定润滑方式5 ◇初定中心距ao=(30-50)p◇计算链条长度(链节数)Lp,圆整并尽量取偶数6 ◇计算理论中心距◇计算保持合适的安装垂度所需的中心距减小量△a=(0.002-0.04)a◇确定实际安装中心距a'=a-△a7 验算链速,核实原假定是否恰当8 ◇按表7确定链轮各部分尺寸◇按表8验算小链轮榖孔直径dkmax9 ◇确定链传动有效圆周力:Fe=1000Pca/v◇取压轴力系数:KFP=1.15(水平传动)或1.05(垂直传动)◇计算压轴力:Fp≈KFPFe10 写出滚子链标记:链号-排数×整链节数标准号设计类型低速(v<0.6m/s)链传动的设计[步骤] [内容(按静强度设计)]1.2 同中、高速链传动的设计步骤1.23 估取链节距p(无法估取时,可参考上述步骤3初定一个节距p)4 计算链的有效圆周力:Fe=1000Pca/v5 ◇按表1查取单位长度链条质量q◇计算链的离心拉力:6 ◇确定中心距a(方法同中、高速链传动的设计步骤5、6)◇取两轮中心线与水平面的夹角α◇按图3查取垂度系数Kf◇计算链的悬垂拉力Ff,取以下两式中的大者:7 计算链的紧边拉力F1=Fe+Fc+Ff8 ◇选择静强度许用安全系数[S]=4-8,令:◇计算单排链极限拉伸载荷Flim,按表1检验原估计的链号是否合适9 按图2确定润滑方式四、设计计算说明1、小链轮齿数Z1小链轮的齿数可根据链速按表3选择。Z1少可减小外廓尺寸,但齿数过少,将导致:1)传动的不均匀性和动载荷增大;2)链条进入和退出啮合时,链节间的相对转角增大,铰链磨损加剧;3)链传动的圆周力增大,从而加速了链条和链轮的损坏。增加小链轮齿数对传动有利,但如Z1选得太大时,大链轮齿数Z2将更大,除增大了传动的尺寸和质量外,还易发生跳齿和脱链,使链条寿命降低。链轮齿数的取值范围为17≤Z≤120。由于链节数通常是偶数,为考虑磨损均匀,小链轮齿数一般应取奇数。Z2=iZ1,通常限制链传动的传动比i≤6,推荐的传动比i=2~3.5。2、工作情况系数查表4,当工作情况特别恶劣时,值较表值要大得多。3、链的节距链的节距越大,承载能力就越高,但传动的多边形效应也要增大,振动冲击和噪声也越严重。所以设计时应尽量选取小节距的单排链或多排链。链条节距p可根据功率P0和小链轮转速n1由额定功率曲线选取。4、修正系数式P0=Pca/(KZKLKp)表明单排链的额定功率为P0KZKLKP,这是考虑到链传动的实际工作条件与标准实验条件的不同而引入系数KZKL和KP对P0进行修正。5、链传动的中心距和链节数中心距过小,链速不变时,单位时间内链条绕转次数增多,链条曲伸次数和应力循环次数增多,因而加剧了链节距的磨损和疲劳。同时,由于中心距小,链条在小链轮上的包角变小,在包角范围内,每个轮齿所受载荷增大,且容易出现跳齿和脱链现象;中心距过大,会引起从动边垂度过大,传动时造成松边颤动。因此在设计时,若中心距不受其它条件限制,一般可初选a0=(30~50)p,最大取a0max=80p。6、小链轮毂孔最大直径根据小链轮的节距和齿数由链轮毂孔直径表确定链轮毂孔的最大直径dkmax,若dkmax小于安装链轮处的轴径,则应重新选择链传动的参数(增大Z1或p)。7、设计计算类型对于链速v<0.6m/s的低速链传动,因抗拉静力强度不够而破坏的几率很大,故常按下式进行抗拉静力强度计算。§6-5 链传动设计实例例6-1 设计一拖动某带式运输机的滚子链传动。已知条件为:电动机型号Y160M-6(额定功率P=7.5kW,转速n1=970r/min),从动轮转速n2=300rpm,载荷平稳,链传动中心距不应小于550mm,要求中心距可调整。解:1、选择链轮齿数链传动速比:由表6-5选小链轮齿数z1=25。大链轮齿数z2=iz1=3.23×25=81,z2<120,合适。2、确定计算功率已知链传动工作平稳,电动机拖动,由表6-2选KA=1.3,计算功率为Pc =KAP=1.3×7.5kW=9.75kW3、初定中心距a0,取定链节数Lp初定中心距a0=(30~50)p,取a=40p。取Lp=136节(取偶数)。4、确定链节距p首先确定系数KZ ,KL,KP。由表6-3查得小链轮齿数系数KZ=1.34;由图6-9查得KL=1.09。选单排链,由表6-4查得KP=1.0。所需传递的额定功率为由图6-7选择滚子链型号为10A,链节距p=15.875mm。5、确定链长和中心距链长L=Lpp/1000=136×15.875/1000=2.16m中心距a>550mm,符合设计要求。中心距的调整量一般应大于2p。△a≥2p=2×15.875mm=31.75mm实际安装中心距 a'=a-△a=(643.3-31.75)mm=611.55mm6、求作用在轴上的力链速工作拉力F=1000P/v=1000×7.5/6.416=1168.9N 工作平稳,取压轴力系数KQ=1.2轴上的压力 FQ =KQF=1.2×1168.9N=1402.7N7、选择润滑方式根据链速v=6.416m/s,链节距p=15.875,按图6-8链传动选择油浴或飞溅润滑方式。设计结果:滚子链型号10A-1×136GB1243.1-83,链轮齿数z1=25,z2=81,中心a'=611.55mm,压轴力FQ=1402.7N。链传动设计计算举例(附录)设计一小型带式运输机传动系统的链传动,传动示意图如下图所示。已知小链轮轴传动功率P=6kW,=720r/min,i=3,载荷平稳,链传动中心距应在0.6m左右,两轮中心连线与水平面夹角不超过30°.解:(1) 确定链轮齿数,小链轮的齿数=29-2i=29-2×3=23大链轮的齿数=i z1=3×23=69<120, 允许(2) 确定设计功率Pd式中KA--工况系数,查表, KA=1.0-----小链轮齿数系数,查表,=1.23--多排链排数系数,查表,=1.0(3) 确定链节距p如图虚线所示,查得(720r/min,4.88Kw)坐标点在链号10A和08A的区域内,显然,取链号08A是不安全的,因为坐标点已超出了08A的工作区,因此只有取链号10A。由表查得,链条节距p=15.875mm。(4) 初定中心距由题意,初定中心距为=600mm(5)计算链节数(7)确定实际中心距a′a′=a-△a,通常△a=(0.002~0.004)a ,考虑到中心距可调,取△a=0.004=0.004×627=2.5mm,则a′=624.5mm(8)验算链速v合适。(9)确定润滑方式由P、v查表,知可采用油浴或飞溅润滑。(10)链轮的设计(略)第四节滚子链传动的设计计算链是标准件,因而链传动的设计计算主要是根据传动要求选择链的类型、决定链的型号、合理地选择参数、链轮设计、确定润滑方式等。一、链运动的主要失效形式1.铰链磨损链节在进入和退出啮合时,相邻链节发生相对转动,因而在铰链的销轴与套筒间有相对转动动,引起磨损,使链的实际节距变长,啮合点沿链轮齿高方向外移。当达到一定程度后,就会破坏链与链轮的正确啮合,导致跳齿或脱链,使传动失效。链条磨损后节距变长的情况如图8–12a所示。图中D p 为链节距的平均伸长量。铰链磨损后实际上只是外链节节距伸长了2D p,即p2=p+2D p。而内链节距是不变的,即p1=p。如图8–12b所示,可知链轮节圆直径的增量为D d=D p/sin(180°/z)。由此可见,若D p一定(通常许用伸长率D p/p≤3%),则D d随链轮齿数z的增多而增大。因此,为了保证链的使用寿命,不致过早产生跳齿或脱链,除应满足规定的润滑状态外,还有必要限制链轮的最大齿数。a)b)图8–12 链条磨损铰链磨损,过去是链传动的主要失效形式。近年来,由于链和链轮的材料、热处理工艺、防护与润滑状况都有了很大的改进,链因铰链磨损而失效的形式已经退居次要地位。只有那些不能保证所要求的润滑状态或防护装置不当的传动,磨损才会成为主要的失效原因。2.疲劳破坏由于链在运转过程中所受载荷不断改变,因而链是在变应力状态下工作的。经过一定循环次数后,链的元件将产生疲劳破坏。滚子链在中、低速时,链板首先疲劳断裂;高速时,由于套筒或滚子啮合时所受冲击载荷急剧增加,因而套筒或滚子先于链板产生冲击疲劳破坏。在润滑充分和设计、安装正确的条件下,疲劳强度是决定链传动承载能力的主要因素。3.铰链胶合铰链在进入主动轮和离开从动轮时,都要承受较大的载荷和产生相对转动,当链轮转速超过一定数值时,销轴与套筒之间的承载油膜破裂,使金属表面直接接触并产生很大的摩擦,由摩擦产生的热量足以使销轴和套筒胶合。在这种情况下,或者销轴被剪断,或者导致销轴、套筒与链板的紧配合松动,从而造成链传动迅速失效。试验表明,铰链胶合与链轮转速关系极大,因此,链轮的转速应受胶合失效的限制。4.链被拉断在低速(v<0.6m/s)、重载或尖峰载荷过大时,链会被拉断。链传动的承载能力受链元件静拉力强度的限制。少量的轮齿磨损或塑性变形并不产生严重问题。但当链轮轮齿的磨损和塑性变形超过一定程度后,链的寿命将显著下降。通常,链轮的寿命为链条寿命的2~3倍以上。故链传动的承载能力是以链的强度和寿命为依据的。二、链传动的承载能力链传动在不同的工作情况下,其主要的失效形式也不同,如图8–13所示就是链在一定寿命下,小链轮在不同转速下由于各种失效形式限定的极限功率曲线。1是在良好而充分润滑条件下由磨损破坏限定的极限功率曲线;2是在变应力作用下链板疲劳破坏限定的极限功率曲线;3是由滚子套筒冲击疲劳强度限定的极限功率曲线;4是由销轴与套筒胶合限定的极限功率曲线;5是良好润滑情况下的额定功率曲线,它是设计时实际使用的功率曲线;6是润滑条件不好或工作环境恶劣情况下的极限功率曲线,在这种情况下链磨损严重,所能传递的功率比良好润滑情况下的功率低得多。如图8–14所示为A系列滚子链的实用功率曲线图,它是在z1=19、L=100p、单排链、载荷平稳、按照推荐的润滑方式润滑(见图8–15)、工作寿命为15000h、链因磨损而引起的伸长率不超过3%的情况下由实验得到的极限功率曲线(即在如图8–13所示的2、3、4曲线基础上作了一些修正得到的)。根据小链轮转速n1由此图可查出该情况下各种型号的链在链速v>0.6m/s情况下允许传递的额定功率P0。当实际情况不符合实验规定的条件时,如图8–14所示,查得的P0值应乘以一系列修正系数,如小链轮齿数系数K Z、链长系数K L、多排链系数K P和工作情况系数K A等(系数值见下节图表)。当不能按如图8–15所示的方式润滑而使润滑不良时,则磨损加剧。此时,链主要是磨损破坏,额定功率P0值应降低,当v≤1.5m/s且润滑不良时,为图值的30%~60%;无润滑时为15%(寿命不能保证15000h);当1.5m/s<v≤7m/s且润滑不良时,为图值的15%~30%。当v>7m/s且润滑不良时,该传动不可靠,不宜采用。图8-14 A系列滚子链实用功率曲线图8-15 推荐的润滑方式Ⅰ—人工定期润滑Ⅱ—滴油润滑Ⅲ—油浴或飞溅润滑Ⅳ—压力喷油润滑当v<0.6m/s时,链传动的主要失效形式是过载拉断,此时应进行静强度校核。静强度安全系数S应满足下式要求≥(8–8)链的极限拉伸载荷Q n=nQ,n为排数,单排链的极限拉伸载荷Q见表8–1;工况系数K A见表8–5;链的总拉力F1按式(8–6)计算。当实际工作寿命低于15000h时,则按有限寿命进行设计,其允许传递的功率可高些。设计时可参考有关资料。三、链传动主要参数的选择链传动设计需要确定的主要参数有:链节距、排数及链轮齿数、传动比、中心距、链节数等,下面就这些参数的选择进行分析。1.链的节距和排数链的节距大小反映了链节和链轮齿的各部分尺寸的大小,在一定条件下,链的节距越大,承载能力越高,但传动不平稳性、动载荷和噪声越严重,传动尺寸也增大。因此设计时,在承载能力足够的条件下,尽量选取较小节距的单排链,高速重载时可采用小节距的多排链。一般载荷大、中心距小、传动比大时,选小节距多排链;中心距大、传动比小,而速度不太高时,选大节距单排链。链条所能传递的功率P0可由下式确定≥(8–9)P c=K A P(8–10)式中P0–––在特定条件下,单排链所能传递的功率(kW)(见图8–14);P c––––链传动的计算功率(kW);K A––––工况系数(表8–5),若工作情况特别恶劣时,K A 值应比表值大得多;表8–5 工况系数K A载荷种类输入动力种类内燃机-液力传动电动机或汽轮机内燃机-机械传动平稳载荷中等冲击载荷较大冲击载荷1.01.21.41.01.31.51.21.41.7K Z–––小链轮齿数系数(表8–6),当工作在如图8–14所示的曲线顶点左侧时(链板疲劳),查表中的K Z,当工作在右侧时(滚子套筒冲击疲劳),查表中的K¢Z;K P–––多排链系数(表8–7);K L–––链长系数(见图8–16),链板疲劳查曲线1,滚子套筒冲击疲劳查曲线2。根据式(8–9)求出所需传递的功率,再由图8–14查出合适的链号和链节距。表8–6 小链轮齿数系数K ZZ191011121314151617K Z0.4460.5000.5540.6090.6640.7190.775 0.8310.887K¢Z 0.3260.3820.4410.5020.5660.6330.7010.7730.846Z1192123252729313335 K Z 1.00 1.11 1.23 1.34 1.46 1.58 1.70 1.82 1.93K¢Z1.00 1.16 1.33 1.51 1.69 1.892.08 2.29 2.50表8–7 多排链系数K P排数123456 K P1 1.7 2.5 3.3 4.0 4.6图8-16 链长系数2.传动比i链传动的传动比一般应小于6,在低速和外廓尺寸不受限制的地方允许到10,推荐i=2~3.5。传动比过大将使链在小链轮上的包角过小,因而使同时啮合的齿数少,这将加速链条和轮齿的磨损,并使传动外廓尺寸增大。3.链轮齿数z链轮齿数不宜过多或过少。齿数太少时,1)增加传动的不均匀性和动载荷;2)增加链节间的相对转角,从而增大功率消耗;3)增加链的工作拉力(当小链轮转速n1、转矩T1和节距p一定时,齿数少时链轮直径小,链的工作拉力增加),从而加速链和链轮的损坏。但链轮的齿数太多,除增大传动尺寸和重量外,还会因磨损而实际节距增长后发生跳齿或脱链现象机率增加,从而缩短链的使用寿命。通常限定最大齿数≤120。从提高传动均匀性和减少动载荷考虑,建议在动力传动中,滚子链的小链轮齿数按表8–8选取。表8–8 滚子链小链轮齿数z1链速v(m/s0.6~33~8>8z1≥17≥21≥25从限制大链轮齿数和减小传动尺寸考虑,传动比大、链速较低的链传动建议选取较少的链轮齿数。滚子链最少齿数为z min=9。4.链节数L P和链轮中心距a在传动比i¹1时,链轮中心距过小,则链在小链轮上的包角小,与小链轮啮合的链节数少。同时,因总的链节数减少,链速一定时,单位时间链节的应力变化次数增加,使链的寿命降低。但中心距太大时,除结构不紧凑外,还会使链的松边颤动。在不受机器结构的限制时,一般情况可初选中心距a0=(30~50)p,最大可取a max=80p,当有张紧装置或托板时,a0可大于80p。最小中心距a min可先按i初步确定。当i≤3时当i>3时式中d a1、d a2–––两链轮齿顶圆直径。链的长度常用链节数L P表示,L P=L/p,L为链长。链节数的计算公式为(8–11)计算出的L p值应圆整为相近的整数,而且最好为偶数,以免使用过渡链节。根据链长就能计算最后中心距(8–12)为了便于链的安装以及使松边有合理的垂度,安装中心距应较计算中心距略小。当链条磨损后,链节增长,垂度过大时,将引起啮合不良和链的振动。为了在工作过程中能适当调整垂度,一般将中心距设计成可调,调整范围D a≥2p,松边垂度f=(0.01~0.02)a。§8-4链传动的设计1 .链传动的主要失效形式(1)铰链磨损链节在进入和退出啮合时,相邻链节发生相对转动,因而在铰链的销轴与套筒间有相对转动,引起磨损,使链的实际节距变长,啮合点沿链轮齿高方向外移。当达到一定程度后,就会破坏链与链轮的正确啮合,导致脱链,使传动失效。链条磨损后节距变长的情况如图8 -12a 所示。图中为链节距的平均伸长量。由图8-12b 可知链轮节圆直径的增量为( 8 - 17 )若一定(通常许用伸长率/ p ≤3% ), 随链轮齿数z 的增多而增大。因此,为了保证链的使用寿命,不致过早产生跳齿和脱链,除应满足规定的润滑状态外,还有必要限制链轮的最大齿数。( a ) ( b )图8-12 链条磨损(2) 疲劳破坏由于链在运转过程中所受载荷不断改变,因而链是在变应力状态下工作的。经过一定循环次数后,链的元件将产生疲劳破坏。滚子链在中、低速时,链板首先疲劳断裂;高速时,由于套筒或滚子啮合时所受冲击载荷急剧增加,因而套筒或滚子先于链板产生冲击疲劳破坏。在润滑充分和设计、安装正确的条件下,疲劳强度是决定链传动承载能力的主要因素。(3) 铰链胶合铰链在进入主动轮和离开从动轮时,都要承受较大的载荷和产生相对转动,当链轮转速超过一定数值时,销轴与套筒之间的承载油膜破裂,使金属表面直接接触并产生很大的摩擦,由摩擦产生的热量足以使销轴和套筒胶合。在这种情况下,或者销轴被剪断,或者导致销轴、套筒与链板的紧配合松动,从而造成链传动迅速失效。试验表明,铰链胶合与链轮转速关系极大,因此,链轮的转速应受胶合失效的限制。(4)链被拉断在低速( v < 0.6m /s )、重载或尖峰载荷过大时,链会被拉断。链传动的承载能力受链元件静拉力强度的限制。2 .链传动的设计准则少量的轮齿磨损或塑性变形并不产生严重问题。但当链轮轮齿的磨损和塑性变形超过一定程度后,链的寿命将显著下降。通常,链轮的寿命为链条寿命的2~3 倍以上。故链传动的承载能力是以链的强度和寿命为依据的。3 .滚子链传动的额定功率(1) 滚子链极限功率曲线图滚子链各种失效形式将使链传动的工作能力受到限制。在选择链条型号时,必须全面考虑各种失效形式产生的原因及条件,从而确定其能传递的额定功率P 0 。图8-13 是通过实验作出的单排滚子链的极限功率曲线。 1 )是在正常润滑条件下,铰链磨损限定的极限功率曲线; 2 )是链板疲劳强度限定的极限功率曲线; 3 )是套筒、滚子冲击疲劳强度限定的极限功率曲线; 4 )是铰链(套筒、销轴)胶合限定的极限功率曲线。图中阴影部分为实际使用的许用功率(区域)。若润滑不良及工作情况恶劣,磨损将很严重,其极限功率大幅度下降。如图8-13 中虚线 5 所示。图8-13 极限功率曲线(2) 滚子链额定功率曲线图图8-14 是部分型号滚子链的额定功率曲线。它是在特定条件下制定的,即: 1 )小轮齿数z 1 =25 ,链传动比i = 3 ; 2 )链长L p =120 节; 3 )载荷平稳; 4 )润滑充分,按图8-15 推荐的方法润滑; 5 )链条因磨损而引起的相对伸长量不超过; 6 )工作寿命为15000h ;图8-14 A 系列单排滚子链的额定功率曲线图8-14 表明,当采用推荐的润滑方式时,链传动所能传递的功率P 0 ,小轮转速n 1 和链号三者之间的关系。图8-15 推荐的润滑方式若实际润滑条件与图8-15 推荐的润滑方式不同时,由图8-14 查得的P 0 值应予适当降低: v ≤1.5 m /s 时,如润滑条件不良取(0.3 ~ 0.6) P 0 ,如无润滑则取0.15 P 0 ;当1.5m /s < v ≤7m /s 时, 如润滑条件不良取(0.15 ~ 0.3) P 0 ;当v > 7m /s 时,如润滑不良, 传动不可靠,不宜采用链传动。(3)设计条件下单排链条传递的功率P ca,单排链传动的计算功率应按下式确定:( 8-18 )式中,P 是为链传动设计功率, kW ;KA是工况系数,见表8-2,K z 是小链轮的齿数系数,见图8-16; K p 为多排链系数,见表8-3 。表8-2 工况系数K A从机械特性主要机械特性平稳运转轻微冲击中等冲击电动机、汽轮机和燃气轮机、带有液力耦合器的内燃机6 缸或6 缸以上带机械式联轴器的内燃机、经常启动的电机动(一日两少于 6 缸带机械式联轴器的内燃机次以上)平稳运转液体搅拌机,中小型离心式鼓风机,发电机离心式压缩机,谷物机械,均匀载荷输送机,均匀载荷不反转一般机械。1.0 1.1 1.3中等冲击半液体搅拌机,三缸以上往复压缩机,大型或不均匀载荷输送机,中型起重机和升降机,重载天轴传动,金属切削机床,食品机械,木工机械,印染纺织机械,大型大型风机,中等载荷不反转一般机械。1.4 1.5 1.7严重冲击船用螺旋桨,单、双缸往复压缩机,挖掘机,振动式输送机,破碎机,重型起重机,石油钻井机械,锻压机械,线材拉拔机械,冲床,严重冲击、有反转的机械。1.8 1.92.1图8-16 小链轮齿数系数K z表8-3 多排链系数K P排数 1 2 3 4 5 6K P 1 1.75 2.5 3.3 4 4.64 . 滚子链传动的一般设计计算内容和应注意的问题1) 滚子链传动的一般设计计算内容在设计滚子链传动时,计算依据是滚子链的额定功率曲线,已如前所述它是在特定条件下制定的。设计时已知条件为: 1 )传递功率; 2 )小链轮、大链轮的转速; 3 )传动用途、载荷性质以及原动机种类。设计计算的主要内容是: 1 ) z 1 、z 2 ; 2 )确定链的型号、确定链节距和链排数; 3 )确定中心距 a 和链节数L p ; 4 ) 计算中心距 a c 、实际中心距 a ; 5 ) 作用在轴上的力 F p 。步骤:1. 确定链轮的齿数和传动比链轮齿数z 1 、z 2 。为减小链传动的动载荷,提高传动平稳性,小链轮齿数不宜过少,可参照传动比i 选取( 见表8-4)。传动比i 。通常链传动传动比i ≤7 ,推荐i =2 ~ 3.5 。当工作速度较低( v < 2m / s) 且载荷平稳、传动外廓尺寸不受限制时, 允许i ≤10 。表8-4 齿数推荐值传动比i 1 ~ 2 3 ~ 4 5 ~ 6 >6齿数z 1 31~27 25 ~ 23 21 ~ 17 17当z 1 确定后,则大链轮齿数z 2 = iz 1 ,并圆整为整数。为避免跳齿和脱链现象,减小传动外廓尺寸和重量, 大链轮齿数不宜太多,一般应使z 2 ≤120 。从减小传动速度不均匀性和动载荷考虑,小链轮齿数z 1 应受到链速的限制;而从限定大链轮齿数和减小传动尺寸出发,小链轮齿数z 1 亦受到传动比的制约。由于链节数常为偶数,考虑到链条和链轮轮齿的均匀磨损, 链轮齿数一般应取与链节数互为质数的奇数。链轮齿数优选数列: 17 、19 、21 、23 、25 、38 、57 、76 、95 、114 。2. 确定计算单排链的计算功率: 按式8-18确定3 .确定链条型号和节距链节距p 和排数。在一定条件下,链节距越大,承载能力越高,但传动平稳性降低,动载荷及噪音随之加大。因此设计时应尽量选用小节距的单排链,高速重载时可选用小节距的多排链。适宜选用的链节距p 。链条的型号可根据单排链的计算功率P ca 和小链轮转速n 1 从图8-14 查出。4 .计算链节数和中心距: 中心距a 和链节数L p 。中心距的大小对链传动的工作性能也有较大的影响。中心距过小,链在小链轮上的包角减小, 且链的循环频率增加而影响传动寿命;中心距过大,传动外廓尺寸加大,且易因链条松边垂度太大而产生抖动。一般初选中心距 a 0=(30 ~ 50) p ,最大可为 a max=80 p 。按下式计算链节数为过渡链节,应将计算出的链节数Lp0圆整为偶数Lp。链传动的最大中心距为:f ――中心距计算系数,见表8-5表8 - 5 中心距计算系数 f 15. 计算链速,确定润滑方式根据链速v,由图8-15选择合适的润滑方式。6. 计算链传动作用在轴上的压轴力FP链传动和带传动相似,在安装时链条也有一定的张紧力,其目的是使链条工作时松边不致过松,防止跳齿和脱链现象。由于张紧力的存在,所以链条对轴也存在作用力FP,一般取F p = K fp F eF e -有效圆周力, NK fp - 压轴力系数对于水平传动, =1.15 ,对于垂直传动 =1.052) 在进行滚子链传动设计计算时要注意几个问题(1)传动比i 受链轮最小齿数和最大齿数的限制,且传动尺寸也不能过大,因此传动比一般不大于 7 。传动比过大时,小链轮上的包角a 1 将会太小,同时啮合的齿数也太少,将加速轮齿的磨损。因此,通常要求包角a1 不小于120 ° 。推荐;当m/s 、载荷平稳, i 可达 10 。(2)齿数过多,不仅会造成链轮尺寸、质量过大,而且会发生因链条磨损链条节距伸长而发生跳齿和脱链的现象,这同样会缩短链条的使用寿命。滚子链传动的小链轮齿数z 1 应根据传动比i 来选择。因链节数常取偶数,故链轮齿数最好取奇数,以使链条和链轮磨损均匀。。

滚子链和链轮一、滚子链的结构和规格滚子链由内链板1、套筒2、销轴3、外链板4和滚子5组成,如图9-3所示。

内链板和套筒、外链板和销轴用过盈配合固定,构成内链节和外链节。

销轴和套筒之间为间隙配合,构成铰链,将若干内外链节依次铰接形成链条。

滚子松套在套筒上可自由转动,链轮轮齿与滚子之间的摩擦主要是滚动摩擦。

链条上相邻两销轴中心的距离称为节距,用p 表示,节距是链传动的重要参数。

节距p 越大,链的各部分尺寸和重量也越大,承 载能力越高,且在链轮齿数一定时,链轮尺寸和重量随之增大。

因此,设计时在保证承载能力的前提下,应尽量采取较小的节距。

载荷较大时可选用双排链(图9-4)或多排链,但排数一般不超过三排或四排,以免由于制造和安装误差的影响使各排链受载不均。

链条的长度用链节数表示,一般选用偶数链节,这样链的接头处可采用开口销或弹簧卡片来固定,如图9-5a 、b )所示,前者用于大节距链,后者用于小节距链。

当链节为奇数时,需采用过渡链节如图9-5c )所示。

由于过渡链节的链板受附加弯矩的作用,一般应避免采用。

GB/T1243-97规定滚子链分为A 、B 系列,其中A 系列较为常用,其主要参数如表9-1所示。

表中链号和相应的国际标准号一致,链号乘以25.4/16mm 即为节距值。

a) b) c)图9-5 滚子链接头形式系列滚子链、节距为25.4mm 、单排、链节数为82、制造标准GB/T1243—97。

二、滚子链链轮图9-3滚子链图9-4 双排滚子链1.链轮的基本参数及主要尺寸链轮的基本参数为:链轮的齿数z、配用链条的节距p、滚子外径d1及排距p t。

链轮的主要尺寸及计算公式如表9-2所示。

表9-2 滚子链链轮主要尺寸(mm)注:d a、d g值取整数,其他尺寸精确到0.01mm.2.链轮的齿形链轮的齿形应能保证链节平稳而自由地进入和退出啮合,不易脱链,且形状简单便于加工。

GB/T1243-97规定了滚子链链轮的端面齿形(表9-3)和轴面齿形(表9-4),由于滚子表面齿廓与链轮齿廓为非共轭齿廓,故链轮齿形设计有较大的灵活性,即在最大、最小范围内均可使用。

链传动设计:101=z ,计功率1767.112=×=z z ,P p A d K =,A K 为工况系数,1K A =,KW 2.2P K A d ==P ,单排链条传递功率mZ d0K K P P =,查表5.4-4和5.4-5,齿数系数1K Z =,排数系数m K =1,1110P 0×==2.2kw 链节距p根据KW 2.2P 0=,1N =1200r/min,查功率曲线,应在所选型号链的功率曲线下方附近(不超过直线)。

结果为08A,节距p=12.7mm,初定中心距0a ,i <4≥40mina 0.2z1(i+1)p 0.33z1(i-1)pp a 72max 0=,p a 15min 0=mm 2207.121818p a 0=×==,确定链条节数,a p)2z z (2z z p 2a L 0212210p π−+++=计算得p L =71.78,取整得p L =72,链条长度m88.010007.12721000p L L p =×==计算(理论)中心距,a ,当21Z Z ≠时,a K a )z z 2L (p 21p '−−=,查表得a K =0.24559,实际中心距a,a a a '∆−=,'a )004.0002.0(a −=∆,链速s /m 01.110006012.720071100060z v 11=×××=×=p n ,有效圆周力N 288v1000P F t ==,作用在轴上的力F 水平或倾斜的传动,F K )2.1-1.1(F t A ≈A K 为工况系数,F=1.2×1×288=345.6N,链条标记:08A-1-72GB 1243-1997,1表示排数,72表示节数链轮的几何尺寸,滚子直径mm d 92.71=,mmp 7.12=分度圆直径zin /801s p d =,小链轮mm 09.41sin180/1012.7d ==,大链轮mm 17.69sin180/3012.7d ==,齿顶圆a d ,对于三圆弧-直线齿形⎟⎟⎠⎞⎜⎜⎝⎛+=)/180(tan 154.0p d z a ,小链轮齿顶圆mm 94.45d a =,取整46mm,大链轮齿顶圆a d =74.98mm,取整75mm 齿根圆直径1d d d f −=小链轮齿根圆直径mm d d f 08.3892.709.41d 1=−=−=大链轮齿根圆直径mm d d f 08.6792.79.74d 1=−=−=节距多边形以上的齿高0.27p h a ==0.27×12.7=3.429mm 最大齿根距:xL 奇数齿1x d dcos(90/z)L −=偶数齿1d L d d f x −==小链轮92.709.41−=x L =33.17mm 大链轮92.79.68−=x L =60.97mm 轴凸缘直径gd 76.004h .1z180pcot d 2og −−<小链轮76.007.2104.110180cot 7.21d og−×−<=25.11.mm大链轮76.012.0704.117180cot 7.21d og −×−<=168.32mm轮毂厚度h 01d .06d K h k++=,k d ——孔的直径d<5050~10100~15>15000K 3.24.8 6.49.5小链轮09.4101.06242.3h ×++==7.61mm,取整7mm 大链轮09.6701.06248.4h ×++==9.8mm,取整9mm 轮毂长度ll=3.3hhl 6.2min =小链轮l=3.3×7=23.1mm,取整23mm 大链轮l=3.3×9=29.7mm,取整29mm 轮毂直径h h 2d d k +=,g h d d <max 小链轮7224d h ×+==38mm 大链轮9267d h ×+==95mm 齿宽fb 单排链齿宽为:⎩⎨⎧>≤=7.12p 95b .07.12p 93b .0b 11f 单排193.0b b f ==0.93×7.85=7.30mm 齿侧半径p r x >,mm 51r x =倒角宽⎩⎨⎧=其它13p.0085、 084、 083、 081链号06p.0b a ,651.17.1213.0b a =×=,取1.7mm 倒角深h=0.5p=0.5×12.7=6.35mm 齿侧凸缘圆角半径p a 04.0r ≈=0.508mm图7链轮示意图Fig.7Sprocket schematic锥齿轮选择:正确啮合条件:m m m ==21,ααα==21,。

链传动计算实例例设计一拖动某带式运输机的滚子链传动。

已知条件为:电动机型号Y160M-6(额定功率P=7.5kW,转速n1=970r/min),从动轮转速n2=300rpm,载荷平稳,链传动中心距不应小于550mm,要求中心距可调整。

解:1、选择链轮齿数链传动速比:由表6-5选小链轮齿数z1=25。

大链轮齿数z2=iz1=3.23×25=81,z2<120,合适。

2、确定计算功率已知链传动工作平稳,电动机拖动,由表6-2选K A=1.3,计算功率为P c=K A P=1.3×7.5kW=9.75kW3、初定中心距a0,取定链节数L p初定中心距a0=(30~50)p,取a0=40p。

取L p =136节(取偶数)。

4、确定链节距p首先确定系数K Z,K L,K P。

由表6-3查得小链轮齿数系数K Z=1.34;由图6-9查得K L=1.09。

选单排链,由表6-4查得K P=1.0。

所需传递的额定功率为由图6-7选择滚子链型号为10A,链节距p=15.875mm。

5、确定链长和中心距链长L=L p p/1000=136×15.875/1000=2.16m中心距a>550mm,符合设计要求。

中心距的调整量一般应大于2p。

△a≥2p=2×15.875mm=31.75mm实际安装中心距a'=a-△a=(643.3-31.75)mm=611.55mm6、求作用在轴上的力链速工作拉力F=1000P/v=1000×7.5/6.416=1168.9N工作平稳,取压轴力系数K Q=1.2轴上的压力F Q=K Q F=1.2×1168.9N=1402.7N7、选择润滑方式根据链速v=6.416m/s,链节距p=15.875,按图6-8链传动选择油浴或飞溅润滑方式。

设计结果:滚子链型号10A-1×136GB1243.1-83,链轮齿数z1=25,z2=81,中心a'=611.55mm,压轴力F Q=1402.7N。

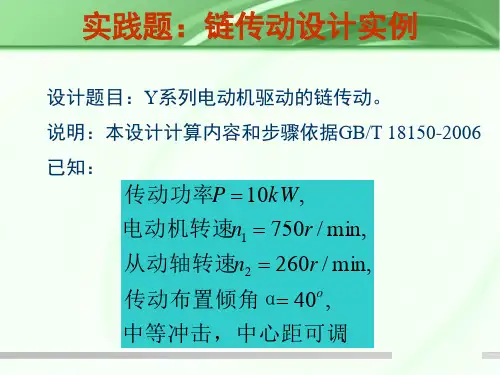

(a) (b)图9-27 链传动的布置(a) (b) (c)(d)图9-28 链传动的张紧装置例9-2 设计某螺旋输送机的链传动。

已知电动机功率10kW ,转速n =960 r/min ,传动比i =3,单班工作,水平布置,中心距可以调节。

解 设计步骤及方法如下9.链轮结构设计(略)思考题9-1什么是带传动的打滑?它与弹性滑动有何区别?打滑对传动有什么影响?打滑先发生在大带轮上还是小带轮上?9-2带在传动中产生哪几种应力?最大应力出现在什么位置?9-3从增大包角考虑,带传动设计时松边在上好还是紧边在上好?F与那些因素有关?9-4带的最大有效拉力max9-5在机械传动系统中,为什么经常将V带传动布置在高速级?9-6 与带传动相比,链传动有哪些不同?9-7 为什么在一般条件下,链传动的瞬时传动比不是恒定值?什么条件下恒定?9-8 在链速一定的情况下,链节距的大小对链传动的动载荷有何影响?9-9 在机械传动系统中,为什么经常将链传动布置在低速级?9-10 在链传动设计时,为什么要限制链轮的最大齿数?习 题9-1 某一液体搅拌机的普通V带传动,传递功率P=10 kW ,带速v =12 m / s ,紧边与松边拉力之比为3:1,求该带传动的有效拉力F 及紧边拉力F 1。

9-2 已知一普通V带传动,1n =1460 r / min ,主动轮d1d = 180 mm ,从动轮转速2n = 650 r / min ,传动中心距a ≈800 mm ,工作有轻微振动,每天工作16 h ,采用三根B型带,试求能传递的最大功率。

若为使结构紧凑,改取d1d =125mm ,a ≈400mm ,问带所能传递的功率比原设计降低多少? 9-3 试设计一鼓风机使用的普通V 带传动。

已知电动机功率P=7.5 kW ,1n = 970 r / min ,从动轮转速2n = 330 r / min ,允许传动误差±5%,工作时有轻度冲击,两班制工作,试设计此带传动并绘制带轮的工作图。