青霉素生产操作规程 生化1001 第二组

- 格式:ppt

- 大小:2.73 MB

- 文档页数:24

青霉素生产工艺摘要:青霉素是一种重要的抗生素,在目前的制药工业中占有举足轻重的地位,生产规模非常大.通过数十年的完善,青霉素针剂和口服青霉素已能分别治疗肺炎、肺结核、脑膜炎、心内膜炎、白喉、炭疽等病,增强了人类治疗传染性疾病的能力.研究和优化其生产工艺对人类健康有重要意义。

关键词:青霉素;生产工艺抗生素在目前的制药工业中仍占有举足轻重的地位,尤其是下游半合成抗生素的发展,进一步刺激了上游的工业发酵。

一些抗生素的工业生产规模非常大,如β-内酰胺类的青霉素、头孢菌素C,大环内酯类的红霉素、利福霉素,氨基环醇类的链霉素、庆大霉素。

其它的一些抗生素,如林可霉素、四环素、金霉素、万古霉素等,单个发酵罐容积越来越大,100 m3的发酵罐被普遍采用,200 m3甚至更大容积的发酵罐经常可见报道.抗生素的工业生产包括发酵和提取两部分。

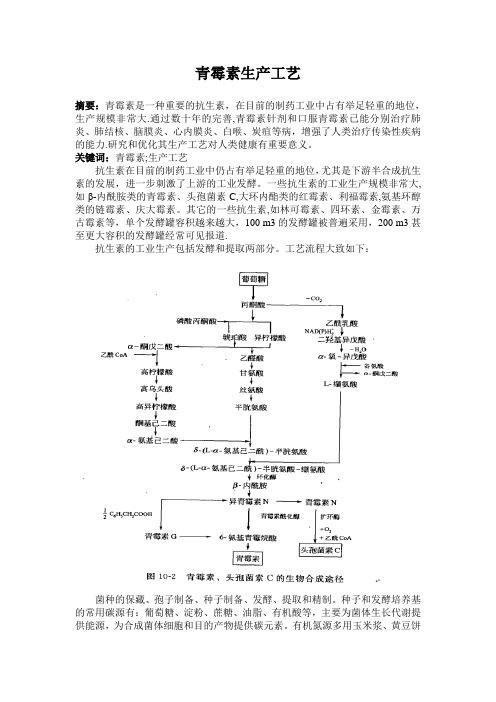

工艺流程大致如下:菌种的保藏、孢子制备、种子制备、发酵、提取和精制。

种子和发酵培养基的常用碳源有:葡萄糖、淀粉、蔗糖、油脂、有机酸等,主要为菌体生长代谢提供能源,为合成菌体细胞和目的产物提供碳元素。

有机氮源多用玉米浆、黄豆饼粉、麸质粉、蛋白胨、酵母粉、鱼粉等,硫酸铵、尿素、氨水、硝酸钠、硝酸铵则是常用的无机氮源。

另外,培养基中还得添加无机盐、微量元素以及消沫剂,部分抗生素还得加入特殊前体,如青霉素的前体是苯乙酸,大环内酯类抗生素的前体是丙酸盐.发酵过程普遍补加一种碳源、氮源物质,如葡萄糖和硫酸铵。

pH 值通过流加氨水进行调节,很多抗生素在发酵中后期流加前体,对提高产量非常有益。

抗生素发酵绝大多数为好氧培养,必须连续通入大量无菌空气,全过程大功率搅拌。

发酵液的预处理,一般加絮凝剂沉淀蛋白,过滤去除菌丝体,发酵滤液的提取常用溶媒萃取法、离子交换树脂法、沉淀法、吸附法等提纯浓缩,然后结晶干燥得纯品。

一、青霉素的发酵工艺过程青霉素生产流程:发酵工艺过程(1)生产孢子的制备将砂土保藏的孢子用甘油、葡萄糖、蛋白胨组成的培养基进行斜面培养,经传代活化。

青霉素的生产工艺流程

青霉素(Penicillin)是一种广谱抗生素,对多种细菌有抑制作用。

以下是青霉素的生产工艺流程:

1. 青霉菌培养:选择优良的青霉菌菌株,如溶血性青霉菌(Penicillium chrysogenum),并将其接种于培养基中,培养基中包含有机物和无机盐等营养物质。

2. 静态培养:将培养瓶装入培养箱内,控制温度、湿度和通气条件,使细菌在培养基中进行繁殖。

细菌释放出的酸性物质可以抑制其他细菌的生长,因此其他细菌对青霉菌的影响较小。

3. 青霉素提取:培养一定时间后,将发酵液离心分离,然后将得到的混合物加入乙醇中,使其沉淀。

经过过滤和干燥,可以得到带有青霉素的粉末。

4. 绿色液相提取:将青霉素粉末加入溶剂中,形成绿色溶液。

通过溶剂萃取的方式,使青霉素和其他杂质分离。

5. 结晶提纯:通过酸化、碱化等反应,控制溶液的pH值,促使青霉素结晶。

青霉素结晶后,经过过滤和洗涤,可以得到较纯的青霉素晶体。

6. 干燥:将青霉素晶体进行干燥,去除多余的水分。

干燥后的青霉素可以作为药物原料使用。

7. 检测和包装:对青霉素进行质量检测,包括纯度和含量的检

测等。

合格的青霉素产品经过包装,可以用于制备药物。

以上就是青霉素的生产工艺流程的简要介绍。

青霉素的生产过程需要严格的卫生条件和控制,以确保产品的质量和安全性。

青霉素的生产过程也在不断改进和优化,以提高产量和纯度,并减少对环境的负面影响。

青霉素生产安全操作规程1. 引言青霉素是一种广泛应用于医学领域的抗生素,是许多疾病的重要治疗药物之一。

然而,青霉素的生产过程涉及到一系列安全操作规程,以确保员工和产品的安全性。

本文档旨在制定具体的青霉素生产安全操作规程,以指导员工的操作,并确保生产过程的安全性。

2. 个人安全防护要求2.1 穿戴个人防护装备在青霉素生产过程中,所有工作人员都必须穿戴适当的个人防护装备,包括:•实验室工作服•防护眼镜•隔离手套•防护口罩2.2 洗手和消毒在接触青霉素之前、之中和之后,所有工作人员都必须正确洗手,并使用适当的消毒剂进行手部消毒。

2.3 避免感染任何可能对健康构成威胁的疾病或感染都应立即报告,并采取必要的隔离措施,避免将感染传播给其他员工。

3. 实验室操作规程3.1 实验室准备在进行青霉素生产实验室操作之前,必须确保实验室设备和材料的准备工作已经完成。

包括但不限于:•检查实验室设备的完整性和工作状态•获取所需试剂和材料,并进行质量检查•清洁和消毒实验室工作台和仪器设备3.2 样品处理和混合在进行青霉素样品处理和混合的操作时,必须遵循以下操作规程:•严禁将样品接触到无防护措施的表面或设备•确保使用清洁的、标定的和正确的容器进行样品混合•定期检查混合设备的密封性和工作状态3.3 反应槽操作反应槽是青霉素生产中重要的设备,必须按照以下规程进行操作:•在操作之前,确保反应槽的完整性和清洁状态•将反应物添加到反应槽中时,必须遵循准确的配方和滴加速度•在反应过程中,密切监测反应槽的温度、压力和搅拌速度,并记录相关数据•在反应完成后,采用适当的方法对反应产物进行处理和收集,避免对环境造成污染3.4 产品包装和储存在青霉素生产过程中,产品包装和储存也是非常重要的环节。

以下是相关操作规程:•在产品包装之前,对包装材料进行清洁和消毒处理•在包装操作时,使用标定的容器,并记录相关信息•所有包装好的产品必须储存于干燥、阴凉和通风良好的地方•定期检查产品包装和储存条件,并记录相关数据4. 废物处理规程在青霉素生产过程中产生的废物必须按照相关规程进行处理,以确保环境的安全。

青霉素生产工艺过程一、青霉素的发酵工艺过程1、工艺流程(1)丝状菌三级发酵工艺流程冷冻管(25℃,孢子培养,7天)——斜面母瓶(25℃,孢子培养,7天)——大米孢子(26℃,种子培养56h,1:1.5vvm)——一级种子培养液(27℃,种子培养,24h,1:1.5vvm)——二级种子培养液(27~26℃,发酵,7天,1:0.95vvm)——发酵液。

(2)球状菌二级发酵工艺流程冷冻管(25℃,孢子培养,6~8天)——亲米(25℃,孢子培养,8~10天)——生产米(28℃,孢子培养,56~60h,1:1.5vvm)——种子培养液(26~25-24℃,发酵,7天,1:0.8vvm)——发酵液。

2、工艺控制(1)影响发酵产率的因素基质浓度:在分批发酵中,常常因为前期基质量浓度过高,对生物合成酶系产生阻遏(或抑制)或对菌丝生长产生抑制(如葡萄糖和钱的阻遏或抑制,苯乙酸的生长抑制),而后期基质浓度低限制了菌丝生长和产物合成,为了避免这一现象,在青霉素发酵中通常采用补料分批操作法,即对容易产生阻遏、抑制和限制作用的基质进行缓慢流加以维持一定的最适浓度。

这里必须特别注意的是葡萄糖的流加,因为即使是超出最适浓度范围较小的波动,都将引起严重的阻遏或限制,使生物合成速度减慢或停止。

目前,糖浓度的检测尚难在线进行, 故葡萄糖释放率予以调节。

的流加不是依据糖浓度控制,而是间接根据pH 值、溶氧或C02(2)温度:青霉素发酵的最适温度随所用菌株的不同可能稍有差别,但一般认为应在25℃左右。

温度过高将明显降低发酵产率,同时增加葡萄糖的维持消耗,降低葡萄糖至青霉素的转化率。

对菌丝生长和青霉素合成来说,最适温度不是一样的, 一般前者略高于后者, 故有的发酵过程在菌丝生长阶段采用较高的温度,以缩短生长时间, 到达生产阶段后便适当降低温度,以利于青霉素的合成。

(3)pH值:青霉素发酵的最适pH值一般认为在6.5左右,有时也可以略高或略低一些,但应尽量避免pH值超过7.0, 因为青霉素在碱性条件下不稳定, 容易加速其水解。

青霉素提取车间接发料安全操作规程青霉素提取车间是生产青霉素原料药的重要环节之一。

在该车间中,涉及到多种化学物质及高温、高压等作业环境,需要严格遵守安全操作规程以保障生产及工作人员的安全。

本文将介绍青霉素提取车间的间接发料安全操作规程。

一、操作前准备1.操作人员应经过相关岗位培训,并持有效的岗位操作资格证。

2.检查并确认所需发料材料和数量是否正确,确认所有操作设备和工具是否正常。

3.检查气路、水路、电路等环境是否正常,在操作设备上明确标注足够的警示标识。

4.操作前应进行必要的安全防护措施,如戴上防护口罩、手套、安全鞋等。

二、发料操作1.发料前应先确认是否有操作人员在现场并明确发料数量,确认是否有足够的操作空间。

2.发料前应先检查工艺参数是否满足要求,如温度、压力、物料流量等。

3.开启离子交换柱的气路、水路、电路,并确认交换柱进行正常运作。

4.根据工艺需要向离子交换柱内填充各种树脂,并开启清洗和再生管路。

5.在挤压泵开启前,应检查挤压泵和管道内是否有杂质,如有应及时清除。

6.将需要的发料物料装进容器中,并根据要求添加所需的配方药剂。

7.将容器放在挤压试验机上,并根据工艺要求设定相应的挤压压力、挤出速度等参数。

8.在设定好的参数下启动挤压泵,倾倒发料物料,直至完成发料。

9.检查操作环境是否安全、干净整洁,清理垃圾并记录相应的操作数据。

三、操作后注意事项1.关闭所有设备及各种管路的阀门,确认离子交换柱、挤压试验机等设备已停止运转。

2.对发料设备及设施进行清洁、维护和保养,并及时更换陈旧的设备和配件,保持设备和周边环境的清洁卫生。

3.确认采用的发料材料、药剂配方无误后,应及时清理其余材料,防止出现污染。

4.将操作数据及时记录,包括所用物料种类、用量、温度、压力、流量等参数,以便后续工作的查证。

总之,在进行青霉素提取车间的间接发料操作前,应对操作过程中所需的设备、物料、药剂等进行充分的准备和检查,严格执行安全操作规程,对操作过程中的危险情况进行及时处理和记录,保障车间的生产和工作人员的安全。

项目三:青霉素的生产一、实验相关知识1、青霉素又被称为青霉素G、盘尼西林、配尼西林、青霉素钠、苄青霉素钠、青霉素钾、苄青霉素钾。

青霉素是抗菌素的一种,是指从青霉菌培养液中提制的分子中含有青霉烷、能破坏细菌的细胞壁并在细菌细胞的繁殖期起杀菌作用的一类抗生素,是第一种能够治疗人类疾病的抗生素。

青霉素类抗生素是β-内酰胺类中一大类抗生素的总称,由于β-内酰胺类作用于细菌的细胞壁,而人类只有细胞膜无细胞壁,故对人类的毒性较小,除能引起严重的过敏反应外,在一般用量下,其毒性不甚明显,但它不能耐受耐药菌株(如耐药金葡)所产生的酶,易被其破坏,且其抗菌谱较窄,主要对革兰氏阳性菌有效。

青霉素G有钾盐、钠盐之分,钾盐不仅不能直接静注,静脉滴注时,也要仔细计算钾离子量,以免注入人体形成高血钾而抑制心脏功能,造成死亡。

2、1929年英国学者弗莱明首先在抗生素中发现了青霉素,英国谢菲尔德大学病理学家弗洛里实现对青霉素的分离与纯化,并发现其对传染病的疗效,与英国生物化学家钱恩共获1945年诺贝尔奖。

青霉素分为天然的和半合成的,天然的青霉素是通过菌种发酵得到的。

3、理化性质:(1)溶解度:青霉素本身是一种游离酸,易溶于有机溶剂,但在水溶液中溶解度很小。

(2)吸湿性:青霉素的吸湿性与其内在质量有关;纯度越高,吸湿性越小,也就易于存放。

(3)稳定性:青霉素的水溶液是一种不稳定的化合物,而晶体状态比较稳定。

(4)酸碱性:青霉素的分子结构中有一个酸性基团(羧基),无碱性基团。

4、常见的化学反应:(1)青霉素的碱性水解(2)青霉素的酸性水解(完全水解和不完全水解)(3)青霉素的裂解5、青霉素应用的注意事项:①应用青霉素前应做皮试②青霉素不可与同类抗生素联用,不可与磺胺和四环素联合用药,不可与氨基糖苷类混合输液。

③宜短期使用,切忌长期大量给药,以免血药浓度持续升高,导致致敏物质的形成与堆积,造成过敏反应。

④通常静脉给药,宜慢不宜快,以每分钟不超过60滴的速度静脉滴注,以免血药浓度增高过快而增加分解过敏可能。

青霉素的生产工艺流程

《青霉素的生产工艺流程》

青霉素是一种广泛应用的抗生素,其生产工艺流程经过多年的发展和优化,现已比较成熟。

下面我们来了解一下青霉素的生产工艺流程。

1. 发酵原料准备

青霉素的生产主要依赖于青霉菌的发酵,因此首先需要准备发酵原料。

通常使用的原料包括玉米粉、葡萄糖、氨水等,这些原料提供了青霉菌生长和合成青霉素所需的营养物质。

2. 发酵罐

准备好发酵原料后,需要将其加入发酵罐中。

发酵罐内需控制好温度、湿度和氧气供应等条件,以促进青霉菌的生长和青霉素的合成。

3. 提取青霉素

当发酵过程结束后,青霉素已经在发酵液中合成。

接下来需要进行提取工艺,将青霉素从发酵液中分离出来。

提取工艺通常包括分液、萃取、结晶等步骤。

4. 青霉素精制

通过提取工艺得到的青霉素并不纯净,还需进行进一步的精制工艺,以去除杂质并提高青霉素的纯度和活性。

5. 包装和贮存

经过精制的青霉素最终需要进行包装,以便于运输和使用。

此外,青霉素的贮存条件也十分重要,需要妥善保存,以确保其品质和稳定性。

总的来说,青霉素的生产工艺流程主要包括发酵、提取、精制和包装等环节。

在整个生产过程中,需要严格控制各项参数,确保青霉素的质量和产量达到预期目标。

随着生物工程技术的发展和进步,相信青霉素的生产工艺将会进一步改善和完善,为人类健康事业做出更大的贡献。

青霉素生产安全操作规程青霉素是一种常用的抗生素,广泛用于医疗领域。

然而,青霉素的生产过程中存在一定的风险,因此需要制定一套安全操作规程来确保操作人员和生产环境的安全。

下面是一份青霉素生产安全操作规程,供参考。

一、生产场所准备1. 生产车间应设置在通风良好、无异味、无尘埃和无杂物的地方。

2. 设备和工具应按照要求进行清洁和消毒,并定期进行检查和维护。

3. 车间内应设置紧急疏散通道,并配备灭火器和应急照明设备。

4. 工作人员应穿戴防护服、手套、口罩和安全鞋等个人防护装备。

二、物料准备和搬运1. 物料储存室应远离明火、热源和有机物质,储存环境应保持干燥、阴凉和通风。

2. 物料在搬运过程中应采取防护措施,如使用专用容器、正确包装和标记。

3. 搬运过程中应注意平稳,避免碰撞和摔落,防止物料破裂或泄漏。

三、产品制备和处理1. 操作人员应事先熟悉操作流程和操作规程,保证操作的准确和标准化。

2. 操作过程中应注意操作顺序和操作时间,确保操作的安全和有效性。

3. 如需进行溶剂的使用和处理,应注意溶剂的选择和操作规范,避免产生有毒有害物质。

4. 操作文档和日志应详细记录操作过程和操作结果,并进行签名和审阅。

四、废物处理和清洁1. 废弃物和过期物应专门收集和储存,严禁随意丢弃或混入其他物质。

2. 废物收集容器应密封且标有警示标志,定期进行处理并遵守相关环境保护规定。

3. 生产车间和设备应定期进行清洁和消毒,清洁工具和消毒剂应符合卫生要求。

4. 废水、废液和废气应进行有效的处理和排放,确保不对环境和人体造成污染和危害。

五、事故和应急处理1. 发生事故或突发状况时,应立即采取应急措施,保护人员的生命安全和财产安全。

2. 应急疏散通道和应急照明设备应保持畅通和正常工作。

3. 发生事故后应及时报告和记录,并进行事故原因分析和处理。

六、员工培训和健康监测1. 操作人员应经过专业的培训和考核,熟悉安全操作规程和应急措施。

2. 定期进行员工健康体检,确保员工的健康状况符合相关要求。

青霉素的生产青霉素の生产工艺一、青霉菌简介青霉属[Penicillium ,X=2 (P.species)] 真菌の一种(真核细胞),属于子囊菌亚门,不整囊菌纲,散囊菌目,散囊菌科,青霉属。

间有性生殖阶段。

菌丝为多细胞分枝。

无性繁殖时,菌丝发生直立の多细胞分生孢子梗。

梗の顶端不膨大,但具有可继续再分の指状分枝,每枝顶端有2-3个瓶状细胞,其上各生一串灰绿色分生孢子。

分生孢子脱落后,再适宜の条件下萌发产生新个体。

有性生殖极少见。

常见于腐烂の水果、蔬菜、肉食及衣履上,多呈灰绿色。

亦能引起柑橘の青霉病。

有些种类如点青霉(P.notatum)和黄青霉(P.chrysogenum)等可提取青霉素,药用青霉素又称盘尼西林。

灰黄青霉(P.griseofulvum)等可提取灰黄霉素。

青霉菌代谢类型是异养需氧型。

青霉菌属于丛梗孢科。

菌丝体由多数具有横隔の菌丝所组成,通常以产生分生孢子进行繁殖,产生孢子时,菌丝体顶端产生多细胞の分生孢子梗,梗の顶端分枝2—3次,每枝の末端细胞分裂成串の分生孢子,形成扫帚状。

分生孢子一般呈蓝绿色,成熟后随风飞散,遇适宜环境,萌发成菌丝。

青霉菌の种类很多,通常生于柑桔类水果上。

蔬菜、粮食、肉类、皮革和食物上也常有分布。

二、青霉素の发酵工艺过程1、工艺流程(1)丝状菌三级发酵工艺流程冷冻管(25°C,孢子培养,7天)——斜面母瓶(25°C,孢子培养,7天)——大米孢子(26°C,种子培养56h,1:1.5vvm)——一级种子培养液(27°C,种子培养,24h,1:1.5vvm)——二级种子培养液(27~26°C,发酵,7天,1:0.95vvm)——发酵液。

(2)球状菌二级发酵工艺流程冷冻管(25°C,孢子培养,6~8天)——亲米(25°C,孢子培养,8~10天)——生产米(28°C,孢子培养,56~60h,1:1.5vvm)——种子培养液(26~25-24°C,发酵,7天,1:0.8vvm)——发酵液。