回转窑托轮瓦安装及调整演示幻灯片

- 格式:ppt

- 大小:1.25 MB

- 文档页数:29

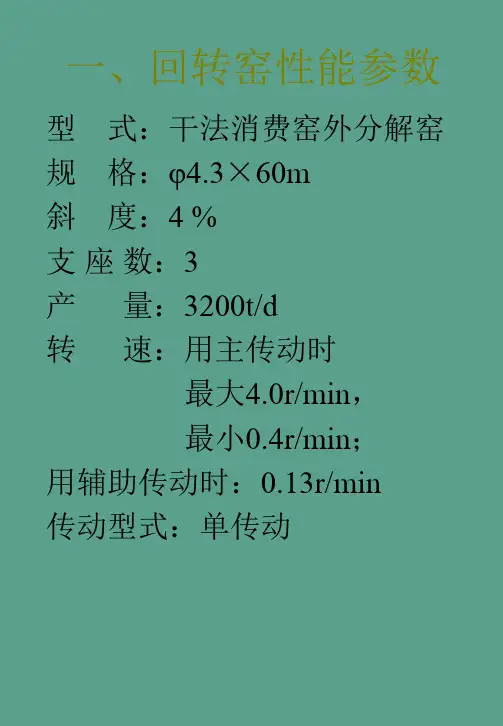

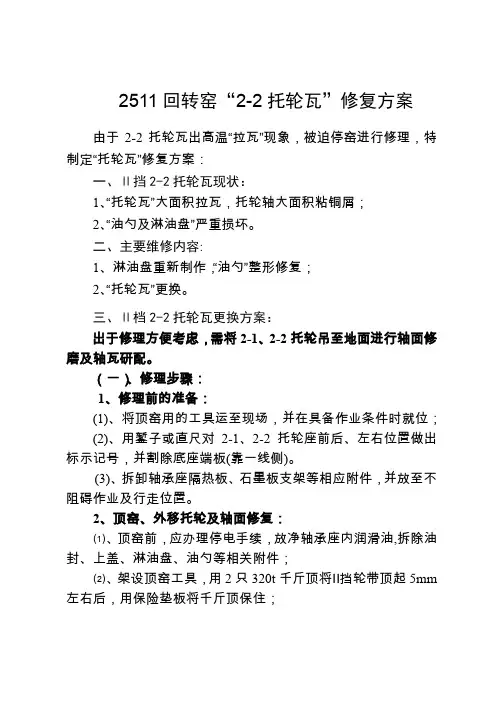

2511回转窑“2-2托轮瓦”修复方案由于2-2托轮瓦出高温“拉瓦”现象,被迫停窑进行修理,特制定“托轮瓦”修复方案:一、Ⅱ挡2-2托轮瓦现状:1、“托轮瓦”大面积拉瓦,托轮轴大面积粘铜屑;2、“油勺及淋油盘”严重损坏。

二、主要维修内容:1、淋油盘重新制作,“油勺”整形修复;2、“托轮瓦”更换。

三、Ⅱ档2-2托轮瓦更换方案:出于修理方便考虑,需将2-1、2-2托轮吊至地面进行轴面修磨及轴瓦研配。

(一)、修理步骤:1、修理前的准备:(1)、将顶窑用的工具运至现场,并在具备作业条件时就位;(2)、用錾子或直尺对2-1、2-2托轮座前后、左右位置做出标示记号,并割除底座端板(靠一线侧)。

(3)、拆卸轴承座隔热板、石墨板支架等相应附件,并放至不阻碍作业及行走位置。

2、顶窑、外移托轮及轴面修复:⑴、顶窑前,应办理停电手续,放净轴承座内润滑油,拆除油封、上盖、淋油盘、油勺等相关附件;⑵、架设顶窑工具,用2只320t千斤顶将Ⅱ挡轮带顶起5mm 左右后,用保险垫板将千斤顶保住;⑶、拆卸2-1、2-2轴承座固定螺栓及顶丝,并用2只16t千斤顶将2-1、2-2托轮座外移400mm左右。

(4)、用25t吊车将2-1、2-2托轮及2-2球面瓦及衬瓦吊至地面落实放稳。

(5)、检测“轴瓦背与球面瓦面”是否存在间隙,并观察轴瓦的表面状况,依此决定是否进行修复或更换轴瓦。

(6)、用细锉刀及油石对轴面进行修理,应重点磨削铜屑高点,要求轴面光滑、无高点。

3、轴瓦研配要求:⑴、先将“轴瓦背与球面瓦”研配磨削,接触角为90°。

待符合要求后再进行轴瓦面与托轮轴研配工作。

⑵、研配轴瓦时,要注意检测进、出口侧的油隙及端面接触状况。

主要技术标准为:轴瓦背与球面瓦配合刮研后,每 2.5×2.5cm2上的接触斑点不少于3点;轴瓦面与轴颈的接触角度为30°,接触斑点不少于1—2点/cm2;轴瓦面与轴颈的侧间隙为0.001—0.0015D(D为轴的直径)。

回转窑托轮的调整----4d0da182-6ead-11ec-bce8-7cb59b590d7d 回转窑托轮的调整(二)2回转窑筒体轴向运动的控制由前所述,回转窑筒体因倾斜放置,在运转时发生沿轴向下窜是必然的。

如果不加控制就会发生掉窑或窑体下炕的重大设备事故。

这种事故确实在一些水泥厂中发生过,如抚顺水泥厂。

但是,如果采取一定的措施,使回转窑筒体在运转时不发生窜动是完全可能的。

可是这样做会导致托轮和轮带表面的磨损不均,表面母线出现凹凸现象,大小齿轮两侧很快出现台棱,有时由此会引发不应有的事故。

因此必须对窑体的窜动进行控制。

2.1回转窑筒体轴向运动控制要求为了保证回转窑筒体能够有规律地作上下往复窜动,控制的核心是窜动速度。

由上文对φ3.5m×145m回转窑筒体窜动的实例分析中可见:如果不加控制,其下窜速度是很大的,每分钟达 3.8mm。

显然,这样大的窜动速度必然会加剧托轮、轮带和大小齿轮的磨损,有害无益。

长期使用经验表明,下一个周期回转窑筒体的往复运动时间可以有效避免传统窑型的轮带、托轮表面和大小齿轮的不均匀磨损,即回转窑筒体约1R/min控制在24h左右。

也就是说,在保证支承轮、轮带和大小齿轮沿宽度方向均匀磨损的前提下,窑体的移动速度越小越好。

经讨论,认为窑体上窜时间为8h,下窜时间为16h较为合适。

在以前设计的回转窑中,窑体的往复距离约为50mm。

因此,窑体向上运动速度为vs=50/8=6.25mm/h,即窑体每转向上运动约0.104mm;窑体下窜速度VD=50/16=3.125mm/h,即窑体下窜速度约为每转0.05mm。

对于新型干法预分解窑,窑筒速度n1=3~4R/min,是传统窑的3~4倍。

使用时间不太长,这方面的经验还没有总结。

但从保持相同磨损率的角度来看,窑体上下往复一个周期的时间应缩短,为传统窑型的1/3~1/4,即8~6h,平均7h。

上沟道时间应控制在2.5~3.0h,下沟道时间应控制在4.5~5.0h左右。

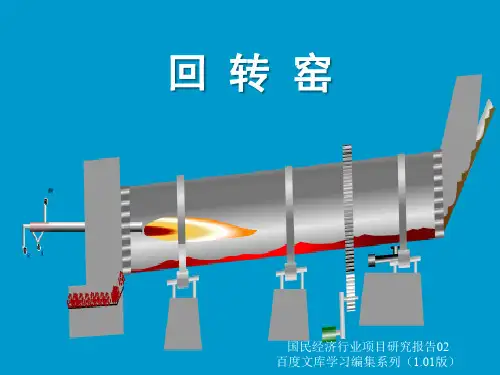

回转窑托轮的维护与调整回转窑托轮的维护与调整目前,回转窑在水泥熟料的煅烧过程中以其优质、稳定、高产,已经在我国水泥行业中得到广泛的推广和应用。

随着我国水泥产量在全国各地区逐渐趋于均衡,各企业为了追求利益最大化,逐渐更加重视减低成本、提高设备运转率和可靠性。

这其中回转窑由于在熟料煅烧过程中,因处于直接决定整个工厂产品质量和能源消耗的特殊地位,提高回转窑的运转率和可靠性成为水泥企业生产和设备管理的重中之重。

这其中托轮运转状况的优劣又是重点之一。

但是,由于各地区各企业的技术力量不平衡,回转窑的托轮问题,尤其是托轮轴承瓦高温问题一直困扰着一些水泥企业。

以下仅介绍笔者的一些认识以供大家借鉴和探讨。

1 在回转窑维护和调整中,要对托轮和轮带进行一些必要的检查和测量对托轮的检查和测量,无论对维护维修还是对安装工作都是非常重要的一环,是所有其他一切工作展开的基础。

我们知道,在设计上托轮中心轴线和轮带中心轴线在回转窑纵向中心线垂直面上的位置关系,是正三角形关系。

无论是安装回转窑托轮,还是维护他们,都必须以其实际尺寸来确定或校验他们之间的相互关系,以确保符合设计要求。

为此,维护调整时测量的尺寸应该包括:轮带外径,托轮的外径,托轮轴的外径,同时包括上述部位外表面的锥度,以及托轮底座的实际有效高度,另外还应测量托轮安装后托轮轴中心到回转窑中心的水平距离,以及轮外表面的平整性,和圆度。

2 运行中要确保托轮处于合理的位置,从而保证托轮不受到纵向外力前面说过,要使托轮正常工作,需要两个托轮纵向中心线与轮带纵向中心线平行,且都垂直于回转窑的纵向中心线,同时在垂直于回转窑的纵向中心线的垂直面内两个托轮中心点与轮带中心点构成正三角形,相互夹角为60°,且其误差一般不超过2°(见图1),且各档托轮和轮带的上述三角形都要达到上述要求。

只有保证夹角60°左右,驱动回转窑的动力载荷才最小,各托轮受力也最小,才能保证托轮的工作状况良好。