转炉-钢包吹氩-连铸工艺生产板坯洁净度的研究

- 格式:pdf

- 大小:199.30 KB

- 文档页数:4

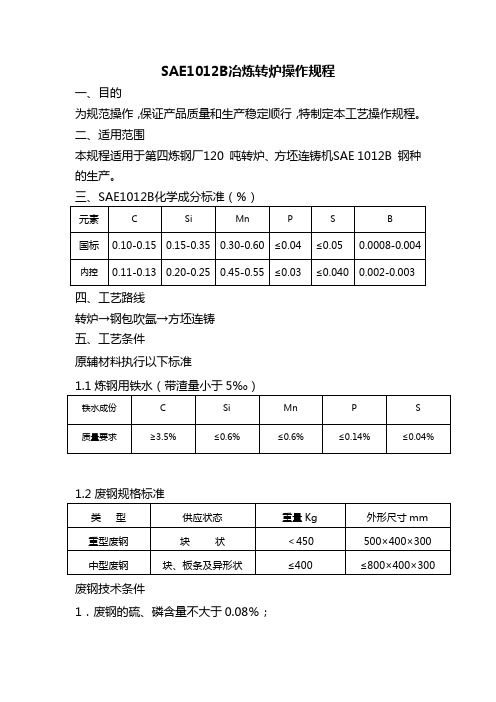

SAE1012B冶炼转炉操作规程一、目的为规范操作,保证产品质量和生产稳定顺行,特制定本工艺操作规程。

二、适用范围本规程适用于第四炼钢厂120 吨转炉、方坯连铸机SAE 1012B 钢种的生产。

三、SAE1012B化学成分标准(%)四、工艺路线转炉→钢包吹氩→方坯连铸五、工艺条件原辅材料执行以下标准1.1炼钢用铁水(带渣量小于5‰)1.2废钢规格标准废钢技术条件1.废钢的硫、磷含量不大于0.08%;2.废钢内不允许混有废铁、合金钢、合金生铁及有色金属等;3. 废钢中不准有两端封闭的管状物、封闭器皿,易燃和易爆物品;4. 废钢中若有易燃、易爆及毒品等应作安全处理后再使用;5.废钢应清洁干燥、少锈,泥土、河沙、油污、耐材等杂质总量小于1%。

2.石灰和高镁石灰理化指标石灰贮存要保持干燥,仓内贮存时间不得超过3天。

高镁石灰清洁、干燥、无杂物3.合金料理化指标4.钢包条件(1)钢包使用热周转红包(特殊包况根据生产实际情况),要求底吹通畅。

(2)使用铬质引流沙,确保大包自开率100%。

(3)钢包洁净,包底、包壁无残渣,包沿粘渣及时清理。

六、转炉工序操作1、转炉终点控制(1)、冶炼终点C≥ 0.06%,S≤0.030%,P≤0.025%,(2)、保证终点降枪时间≥1min。

(3)、严禁点吹后不倒炉测温、取样。

(4)、转炉冶炼终点温度及成分符合出钢条件后方可出钢。

2、SAE1012B钢种液相线温度1520℃3、转炉钢水离站温度控制;开包第一炉1625~1640℃,连浇炉次1610~1625,根据压钢时间作相应调整,温降按1-1.2℃/min考虑。

4、转炉出钢脱氧合金化(1)合金加入量( Kg/t):SiFe75%、SiMn65/17,余锰按0.15%考虑时,BFe加入量2.0-2.5 Kg/t(根据终点C和温度及加料方式而定)SiMn加入量6.0 Kg/t,SiFe加入量2.0 Kg/t,SiAlBaCa 0.5-1.5 Kg/t (供参考)注:出钢挡渣不成功炉次,要求出完钢后在钢包内加钢水净化剂进行压渣处理。

LF工艺操作LF 是一种拥有电弧加热装置的炉外精炼方法,于1971年由日本特殊钢公司提出,它也被叫做钢包加热炉。

LF主体是一个带有底吹氩的钢包,来自转炉或电炉的钢液(无渣)注入到该钢包内,然后钢包被吊车吊运到钢包车上,运往LF处理工位。

在水冷炉盖下方提供三相电极,盖上水冷炉盖,加入高碱度的复合渣,然后通电,那么常压下即可达到埋弧加热的效果。

由于LF处理方法提供电弧加热、复合渣精炼,吹氩搅拌和合金微调等功能,因此LF精炼可达到以下冶金目的:1)通过还原气氛中高碱度复合渣的精炼,LF有很高的脱硫和脱氧能力,钢液中硫含量和溶解氧可降低到20PPm以下,此外夹杂物也可有效的去除。

2) 钢液电弧加热调整钢液温度,加速复合渣熔化;3) 底吹氩方式达到钢液成分和温度的混匀;4) 依靠自动加料系统对钢液进行成分微调。

加热过程转炉出钢1) 钢包条件钢包应当干净,不附带任何残余炉渣;此外,换包周期不能多于4小时,否则钢包必须烘烤加热到1000-1200℃。

钢包内残余钢液或炉渣会引起钢包温降,失去的热量需LF处理补偿,这些因素在LF电脑模型中都需要考虑进去。

2) 挡渣转炉出钢需要进行挡渣,众所周知转炉顶吹终点,钢液中存在一定含量的溶解氧,它与渣中氧保持平衡。

渣中FeO 和 P2O5含量很高。

当还原剂加入钢包钢液中溶解氧含量降低,钢渣间的氧平衡被打破,渣中 FeO 含量减小。

因为炉渣的氧化性降低,发生回磷现象。

因此为了阻止钢液回磷和保证稳定的LF加热过程,转炉出钢要求挡渣。

3)合金和造渣剂的添加为保证钢液成分,出钢过程中需加入合金和还原剂。

LF加热过程钢包精炼工艺包括几个过程,彼此间相互关联。

对于不同钢种,加热操作不尽相同,且处理过程参数均有相关的标准计算模型。

步骤A:搅拌当钢包抵达LF处理位,接通自动快换接头向钢包提供氩气,根据钢种选择不同的吹氩模式。

a) 吹氩量: 150~300Nl/min步骤B:混匀依据钢种提供不同的混匀方法a) 吹氩量: 300~600Nl/minb) 还原剂:硅铁,铝丸不同混匀模式中,还原剂用量是一定的 (~TS).这个步骤分为两个加热阶段,第一阶段持续1分钟,加热速度越慢越好,温度上升大约3℃/mi n,这是起弧阶段。

转炉吹氩、氮气及钢包吹氩、吹氮对螺纹钢性能、钒氮吸收率影响(元月20、21日乙班白班)一、调查目的:研究转炉底吹氮气、氩气及钢包吹氩、吹氮对螺纹钢的性能、材上含氮量、钒氮合金化过程吸收率等影响关系。

二、调查对象及时间1、从三座转炉中选定两座转炉,按照转炉底吹气体全部为氮气模式和转炉底吹气体氮、氩气体切换模式,展开调查。

2、调查对象:HRB335系列和HRB400系列。

三、调查内容1、调查四种底吹气体吹炼过程对钢材性能和含氮量及钒氮合金化过程吸收率。

模式一:转炉底吹气体全部为氮气+钢包吹氩气模式二:转炉底吹气体全部为氮气+钢包吹氮气模式三:转炉底吹气体氮、氩气体切换模式下+钢包吹氩气模式四:底吹气体氮、氩气体切换模式下+钢包吹氮气2、具体工作:1)选取2#、3#转炉作为试验炉座,2#转炉试验模式一、模式三,3#转炉试验模式二、模式四,技术科负责调整底吹气体种类。

2)试验钢种为HRB335/400,每种模式下试验钢种各试验6炉。

3)试验炉次冶炼车间必须取炉后片样送化验室化验。

4)试验炉次每炉抽取氩前、氩后(生产准备吹氩平台负责取样)、大包浇完时(连铸大包工负责取样)球拍样各一个,技术科负责收集试验炉次的球盘样和钒氮加入量。

5)试验炉次每炉钢坯取第四夹次任选一根铸坯压下,并做好标记,标记内容为1-1、1-2……(技术科负责协调,连铸车间、质检车间配合)。

6)技术科负责跟车收集试验钢种轧制后取样(取两份试样),并与质量管理处协调,化验一份样品的钢筋性能,另一份备用,放置3个月,然后再做钢筋性能。

同时抽查化验在试验模式生产条件下,钢材含氮量。

7)技术科仪表工段派人负责指导钢包底吹氮气时各种仪器的操作,发现问题及时处理。

3、通过数据收集、整理、分析不同底吹气体及钢包调温使用不同气体模式下,钢材性能、含氮量的变化趋势和钒氮合金吸收率的变化趋势,研究转炉底吹不同气体、钢包吹氩、吹氮对钢材性能、含氮量、和钒氮合金吸收率的影响关系。

《装备维修技术》2021年第8期—39—精炼连铸工艺生产高碳钢的质量控制研究郭振泳 李计文(河钢集团邯钢三炼钢)高碳钢是一种具有很强硬度和较好弹性的特种钢材,在日常的生产生活中可以说随处可见,广泛应用于机械、刀具和各种精密、坚硬工具的加工和铸造。

比如生产生活中常用的钻头、钢丝绳、钢钉、大锤、机械骨架等均是由高碳钢加工铸造而成。

高碳钢作为市场需求量较大的主要钢材种类之一,其产品质量一直是钢铁企业普遍关心的问题。

目前,国内高碳钢生产的工艺技术已非常成熟,特别是炉外精炼和连铸技术的发展,使高碳钢产品质量也得到了很大的提升。

高碳钢质量控制的关键在于严格控制其内部成分,需确保其成分合理、分布均匀。

本文首先分析了高碳钢理想的成分组成,对如何从精炼连铸环节控制高碳钢产品质量进行了探讨。

一、高碳钢的成分与质量要求高碳钢是指碳含量在0.6%~1.7%范围内的特种钢材。

由于加入了适当的碳元素固体,因而使得钢材具有良好的淬火性能和回火性能。

在经过一系列的热处理与冷拔之后,经过硬化形成的高碳钢具有很高的强度和硬度,疲劳极限和弹性极限要远高于其它钢种。

因而在加工之后可用于制造弹簧、耐磨零件和各种工具钢。

但由于其强度特性,高碳钢并不适合焊接加工。

根据使用用途和质量要求的不同,高碳钢在严格控制碳含量的同时,还可适当地添加其它一些化学元素,以使其在某些方面具有更为突出的特性。

比如添加硅元素和锰元素可提高钢材的强度;而硫元素或磷元素则会使钢材更容易脆断。

精炼的目的就是要尽量地改善钢材的内部成分,控制磷硫等有害元素的含量,保证其具有理想的机械性能。

炼钢过程涉及到复杂的物理和化学反应,既要严格控制反应的加热、喷吹、加料等工艺条件,还要注意冶炼过程中空气中各种元素对高碳钢性能的影响。

比如氧元素可导致钢材内部气孔和表面氧化铁皮的产生;氢元素和氮元素可导致钢材脆性的增加。

综上所述,严格控制各种化学元素的含量是保证高碳钢产品质量的关键。

二、精炼连铸工艺生产高碳钢的质量控制随着炼钢工艺的发展完善,钢材产品的质量指标已得到很大提高。