公差原则中相关要求的计算问题

- 格式:pdf

- 大小:112.28 KB

- 文档页数:3

公差原则计算公式

公差原则是一种质量管理方法,用于确定产品或过程与规格要求的允许变异范围。

它是根据工程要求和实际情况,在设计和制造过程中,确定合理的公差范围,以保证产品满足功能要求和性能要求。

公差原则的计算公式主要有以下几种:

1.最大间隙公差计算公式:

最大间隙公差=(最大尺寸-最小尺寸)/2

2.累积公差计算公式:

累积公差=公差a+公差b+公差c+...

3.公差范围计算公式:

公差范围=公差上限-公差下限

4.正常分布公差计算公式:

公差上限=平均值+3σ

公差下限=平均值-3σ

其中,σ表示标准差,是正常分布中一组数据离散程度的度量。

5.公差限制游差计算公式:

游差=公差上限-公差下限

6.配合公差计算公式:

配合公差=公差上限-公差下限

上述公差原则的计算公式可以根据具体的工程要求和产品特点进行调整和适用。

在实际应用中,还需要根据不同的产品类型和工艺要求,综合考虑精度要求、功能要求、成本要求等因素,确定公差范围和公差限制,以保证产品质量和性能的稳定性。

公差原则的应用可以帮助设计和制造人员合理控制产品的尺寸和形状变化范围,以满足产品的功能和性能要求。

公差原则的运用可以减少产品在制造过程中的变异,降低不合格品率,提高产品的优良品率和一致性。

1 形位公差作为尺寸链组成环的条件形位公差作为尺寸链组成环的条件形位公差作为尺寸链组成环的条件形位公差作为尺寸链组成环的条件由于零件功能要求的不同,所采用的公差原则也不同[3]。

公差原则分为独立原则和相关原则,相关原则又可分为包容原则和最大实体原则。

根据零件尺寸及形位公差所采用的公差原则.在建立尺寸链的过程中,对形位公差的处理方法也有所不同。

1.1 对于按包容要求设计的零件要素包容要求是被测实际要素处处不得超越最大实体边界的一种要求,它只适用于单一尺寸要素(圆柱面、两平行平面)的尺寸公差与形位公差之间的关系。

采用包容要求的尺寸要素,应在其尺寸极限偏差或公差代号后加注符号“E”。

包容要求的实质就是用零件的尺寸公差控制其形位公差,因此,形位公差不会对封闭环产生影响,在尺寸链的建立过程中,只需计入零件的尺寸及公差,而相应的形位公差不应计入尺寸链。

1.2对于按独立原则设计的零件要素独立原则是指图样上给定的各个尺寸和形状、位置要求都是独立的,应该分别满足各自的要求。

独立原则是尺寸公差和形位公差相互关系遵循的基本原则,凡是图样上给出的尺寸公差和形位公差未用特定符号或文字说明它们有联系者,就表示它们遵守独立原则。

尺寸公差只控制要素实际尺寸的变动量,把实际尺寸控制在给定的极限尺寸范围内,不控制形位公差;而形位公差只控制被测要素的形位公差,与实际尺寸无关。

因此,在建立尺寸链时,除了将零件的尺寸公差计入尺寸链外,还应将相应的形位公差作为尺寸链的组成环计入。

2尺寸链中形位公差环性质的判别尺寸链中形位公差环性质的判别尺寸链中形位公差环性质的判别尺寸链中形位公差环性质的判别在机械加工或装配尺寸链中,出现形位公差环的情况有两种:一种是角度尺寸链中的形位公差环;另一种是尺寸链中既有线性尺寸环,又有形位公差环。

2.1 角度尺寸链中的形位公差环角度尺寸链中常见的形位公差环有垂直度、平行度、直线度和平面度等,它们都是角度尺寸环。

其中:垂直度相当于角度为90°的环,平行度相当于角度为0°的环,直线度或平面度相当于0°或180°的环。

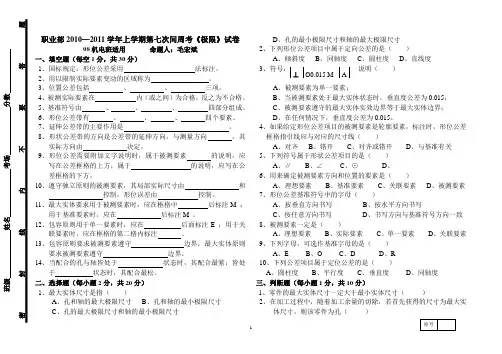

1 职业部2010—2011学年上学期第七次间周考《极限》试卷08机电班适用 命题人:毛宏斌一、填空题(每空1分,共30分)1、国标规定,形位公差采用 法标注。

2、用以限制实际要素变动的区域称为 。

3、位置公差包括 、 、 三项。

4、被测实际要素在 内(或之间)为合格,反之为不合格。

5、基准符号由 、 、 、 四部分组成。

6、形位公差带有 、 、 、 四个要素。

7、延伸公差带的主要作用是 。

8、形状公差带的方向是公差带的延伸方向,与测量方向 ,其实际方向由 决定。

9、形位公差需要附加文字说明时,属于被测要素 的说明,应写在公差框格的上方;属于 的说明,应写在公差框格的下方。

10、遵守独立原则的被测要素,其局部实际尺寸由 和 控制,形位误差由 控制。

11、最大实体要求用于被测要素时,应在框格中 后标注M ;用于基准要素时,应在 后标注M 。

12、包容原则用于单一要素时,应在 后面标注E ;用于关联要素时,应在框格的第二格内标注 。

13、包容原则要求被测要素遵守 边界;最大实体原则要求被测要素遵守 边界。

14、当配合的孔与轴皆处于 状态时,其配合最紧;皆处于 状态时,其配合最松。

二、选择题(每小题2分,共20分) 1、最大实体尺寸是指( ) A 、孔和轴的最大极限尺寸 B 、孔和轴的最小极限尺寸 C 、孔的最大极限尺寸和轴的最小极限尺寸 D 、孔的最小极限尺寸和轴的最大极限尺寸 2、下列形位公差项目中属于定向公差的是( ) A 、倾斜度 B 、同轴度 C 、圆柱度 D 、直线度 3说明( ) A 、被测要素为单一要素; B 、当被测要素处于最大实体状态时,垂直度公差为0.015; C 、被测要素遵守的最大实体实效边界等于最大实体边界; D 、在任何情况下,垂直度公差为0.015。

4、如果给定形位公差项目的被测要素是轮廓要素,标注时,形位公差框格指引线应与对应的尺寸线( ) A 、对齐 B 、错开 C 、对齐或错开 D 、与基准有关 5、下列符号属于形状公差项目的是( ) A 、∥ B 、∠ C 、⊙ D 、 6、用来确定被测要素方向和位置的要素是( ) A 、理想要素 B 、基准要素 C 、关联要素 D 、被测要素 7、形位公差基准符号中的字母( ) A 、按垂直方向书写 B 、按水平方向书写 C 、按任意方向书写 D 、书写方向与基准符号方向一致 8、被测要素一定是( ) A 、理想要素 B 、实际要素 C 、单一要素 D 、关联要素 9、下列字母,可选作基准字母的是( ) A 、E B 、O C 、D D 、R 10、下列公差项目属于定位公差的是( ) A 、圆柱度 B 、平行度 C 、垂直度 D 、同轴度 三、判断题(每小题1分,共10分) 1、零件的最大实体尺寸一定大于最小实体尺寸( ) 2、在加工过程中,随着加工余量的切除,若首先获得的尺寸为最大实体尺寸,则该零件为孔( )3、包容要求表示关联要素遵守最大实体边界()4、最大实体要求遵守最大实体边界()5、有形位公差要求的要素是单一要素()6、基准本身是理想要素()7、几何误差是被测要素相对理想要素的变动量,变动量越大,误差就越大,精度就越低()8、形位公差带的大小由给定的形位公差值t确定()9、孔或轴具有允许的材料量为最多时的状态称为最大实体状态,其代号为MMC ( )10、最大实体实效尺寸是指在最大实体状态下的体外作用尺寸()四、名词解释(共9分)1、被测要素2、独立原则3、包容要求五、按要求完成下列各题(31分)12、看图计算题(10分)(1)、最大、最小实体尺寸是多少?(2)、直线度公差的给定值是多少?(3)、直线度公差最大增大值是多少?(4)、直线度公差的最大允许值是多少?(5)、当实际尺寸为10.98时,直线度公差增大值是多少?3、改正下图中形位公差标注上的错误(不改变形位公差项目,12分)2。

普通高等教育“十二五”规划教材《互换性与测量技术基础》第三版周兆元李翔英主编第一章习题及答案1-1什么叫互换性?它在机械制造中有何重要意义?是否只适用于大批量生产?答:同一规格的零部件,不需要做任何挑选、调整或修配,就能装配到机器中去,并达到使用要求,这种特性就叫互换性。

互换性给产品的设计、制造和使用维修都带来了很大方便。

它不仅适用于大批量生产,也适用于单件小批生产,互换性已经成为现代机械制造企业中一个普遍遵守的原则。

1-2完全互换和不完全互换有何区别?各用于什么场合?答:互换程度不同:完全互换是同一规格的零部件,不需要做任何挑选、调整或修配,就能装配到机器中而满足使用要求;不完全互换是同一规格的零部件,需要经过挑选、调整或修配,再装配到机器中去才能使用要求。

当使用要求和零件制造水平、经济效益没有矛盾,即机器部件装配精度不高,各零件制造公差较大时,可采用完全互换进行零件生产;反之,当机器部件装配精度要求较高或很高,零件制造公差较小时,采用不完全互换。

1-3公差、检测、标准化和互换性有什么关系?答:公差是零件几何参数误差的允许变动范围,完工后的零件是否满足公差要求,要通过检测加以判断。

合理确定公差和正确进行检测是保证产品质量,实现互换性生产的条件和手段。

几何量的公差与检测应纳入标准化轨道,标准化是实现互换性的前提。

1-5下面两列数据属于哪种系列?公比为多少?(1)电动机转速:375,750,1500,3000,、、、(2)摇臂钻床的主参数(钻孔直径):25,40,63,80,100,125等(12答:(1)此系列为派生系列:R40/12,公比为(2)此系列为复合系列,前三个数为R5系列,后三位为R10系列。

补充题:写出1~100之内的派生系列R20/3和R10/2的优先数常用值。

答:R20/3:1.00,1.40,2.00,2.80,4.00,5.60,8.00,11.2,16.0,22.4,31.5,45.0,63.0,90.0R10/2:1.00,1.60,2.50,4.00,6.30,10.0,16.0,25.0,40.0,63.0,100第三章习题答案3-4怎样解释偏差和基本偏差?为什么要规定基本偏差?有哪些基本偏差系列?如何表示?轴和孔的基本偏差是如何确定的?答:偏差是指某一尺寸(极限尺寸、实际尺寸)减去基本尺寸所得的代数差,其值可正、可负或零。

公差原则计算公式

在数学中,公差是数列中相邻两项之间的差值。

公差原则是指通过数列中的任意两项及其公差,可以确定出数列中的其他项。

在一般情况下,给定首项和公差后,可用公差原则计算等差数列或等比数列的特定项。

下面将详细介绍公差原则的计算公式。

设等差数列的首项为a1,公差为d,第n项为an,则公差原则计算公式为:

an = a1 + (n-1)d

该公式表示,第n项等于首项与公差的乘积再加上n减去1的结果。

例如,已知等差数列的首项为3,公差为4,求该数列的第10项。

根据公差原则计算公式:

a10=3+(10-1)*4=3+9*4=3+36=39

所以,该等差数列的第10项为39

设等比数列的首项为a1,公比为r,第n项为an,则公差原则计算公式为:

an = a1 * r^(n-1)

该公式表示,第n项等于首项乘以公比的(n-1)次方的结果。

例如,已知等比数列的首项为2,公比为3,求该数列的第5项。

根据公差原则计算公式:

a5=2*3^(5-1)=2*3^4=2*81=162

所以,该等比数列的第5项为162

利用公差原则计算数列能够简化繁琐的计算过程,使得我们能够快速求得数列中的特定项。

通过理解并掌握公差原则的计算公式,可以更加灵活地应用于不同的数学问题中。

汽车零部件设计中公差原则的应用与分析1 公差原则公差原则就是一项规定,针对于在设计零件要素时所必须遵循的原则,其主要是指在处理零件的尺寸公差与零件几何公差之间关系的规定。

汽车是人们在生活必不可少要使用的交通工具之一,能够给人们带来很大的便利。

因此汽车的安全以及使用要求显得如此地重要。

合理的汽车零件设计主要以推进汽车的零件的合理性为重点,不断创新设计的规划,提升使用能力,开创现代化汽车零件设计。

一是推进汽车安全性,打造现代化汽车设计。

要不断增强高质量发展的新动力源,必须统筹零件设计、构建材料、规模三大结构,努力提高中心汽车的综合承载力和资源优化配置能力。

我国汽车零件设计的趋势,要积极采取先进的科学技术,结合公差原则的应用,也就是说,合理地利用公差原则设计好汽车零件[1]。

1.1 独立原则独立原则是就是指在设计零件时,要将图样上的零件的尺寸的公差与零件的形位的公差要相互不交互,而是必须要相互独立,这样才能在原则上满足设计要求。

1.2 相关原则相关原则是就是指在设计零件时,要将图样上的零件的尺寸的公差与零件的形位的公差要相互交互,而是不相互独立,这样才能在原则上满足设计要求,其中包容要求原则是指要求零件的尺寸大小的实际轮廓,不得超越最大实体边界的原则。

这是汽车零部件设计所要满足的必要条件之一,从图纸上的设计到投入生产和使用的零部件是要符合现实需要的。

2 汽车零部件设计中公差原则的应用与分析2.1 独立原则在汽车零部件设计中的应用与分析汽车零部件都属于高精密配件,在加工的过程中对精度要求非常的高,特别是汽车的核心部件气缸,当在对气缸进行精密铣削、磨削、或打磨抛光的过程中,如果主轴达不到加工精度要求,可能会导致物料是严重损坏,甚至报废,造成了极大的成本损失,为此主轴的精度也就决定了汽车零部件加工的精度标准。

这也是汽车零部件设计完善中的一个方面。

汽车零部件设计不仅是材料的选择,汽车零部件设计是所有材料的统合以及设计的合理,所以要把汽车零部件设计统筹在一起,然后在一个整体的局势上来发展。

公差计算方法在工程设计和制造过程中,公差是一个非常重要的概念。

公差是指允许的尺寸偏差范围,它可以确保零件在装配时能够正常工作。

因此,正确的公差计算方法对于确保产品质量和性能至关重要。

一、确定公差的基本原则。

在进行公差计算时,首先需要确定公差的基本原则,这包括以下几点:1. 功能要求,根据零件的功能和使用要求确定公差范围,确保零件在使用时能够正常工作。

2. 制造成本,公差范围不宜过大,以免增加制造成本;同时也不宜过小,以免增加制造难度。

3. 统一标准,在进行公差计算时,应尽量采用统一的标准和规范,以确保公差的准确性和一致性。

二、公差的计算方法。

1. 最大材料条件法,最大材料条件法是指在公差计算时,以零件尺寸的最大值和最小值为基准,确定公差范围。

这种方法适用于对零件的功能和安全性要求较高的情况。

2. 最小间隙法,最小间隙法是指在公差计算时,以零件尺寸的最小值和最大值之间的间隙为基准,确定公差范围。

这种方法适用于对零件的装配精度要求较高的情况。

3. 统计公差法,统计公差法是指根据零件的设计要求和制造工艺的实际情况,采用统计方法确定公差范围。

这种方法适用于大批量生产的情况。

三、公差的影响因素。

在进行公差计算时,需要考虑以下几个影响因素:1. 材料特性,不同材料的热胀冷缩系数、弹性模量等物理特性不同,会对公差范围产生影响。

2. 制造工艺,不同的制造工艺对零件尺寸和形状的影响不同,会对公差范围产生影响。

3. 使用环境,零件在不同的使用环境下,对公差范围的要求也会不同。

四、公差的控制方法。

在实际制造过程中,为了确保零件的质量和性能,需要采用一定的控制方法来控制公差范围,包括以下几点:1. 合理的设计,在零件的设计阶段,应尽量合理地确定公差范围,以确保零件在使用时能够正常工作。

2. 严格的加工工艺,在零件的加工过程中,需要严格控制加工工艺,确保零件尺寸和形状的精度。

3. 有效的检测手段,在零件的检测过程中,需要采用有效的检测手段,确保零件的公差范围符合设计要求。

公差相关原则包括-概述说明以及解释1.引言1.1 概述公差是工程领域中一个十分重要的概念,它涉及到制造过程中可能出现的尺寸偏差和形位偏差。

在工程设计和制造中,公差的合理设置和控制对产品的质量和性能起着至关重要的作用。

本文将对公差的定义、相关原则和应用进行讨论,以及对公差的重要性进行总结,展望未来的发展方向。

希望通过本文的阐述可以更加深入地理解公差的重要性和应用原则。

1.2 文章结构文章结构部分:本文将首先介绍公差的概念和定义,然后深入探讨公差相关原则,包括公差的基本原则、公差的适用范围和公差的计算方法等内容。

接着将讨论公差在实际工程中的应用,包括在机械制造、汽车工业和航空航天领域的具体案例。

最后,文章将总结公差的重要性,并展望未来可能的发展方向,以及公差相关原则在工程设计和制造中的应用前景。

通过本文的阐述,读者将更好地理解公差的重要性和原则,以及掌握公差在工程领域中的应用方法和技巧。

文章1.3 目的:本文的目的在于探讨公差相关原则的重要性及其在工程设计和制造过程中的应用。

通过对公差的定义、相关原则和应用进行深入分析和探讨,旨在帮助读者更好地理解公差的概念和作用,以及如何在实际工程中正确应用公差相关原则,确保产品的质量和性能。

同时,本文也旨在引起更多工程师和制造商对公差问题的重视,促进相关领域的研究和发展,为未来工程设计和制造提供更好的指导和支持。

2.正文2.1 公差的定义公差是指在工程制图和产品制造中允许的尺寸偏差范围。

在实际生产中,由于材料、设备和工艺等因素的影响,制造出来的零部件很难完全与设计尺寸完全一致,因此需要对尺寸偏差进行控制和管理。

公差的设置能够保证产品的可靠性和可制造性,确保产品的功能和性能要求得到满足。

公差通常分为上限公差和下限公差。

上限公差指的是在设计尺寸上方允许的最大尺寸偏差,而下限公差指的是在设计尺寸下方允许的最小尺寸偏差。

通过设定合理的公差范围,可以确保产品在生产中能够达到规定的功能和质量要求,同时也能够在一定程度上控制制造成本。

公差与配合的计算题型1.根据表1中给出的标准公差和基本偏差数值,求出下列孔、轴的上下偏差数值:(1).7850h E Φ (2).7860m H Φ 表1 标准公差和基本偏差数值表1.解:(1).7850h E Φ为基轴制,故:es =0ei =-IT7=-25m μ而孔的基本偏差可通过通用规则求出: EI =-es =+50m μES =EI +IT8=+50+39=+89m μ (2).7860m H Φ的基本偏差可直接查表求得: EI =0ES =+IT8=+46m μ ei =+11m μes =ei +IT7=+11+30=+41m μ2.设某配合的孔为()027.00815+H φmm ,轴为()016.0034.0715--f φmm ,试分别计算它们的基本尺寸、极限尺寸、极限偏差、尺寸公差和配合公差、极限间隙(或极限过盈),并指出它们属于何种基准制的配合类别,画出尺寸公差带图。

解: 孔、轴的基本尺寸:D = d = 15mm 。

此配合为基孔制的间隙配合。

孔 轴最大极限尺寸: D max = 15.027mm , d max = 14.984mm 。

最小极限尺寸: D min = 15mm , d min = 14.966mm 。

极限偏差: ES = 27μm ,EI = 0 es = -16μm ,尺寸公差: T h = 27μm , T s = 18μm 。

配合公差: T f = T h + T s = 27 + 18 = 45μm 。

最大间隙: X max = ES – ei = 27 - (-34) = 61μm 。

最小间隙: X min = EI – es = o - (-16) = 16μm 。

画出尺寸公差带图如图所示。

3.设某配合的孔为()007.0018.0750+-K φmm ,轴为()0016.0650-h φmm ,试分别计算它们的基本尺寸、极限尺寸、极限偏差、尺寸公差和配合公差、极限间隙(或极限过盈),并指出它们属于何种基准制的配合类别,画出尺寸公差带图。

计算题1.孔轴的配合,计算极限偏差、极限间隙或者过盈、绘制公差带图P38例3-1 1)基本尺寸2)实际尺寸:通过测量所得的尺寸;3)极限尺寸:允许的尺寸变化范围的两个界限值4)(尺寸)偏差:某一尺寸减去它的基本尺寸所得的代数差,包括实际偏差和极限偏差,可以为正,可以为负,也可以为零。

孔的上偏差ES = Dmax ―D 轴的上偏差es = dmax ―d孔的下偏差EI = Dmin ―D 轴的下偏差ei = dmin ―d5)尺寸公差:是指尺寸的允许变动量,孔的用Th表示,轴的用Ts表示。

孔的公差Th = Dmax ―Dmin = ES―EI;轴的公差Ts = dmax ―dmin = es―ei;6)基本偏差是指两个极限偏差中靠近零线的那个偏差。

7)尺寸公差带图解零线+公差带孔的公差带用由右上角向左下角的斜线表示,轴的公差带用由左上角向右下角的斜线表示。

8)配合的种类 间隙配合孔的公差带在轴的公差带之上(X>=0)最大间隙Xmax=Dmax―dmin =ES―ei;最小间隙Xmin =Dmin―dmax =EI―es过盈配合孔的公差带完全在轴公差带的下方(Y<=0)最大过盈Ymax=Dmin -dmax =EI-es;最小过盈Ymin =Dmax -dmin =ES-ei过渡配合孔的公差带与轴的公差带相互交叠最大间隙Xmax =Dmax -dmin =ES-ei;最大过盈Ymax =Dmin -dmax =EI-es9)孔轴的公差带由标准公差决定大小,基本偏差决定位置2.几何公差与尺寸公差的关系——公差原则1)公差原则=独立原则+相关原则相关原则=包容要求+最大实体要求+最小实体要求+可逆要求2)体外作用尺寸:在被测要素的给定长度上,与实际内表面(孔)体外相接的最大理想面,或与实际外表面(轴)体外相接的最小理想面的直径或宽度;体内作用尺寸:在被测要素的给定长度上,与实际内表面(孔)体内相接的最小理想面,或与实际外表面(轴)体内相接的最大理想面的直径或宽度,称为体内作用尺寸。

对公差原则中最小实体要求、可逆要求的理解和认识在机械制造中,公差原则是非常重要的一项技术,它是指在设计和制造过程中,为了保证零件之间的配合精度,对零件尺寸的允许偏差所作的规定。

公差原则中包括了最小实体要求和可逆要求,这两个要求对于制造精度的提高和产品质量的保证都起着至关重要的作用。

本文将从最小实体要求和可逆要求两个方面来进行详细的探讨和分析。

一、最小实体要求最小实体指的是零件中最小的可加工单元,一般情况下是指零件中最小的几何形状,例如圆柱体、圆锥体、球体等等。

最小实体要求是指在公差原则中,对于最小实体的尺寸允许偏差的规定。

最小实体要求是机械制造中非常重要的一项技术,因为它直接关系到零件的精度和可靠性。

最小实体要求的具体内容包括以下几个方面:1. 最小实体的形状和尺寸应当符合设计要求,不能出现过大或者过小的偏差。

2. 在公差规定中,应当考虑到最小实体的尺寸偏差,以确保最小实体的精度。

3. 在制造过程中,应当采用适当的加工工艺和设备,以保证最小实体的精度和质量。

最小实体要求在机械制造中非常重要,它可以保证零件之间的配合精度和可靠性。

如果最小实体的尺寸偏差过大,就会导致零件之间的配合不良,从而影响整个机械设备的工作效率和稳定性。

因此,在制造过程中,必须严格遵守最小实体要求,采用合适的加工工艺和设备,以保证最小实体的精度和质量。

二、可逆要求可逆是指零件在装配过程中可以反复拆卸和装配,而不会影响零件的精度和可靠性。

可逆要求是指在公差原则中,对于零件之间的配合精度和可靠性所作的规定。

可逆要求是机械制造中非常重要的一项技术,因为它直接关系到整个机械设备的工作效率和稳定性。

可逆要求的具体内容包括以下几个方面:1. 零件之间的配合精度应当符合设计要求,不能出现过大或者过小的偏差。

2. 在公差规定中,应当考虑到零件之间的配合精度,以确保零件的可靠性。

3. 在制造过程中,应当采用适当的加工工艺和设备,以保证零件之间的配合精度和可靠性。