锡焊原理与焊点可靠性分析共62页

- 格式:ppt

- 大小:6.61 MB

- 文档页数:62

焊锡焊接原理

焊锡焊接原理是一种通过加热至熔化状态并利用焊锡作为填充材料在金属表面形成焊点的方法。

焊接是通过热量的传递来熔化感应部分金属,然后将填料–焊锡涂覆在接头处,让焊锡填充接头间的间隙并形成金属连接。

焊接时要掌握以下原理:

1. 焊锡熔点原理:焊锡的熔点一般较低,通常为183°C至215°C之间。

在焊接过程中,应根据不同的工作温度选择合适的焊锡。

2. 流动性原理:焊锡具有良好的流动性,可以通过正确的加热控制从一侧流入接头的间隙中,并在冷凝后形成牢固连接的焊点。

3. 清洁原理:焊锡焊接的表面必须充分清洁,以确保焊接接触表面的干净和金属杂质的去除,从而提高焊点质量和强度。

4. 熔化和冷凝硬化原理:焊锡在加热后熔化,并在焊接部位冷却时重新凝固和硬化,形成一个稳定和牢固的焊接点。

5. 熔化温度控制原理:焊锡熔化温度应控制在合适的范围内,过高的温度会导致焊接点烧结或烧毁,而过低的温度会导致焊接点不牢固。

通过掌握以上焊锡焊接原理,能够有效实现金属件的连接和修复。

在实际操作中,还应注意焊接设备和工具的选择与使用,

以及焊接的硬度、焊缝形状、焊接时间和热量的控制,来提高焊点的质量和强度。

锡焊的原理锡焊是一种常见的金属连接方法,它利用熔化的锡来连接金属部件。

锡焊的原理可以简单描述为将熔化的锡填充到需要连接的金属表面,然后让锡冷却凝固,形成牢固的连接。

在实际应用中,锡焊的原理涉及到一系列物理和化学过程,下面将对锡焊的原理进行详细介绍。

首先,锡焊的原理涉及到熔化的锡。

锡的熔点相对较低,约为232摄氏度,这使得锡在焊接过程中能够迅速熔化并填充到金属表面的微小间隙中。

熔化的锡具有良好的流动性,能够在金属表面形成均匀的涂层,从而实现金属部件的连接。

其次,锡焊的原理还涉及到金属表面的清洁和预处理。

在进行锡焊之前,需要确保金属表面是干净的、无油污和氧化物。

通常会使用化学溶剂或机械方法清洁金属表面,以确保锡能够充分润湿金属表面并形成牢固的连接。

另外,锡焊的原理还涉及到焊接温度和热量传导。

在进行锡焊时,需要控制焊接温度,使得锡能够熔化而不使金属部件发生变形或损坏。

同时,热量传导也是锡焊原理中重要的一环,它影响着锡的流动性和润湿性,从而影响焊接质量。

此外,锡焊的原理还涉及到金属材料的选择和匹配。

不同的金属材料对锡焊的适用性有所不同,有些金属材料需要特殊的焊接工艺和焊接材料。

因此,在进行锡焊时,需要根据金属材料的特性来选择合适的锡焊工艺和材料,以确保焊接质量。

最后,锡焊的原理还涉及到焊接接头的设计和准备。

焊接接头的设计和准备对于锡焊的质量和稳定性至关重要。

合理的接头设计能够提高焊接面积和接触面积,从而增加焊接强度和稳定性。

总的来说,锡焊的原理涉及到熔化的锡、金属表面的清洁和预处理、焊接温度和热量传导、金属材料的选择和匹配以及焊接接头的设计和准备。

这些因素共同作用,确保了锡焊能够实现金属部件的牢固连接。

通过对锡焊原理的深入了解,可以更好地掌握锡焊技术,提高焊接质量和效率。

锡焊接原理锡焊接是一种常见的金属连接方法,它利用熔化的锡来连接两个或多个金属零件。

锡焊接广泛应用于电子、电器、机械、航空航天等领域,是一种重要的金属连接工艺。

本文将介绍锡焊接的原理,包括锡焊接的基本过程、原理和应用。

锡焊接的基本过程包括预热、涂锡、焊接和冷却四个步骤。

首先,预热是为了提高金属表面的温度,使其更容易与锡相互融合。

然后,在金属表面涂上一层薄薄的锡层,以便在焊接时锡能够充分润湿金属表面。

接下来,将需要连接的金属零件放置在一起,利用热源加热至锡的熔点,使锡融化并润湿金属表面,从而实现金属的连接。

最后,冷却过程是将焊接部位冷却至室温,使焊接处形成牢固的连接。

锡焊接的原理是利用锡和金属表面的原子间扩散和相互溶解来实现金属的连接。

在焊接过程中,锡会与金属表面发生化学反应,形成金属间化合物或固溶体,从而使金属零件之间形成牢固的连接。

同时,焊接时的温度和压力也会影响焊接效果,合适的温度和压力能够促进金属表面的润湿和扩散,从而提高焊接质量。

锡焊接在电子行业中有着广泛的应用。

在电路板的制造过程中,常常需要进行焊接以连接电子元件和导线。

锡焊接可以实现精细、稳定的焊接,使得电子元件能够牢固地固定在电路板上,并且能够传导电信号。

此外,在电子设备的维修和改装过程中,锡焊接也是一种常用的连接方法,它可以快速、灵活地连接电子元件,满足不同电路的需求。

除了电子行业,锡焊接还广泛应用于机械制造、航空航天等领域。

在机械制造中,锡焊接可以用于连接金属零件,实现机械结构的组装和修复。

在航空航天领域,锡焊接可以用于连接航天器的外壳和部件,确保航天器在极端环境下的可靠性和稳定性。

总之,锡焊接是一种重要的金属连接工艺,它的原理是利用锡和金属表面的原子间扩散和相互溶解来实现金属的连接。

锡焊接的基本过程包括预热、涂锡、焊接和冷却四个步骤。

锡焊接在电子、机械、航空航天等领域都有着广泛的应用,它能够实现精细、稳定的金属连接,满足不同领域的需求。

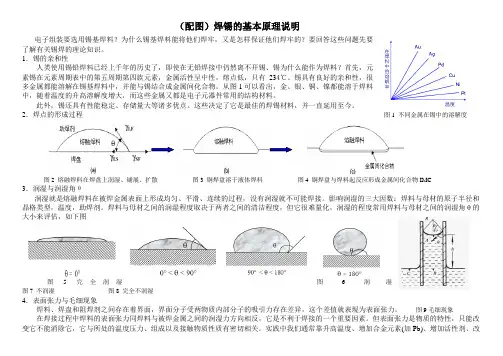

(配图)焊锡的基本原理说明电子组装要选用锡基焊料?为什么锡基焊料能将他们焊牢,又是怎样保证他们焊牢的?要回答这些问题先要了解有关锡焊的理论知识。

1.锡的亲和性人类使用锡铅焊料已经上千年的历史了,即使在无铅焊接中仍然离不开锡、锡为什么能作为焊料?首先,元素锡在元素周期表中的第五周期第四族元素,金属活性呈中性,熔点低,只有234℃。

锡具有良好的亲和性,很多金属都能溶解在锡基焊料中,并能与锡结合成金属间化合物。

从图1可以看出,金、银、铜、镍都能溶于焊料中,随着温度的升高溶解度增大,而这些金属又都是电子元器件常用的结构材料。

此外,锡还具有性能稳定、存储量大等诸多优点。

这些决定了它是最佳的焊锡材料,并一直延用至今。

2.焊点的形成过程图1 不同金属在锡中的溶解度图2 熔融焊料在焊盘上润湿、铺展、扩散图3 铜焊盘溶于液体焊料图4 铜焊盘与焊料起反应形成金属间化合物IMC3.润湿与润湿角θ润湿就是熔融焊料在被焊金属表面上形成均匀、平滑、连续的过程,没有润湿就不可能焊接。

影响润湿的三大因数:焊料与母材的原子半径和晶格类型,温度,助焊剂。

焊料与母材之间的润湿程度取决于两者之间的清洁程度,但它很难量化,润湿的程度常用焊料与母材之间的润湿角θ的大小来评估,如下图图 5 完全润湿图 6 润湿图7 不润湿图8 完全不润湿4.表面张力与毛细现象焊料、焊盘和阻焊剂之间存在着界面,界面分子受两物质内部分子的吸引力存在差异,这个差值就表现为表面张力。

图9毛细现象在焊接过程中焊料的表面张力同焊料与被焊金属之间的润湿力方向相反,它是不利于焊接的一个重要因素。

但表面张力是物质的特性,只能改变它不能消除它,它与所处的温度压力、组成以及接触物质性质有密切相关。

实践中我们通常靠升高温度、增加合金元素(加Pb)、增加活性剂、改善介质环境(N2)等几种方法来降低焊料的表面张力以提高焊料的润湿力。

当把细管插入液体中时,液体若能润湿细管,液面将呈凹面如图9,其本质是进入毛细管中液体表面张力的作用而产生的。

锡焊的原理

锡焊原理是一种通过加热和熔化锡,使其润湿金属表面,形成良好的金属间连接的焊接方法。

它主要通过以下步骤实现焊接:

1. 表面准备:首先,要将需要焊接的金属表面进行清洁和除氧处理。

这可以通过去除表面的油脂、污垢和氧化物,以及使用特殊的化学剂或抛光剂来实现。

这是为了确保焊接面具有良好的润湿性,有利于锡的润湿和扩散。

2. 加热和熔化锡:接下来,将焊料(通常是焊锡丝)放置在需要焊接的部位,并通过加热源加热,直至焊料完全熔化。

加热源可以是电加热炉、火焰或其他加热设备,其温度通常高于锡的熔点(约为232℃)。

3. 润湿和扩散:当焊锡熔化后,其液态状态使其能够润湿金属表面。

润湿是指焊锡在液态时与金属表面发生化学反应,形成金属间化合物。

这种润湿作用导致焊锡在金属表面形成一层均匀且致密的涂层。

4. 冷却和固化:一旦焊锡润湿金属表面,冷却就会在焊锡固化时发生。

焊锡会从液态转变为固态,形成一个结实的连接部位。

为了确保焊接质量,冷却过程应逐渐进行,以避免产生应力集中和裂纹。

总的来说,锡焊的原理是利用焊锡的熔点低于金属工件的熔点,通过润湿和扩散的化学反应,在高温下形成可靠的金属间连接。

电子产品锡焊原理焊接(锡焊)是电子产品装配过程中的一个重要步骤,每一个焊接点的质量都关系着整个电子产品的性能品质,要求每一个焊接点都有良好的电气性能和一定的机械强度,焊接的可靠与否是保证产品质量的关键环节。

焊接过程是将加热熔化的液态锡铅焊料(有铅焊接),在助焊剂的作用下,对被焊物(母材金属)表面产生润湿,伴随着润湿现象发生,焊料逐渐向母材金属扩散,在焊料与母材金属的接触界面上生成合金层,成为牢固的焊点。

从微观角度来分析锡焊过程的物理、化学变化,锡焊是通过“润湿”、“扩散”、“冶金结合”三个过程来完成的。

(1)润湿过程是指已熔化了的焊料借助毛细管力沿着母材金属表面细微的凹凸间隙向四周漫流。

从而在母材金属表面形成一个附着层,使焊料与母材金属的原子相互接近,达到原子引力起作用的距离,这个过程称为熔融焊料对母材表面的润湿。

润湿过程是形成良好焊..........点的先决条件......。

(2)扩散是指熔化的焊料与母材中原子互相越过接触界面进入对方的晶格点阵。

伴随着润湿的进行,焊料与母材金属原子间的互相扩散现象开始发生,通常金属原子在晶格点阵中处于热振动状态,一旦温度升高,原子的活动加剧,原子移动的速度和数量取决于加热的温度和时间。

(3)由于焊料与母材互相扩散,在两种金属之间形成一个中间层——金属间化合物(IMC),从而使母材与焊料之间达到牢固的冶金结合状态。

产生连续均匀的金属间化合物,..............使母材与焊料之间达到牢固的冶金结合状态,是形成良好焊点的基本条件................................。

要完成一个良好的焊点主要取决于以下几点:(1)被焊的金属材料应具有良好的可焊性。

铜的导电性能良好且易于焊接,经济成本也易于接受,常用于制作元件的引脚、导线及PCB板上的印制铜泊。

此外,通过对材料被焊部位的表面镀金、镀银、镀锡、镀镍处理,增加其可焊性。

(2)被焊的金属表面要保证清洁。

焊点可靠性分析目录焊点的基础知识1焊点的工艺流程2焊点的工艺评价3焊点的可靠性评价41.焊点的基础知识1.1焊点:无铅/锡铅焊料被加热到熔点以上,焊接金属表面在助焊剂的活化作焊点图片用下,对金属表面的氧化层和污染物起到清洗作用,同时使金属表面获得足够的激活能。

熔融的焊料在经过助焊剂净化的金属表面上进行浸润、发生扩散、冶金结合,在焊料和被焊接金属表面之间生成金属间结合层,冷却后使得焊料凝固,形成焊点。

在焊接界面形成良好滋润形成良好焊点的关键形成合适的金属化间化合物1.2形成良好焊点的关键1.3焊点的基本结构和基本作用�焊点的基本构成:器件引脚、焊料、PCB焊盘、界面的金属化层�焊点的基本作用:电气连接、机械连接2.焊点的工艺流程冷却后形成焊点表面清洗焊件加热焊料润湿扩散结合层焊接工艺表面清洁焊件加热焊料润湿扩散结合层冷却后形成焊点焊接过程分解助焊剂残留的影响高温和温度差异的影响焊点微观结构的差异2.1主要的焊接工艺软钎焊接:手工焊接软钎焊接:手工焊接 波峰焊接波峰焊接波峰焊接 SMT SMT SMT再流焊再流焊接其他焊接:激光焊接其他焊接:激光焊接 氩弧焊接氩弧焊接氩弧焊接 压焊等压焊等——主要针对钎焊接2.1.1手工焊接手工焊接工艺手工焊接工艺缺陷:焊料对引脚润湿不良;焊料对孔壁润湿、填充不足。

2.1.2波峰焊波峰焊:波峰焊是让插件板的焊接面直接与高温液态锡接触达到焊接目的,其高温液态锡保持一个斜面,并由特殊装置使液态锡形成一道道类似波浪的现象,所以叫"波峰焊"波峰焊曲线图2.1.3回流焊�回流焊:回流焊技术在电子制造领域并不陌生,我们电脑内使用的各回流焊接工艺种板卡上的元件都是通过这种工艺焊接到线路板上的,这种设备的内部有一个加热电路,将空气或氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧的焊料融化后与主板粘结回流焊曲线图焊接缺陷案例2.2工艺不当主要失效模式工艺不当焊点冷焊静电损伤焊点偏位异常陶瓷电容破裂潮湿敏感损伤焊点过度焊接工艺缺陷原因汇总分析1包括元器件、助焊剂等材料控制不合理3后期检测的手段缺乏,不能及时发现问题2焊接工艺参数缺乏必要的控制和优化补充:技术人员对工艺控制的要求掌握不够3.焊点的工艺评价9.热分析技术(TGA/DSC/TMA)10.染色与渗透技术11.其他分析测试技术9.热分析技术(TGA/DSC/TMA)10.染色与渗透技术11.其他分析测试技术5.金相切片分析6.扫描电镜分析SEM 7.能谱分析EDAX 8.光电子能谱XPS 5.金相切片分析6.扫描电镜分析SEM 7.能谱分析EDAX 8.光电子能谱XPS 1.红外检查2.X 射线透视检查X-RAY 3.扫描超声显微镜检查 C-SAM 4.红外显微镜分析FT-IR 1.红外检查 2.X 射线透视检查X-RAY 3.扫描超声显微镜检查C-SAM 4.红外显微镜分析FT-IR3.1外观检查 Visual Inspection4.焊点可靠性分析焊点的主要可靠性问题�焊点缺陷(空洞、虚焊、冷焊等)�焊点疲劳失效(和长时间工作相关)�焊点开裂失效(通常和受热或机械应力相关焊点疲劳可靠性评价标准IPC-SM-785表面组装焊点可靠性加速试验实验指南IPC-9701 表面组装焊点性能测试方法和鉴定要求(给出了详细要求)JESD22-104-B 温度循环试验4.1温度循环/温度冲击�温度:0℃—100℃、-25℃—100℃、-40℃—125℃、-55℃—125℃、-55℃--100℃�高低温停留时间:有铅:10min\无铅:10min~30min 常用:15min�温度变化速率:<20℃/min 推荐10℃/min~15℃/min�循环数:200cyle\500cyle\1000cyle\1500cyle\2000cyle\�1%失效率计算�5年*365天=1825天*24=43800h*1%=438h*2=876cyle----1000cyle� 3年*365天=1095天*24=26280h*1%=262h*2=524cyle �温冲:500h 2pcs4.2高温高湿试验�85℃± 2℃,85± 2%RH,1000h(其他非标准时间:500H,168H客户指定时采用)\ JESD22A101�IPC-TM-650 2.6.14.1电迁移�40℃ ± 2℃, 93% ± 2% RH;�65℃ ± 2℃,88.5% ±3.5% RH; 85°C ± 2°C, 88.5% ± 3.5% RH�偏压:10VDC;时间:596H�85°C ± 2°C, 85% ±5% RH,1000-24/+168 小时JESD-22-A1014.3锡须观察�Min Temperature -55 to -40 (+0/-10) °C;Max Temperature +85 (+10/-0) °C,air to air; 5 to10 minute soak;3 cycles/hour 1000 cycles。