凸点倒装焊接技术及可靠性测试

- 格式:doc

- 大小:161.00 KB

- 文档页数:4

金凸点超声热压倒装焊工艺参数优化研究以金凸点超声热压倒装焊工艺参数优化研究为题,本文旨在探讨金凸点超声热压倒装焊工艺参数的优化方法,以提高焊接质量和效率。

一、引言金凸点超声热压倒装焊是一种常用的微电子封装技术,广泛应用于集成电路、传感器等微型器件的制造过程中。

工艺参数的优化对焊接质量至关重要,因此,研究金凸点超声热压倒装焊工艺参数的优化成为焊接技术领域的热点问题。

二、金凸点超声热压倒装焊工艺参数的优化方法1. 温度控制金凸点超声热压倒装焊的温度控制是影响焊接质量的关键因素之一。

通过调整超声波功率和压力,可以控制焊接过程中的温度分布。

根据焊接材料和封装器件的要求,合理地控制温度,以避免焊接温度过高或过低,从而提高焊接质量。

2. 压力控制金凸点超声热压倒装焊的压力控制也是影响焊接质量的重要因素。

适当的压力可以保证焊点的强度和可靠性。

通过调整超声波功率和压力,可以实现焊接过程中的良好压力控制,避免焊接过程中的应力集中和焊点的脱落。

3. 超声波功率控制超声波功率的控制对金凸点超声热压倒装焊的焊接质量有着重要影响。

合理地控制超声波功率可以实现焊接过程中的材料熔化和焊接点的形成,从而提高焊接强度和可靠性。

通过实验和优化方法,可以确定最佳的超声波功率控制参数。

4. 金凸点设计金凸点的设计对金凸点超声热压倒装焊的焊接质量有着重要影响。

合理地设计金凸点的形状和尺寸可以实现焊接过程中的良好热传导和焊接点的形成,从而提高焊接质量。

通过优化设计,可以得到最佳的金凸点形状和尺寸参数。

5. 焊接时间控制焊接时间的控制也是金凸点超声热压倒装焊的关键因素之一。

合理地控制焊接时间可以实现焊接过程中的材料熔化和焊接点的形成,从而提高焊接强度和可靠性。

通过实验和优化方法,可以确定最佳的焊接时间控制参数。

三、结论金凸点超声热压倒装焊工艺参数的优化对焊接质量和效率的提高具有重要意义。

通过合理地控制温度、压力、超声波功率、金凸点设计和焊接时间等工艺参数,可以实现焊接过程中的优化控制,提高焊接质量和效率。

由于凸点连接和粘结剂的缺陷问题,制造商们每年要损失数百万美元。

在这一阶段,晶圆工艺都已经完成,产品成本完全投入,因此凸点制作时成品率的降低会极大增加制造成本。

为了提高成品率或避免潜在的损失,生产凸点时,每一步工艺之后都要结合多种检测技术来自动完成数据采集。

检测的数据通常包括晶圆的图像、晶圆上通过和未通过检验的芯片的分布情况。

检测技术可以采用高级宏观检测、两维和三维凸点检测以及背面检测技术搜集各种在流程中凸点和关键尺寸(C D)线条的信息。

高级宏观检测技术将获得的图像数据与标准图像数据进行比较,探测出两者的差别。

这一方法可适用于凸点制造的大部分工艺步骤,这种方法可以检测出由于凸点制作造成的表面残留或缺陷——在这些缺陷造成粘结和互连问题之前就发现它们。

过多的微粒或缺陷还表明生产设备或工艺可能存在某些问题。

2-D凸点检测是对高级宏观检测搜集的数据进行算法分析(因此消除了不必要的额外检测)。

该方法可以确定凸点的直径并探测出凸点的位置偏移、表面微粒以及桥接的凸点——即凸点间被金属短接。

另外,该方法还可以测量直线和曲线的CD线,确实其尺寸是否在误差容限之内。

3-D检测是用共焦方法确定凸点的高度、共面性、表面形貌和粗糙度。

在电镀工艺之后采用3-D凸点检测可以搜集数据并预测在封装中可能遇到的互连问题,与高级宏观检测方法类似,3-D凸点检测也可在一定程度上监控生产设备或工艺的潜在问题。

背面检测方法利用分析反射光的图像来确定晶圆背面化学残留和其他不规则缺陷。

背面残留可能导致该位置的芯片与薄膜框架粘连和在芯片取出过程中导致开裂。

另外,背面检测还可以发现光刻工艺中由“热点”造成的微粒。

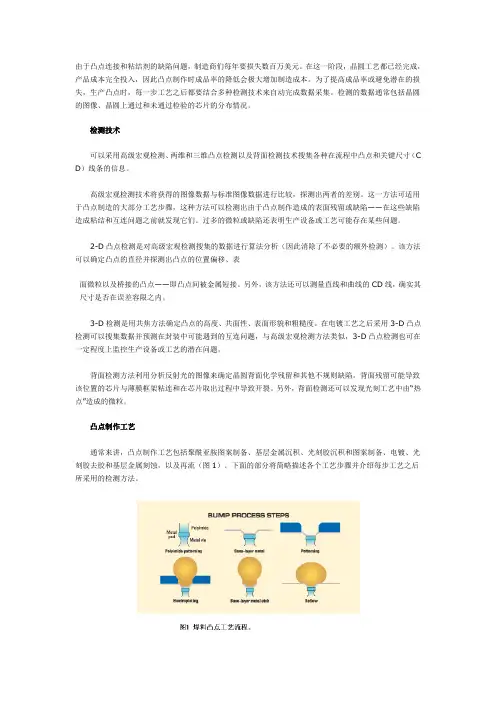

凸点制作工艺通常来讲,凸点制作工艺包括聚酰亚胺图案制备、基层金属沉积、光刻胶沉积和图案制备、电镀、光刻胶去胶和基层金属刻蚀,以及再流(图1)。

下面的部分将简略描述各个工艺步骤并介绍每步工艺之后所采用的检测方法。

聚酰亚胺图案制备——通过聚酰亚胺图形化,也就是通常的光刻和显影工艺,在晶圆的表面沉积一层透明的聚酰亚胺层。

金凸点超声热压倒装焊工艺参数优化研究一、引言工艺参数优化对于金凸点超声热压倒装焊过程的稳定性和焊接质量起着至关重要的作用。

本文旨在通过研究金凸点超声热压倒装焊工艺参数的优化,提高焊接的可靠性和效率,以应对现代微电子封装技术的需求。

二、相关背景2.1 金凸点超声热压倒装焊技术金凸点超声热压倒装焊技术是一种常见的封装技术,通过超声波振动和热压力作用下,将芯片连接到基板上的金凸点上。

该技术具有焊接速度快、连接强度高等优点,因此在微电子封装领域得到广泛应用。

2.2 工艺参数的重要性金凸点超声热压倒装焊过程中的工艺参数,如超声波频率、振幅、温度和压力等,会直接影响焊接质量和工艺稳定性。

因此,优化工艺参数对于提高焊接可靠性和质量至关重要。

三、工艺参数优化的方法与步骤3.1 确定优化目标首先,需要明确优化的目标。

在金凸点超声热压倒装焊中常见的优化目标包括最大化焊接强度、最小化焊接温度、最小化焊接时间等。

3.2 设计实验方案根据优化目标和已知的工艺参数范围,设计一系列的实验方案。

通过正交实验设计,可以在有限的实验条件下,全面而高效地评估各个工艺参数的作用。

3.3 进行实验并收集数据按照设计的实验方案,进行实际的焊接实验,并记录实验过程中的各个工艺参数值以及相应的焊接质量数据。

3.4 数据分析与建模将实验收集的数据进行统计分析,通过适当的建模方法,建立工艺参数与焊接质量之间的关联模型。

常用的建模方法包括回归分析、神经网络等。

3.5 优化工艺参数根据建立的关联模型,使用优化算法寻找最优的工艺参数组合。

常见的优化算法包括遗传算法、模拟退火算法等。

3.6 验证与调整选取几个最有希望的优化结果,进行金凸点超声热压倒装焊实验,并验证焊接质量是否得到了显著的提高。

根据实验结果,调整优化的工艺参数,并进行再次验证。

四、实验结果与讨论4.1 实验结果概述根据上述优化方法,我们进行了一系列金凸点超声热压倒装焊的实验。

通过收集实验数据并进行分析,得到了优化后的工艺参数组合。

采用热压焊工艺实现金凸点芯片的倒装焊接张彩云,霍灼琴,高敏,张晨曦(中国电子科技集团公司第二研究所,山西 太原 030024)摘 要:金凸点芯片的倒装焊接是一种先进的封装技术。

叙述了钉头金凸点硅芯片在高密度薄膜陶瓷基板上的热压倒装焊接工艺方法,通过设定焊接参数达到所期望的最大剪切力,分析研究互连焊点的电性能和焊接缺陷,实现了热压倒装焊工艺的优化。

同时,还简要介绍了芯片钉头金凸点的制作工艺。

关键词:倒装焊;热压焊;金凸点芯片;薄膜基板中图分类号:T N 60 文献标识码:A 文章编号:1001-3474(2008)01-0028-03A s s e m b l y o f F l i pC h i pG o l dB u m p s Wi t hT h e r m o -c o m p r e s s i o nB o n d i n g P r o c e s sZ H A N G C a i -y u n ,H U O Z h u o -q i n ,G A OMi n ,Z H A N G C h e n -x i (C E T CN o .2R e s e a r c hI n s t i t u t e ,T a i y u a n 030024,C h i n aA b s t r a c t :A s s e m b l y o f f l i pc h i pg o l db u m p s i s a na d v a n c e de l e c t r o n i c p a c k a g i n g t e c h n o l o g y .D e -s c r i b e t h e a s s e m b l y o f S i c h i p s b u m p e d A u s t u d s o n h i g h d e n s i t y t h i c k f i l mc e r a m i c s u b s t r a t e s w i t h t h e r m o -c o m p r e s s i o n b o n d i n g .I n o r d e r t o o p t i m i z e t h e t h e r m o -c o m p r e s s i o n b o n d i n g p r o c e s s ,t h e b o n d i n g p a -r a m e t e r s w e r e o p t i m i z e d w i t h r e s p e c t t o t h e m a x i m u ms h e a r s t r e n g t h ,e l e c t r i c a l q u a l i t y o f t h e i n t e r c o n n e c -t i o n a n d p o s s i b l e d e f e c t s o n c h i p w e r e i n v e s t i g a t e d .S i m u l t a n e i t y i n t r o d u c e t h e b u m p i n g t e c h n o l o g y o f A us t u d s o f c h i p s .K e y w o r d s :F l i p C h i p a s s e m b l y ;T h e r m o -c o m p r e s s i o n b o n d i n g ;G o l d b u m p s ;T h i c k f i l m s u b s t r a t e s D o c u m e n t C o d e :A A r t i c l e I D :1001-3474(2008)01-0028-03 近年来,电子工业产品向小型化、高密度和多功能性方向发展,电子组装和封装技术是实现此目的的关键技术之一。

焊接检验焊接检验内容包括从图纸设计到产品制出整个生产过程中所使用的材料、工具、设备、工艺过程和成品质量的检验,分为三个阶段:焊前检验、焊接过程中的检验、焊后成品的检验。

检验方法根据对产品是否造成损伤可分为破坏性检验和无损探伤两类。

1)焊前检验焊前检验包括原材料(如母材、焊条、焊剂等)的检验、焊接结构设计的检查等。

2)焊接过程中的检验包括焊接工艺规范的检验、焊缝尺寸的检查、夹具情况和结构装配质量的检查等。

3)焊后成品的检验焊后成品检验的方法很多,常用的有以下几种:(1)外观检验焊接接头的外观检验是一种手续简便而又应用广泛的检验方法,是成品检验的一个重要内容,主要是发现焊缝表面的缺陷和尺寸上的偏差。

一般通过肉眼观察,借助标准样板、量规和放大镜等工具进行检验。

若焊缝表面出现缺陷,焊缝内部便有存在缺陷的可能。

(2)致密性检验贮存液体或气体的焊接容器,其焊缝的不致密缺陷,如贯穿性的裂纹、气孔、夹渣、未焊透和疏松组织等,可用致密性试验来发现。

致密性检验方法有:煤油试验、载水试验、水冲试验等。

(3)受压容器的强度检验受压容器,除进行密封性试验外,还要进行强度试验。

常见有水压试验和气压试验两种。

它们都能检验在压力下工作的容器和管道的焊缝致密性。

气压试验比水压试验更为灵敏和迅速,同时试验后的产品不用排水处理,对于排水困难的产品尤为适用。

但试验的危险性比水压试验大。

进行试验时,必须遵守相应的安全技术措施,以防试验过程中发生事故。

(4)物理方法的检验物理的检验方法是利用一些物理现象进行测定或检验的方法。

材料或工件内部缺陷情况的检查,一般都是采用无损探伤的方法。

目前的无损探伤有超声波探伤、射线探伤、渗透探伤、磁力探伤等凸焊与点焊的区别该文章讲述了凸焊与点焊的区别.凸焊与点焊相比还具有以下优点:1、在一个焊接循环内可同时焊接多个焊点。

不仅生产率高,而且没有分流影响。

因此可在窄小的部位上布置焊点而不受点距的限制。

2、由于电流密度集于凸点,电流密度大,故可用较小的电流进行焊接,并能可靠地形成较小的熔核。

凸点芯片倒装焊接技术及可靠性测试目录一、倒装焊工艺的选择随着轻量化、薄型化、小型化、I/O 端数的增加以及功能多样化的发展,传统的封装技术已不能满足高密度的要求。

倒装互连技术的发展为高密度封装带来了希望。

倒装技术与传统引线键合互连技术相比具有明显的优势,主要表现在以下几个方面:(1)尺寸小、薄,重量更轻;(2)密度更高,使用倒装焊技术能增加单位面积内的I/O 数量;(3)性能提高,短的互连减小了电感、电阻以及电容,信号完整性、频率特性更好;(4)散热能力提高,倒装芯片没有塑封体,芯片背面可用散热片等进行有效的冷却,使电路的可靠性得到提高;倒装焊技术中关键工艺有四个,它们分别是UBM 制备、凸点制备、倒装焊和底部填充技术,它们直接决定着倒装产品质量的好坏。

UBM的制备多层金属膜UBM(Under Bump Metallurgy)是在芯片上的Al 焊盘与凸焊点之间的一层金属化层,目的是使芯片与基板互连工艺更容易实现、互连可靠性更高。

UBM必须与Al 焊盘及凸焊点间形成良好的欧姆接触、必须能够保证凸点或焊接材料不直接与Al 焊盘接触,以使连接材料有良好的黏附性能和机械性能,并确保优良的电性能和导热性能。

UBM通常由黏附层、扩散阻挡层和浸润层等多层金属膜组成。

UBM 在进行焊料回流或焊点退火等高温处理时,能够保证凸焊点材料不会穿透UBM而进入下面的Al 焊盘中。

铝焊盘上蒸发/溅射多层金属,粘附层Cr 、扩散层Cu、阻挡层Au凸点的制备倒装焊(Flip Chip)中的首个凸点制备技术是IBM公司的C4 工艺(Controlled Collaps Chips Connection)。

凸点由蒸发的薄膜金属制成。

随工艺技术和设备的发展,满足不同产品的需求,凸点制备工艺方法越来越多,当前比较常见的方法有1. 钉头法、2.蒸发/溅射法、3. 化学镀法、4.模板印刷法、5.电镀法、6.置球凸点法(SB2 - Jet)等。

——————————————』墨生童堂塑苎查苎些兰查丝苎叁丝圭叁断,b打金球凸点倒装焊样品(I)从焊接面拉断,(II)从芯片上的铝层一起拉断。

b.电镀凸点倒装焊断面圈7剪切后倒装焊断面3测试数据分析我们所作的测量样品接触电阻包括凸点界面.焊接界面的接触电阻以及连接凸点的金属铝导带及基扳导带电阻两部分。

后者一般变化不大,试验前后电阻变化主要源于凸点界砸和焊接界面的变化,因此有如下关系成立;△R=2Rc…“其中△R=R’-RR和R’分别是试验前后的舅量值△Rc=&’‘RcRc’和Rc分别是试验前后界面接触电阻据此可推断在相同的工艺条件下韵饲装焊样品任意对相互导通凸点之间的电阻在试验前后的变化量△R1=△R2=AR3…AR…一=△1h=2Rc应该是相同的.印有如下荚系式成立:因此我们可以通过电阻在试验前后的变化来判断倒装焊后凸点界面和焊接面是否正常以及工艺参数、材料选择是否合适.■量结果如表2所示:从上表可知△Rl接避厶鬻2印反映了凸点界面和焊接界面性能的稳定。

从表2键和暑度剪切力可知,焊接强度满足J∞一54弘方法2011A的失效判撂.4结论在倒装掉技术中。

单巷片焊区上直接采用打球法形成的金凸点和电镀法形成的金凸点采用Pb,Sn再漉倒装焊;疆进环境虚力试验证明该工艺能够满足实用要求。

最过该课曩的研究为混合Ic和H明技术的组装工艺使甩雠焊拄术探索了一个简单,灵活方便的翻鼍途径.5致谢本文中的剪切力测试数据和豆徽照像分析由广州5所分析中心何小崎高工及谖中心同仁协助作者完成.在此特糊谢.金凸点用于倒装焊的可靠性研究作者:刘玲, 徐金洲, 范继长作者单位:信息产业部电子第43研究所(合肥)1.会议论文王水弟.蔡坚.贾松良用于LCD驱动电路倒装焊的金凸点研究2003目前便携式电子产品的显示屏都是采用LCD,大型平面显示器由于具有轻、薄、无辐射和高解析度等优点,也正在逐步取代传统的显像管监视器.无论是小的手机显示屏,还是大的液晶监视器,都需要驱动器芯片,这些芯片的I/O采用金凸点,然后倒装在液晶显示屏上(COG)2.期刊论文牛萍娟.李艳玲.刘宏伟.胡海蓉.贾海强.陈弘.NIU Pingjuan.LI Yanling.LIU Hongwei.HU Hairong.JIA Haiqiang.CHEN Hong热超声倒装焊在制作大功率GaN基LED中的应用-激光与光电子学进展2007,44(9)设计了适合于倒装的大功率GaN基LED芯片结构,在倒装基板硅片上制作了金凸点,采用热超声倒装焊接(FCB)技术将芯片倒装在基板上.测试结果表明获得的大面积金凸点连接的剪切力最高达53.93 g/bump,焊接后的GaN基绿光LED在350 mA工作电流下正向电压为3.0 V.将热超声倒装焊接技术用于制作大功率GaN基LED器件,能起到良好的机械互连和电气互连.3.期刊论文张彩云.霍灼琴.高敏.张晨曦.ZHANG Cai-yun.HUO Zhuo-qin.GAO Min.ZHANG Chen-xi采用热压焊工艺实现金凸点芯片的倒装焊接-电子工艺技术2008,29(1)金凸点芯片的倒装焊接是一种先进的封装技术.叙述了钉头金凸点硅芯片在高密度薄膜陶瓷基板上的热压倒装焊接工艺方法,通过设定焊接参数达到所期望的最大剪切力,分析研究互连焊点的电性能和焊接缺陷,实现了热压倒装焊工艺的优化.同时,还简要介绍了芯片钉头金凸点的制作工艺.4.期刊论文李艳玲.牛萍娟.郭维廉.刘宏伟.贾海强.陈弘.胡海蓉.LI Yan-ling.NIU Ping-juan.GUO Wei-lian.LIU Hong-wei.JIA Hai-qiang.CHEN Hong.HU Hai-rong功率型LED芯片的热超声倒装技术-半导体技术2007,32(4) 结合功率型GaN基蓝光LED芯片的电极分布,在硅载体上电镀制作了金凸点,然后通过热超声倒装焊接技术将LED芯片焊接到载体硅片上.结果表明,在合适的热超声参数范围内,焊接后的功率型LED光电特性和出光一致性较好,证明了热超声倒装焊接技术是一种可靠有效的功率型光电子器件互连技术.5.会议论文崔洪波.李孝轩.王听岳倒装芯片钉头Au凸点的制作与测试2005本文回顾了倒装芯片(FC)凸点技术的发展和现状,研究了利用传统的金丝球焊机制作钉头Au凸点(SBB)的工艺,完成了在微波GaAs芯片上金凸点的制作,测试了凸点的剪切力和接触电阻,为下一步倒装焊的基础工艺研究打下了良好的基础.6.会议论文臧俊霞.冯良勇倒装式焊接的甚高频基频AT切谐振器2003我们采用将倒放的晶片用金凸点连接到陶瓷外壳上的倒装焊接方式使甚高频(VHF)基频谐振器小型化.新型谐振器的尺寸为:3.8mm长×3.8mm宽×0.9mm高.谐振器的容积是导线焊接的普通谐振器的1/4,而且,我们观察到有10μ厚振动区的155MHz谐振器具有高稳定性,不受焊接造成的应力和污染的影响.所以,在频率-温度特性方面,从-40℃到+85℃的温度循环中滞后误差小于或等于1ppm,在+85℃的环境温度下的加速老化特性中,6000小时内频率漂移小于1ppm.7.学位论文李孝轩微波多芯片组件微组装关键技术及其应用研究2009微波多芯片组件(MMCM)技术是在混合微波集成电路(HMIC)基础上发展起来的新一代微波封装和互连技术,它是将多个MMIC/ASIC芯片和其它元器件高密度组装在三维微波多层电路互连基板上,形成高密度、高可靠和多功能的电路组件。

声表⾯波器件⼯艺原理-9倒装焊⼯艺原理九,声表器件倒装焊⼯艺原理序:倒装芯⽚(FC)技术,是在芯⽚的焊接区⾦属上制作凸焊点,然后将芯⽚倒扣在外壳基座上,以实现机械性能和电性能的连接,由于FC是通过凸焊点直接与底座相连,因此与其它互连技术相⽐,FC具有最⾼的封装密度、最⼩的封装尺⼨(线焊可焊的最⼩陶瓷外壳为3×3mm,⽽FC可以作到芯⽚级)、最好的⾼频性能(电感⼩)、最⼩的⾼度、最轻的重量,以及产品⾼可靠、⽣产⾼⼯效等。

倒装焊⼯艺:主要由UBM的形成、凸点的制作、倒装焊接三部分组成。

(⼀)UBM的形成:当凸焊点材料与芯⽚上的焊接区⾦属不能很好浸润粘附时(或接触电阻⼤,或热匹配差,或两种材料间易形成会导致键合强度降低的⾦属间化合物),需要在凸焊点与芯⽚压焊块之间置⼊⼀层既能与芯⽚焊接区⾦属良好粘附、⼜能与凸焊点良好浸润、还能有效阻挡两者之间相互反应扩散的⾦属膜(UBM),因我们⽆法找到可同时满⾜上述要求的材料,所以通常UBM由多层⾦属膜组成。

(说明:与凸点连接的还有底座上相应的焊接点,由于在底座制作时该部位已镀有多层⾦属,能满⾜要求,固在此不于讨论。

)1,对UBM的各层要求及材料选择:1)粘附层:要求与铝膜及钝化层间的粘附性好,低阻接触,热膨涨系数接近,热应⼒⼩。

常选⽤材料有:Cr、Ti、Ti-W、Al、V等,因它们与Al浸润性很好,固该层可较薄。

2)扩散阻挡层:能有效阻挡凸焊点材料与铝间的相互扩散,以免形成不利的⾦属间化合物,特别是⾦凸焊点,在⾼温下与铝可⽣成Al2Au、AlAu、AlAu2、Al2Au5等脆性⾦属间化合物及在接触处相互扩散形成空洞,导致键合强度降低甚⾄失效。

该层常⽤材料有:Ti、Ni、Cu、Pd、Pt、Ti-W等。

(当⽤软焊料如PbSn作凸点时,由于其回流时会吃掉浸润层,直接与阻挡层接触;此时阻挡层应⾜够厚,且与凸点相浸润,不反应产⽣有害物)3)浸润层:要求⼀⽅⾯能和凸焊点材料良好浸润,可焊性好,且不会形成不利于键合的⾦属间化合物;另⼀⽅⾯还能保护粘附层和阻挡层⾦属不被氧化、粘污。

倒装焊凸点剪切力试验一、试验准备在进行倒装焊凸点剪切力试验之前,需要准备以下设备和材料:1. 倒装焊设备:用于实现倒装焊工艺,包括焊料、加热器、压力装置等。

2. 基板和芯片:基板是承载芯片的载体,一般选用具有较好导热性和稳定性的材料,如陶瓷或硅基板;芯片是待焊接的元件,一般选用表面有凸点的芯片。

3. 焊料:用于连接芯片和基板,一般选用具有良好导热性、机械性能和焊接稳定性的焊料。

4. 试验夹具:用于固定基板和芯片,保证试验过程中的稳定性和准确性。

5. 剪切力测试设备:用于测试倒装焊凸点剪切力,包括测试头、传感器、加载装置等。

6. 试验环境:保证试验环境的温度、湿度、清洁度等符合要求,以保证试验结果的准确性。

二、凸点制备凸点的制备是倒装焊工艺中的关键步骤之一,其制备方法一般采用物理或化学方法。

在本试验中,我们采用物理方法制备凸点,具体步骤如下:1. 芯片表面处理:对芯片表面进行清洁和活化处理,去除表面的杂质和氧化物,提高表面润湿性。

2. 凸点制备:在芯片表面制备凸点,可以采用金属沉积、化学镀、球墨铸造等方法。

制备过程中要控制凸点的形状、大小、高度和分布等参数,以保证焊接质量。

3. 凸点检验:对制备好的凸点进行外观和性能检验,保证凸点的质量和一致性。

三、基板准备基板的准备是倒装焊工艺中的另一个关键步骤,基板的性能和质量对焊接结果有很大的影响。

在本试验中,我们采用以下方法进行基板准备:1. 基板清洗:对基板表面进行彻底清洗,去除表面的杂质和污染物,保证表面质量和润湿性。

2. 金属化处理:在基板表面进行金属化处理,可以选择性地进行镀铜、镀金等处理,以提高导热性和焊接强度。

3. 尺寸和定位孔加工:根据芯片尺寸和定位要求,在基板上加工定位孔和安装孔,以保证芯片和基板的准确定位和安装。

4. 基板检验:对准备好的基板进行外观和性能检验,保证基板的质量和一致性。

四、倒装焊过程倒装焊过程是将芯片与基板通过焊料连接在一起的过程,其操作步骤如下:1. 芯片定位与放置:将芯片放置在基板上,通过定位孔和安装孔使其与基板对齐并固定。

金凸点超声热压倒装焊工艺参数优化研究

金凸点超声热压倒装焊是一种新型的焊接技术,它将超声波和热压力相结合,通过将焊接部件倒装,使得焊接过程更加稳定和高效。

本文将对金凸点超声热压倒装焊工艺参数进行优化研究。

首先,我们需要了解金凸点超声热压倒装焊的工艺流程。

该工艺流程主要包括以下几个步骤:首先,将焊接部件倒装,使得焊接面朝上;然后,将焊接部件放置在焊接夹具中;接着,通过超声波的作用,将焊接部件加热至一定温度;最后,施加一定的压力,使得焊接部件完全熔合在一起。

在进行金凸点超声热压倒装焊时,需要考虑多个工艺参数,包括超声波频率、超声波振幅、焊接时间、焊接压力等。

这些参数的选择将直接影响焊接质量和效率。

为了优化金凸点超声热压倒装焊的工艺参数,我们可以采用试验设计的方法。

首先,我们需要确定需要优化的参数范围和水平,然后通过正交试验设计,对不同参数组合进行测试,最终确定最佳的工艺参数组合。

在进行试验设计时,我们需要注意以下几点:首先,需要保证试验的

可重复性和可比性,确保测试结果的准确性;其次,需要考虑不同参

数之间的相互作用,避免出现参数之间的干扰;最后,需要根据实际

情况进行参数的调整和优化,确保最终的工艺参数组合能够满足实际

生产需求。

通过优化金凸点超声热压倒装焊的工艺参数,可以有效提高焊接质量

和效率,降低生产成本和能耗。

同时,该技术还具有广泛的应用前景,在汽车、航空航天、电子等领域都有着重要的应用价值。

总之,金凸点超声热压倒装焊是一种新型的焊接技术,通过优化工艺

参数,可以有效提高焊接质量和效率。

在实际应用中,需要根据具体

情况进行参数的调整和优化,以满足生产需求。

凸点芯片倒装焊接技术及可靠性测试目录一、倒装焊工艺的选择随着轻量化、薄型化、小型化、I/O 端数的增加以及功能多样化的发展,传统的封装技术已不能满足高密度的要求。

倒装互连技术的发展为高密度封装带来了希望。

倒装技术与传统引线键合互连技术相比具有明显的优势,主要表现在以下几个方面:(1)尺寸小、薄,重量更轻;(2)密度更高,使用倒装焊技术能增加单位面积内的I/O 数量;(3)性能提高,短的互连减小了电感、电阻以及电容,信号完整性、频率特性更好;(4)散热能力提高,倒装芯片没有塑封体,芯片背面可用散热片等进行有效的冷却,使电路的可靠性得到提高;倒装焊技术中关键工艺有四个,它们分别是UBM 制备、凸点制备、倒装焊和底部填充技术,它们直接决定着倒装产品质量的好坏。

UBM的制备多层金属膜UBM(Under Bump Metallurgy)是在芯片上的Al 焊盘与凸焊点之间的一层金属化层,目的是使芯片与基板互连工艺更容易实现、互连可靠性更高。

UBM必须与Al 焊盘及凸焊点间形成良好的欧姆接触、必须能够保证凸点或焊接材料不直接与Al 焊盘接触,以使连接材料有良好的黏附性能和机械性能,并确保优良的电性能和导热性能。

UBM通常由黏附层、扩散阻挡层和浸润层等多层金属膜组成。

UBM 在进行焊料回流或焊点退火等高温处理时,能够保证凸焊点材料不会穿透UBM而进入下面的Al 焊盘中。

铝焊盘上蒸发/溅射多层金属,粘附层Cr 、扩散层Cu、阻挡层Au凸点的制备倒装焊(Flip Chip)中的首个凸点制备技术是IBM公司的C4 工艺(Controlled Collaps Chips Connection)。

凸点由蒸发的薄膜金属制成。

随工艺技术和设备的发展,满足不同产品的需求,凸点制备工艺方法越来越多,当前比较常见的方法有1. 钉头法、2.蒸发/溅射法、3. 化学镀法、4.模板印刷法、5.电镀法、6.置球凸点法(SB2 - Jet)等。

1、钉头凸点法:在这几种方法中,钉头凸点方法是在焊盘上溅射/蒸镀上UBM后,使用金/铜丝球焊机在UBM上点上凸点,凸点会带有尾丝,所以在点完凸点后还需要去除尾丝。

该方法只适合引线数少、芯片焊盘间距相对较大、品种多且数量相对不多的芯片封装上,其具有工艺简便易行、方便灵活、可在单芯片上制作凸点、不合格芯片不需要制作凸点(其他方法制备凸点时,不合格芯片也是要制备凸点的),成本低廉,但是凸点高度一致性相对较差。

2、蒸发/ 溅射:该方法制备凸点由于其投资高、凸点制备速率慢等,只限于要求凸点材料纯度高、制备的凸点致密度高的,或者制备的凸点材料不能使用电镀、印刷工艺等时。

3、化学镀法:化学镀法可以包含焊盘的UBM处理,是采用化学的方法对芯片铝压焊点进行底层处理,然后再化学镀凸点。

特点是投资少,工艺步骤少,不需要溅射/ 蒸发、光刻、电镀等,成本低,但是化学镀的镀液成分复杂,较难掌握,凸点高度受限,镀层均匀性较差,适用于单芯片、凸点高度要求低的。

4、模板印刷法:现在采用的大部分模板印刷法如图所示,通过涂刷器和模板,将钎料膏涂刷在焊盘上。

目前应用比较多的情况是焊盘间距在200—400um间,对于小间距焊盘,由于模板印刷不能均匀分配钎料体积,应用受到一定限制,而本课题中凸点间距1000um是大大超过该方法的最低限制的,是可以使用该方法的。

同时,300um的球径也满足“模板涂刷最大颗粒直径应小于模板孔径最小值的1/3”这一普遍要求。

而且模板印制法工艺简单成本低,适合制作各种尺寸Pb-Sn 和无铅钎料凸点,可批量生产。

使用该方法的关键在于要制作模板及钎料球的均匀性,以及钎料涂膏印制厚度的一致性。

5、电镀法:该方法为国际上流行且工艺成熟的凸点制作法。

电镀凸点工艺所需的UBM 同样是采用蒸发/ 溅射,但相对UBM要厚许多倍的凸点制备则采用设备投入少、运行成本低的电镀工艺方法取代。

电镀工艺重复性、一致性好,可用于批量生产加工各种类型规格芯片及不同材料、不同高度的凸点。

凸点材料主要有焊料凸点、金凸点和铜凸点三种。

6、置球凸点法:又称为SB2-Jet(solder ball bumping jet),如图10所示,该系统为PacTech 公司研制的直接植球设备。

在放置焊料球用激脉冲光同时对焊球进行回流焊,一次性完成。

该过程首先将加工好的焊料球放在储存槽中,钎料球经毛细管释放喷出(该过程时间很短,不会影响球的形状)。

在喷出时,激光系统对球加热使之熔化,使钎料球润湿芯片焊盘并形成良好的接合。

此过程用惰性气体保护,不需焊剂。

该方法简单快捷、生产效率高、可灵活应用,但投资成本也较高。

7、转移法中又有焊膏/ 焊料转移和焊球直接转移。

焊膏印刷再转移法和焊料注入转移传送法已成熟,焊料印刷转移法是首先在载体上通过印刷的方法制作出焊料球,然后再转送到焊盘上去,参见图12,其中载体必须是与焊料不润湿的材料,并且要求图样与芯片焊盘高度一致。

焊球注入转移传送法,首先在载体上注入焊料,形成焊球,然后回流,然后再进行转移。

如果其中载体上有焊料坑,可以通过压力把焊料注入到坑中。

该方法设备投入少,生产效率高。

针对本课题的锡银铜无铅焊球,选用模板印刷比较合适,焊球球径可以通过模板的孔径和高度调控施加焊料的多少,在后续回流的过程中熔成相应球径。

(助焊剂?)焊接方法熔焊(哪种回流焊设备,整体加热Or局部?)、热压、热压超声适用于本课题的倒装焊接技术主要有熔焊、热压焊、热声焊4.1 熔焊焊料可以是基板焊盘上的、芯片凸点端上的或者是焊球来充当。

基板上的焊料可以刷焊膏再回流形成,也可以是电镀、溅射/ 蒸发获得;铜凸点、高温焊料凸点上的焊料通常是电镀上去的。

倒装凸点密度比较大的,则主要采用电镀、溅射/ 蒸发工艺方法制备;而密度小(如间距≥0.4mm)、数量少的,则用焊膏印刷然后再回流制备,或直接使用焊料球或焊盘浸焊剂然后回流制备,这样制造的性价比最优,必要时需要清洗掉残留的焊剂,方可确保底部填充质量。

真空再流焊。

助焊剂?4.2 热压焊接与熔焊工艺不同,热压焊接工序中,不仅要对芯片凸点加热,还要施加一定的压力。

该工艺要求芯片或者基板上的凸点为金凸点(可电镀、溅射/ 蒸发方法制备,或者采用钉头凸点方法制备),同时还要有一个可与凸点连接的表面(如电镀或溅射/ 蒸发的金层)。

热压焊接的温度一般在300℃左右,这样才能使材料充分软化,促进连接过程中的扩散作用,使连接可靠。

该方法的优点是工艺简单,工艺温度低,无需使用焊剂,可以实现细间距连接;缺点是热压压力较大,仅适用于刚性基底(如氧化铝或硅),基板必须保证高的平整度,热压头也要有高的平行对准精度。

为避免半导体材料受到不必要的损害,设备施加压力要有精确的梯度控制能力。

4.3 超声热压焊超声热压焊连接是将超声波应用在热压连接中,使焊接过程更加快速。

超声波的引入使连接材料迅速软化,易于实现塑性变形。

热超声的优点是可以降低连接温度,缩短加工处理的时间。

缺点是可能在硅片上形成小的凹坑,主要是由于超声震动过强造成的。

该方法主要适用于金凸点、镀金焊盘的组合。

热超声倒装连接的可靠性要受基板与芯片的热膨胀系数(TEC)失配的影响,同时焊点高度、最大焊点距离亦对可靠性有影响。

连接区的裂纹多是在从焊接连接时从高温冷却下来的过程中产生的。

由于金的熔点温度高,因此它对疲劳损伤的敏感程度远小于一般的焊料凸点的。

如果在热循环中应力没有超过凸点与焊盘之间的连接强度,那么可靠性不会存在太大问题。

下底料填充(填充什么、怎么填充)底部流动、底部不流动由于硅芯片、焊料凸点和基板等材料的热膨胀系数不匹配,如表3 所示,使用过程中很容易因热失配而造成连接失效。

下填充技术能够减少硅芯片和基板间热膨胀失配造成的影响,并能有效地缓冲机械冲击的损伤程度。

其中焊料凸点与焊盘的连接界面处承受着更容易失效的风险,通过下填充可以将芯片、凸点和基板紧紧地黏附在一起,达到重新分配整个芯片上的热膨胀系数失配和机械冲击产生的应力和应变力。

下填充提供了一个好的机械连接,大大提高了封装的可靠性,并且还能防止湿气和其他形式的沾污。

使用下填充能够大大提高倒装连接的寿命,与相同封装无填充的倒装比较其使用寿命可以提高5~20 倍。

下填充工艺有两种,底部流动填充和底部不流动填充。

底部流动填充工艺,是在毛细表面张力作用下,胶填充芯片和基板底部空隙之间,胶的流动能够使芯片和基板之间的气体尽量驱除出去,减少气泡的残留。

芯片与基板之间空隙足够大时,可选用底部流动填充工艺,如果芯片面积特别大或芯片与基板的空隙小可以选择底部不流动填充工艺,应根据不同的需要选择相应的填充工艺。

二、锡银铜钎料倒装再流焊温度曲线设定原理再流焊的原理:当PCB 进入升温区(干燥区)时,焊膏中的溶剂、气体蒸发掉,同时,焊膏中的助焊剂润湿焊盘、元器件端头和引脚,焊膏软化、塌落、覆盖了焊盘,将焊盘、元器件引脚与氧气隔离; PCB 进入保温区时,使PCB和元器件得到充分的预热,以防PCB 突然进入焊接高温区而损坏PCB 和元器件。

当PCB进入焊接区时,温度迅速上升使焊膏达到熔化状态,液态焊锡对PCB 的焊盘、元器件端头和引脚润湿、扩散、漫流或再流混合形成焊锡接点; PCB进入冷却区,使焊点凝固,此时完成了再流焊。

温度曲线设置及其依据温度曲线是保证焊接质量的关键,实时温度曲线和焊膏温度曲线的升温斜率和峰值温度应基本一致。

160℃前的升温速度控制在1℃/s—2℃/s。

如果升温斜率速度太快,一方面使元器件及PCB受热太快,易损坏元器件,易造成PCB变形。

另一方面,焊膏中的熔剂挥发速度太快,容易溅出金属成份,产生焊锡球;峰值温度一般设定在比焊膏金属熔点高30℃—40℃左右(比如本课题的Sn3.0Ag0.5Cu焊膏的熔点在217℃左右,峰值温度可设置为250℃),再流时间为30s—60s。

峰值温度低或再流时间短,会使焊接不充分,严重时会造成焊膏不熔。

峰值温度过高或再流时间长,造成金属粉末氧化,还会增加共界金属化合物的产生,使焊点发脆,影响焊点强度,甚至会损坏元器件和印制板。

而且设置温度曲线必需要有一定的依据:①不同金属含量的焊膏有不同的温度曲线,应按照焊膏加工厂提供的温度曲线进行设置(主要控制升温速率、峰值温度和再流时间)。

②根据PCB板的材料、厚度、是否多层板、尺寸大小。

③根据表面组装板搭载元器件的密度、元器件的大小以及有无BGA 、CSP等特殊元器件进行设置。

④要根据设备的具体情况,例如加热区长度、加热源材料、再流焊炉构造和热传导方式等因素进行设置。

⑤热风炉和红外炉有很大区别,红外炉主要是辐射传导,其优点是热效率高,温度陡度大,易控制温度曲线,双面焊时PCB上、下温度易控制。

其缺点是温度不均匀。

在同一块PCB 上由于器件的颜色和大小不同、其温度就不同。