窄间隙MAG焊接介绍

- 格式:pdf

- 大小:1.15 MB

- 文档页数:7

第26卷 第10期2005年10月焊接学报TRANSACTI ONS OF T HE CH I N A WELD I N G I NSTI TUTI ONVo.l26 No.10O ctober 2005新型高速旋转电弧窄间隙MAG焊接 王加友, 国宏斌, 杨 峰(江苏科技大学材料科学与工程学院,江苏镇江 212003)摘 要:研究开发了一种新型窄间隙M AG焊接系统。

在该系统中,焊丝穿过电机的空心轴后从导电嘴的偏心孔送出,电机带动导电杆和偏心导电嘴旋转,从而使焊丝端部的电弧以一定直径高速旋转,以保证窄间隙焊接接头具有足够的侧壁熔深。

焊接试验结果表明,这种旋转电弧焊接系统能在不同的旋转速度和旋转直径下稳定可靠地工作,并且明显地改善了窄间隙焊缝侧壁熔透,避免了接头底部指状熔深的出现,同时提高了焊接熔敷效率。

关键词:窄间隙焊;旋转电弧;焊缝成形;MAG焊接中图分类号:TG444 文献标识码:A 文章编号:0253-360X(2005)10-65-03王加友0 序 言窄间隙MAG焊是一种以活性气体保护的大厚板熔化极电弧焊接工艺。

通常采用I形焊接坡口,因此焊缝截面小、焊接效率高、接头性能好,已在造船、压力管道与容器,以及钢结构制造中获得越来越多的应用[1,2]。

在实际的窄间隙焊接应用中,如何保证足够的焊缝侧壁熔深,是人们不得不面对的主要问题之一。

为了解决这个问题,已经提出了几种解决方案,典型的如旋转电弧、麻花焊丝及蛇形焊丝等焊接新工艺[1,3~5]。

其中,旋转电弧焊接工艺在明显改善焊缝侧壁熔透的同时,还能提高焊丝熔化速度,因此是一种更为实用的方法。

在传统的旋转电弧焊接机构中[3],电机驱动一对齿轮,然后带动导电嘴和电弧旋转。

由于使用了齿轮传动,相应的焊炬结构较为复杂,体积和传动噪声都比较大,因此使其实用性受到了影响。

为了使焊炬做得更小、更轻,研究提出了一种不使用齿轮传动的新型高速旋转电弧焊接系统,并进行了窄间隙MAG焊接试验,以研究该系统的有效性以及旋转工艺参数对焊缝成形的影响规律。

窄间隙焊接技术的分类和原理窄间隙焊接技术按其所采取的工艺来进行分类〔5〕,可分为窄间隙埋弧焊(NG-SAW)、窄间隙熔化极气体保护焊(NG-GMAW)、窄间隙钨极氩弧焊(NG-GTAW)、窄间隙焊条电弧焊、窄间隙电渣焊、窄间隙激光焊,每种焊接方法都有各自的特点和适应范围。

1.1 窄间隙埋弧焊1.1.1 窄间隙埋弧焊简介窄间隙埋弧焊出现于上世纪80年代,很快被应用于工业生产,它的主要应用领域是低合金钢厚壁容器及其它重型焊接结构。

窄间隙埋弧焊的焊接接头具有较高的抗延迟冷裂能力,其强度性能和冲击韧性优于传统宽坡口埋弧焊接头,与传统埋弧焊相比,总效率可提高50%~80%;可节约焊丝38%~50%,焊剂56%~64.7%。

窄间隙埋弧焊已有各种单丝、双丝和多丝的成套设备出现,主要用于水平或接近水平位置的焊接,并且要求焊剂具有焊接时所需的载流量和脱渣效果,从而使焊缝具有合适的力学性能。

一般采用多层焊,由于坡口间隙窄,层间清渣困难,对焊剂的脱渣性能要求秀高,尚需发展合适的焊剂。

尽管SAW工艺具有如下优点:高的熔敷速度,低的飞溅和电弧磁偏吹,能获得焊道形状好、质量高的焊缝,设备简单等,但是由于在填充金属、焊剂和技术方面取得的最新进展,使日本、欧洲和俄罗斯等国家和地区在焊接碳钢、低合金钢和高合金钢时广泛采用NG-SAW 工艺。

NG-SAW用的焊丝直径在2~5mm之间,很少使用直径小于2mm的焊丝。

据报导,最佳焊丝尺寸为3mm。

4mm直径焊丝推荐给厚度大于140mm的钢板使用,而5mm直径焊丝则用于厚度大于670mm的钢板。

NG-SAW焊道熔敷方案的选择与许多因素有关。

单道焊仅在使用专为窄坡口内易于脱渣而开发的自脱渣焊剂时才采用。

然而,尽管使用较高的坡口填充速度,单道焊方案较之多道焊方案仍有一些不足之处。

除需要使用非标准焊剂之外,它还要求焊丝在坡口内非常准确地定位,对间隙的变化有较严格的限制。

对焊接参数,特别是电压的波动以及凝固裂纹的敏感性大,限制了这一工艺的适应性。

MAG 焊接- 原理和特点1. 原则和特性MAG 焊是一种熔化焊丝和工件之间的电弧形态的气体金属弧焊(GMAW)方法,通过加热将焊丝和工件融化焊接在一起。

焊丝根据焊机设置以一个恒定的速度自动供给。

在焊接过程中,从气体钢瓶供给保护气体保护焊接区,隔绝大气中的气体,如氮和氧。

如果这些气体接触电极、电弧或焊接金属,可能会导致熔化缺陷、孔隙率和焊接金属脆化。

二氧化碳气体保护焊是唯一的熔滴过渡过程,被称为“短路法”。

焊接薄板时,往往会出现变形、燃烧等问题。

为了防止这样的现象,需要减少热量输入。

下面说明的短路法可保持薄板最佳焊接的低穿透深度。

短路焊接中的熔滴过渡传递:焊丝末端是由于电弧加热而熔化。

这使得熔滴接触工件,造成短路,它会短暂熄灭电弧。

当短路发生时,高电流通过,直到熔池的表面张力将熔融金属熔珠从电极嘴拉下。

然后电弧重新启动一次,大约每秒重复 100 次这个过程。

MAG 焊特性:通过减少变形和燃烧的风险,使得薄板可被焊接。

?简单易学。

焊接质量不依赖于焊工的技术水平。

?熔融金属温度低,流动性小,全方位焊接均具有高操作性。

?产生的焊渣非常少,所以没有必要清除。

?由于保护气体必须保持在焊接区域周围,所以不适合在室外焊接或在强通风口处焊接。

?注意:?-M AG 焊接金属活跃气体焊接是运用的纯二氧化碳(CO2)保护气体,或包含二氧化碳(CO2)和其它气体的混合气。

它被认为是活性的,是因为CO2与熔焊焊池进行了有限的反应。

MAG 焊温度达到约2732 °F (1500 °C)。

-M IG 焊接金属惰性气体焊接是运用如 100%的氩(Ar)的保护气体。

因为氩是惰性的,它不与焊接熔池反应。

-M IG 铜焊金属接合法是在比 MAG 焊接温度低很多度的情况下,使用填充材料将工作件接合在一起,约1742 °F (950 °C)。

基本金属保持在低于会削弱 UHSS 的温度,如 1,500 MPa 钢。

窄坡口MAG焊摆动参数对焊缝成形的影响作者:罗雨张中亮周灿丰杨成功周卫来源:《河北科技大学学报》2017年第01期摘要:为了解决窄坡口侧壁熔合问题,改善焊缝成形,采用窄坡口高速摆动MAG焊枪,进行了不同摆动宽度和摆动频率的焊接试验。

通过测量焊缝宏观金相获得焊缝截面尺寸,对焊缝截面尺寸随摆动宽度、摆动频率的变化趋势进行曲线拟合,研究了高速摆动电弧窄坡口MAG焊摆动参数对焊缝成形的影响规律。

结果表明,增加摆动宽度和频率都能减小焊缝熔深,增加侧壁熔深,当焊枪摆动宽度使侧间距大于-0.5 mm、小于1 mm时会获得好的焊缝成形,摆动频率增加到5 Hz以上时,能消除焊缝指状熔深,但是当摆动频率高于9 Hz时,增加摆动频率,焊缝截面尺寸的变化不明显。

获得的这些摆动参数对焊缝成形的影响规律能够为焊接工艺参数的选择提供指导。

关键词:焊接工艺与设备;窄坡口;MAG焊枪;摆动宽度;摆动频率;焊缝成形中图分类号:TG444文献标志码:AAbstract:In order to solve the problem of narrow groove wall fusion, improving the weld formation,the welding test of different oscillation width and frequency is carried out by adopting the narrow highspeed swing MAG welding torch. On the basis of measuring the macro metallographic to determine the weld cross section size, the curve fitting of the variation trend of the weld section size with the swing width and the swing frequency is carried out. The effect of the high speed swing arc narrow groove welding MAG parameters on weld formation is studied. The results show that increasing the swing width or frequency can reduce the weld penetration and increase lateral wall penetration; when the swinging width makes side spacing greater than -05 mm and less than 1 mm, good weld forming will be gained; when the oscillation frequency increases to more than 5 Hz, weld finger penetration can be eliminated, but when it is above 9 Hz, increasing the swing frequency cannot cause obvious change of the dimension of weld. The effects of these oscillating parameters on weld formation can provide guidance for the selection of welding parameters.Keywords:welding technology and equipment; narrow groove; MAG welding torch;swing width; swing frequency; weld forming随着核电和油气管道焊接尺寸和管壁厚度的增加,缩短焊接时间和减少焊材消耗的迫切需求使得管道坡口尺寸变得更窄、更深[1]。

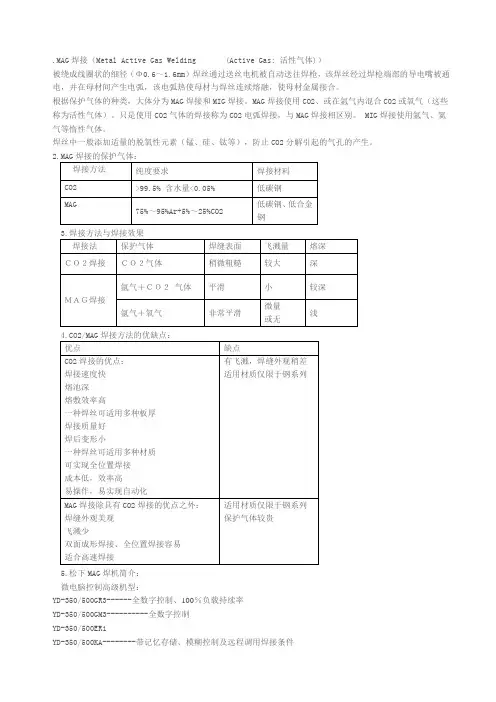

.MAG焊接(Metal Active Gas Welding (Active Gas: 活性气体))

被绕成线圈状的细径(Φ0.6~1.6mm)焊丝通过送丝电机被自动送往焊枪,该焊丝经过焊枪端部的导电嘴被通电,并在母材间产生电弧,该电弧热使母材与焊丝连续熔融,使母材金属接合。

根据保护气体的种类,大体分为MAG焊接和MIG焊接。

MAG焊接使用CO2、或在氩气内混合C02或氧气(这些称为活性气体)。

只是使用CO2气体的焊接称为CO2电弧焊接,与MAG焊接相区别。

MIG焊接使用氩气、氦气等惰性气体。

焊丝中一般添加适量的脱氧性元素(锰、硅、钛等),防止CO2分解引起的气孔的产生。

5.松下MAG焊机简介:

微电脑控制高级机型:

YD-350/500GR3------全数字控制、100%负载持续率

YD-350/500GM3----------全数字控制

YD-350/500ER1

YD-350/500KA--------带记忆存储、模糊控制及远程调用焊接条件

晶闸管控制标准普及型

YD-200/350/500KR2----------通用型及高速焊型号

YD-500CL5--------大型钢结构、造船专用型,可选配防风、气刨、手工焊装置。

YD-600KH2--------大电流高负载机型,可选配防风、气刨、手工焊装置。

YD-200/250KF-------送丝机内置的高机动机型

滑动变压器式经济机型

YD-180SL------薄板焊接用经济机型

注:

AG2配装原RF2送丝机、KR2焊枪

配装原RF2送丝机、KR2焊枪(水冷配KH枪)。

mag是什么焊接方法焊接是一种常见的金属加工方法,而MAG焊接方法是其中的一种。

MAG是金属活性气体焊接(Metal Active Gas Welding)的缩写,也被称为气体保护焊(Gas Metal Arc Welding,GMAW)。

它是一种半自动或全自动的焊接方法,广泛应用于工业生产中。

那么,MAG究竟是什么焊接方法呢?接下来,我们将从MAG焊接的原理、特点、应用和优缺点等方面进行介绍。

首先,MAG焊接是利用惰性气体或混合气体作为保护气体,通过电弧加热工件和焊丝,使其熔化并形成焊缝的焊接方法。

在MAG焊接中,常用的保护气体包括二氧化碳、氩气和氦气等,这些气体能够有效地保护熔融池,防止其受到空气中的氧化和氮化等污染,从而保证焊缝的质量。

同时,MAG焊接还需要通过焊接电源、焊枪、焊丝和保护气体等设备配合完成焊接过程。

其次,MAG焊接具有高效、生产率高、焊接质量好等特点。

相比于手工电弧焊接,MAG焊接可以实现半自动或全自动操作,大大提高了焊接效率,减少了人力成本。

同时,MAG焊接还能够焊接各种金属材料,包括碳钢、不锈钢、铝合金等,具有较好的适用性。

此外,MAG焊接还能够焊接各种位置的焊缝,具有较强的适用性和灵活性。

再次,MAG焊接在工业生产中有着广泛的应用。

它被广泛应用于汽车制造、船舶制造、桥梁建设、压力容器制造等行业。

在汽车制造中,MAG焊接可以实现车身焊接、车轮焊接等工艺,保证了汽车的质量和安全性。

在船舶制造中,MAG 焊接可以实现船体结构的焊接,保证了船舶的强度和密封性。

在桥梁建设中,MAG焊接可以实现桥梁构件的连接,保证了桥梁的稳定性和耐久性。

在压力容器制造中,MAG焊接可以实现容器壁板的焊接,保证了容器的密封性和耐压性。

最后,MAG焊接也存在一些缺点。

首先,MAG焊接需要使用气体作为保护气体,气体的成本较高,增加了焊接成本。

其次,MAG焊接对环境的要求较高,需要在相对干净的环境中进行,否则会影响焊接质量。

窄间隙GMAW(NG-GMAW)横向焊接概述1 窄间隙GMAW焊接技术1.1 窄间隙焊接1963年美国巴特尔(Battelle)研究所就提出了窄间隙焊接技术。

到1966年,窄间隙焊接(NGW, Narrow Gap Welding)这个词首次被使用,随后被大量使用在焊接文献中[1]。

窄间隙焊接是基于现有的弧焊技术,采用I型或U型小尺寸坡口,进行的多层单道或多层多道焊接[2]。

窄间隙焊接是对GMAW、GTAW、SAW、SMAW等焊接方法进行的特殊应用,基本的焊接原理、技术特性还是相同的。

与传统的焊接方法相比,窄间隙焊接有以下优势[3]:焊接材料与电能消耗减少;焊接接头的残余应力、残余变形减小;接头力学性能更好。

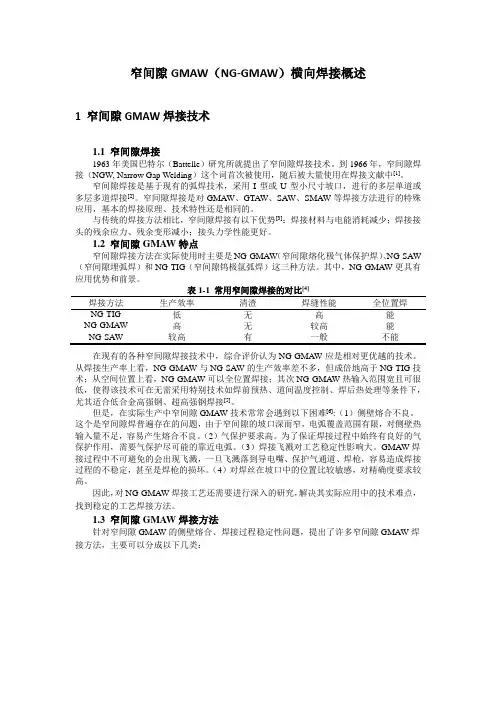

1.2 窄间隙GMAW特点窄间隙焊接方法在实际使用时主要是NG-GMAW(窄间隙熔化极气体保护焊)、NG-SAW (窄间隙埋弧焊)和NG-TIG(窄间隙钨极氩弧焊)这三种方法。

其中,NG-GMAW更具有应用优势和前景。

[4]NG-TIG 低无高能NG-GMAW 高无较高能NG-SAW 较高有一般不能在现有的各种窄间隙焊接技术中,综合评价认为NG-GMAW应是相对更优越的技术。

从焊接生产率上看,NG-GMAW与NG-SAW的生产效率差不多,但成倍地高于NG-TIG技术;从空间位置上看,NG-GMAW可以全位置焊接;其次NG-GMAW热输入范围宽且可很低,使得该技术可在无需采用特别技术如焊前预热、道间温度控制、焊后热处理等条件下,尤其适合低合金高强钢、超高强钢焊接[5]。

但是,在实际生产中窄间隙GMAW技术常常会遇到以下困难[6]:(1)侧壁熔合不良。

这个是窄间隙焊普遍存在的问题,由于窄间隙的坡口深而窄,电弧覆盖范围有限,对侧壁热输入量不足,容易产生熔合不良。

(2)气保护要求高。

为了保证焊接过程中始终有良好的气保护作用,需要气保护尽可能的靠近电弧。

(3)焊接飞溅对工艺稳定性影响大。

GMAW焊接过程中不可避免的会出现飞溅,一旦飞溅落到导电嘴、保护气通道、焊枪,容易造成焊接过程的不稳定,甚至是焊枪的损坏。

窄间隙焊接技术的分类和原理窄间隙焊接技术的分类和原理窄间隙焊接技术按其所采取的工艺来进行分类〔5〕,可分为窄间隙埋弧焊(NG-SAW)、窄间隙熔化极气体保护焊(NG-GMAW)、窄间隙钨极氩弧焊(NG-GTAW)、窄间隙焊条电弧焊、窄间隙电渣焊、窄间隙激光焊,每种焊接方法都有各自的特点和适应范围。

1.1 窄间隙埋弧焊1.1.1 窄间隙埋弧焊简介窄间隙埋弧焊出现于上世纪80年代,很快被应用于工业生产,它的主要应用领域是低合金钢厚壁容器及其它重型焊接结构。

窄间隙埋弧焊的焊接接头具有较高的抗延迟冷裂能力,其强度性能和冲击韧性优于传统宽坡口埋弧焊接头,与传统埋弧焊相比,总效率可提高50%~80%;可节约焊丝38%~50%,焊剂56%~64.7%。

窄间隙埋弧焊已有各种单丝、双丝和多丝的成套设备出现,主要用于水平或接近水平位置的焊接,并且要求焊剂具有焊接时所需的载流量和脱渣效果,从而使焊缝具有合适的力学性能。

一般采用多层焊,由于坡口间隙窄,层间清渣困难,对焊剂的脱渣性能要求秀高,尚需发展合适的焊剂。

尽管SAW工艺具有如下优点:高的熔敷速度,低的飞溅和电弧磁偏吹,能获得焊道形状好、质量高的焊缝,设备简单等,但是由于在填充金属、焊剂和技术方面取得的最新进展,使日本、欧洲和俄罗斯等国家和地区在焊接碳钢、低合金钢和高合金钢时广泛采用NG-SAW 工艺。

NG-SAW用的焊丝直径在2~5mm之间,很少使用直径小于2mm的焊丝。

据报导,最佳焊丝尺寸为3mm。

4mm直径焊丝推荐给厚度大于140mm的钢板使用,而5mm直径焊丝则用于厚度大于670mm的钢板。

NG-SAW焊道熔敷方案的选择与许多因素有关。

单道焊仅在使用专为窄坡口内易于脱渣而开发的自脱渣焊剂时才采用。

然而,尽管使用较高的坡口填充速度,单道焊方案较之多道焊方案仍有一些不足之处。

除需要使用非标准焊剂之外,它还要求焊丝在坡口内非常准确地定位,对间隙的变化有较严格的限制。

mag是什么焊接方法

首先,mag焊接方法,全称为金属惰性气体保护焊接,是一种

利用惰性气体(如氩气、氦气)对焊接区域进行保护的焊接方法。

在焊接过程中,通过将惰性气体喷射到焊接区域,形成保护气氛,

防止焊接区域与空气中的氧气和水蒸气发生反应,从而保证焊接接

头的质量。

其次,mag焊接方法具有以下特点,首先,焊接过程中无需使

用焊条,而是通过将金属线材送入焊枪,利用电弧加热金属,从而

实现焊接。

其次,焊接速度快,效率高,适用于大规模生产。

再者,焊接接头质量高,焊缝美观,熔透性好。

此外,mag焊接方法还可

以焊接多种金属,如铝、镁、铜等。

在实际应用中,mag焊接方法被广泛应用于航空航天、汽车制造、铁路交通、船舶建造等领域。

例如,在航空航天领域,由于铝

合金的轻量化特性,mag焊接方法能够有效地实现铝合金零部件的

连接,满足飞机结构轻量化的需求。

在汽车制造领域,由于mag焊

接方法的高效率和高质量,能够大幅提升汽车生产线的生产效率,

降低生产成本。

然而,虽然mag焊接方法具有诸多优点,但也存在一些缺点。

首先,焊接过程中需要使用惰性气体,增加了成本。

其次,对焊接

环境要求较高,需要保证焊接区域的通风良好,以排除有害气体。

再者,焊接工艺要求严格,操作技术要求高,需要经过专门培训。

综上所述,mag焊接方法是一种利用惰性气体保护焊接的方法,具有高效率、高质量、广泛应用等特点,但也存在一定的成本和技

术要求。

在实际应用中,可以根据具体情况选择合适的焊接方法,

以实现最佳的焊接效果。

mag焊接定义1. 什么是mag焊接?1.1 mag焊接的基本概念MAG(Metal Active Gas)焊接是一种常用的金属焊接方法,又被称为CO2焊接或气体保护焊接。

在MAG焊接过程中,通过将惰性气体(常见的是二氧化碳)和活性气体(如氧、二氧化硫等)注入焊接区域,形成保护气体,以防止焊缝被空气中的氧气侵蚀和污染。

1.2 mag焊接的原理在MAG焊接中,焊丝作为电极被带电,而工件则作为工件接地。

电弧在焊接过程中形成,产生高温,使焊丝和工件表面熔化,形成焊缝。

焊缝处的熔化金属由焊丝提供,同时由保护气体提供冷却和保护。

1.3 mag焊接的优点•MAG焊接速度快,生产效率高•焊接质量高,焊缝强度高•适用于大规模和重型焊接任务•可用于多种金属,包括钢、铝和铜等1.4 mag焊接的应用领域MAG焊接广泛应用于汽车制造、航空航天、造船、桥梁建设、石油化工等领域。

它被用于焊接车身、发动机部件、管道、钢结构等。

2. MAG焊接的设备和材料2.1 MAG焊接设备MAG焊接设备包括焊接机、电源、气瓶、调压器、送丝机等。

焊接机负责提供焊接电流,电源提供电能,气瓶贮存保护气体,调压器调整气压,送丝机将焊丝送入焊接区域。

2.2 MAG焊接材料MAG焊接材料主要包括焊丝和保护气体。

焊丝可以是钢丝、铝丝、铜丝等,而保护气体常用的是二氧化碳和氧化氮等。

3. MAG焊接的工艺参数3.1 电流和电压在MAG焊接中,电流和电压是两个关键参数。

电流的大小决定焊丝熔化的速度,而电压则影响焊缝的质量和外观。

3.2 送丝速度送丝速度控制焊丝的供给量,直接影响焊缝的宽度和填充量。

较高的送丝速度可提高焊接速度,但也可能导致焊缝质量下降。

3.3 气体流量气体流量影响了保护气体的覆盖范围和稳定性。

流量过小会导致焊缝被氧气侵蚀和污染,流量过大则会造成浪费。

3.4 电弧长度和焊枪角度电弧长度和焊枪角度对焊接质量有着重要影响。

较小的电弧长度和适当的焊枪角度可以得到较窄且均匀的焊缝,提高焊缝质量。

MAG 焊接- 原理和特点1. 原则和特性MAG 焊是一种熔化焊丝和工件之间的电弧形态的气体金属弧焊(GMAW)方法,通过加热将焊丝和工件融化焊接在一起。

焊丝根据焊机设置以一个恒定的速度自动供给。

在焊接过程中,从气体钢瓶供给保护气体保护焊接区,隔绝大气中的气体,如氮和氧。

如果这些气体接触电极、电弧或焊接金属,可能会导致熔化缺陷、孔隙率和焊接金属脆化。

二氧化碳气体保护焊是唯一的熔滴过渡过程,被称为“短路法”。

焊接薄板时,往往会出现变形、燃烧等问题。

为了防止这样的现象,需要减少热量输入。

下面说明的短路法可保持薄板最佳焊接的低穿透深度。

短路焊接中的熔滴过渡传递:焊丝末端是由于电弧加热而熔化。

这使得熔滴接触工件,造成短路,它会短暂熄灭电弧。

当短路发生时,高电流通过,直到熔池的表面张力将熔融金属熔珠从电极嘴拉下。

然后电弧重新启动一次,大约每秒重复100 次这个过程。

MAG 焊特性:通过减少变形和燃烧的风险,使得薄板可被焊接。

简单易学。

焊接质量不依赖于焊工的技术水平。

熔融金属温度低,流动性小,全方位焊接均具有高操作性。

产生的焊渣非常少,所以没有必要清除。

由于保护气体必须保持在焊接区域周围,所以不适合在室外焊接或在强通风口处焊接。

注意:-MAG 焊接金属活跃气体焊接是运用的纯二氧化碳(CO2)保护气体,或包含二氧化碳(CO2)和其它气体的混合气。

它被认为是活性的,是因为CO2与熔焊焊池进行了有限的反应。

MAG 焊温度达到约2732 °F (1500 °C)。

-MIG 焊接金属惰性气体焊接是运用如100%的氩(Ar)的保护气体。

因为氩是惰性的,它不与焊接熔池反应。

-MIG 铜焊金属接合法是在比MAG 焊接温度低很多度的情况下,使用填充材料将工作件接合在一起,约1742 °F (950 °C)。

基本金属保持在低于会削弱UHSS 的温度,如1,500 MPa 钢。

必须使用脉冲MIG 焊机、硅青铜焊丝(CuSi-A 或CuSi3)和100% 的惰性氩(Ar) 保护气体。

Internal Combustion Engine &Parts1技术背景随着焊接结构的大型化,厚板焊接结构件的应用越来越广泛。

目前,国内厚壁结构制造中遇到的大厚度板材,多采用埋弧焊、电渣焊和开X 型坡口的多层多道焊接工艺,但是前两种工艺在焊接时不可避免的采用大线能量的焊接规范,常常导致焊接接头特别是热影响区严重脆化,很大程度上降低了冲击韧性值,这对于要求高的场合是不允许的;采用多层多道焊,不仅焊接效率低,而且焊接质量也常常难以保证,容易产生夹渣等焊接缺陷。

因此,研究开发高效、高质量的大厚板焊接新技术是有必要的。

在此技术及工艺背景下,本工艺提出了一种采用高速旋转电弧的窄间隙焊接新工艺,以期解决大厚板高强钢焊接中存在的技术难题,并为推动窄间隙MAG 焊接技术在我国现代制造等行业中的推广应用打下基础。

2技术原理在大厚板窄间隙焊接过程中,如何保证坡口两侧壁熔透,得到均匀美观的焊缝成形,是亟待解决的关键问题之一。

因此,通过某种方式,使电弧在焊接坡口内作一定范围的摆动或旋转,是十分有必要的。

在总结分析相关现有技术的基础上,提出了一种使用空心轴电机驱动的高速旋转电弧窄间隙焊接新技术,其原理如图1所示。

旋转机构原理见图1(a ),主要由空心轴电机、碳刷、导电杆和偏心式导电嘴等构成。

送丝机构送出的焊丝,通过电机的空心轴和导电杆后,从偏心导电嘴送出。

碳刷与焊接电缆相接,同时在压紧弹簧的作用下,与导电杆上的法兰台面保持滑动接触,以实现电缆无缠绕下的焊接馈电。

电机直接驱动导电杆和偏心导电嘴运动,并带动焊丝端部的电弧高速旋转(如图1(b )所示)。

旋转速度可以在0~100Hz 的范围内实时调节,更换不同偏心距的导电嘴可以方便地调整旋转半径的大小,以满足不同场合下的焊接需要。

在高速旋转过程中,电弧周期性地接近焊接坡口侧壁,使得电弧热能够有效地向侧壁输送,同时焊接熔池也得到了充分的搅动,加快了液态金属的对流传热。