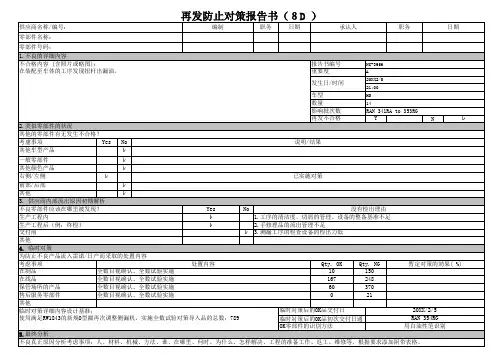

品质不良对策报告书

- 格式:doc

- 大小:39.50 KB

- 文档页数:2

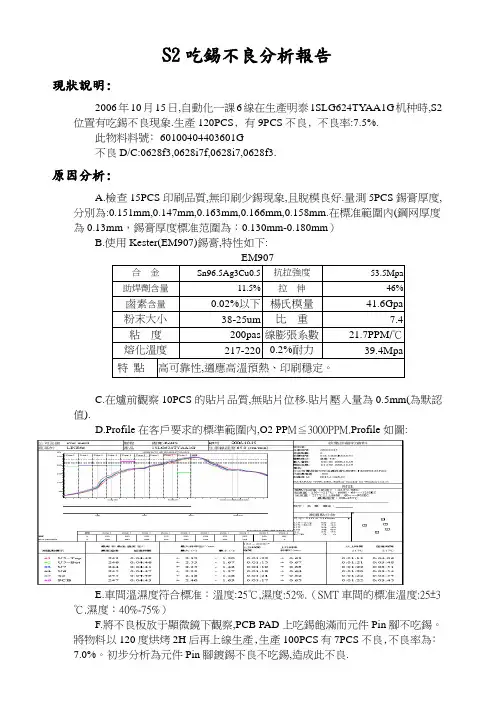

S2吃錫不良分析報告現狀說明:2006年10月15日,自動化一課6線在生產明泰1SLG624TYAA1G机种時,S2位置有吃錫不良現象.生產120PCS﹐有9PCS不良﹐不良率:7.5%.此物料料號﹕60100404403601G不良D/C:0628f3,0628i7f,0628i7,0628f3.原因分析:A.檢查15PCS印刷品質,無印刷少錫現象,且脫模良好.量測5PCS錫膏厚度,分別為:0.151mm,0.147mm,0.163mm,0.166mm,0.158mm.在標准範圍內(鋼网厚度為0.13mm,錫膏厚度標准范圍為:0.130mm-0.180mm)B.使用Kester(EM907)錫膏,特性如下:EM907合金Sn96.5Ag3Cu0.5 抗拉強度53.5Mpa助焊劑含量11.5% 拉伸46%鹵素含量0.02%以下楊氏模量41.6Gpa粉末大小38-25um 比重7.4粘度200pas 線膨張系數21.7PPM/℃熔化溫度217-220 0.2%耐力39.4Mpa特點高可靠性,適應高溫預熱、印刷穩定。

C.在爐前觀察10PCS的貼片品質,無貼片位移.貼片壓入量為0.5mm(為默認值).D.Profile在客戶要求的標準範圍內,O2 PP M≦3000PPM.Profile如圖:E.車間溫濕度符合標准:溫度:25℃,濕度:52%.(SMT車間的標准溫度:25±3℃.濕度:40%-75%)F.將不良板放于顯微鏡下觀察,PCB PAD上吃錫飽滿而元件Pin腳不吃錫。

將物料以120度烘烤2H后再上線生產﹐生產100PCS有7PCS不良﹐不良率為﹕7.0%。

初步分析為元件Pin腳鍍錫不良不吃錫,造成此不良.臨時對策:A.在上線前使用刀片將元件Pin腳上的不良鍍錫層刮掉后再上線生產﹐暫無不良。

.報告人:張怀東2006/10/16。

品质不良对策报告书(一)【引言】品质不良是制造行业中常见的问题之一,不仅会影响产品的质量和性能,还会对企业的声誉和市场竞争力造成负面影响。

因此,有必要制定一份品质不良对策报告书,以识别和解决品质不良问题,提高产品质量和客户满意度。

【概述】本文档旨在提供品质不良对策报告书的详细内容。

通过分析品质不良的原因和影响,并提出一系列对策和改进措施,以帮助企业有效应对品质不良问题,提升产品品质和企业竞争力。

【正文】1. 品质不良的原因分析a. 设计问题导致的品质不良b. 生产过程中存在的品质控制缺陷c. 材料供应链问题引发的品质不良d. 人为操作失误造成的品质不良e. 管理体系不完善导致的品质不良2. 品质不良的影响及风险评估a. 对产品质量的影响b. 对客户满意度和信任度的影响c. 对企业形象和品牌价值的影响d. 对生产成本和利润率的影响e. 对市场竞争力和市场份额的影响3. 品质不良的对策和改进措施a. 设计阶段的品质控制措施b. 生产过程中的品质管理措施c. 材料供应链的品质管理措施d. 培训和激励员工的品质控制措施e. 建立完善的品质管理体系4. 品质不良对策的实施和监控a. 制定品质控制计划和时间表b. 分配责任并建立监控机制c. 持续监测和分析品质指标d. 及时纠正品质不良问题e. 定期评估和改进品质管理措施5. 品质不良对策的效果评估和持续改进a. 评估品质不良对策的成效b. 收集客户反馈和意见c. 定期回顾和改进品质管理体系d. 培养品质意识和质量文化e. 持续追求卓越品质的目标【总结】品质不良对策报告书的编写和执行对企业的发展至关重要。

通过深入分析品质不良的原因和影响,并采取一系列对策和改进措施,企业可以有效解决品质不良问题,提升产品质量和客户满意度,提高市场竞争力。

然而,对策的执行和持续改进同样重要,只有不断完善品质管理体系,才能保持持续改进的动力和竞争优势。

引言概述:正文内容:1.问题描述1.1不良现象分析1.1.1不良现象的具体描述和发生情况1.1.2不良现象的原因分析1.1.3不良现象对企业生产和品质的影响1.2不良问题分类1.2.1内部不良和外部不良的定义和区别1.2.2不良问题的严重程度评估1.2.3不良问题的分类统计和趋势分析2.解决方案2.1基础措施2.1.1设立质量管理体系2.1.2设定质量控制标准和指标2.1.3加强从原材料到成品的全过程质量控制2.2问题解决措施2.2.1制定问题解决方案的具体目标和步骤2.2.2进行问题根本原因分析和改进措施制定2.2.3引入先进的质量管理方法和技术2.3预防措施2.3.1设立质量预防体系2.3.2对可能出现的不良问题进行预防性控制2.3.3加强供应商管理和原材料筛选3.执行计划3.1制定详细的时间计划和任务分配3.2确定执行计划的关键节点和里程碑3.3实施执行计划的跟踪和监控4.效果评估4.1设定评估指标和方法4.2收集和分析数据,进行效果评估4.3对评估结果进行总结和反馈,制定持续改进计划5.经验总结和启示5.1从整个不良对策报告书编写过程中的经验教训5.2对企业质量管理的启示和建议总结:本文详细阐述了不良对策报告书模板1的各个部分的内容和要点。

通过对问题的描述、解决方案的提供、执行计划的制定和效果评估的实施,可以帮助企业及时发现和解决不良问题,并逐步提升产品质量和服务水平。

同时,本文也提供了一些经验总结和启示,可以帮助企业在编写不良对策报告书时注意一些关键因素和细节,以提高报告书的质量和实效。

希望本文能为读者提供有价值的参考和指导,使其能够更加有效地使用不良对策报告书模板1,为企业的发展和进步做出贡献。

引言概述不良对策报告书是指针对某一不良现象或问题,通过分析原因、制定解决方案并实施的文件。

本文将通过对不良对策报告书的模板进行分析,从引言概述、正文内容、结论总结等方面进行详细阐述。

正文内容大点1:背景分析1.1问题陈述:1.2影响分析:1.3市场背景分析:1.4目标群体分析:1.5不良现象的原因分析:大点2:解决方案2.1解决方案一:小点1:小点2:小点3:2.2解决方案二:小点1:小点2:小点3:2.3解决方案三:小点1:小点2:小点3:2.4解决方案四:小点1:小点2:小点3:2.5解决方案五:小点1:小点2:小点3:大点3:实施计划3.1时间安排:3.2资源配置:3.3风险评估:3.4进度控制:3.5绩效评价:大点4:预算和投资回报4.1预算编制:4.2资金投入计划:4.3预计投资回报:大点5:效果评估5.1目标达成情况评估:5.2解决方案有效性评估:5.3用户反馈评估:5.4市场反应评估:5.5经济效益评估:结论总结本文通过对不良对策报告书模板的详细分析,从背景分析、解决方案、实施计划、预算和投资回报以及效果评估等五个大点进行了论述。

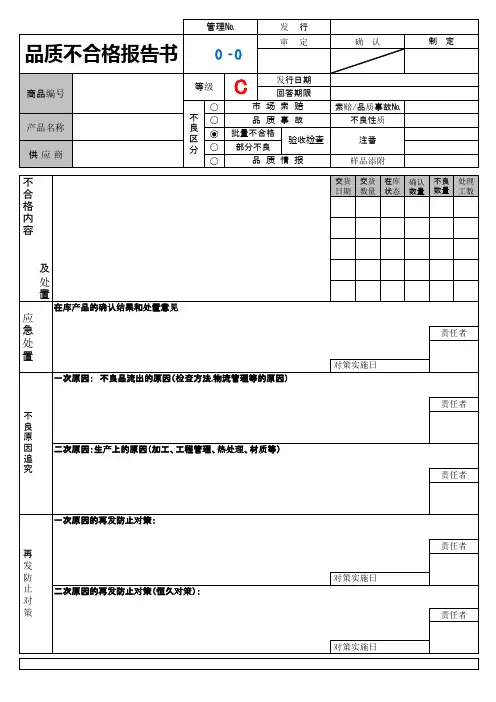

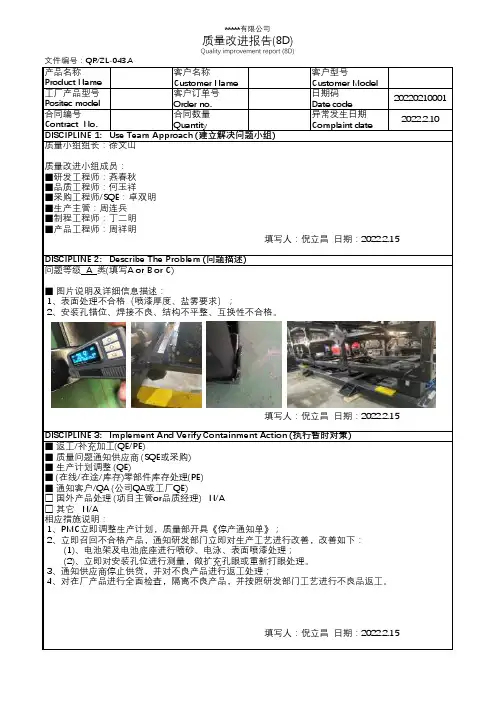

客户名称Customer Name 客户型号Customer Model 客户订单号Order no.日期码Date code 合同数量Quantity异常发生日期Complaint date*****有限公司质量改进报告(8D)Quality improvement report (8D)文件编号:QR/ZL-043.A产品名称Product Name 工厂产品型号Positec model 合同编号Contract No.202202100012022.2.10DISCIPLINE 1: Use Team Approach (建立解决问题小组)质量小组组长:徐文山质量改进小组成员:■研发工程师:燕春秋■品质工程师:何玉祥■采购工程师/SQE:卓双明■生产主管:周连兵■制程工程师:丁二明■产品工程师:周祥明填写人:倪立昌 日期:2022.2.15DISCIPLINE 2: Describe The Problem (问题描述)DISCIPLINE 3: Implement And Verify Containment Action (执行暂时对策)■ 返工/补充加工(QE/PE)■ 质量问题通知供应商 (SQE或采购)■ 生产计划调整 (QE)■ (在线/在途/库存)零部件库存处理(PE)■ 通知客户/QA (公司QA或工厂QE)□ 国外产品处理 (项目主管or品质经理) N/A □ 其它 N/A 相应措施说明:1、PMC立即调整生产计划,质量部开具《停产通知单》;2、立即召回不合格产品,通知研发部门立即对生产工艺进行改善,改善如下: (1)、电池架及电池底座进行喷砂、电泳、表面喷漆处理; (2)、立即对安装孔位进行测量,做扩充孔眼或重新打眼处理。

3、通知供应商停止供货,并对不良产品进行返工处理;4、对在厂产品进行全面检查,隔离不良产品,并按照研发部门工艺进行不良品返工。

填写人:倪立昌 日期:2022.2.15问题等级 A 类(填写A or B or C)■ 图片说明及详细信息描述:1、表面处理不合格(喷漆厚度、盐雾要求);2、安装孔错位、焊接不良、结构不平整、互换性不合格。

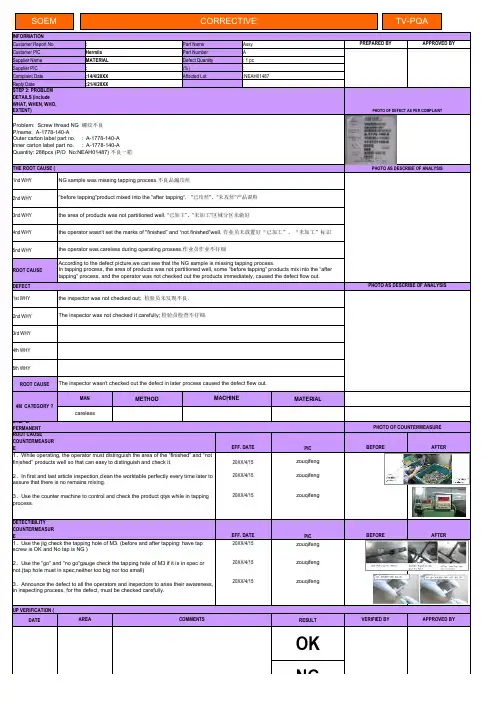

STEP 1: GENERAL INFORMATION Customer Report No :Part Name : Pre Case Assy Customer PIC : Ms Hermila Part Number : A-1778-140-A Supplier Name : NEW MATERIAL Defect Quantity : 1 pc Supplier PIC :Defect Ratio (%):Complaint Date :14/4/20XX Affected Lot:NEAH01487Reply Date:21/4/20XXSTEP 2: PROBLEM DETAILS (include WHAT, WHEN, WHO,EXTENT)STEP 3: DESCRIBE THE ROOT CAUSE (1nd WHY 2nd WHY 3nd WHY 4nd WHY 5nd WHYROOT CAUSE STEP 4: WHY DEFECT 1st WHY 2nd WHY 3rd WHY 4th WHY 5th WHY ROOT CAUSEMETHODMATERIALSTEP 6:PERMANENT ROOT CAUSECOUNTERMEASUR EPIC zouqifeng zouqifengzouqifengDETECTIBILITY COUNTERMEASUR EPIC zouqifeng zouqifeng zouqifengSTEP 7: FOLLOW UP VERIFICATION (DATERESULTPREPARED BYAPPROVED BYPHOTO OF DEFECT AS PER COMPLAINTPHOTO AS DESCRIBE OF ANALYSISNG sample was missing tapping process.不良品漏攻丝"before tapping"product mixed into the "after tapping". "已攻丝"、"未攻丝"产品混料the area of products was not partitioned well. “已加工”、“未加工”区域分区未做好the operator wasn't set the marks of "finished” and “not finished”well. 作业员未放置好“已加工”、“未加工”标识the operator was careless during operating prosess.作业员作业不仔细According to the defect picture,we can see that the NG sample is missing tapping process.In tapping process, the area of products was not partitioned well, some “before tapping” products mix into the “after tapping” process, and the operator was not checked out the products immediately, caused the defect flow out.PHOTO AS DESCRIBE OF ANALYSISthe inspector was not checked out; 检验员未发现不良.The inspector was not checked it carefully; 检验员检查不仔细.The inspector wasn't checked out the defect in later process caused the defect flew out.MANMACHINEcarelessPHOTO OF COUNTERMEASUREEFF. DATE BEFORE AFTER20XX/4/1520XX/4/1520XX/4/15EFF. DATE BEFORE AFTER20XX/4/1520XX/4/1520XX/4/15AREACOMMENTSVERIFIED BYAPPROVED BY4M CATEGORY ?OK NGProblem: Screw thread NG 螺纹不良P/name: A-1778-140-AOuter carton label part no. : A-1778-140-A Inner carton label part no. : A-1778-140-AQuantity: 288pcs (P/O No:NEAH01487) 不良一箱1、While operating, the operator must distinguish the area of the “finished” and “not finished” products well so that can easy to distinguish and check it.2、In first and last article inspection,clean the worktable perfectly every time later to assure that there is no remains mixing.3、Use the counter machine to control and check the product qtys while in tapping process.1、Use the jig check the tapping hole of M3. (before and after tapping: have tap screw is OK and No tap is NG )2、Use the "go" and "no go"gauge check the tapping hole of M3 if it is in spec or not.(tap hole must in spec,neither too big nor too small)3、Announce the defect to all the operators and inspectors to arise their awareness,in inspecting process, for the defect, must be checked -PQASOEMCORRECTIVE。

焊接不良改进报告

焊接不良改善报告

一、鱼骨图分析

一、综上鱼骨图分析,产线焊接不良主要原因如下:

1.作业随意性大,无责任心和质量意识;作业不作自检。

2.对焊锡工艺无接受标准:

3.焊锡作业员未经培训就直接上岗,是否可以胜任本岗位工作也监督与考核;

4.焊接工序没有对所使用的电铬铁、焊接温度进行明确(目前所用的均为普通电铬铁;温度没法控制)

5.作业员没有及时清理铬铁上锡渣;焊接造成连锡。

二、改善对策:

1.生产管理人员对作业进行教育培训;提高员工责任心和质量意识;加强对员工的培训与监控,而不是有问题只是对员工说一声:“做好一点”,要让员工养成自检互检的习惯。

2.由研发部拟订焊接工艺接受标准;与图片的形成明示可接受、不可接受,并对作业员进行培训,让作业掌握标准;

3.研发部对生产线作业员进行焊锡作业培训;让员工熟练掌握焊

锡技能;以后新招进的焊锡作业员上岗必须经过培训方可上岗;由品质部IPQC负责监控;

4.①目前所用的均为普通电铬铁;建议公司对生产所用的电铬铁统一更换成恒温铬铁;

②研发部制定作业指导书时需明确该工位所使用的电铬铁规格及温度控制要求;

③品质部申购铬铁温度测试仪,对焊锡工位铬铁温度进行管控;

5.①生产管理人员需对焊接作业进行培训和指导;让员工养成电铬铁有残留锡渣时须及时清理;并成焊接进行自检;

②IPQC加强对焊锡工位巡检力度;每个焊接工作需抽检5-10PCS 检查焊接效果;

拟定:审核:。

品质改善报告书范本三份品质改善报告书 1为了提升公司的品质,我司内部进行改善,将从人力、设备、材料、工艺、工作环境方面进行改善,使其达到贵司的品质标准要求。

我司前段时间所出现的问题点做如下不良原因分析及改善对策:1、CPU反向:主要原因:SMT多功能机在贴装CPU时,作业员对托盘内放置的IC方向未仔细确认,检查,炉前QC疏忽检验,流至成品区。

改善对策:后续作业员对所有方向的托盘物料,上机前全检方向是否一致,写好上料记录,并经品管确认方可上线贴片,炉前QC对贴片OK的PCBA按品质标准进行检验,IPQC加大巡检力度,对换料后的第一片板进行首件确认,跟踪全制程的品质,发现异常即时反馈ME部门,分析问题发生的原因及实施有效的改正方案,让问题点第一时间解决;2、电容错件:主要原因:维修员维修补料使用散料造成,维修作业时未按【散料使用规范】作业,没有对散料进行测试和经品管确认,私自将物料补上。

改善对策:使用散料生产线自测OK标示好后,送检品管确认OK后,方可使用,参照BOM表把原件焊接到PCB上的相应位置,做好散料使用记录,外观OK的PCBA,送检品管确认,全检并做好维修标识出货,以便后续追溯;3、元件少锡,假焊:主要原因:我司目前采用半自动印刷机印制电路板,印刷员锡膏添加不及时,没有及时检查锡膏量,印刷少锡,导致炉后焊接少锡。

改善对策:印刷操作员严格按照【锡膏添加作业规范】对锡膏进行添加,2小时1次,手动印刷机操作员需视使用量进行添加,对印刷作业完成的线路板,根据印刷品质标准,自检确认OK 后,方可投入贴片,炉前QC对所贴装好的PCB板进行全检,有异常及时反馈;4、PCBA板面有锡珠主要原因:锡珠,锡渣为后焊作业时产生。

改善对策:后续增加一工位对锡渣、锡珠进行专拣,同时,对我司目前使用的焊接材料纯度进行检测,如不符合贵司焊接品质要求,我司重新选择焊接材料供应商,评估供货质量,选择高纯度的焊接材料,合理科学的配置助焊剂,对波峰焊的运行速度、焊接温度进行调整,手工焊接加强对焊接人员的焊接技能培训,使其熟练的掌握焊接技能,达到好的焊接品质。

0.不具合情報(現象・件数・内容など)1.事実の把握(現品の確認結果・要因分析・生産品の品質状況)--1.現品確認結果※良品や図面と比較して何が悪いのかを明記する3.ロット追跡と変化点調査※対象範囲とその前後の4M変化点調査1.批次追溯年6月18日年6月2日台依客户OCD 反馈的现品票信息,该异常品对应批次的工程生△产日期及数量如下:※品質保証責任者(社内責任の場合は部署の長)コメント台殿 2.4M 变化点调查殿不具合詳細説明(発見状況・事象・写真等):年月日 2.工程の説明※工程のフローと、発生・流出対象工程を明確化する4.要因分析※決め事と実際の事実により問題点を抽出する1、通过对比通常品与异常品的成分分析,虽然两者的成分检测结果都满足SPHC原材料的标准要求,但同时也发现两者的发生工程C含量有明显的差异対策書の処置 □ 来社報告 □ 対策書のみ □受領 □再提出□ その他( 月 日)标准要求: ≤0.12記 事2、进一步对热处理生产履历记录表进行调查,发现2020-1-6对象批次的制品硬度实测值偏低,通常品一般硬度在HRB35以上,而异常批次对应制品的硬度为RHB24/27不具合コード流出工程综上分析,推断本回异常可能是在热处理过程中因制品加热及総数台NG数台保温时间过长而导致的偶发性的脱碳不良;进而推断如下原因:①制品在热处理框内因卡住而滞留在框内进行了二次或多次的热处理加工,从而导致其脱碳不良;②制品因锻造异常而进行返热处理,且同时与第一回热处理的制品混为进行。

2.原因の究明(再現テスト・発生のメカニズム・直接原因・なぜなぜ分析)3.適切な対策(対策内容)5.水平展開(類似部品・類似工程への展開)1.再現テスト※原因の判定をする 3.不具合発生/原因 1.発生対策(担当)(期限)有無(水平展開の概要、「無」の場合は展開しない理由を明記)相关类似品之FC制品,均无需经过热处理加工2.発生のメカニズム 4.不具合流出原因参见附件:热处理炉操作及热处理作业手顺书 6.効果予測(※実績は対策フォローにて報告)教育训练签到及考核表 2.流出対策原因コード03020199 4.源流へのフィードバック(標準・仕組み・ルールへの反映内容)歯止め発工程FMEA 6/2012345コントロールプラン6/20生作業標準類2/25流設備/治具/12345記録類6/20出教育記録2/25Q-2131-424.4.24改訂△80.008方法1.硬度实测值<55HRB2.锻造工程无该项目的检查内容C 含量通常品异常品0.042冷锻冲床SPHC 8.0 敝司于2020年2月13日和14日分别采 用普通退火炉以及真空退火炉,在 相同的热处理条件下进行热处理, 结果如下:→硬度测量值、切削后外观、表 面处理后外观等均无异常发现 由此推断:本回异常无法再现, 属于偶发性异常制品在热处理过程中加热及保温时 间过长导致偶发性的脱碳不良参见附件:分析报告(通常品) 分析报告(异常品)1、因该异常现象需要切削后才能发现,广州二宫工 程内无法检出;2、异常发生前,客户OCD及敝司双方均对该异常现象 的检查和判定基准不明确,且经成分分析和晶粒 度分析与通常品无明显差异,所以将该异常误判为OK品,从而导致该异常品流出至最终客户处。

品质不良对策报告书(二)引言:本次报告书旨在针对品质不良问题进行分析和提出对策,以提高产品质量和客户满意度。

本报告将从以下五个大点入手,分别为:产品设计优化、供应链管理改进、制造过程控制强化、质量培训提升和客户反馈系统建立。

通过这些措施的实施,我们旨在解决当前的品质不良问题,并确保公司产品的连续改进和客户满意度的提升。

正文:大点一:产品设计优化在产品设计方面,我们将采取以下措施来优化产品的设计质量:1. 进行市场调研,了解客户的需求和反馈,以便设计出更符合市场需求的产品。

2. 加强产品设计团队的沟通和协作,以确保设计出符合质量标准的产品。

3. 引入先进的设计工具和软件,提高产品设计的精度和效率。

4. 加强产品原材料的选择和检测,确保产品材质符合质量标准。

大点二:供应链管理改进为了解决因供应链问题导致的品质不良,我们将采取以下措施来改进供应链管理:1. 与供应商建立长期合作伙伴关系,确保供应商持续提供符合质量标准的原材料。

2. 引入供应链管理系统,加强对供应商的监控和评估,确保供应商的质量管理体系符合标准。

3. 提供培训和支持给供应商,帮助他们提升质量管理和生产能力。

4. 实施供应链追溯体系,确保产品原材料的可追溯性,以便及时排查和解决供应链问题。

大点三:制造过程控制强化为了提高制造过程的控制能力,我们将采取以下措施:1. 建立完善的制造工艺流程和控制指标,确保每个环节都符合质量标准。

2. 引入自动化设备和检测工具,提高制造过程的精度和稳定性。

3. 加强对操作人员的培训和管理,确保操作规程的执行和制造质量的控制。

4. 实施质量管理体系,建立质量指标和评估体系,监控制造过程中的品质问题。

大点四:质量培训提升为了提升员工的质量意识和技能,我们将采取以下措施:1. 设立专门的质量培训计划,培养员工的质量意识和技能。

2. 加强对操作人员的培训,确保他们熟练掌握操作规程和质量控制要求。

3. 定期组织质量培训活动,分享最佳实践和解决方案,促进团队之间的学习和合作。