直线度-形位公差之一

- 格式:doc

- 大小:151.50 KB

- 文档页数:11

直线度形位公差标注直线度是形位公差中的一项重要指标,它描述了零件表面直线性的要求。

直线度公差是制造企业对产品质量的要求之一,对于确保零件的功能和性能起着至关重要的作用。

直线度公差是指零件表面直线与参考轴线之间的最大允许偏离量。

直线度公差可分为总直线度和局部直线度两种。

总直线度是指整个零件表面直线与参考轴线之间的最大偏离量;局部直线度是指零件表面某一段直线与参考轴线之间的最大偏离量。

直线度公差的标注通常采用一条横线和两个数字,横线表示直线度公差,数字表示公差值。

横线的长度表示直线度公差的范围,数字表示该范围内允许的最大偏离量。

例如,标注为0.05的直线度公差,表示直线与参考轴线之间的最大偏离量为0.05mm。

直线度公差的标注应符合国际标准ISO 1101的要求。

ISO 1101规定了直线度公差的标注方法和允许的最大偏离量。

在标注直线度公差时,应注意正确选择公差等级和公差值,以确保零件的质量符合设计要求。

直线度公差的控制是通过加工过程中的各种技术手段来实现的。

在机械加工中,可以通过选择合适的加工工艺、采用精密的加工设备和工具,以及控制加工参数等方式来控制直线度公差。

在测量过程中,可以使用精密的测量设备,如高精度测量仪器和三坐标测量机,来检测直线度公差是否满足要求。

直线度公差的控制对于改善零件的装配性能和使用寿命具有重要意义。

如果直线度公差过大,会导致零件装配时的间隙过大,影响零件的配合精度;如果直线度公差过小,会增加零件加工和测量的难度,增加生产成本。

因此,在制造过程中,需要根据具体的产品要求和使用环境,合理选择直线度公差的标注和控制方法。

直线度是形位公差中的重要指标,它描述了零件表面直线性的要求。

直线度公差的标注和控制对于确保零件的质量和性能起着至关重要的作用。

制造企业应根据具体的产品要求和使用环境,合理选择直线度公差的标注和控制方法,以提高产品质量和竞争力。

同时,对于使用者来说,了解直线度公差的标注和控制方法,可以更好地评估和选择零件,确保零件的功能和性能达到要求。

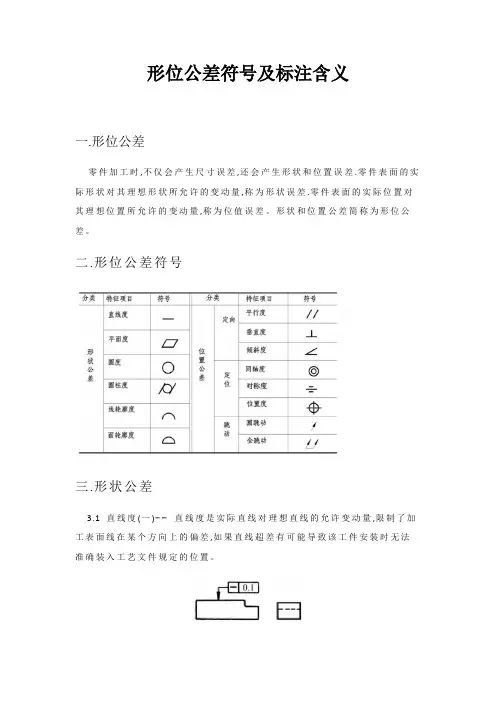

形位公差符号及标注含义一.形位公差零件加工时,不仅会产生尺寸误差,还会产生形状和位置误差.零件表面的实际形状对其理想形状所允许的变动量,称为形状误差.零件表面的实际位置对其理想位置所允许的变动量,称为位值误差。

形状和位置公差简称为形位公差。

二.形位公差符号三.形状公差3.1 直线度(一)▬▬直线度是实际直线对理想直线的允许变动量,限制了加工表面线在某个方向上的偏差,如果直线超差有可能导致该工件安装时无法准确装入工艺文件规定的位置。

●标注含义:被表面投影后为一接近直线的”波浪线”(如下图),该”波浪线”的变化范围应该在距离为公差值t(t=0.1)的平行线之间。

3.2 平面度平面度表示面的平整程度,指测量平面具有的宏观凹凸高度相对理想平面的偏差,一般来讲,有平面度要求的就不必有直线度要求了,因为平面度包括了面上各个方向的直线度。

●标注含义: 被测加工表面必须位于距离为公差值t(t=0.01)的两平行面内,如下区域。

3.3 圆度(○) ▬▬是指工件横截面接近理论圆的程度,工件加工后的投影圆应该在圆度要求的公差范围之内。

●标注含义:被测圆柱面的任意截面的圆周必须位于半径为公差值t(t=0.025)的两同心圆之内,如右图区域。

3.4 圆柱度()▬▬是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度,素线直线度,轴线直线度等。

圆柱度是圆柱体各项形状误差的综合指标。

标注含义:被测圆柱面必须位于半径为公差t(t=0.1)的两同轴圆柱面之间,如图。

●圆柱度和圆度的区别:圆柱度是相对于整个圆柱面而言的,圆度是相对于圆柱截面的单个圆而言的,圆柱度包括圆度,控制好了圆柱度也就保证圆度,但反过来不行。

●圆柱度和圆度的作用:柴油机的结构中有多处规定了圆柱度和圆度,如发动机的活塞环,控制好活塞环的圆度可保证其密封性,而活塞环的圆柱度则对于缸套中上下运动的顺畅性至关重要。

四位置公差4.1 平行度()▬▬,指两平面或两直线平行的程度,即其中一平(边)相对于另一平面(边)平行的误差最大允许值。

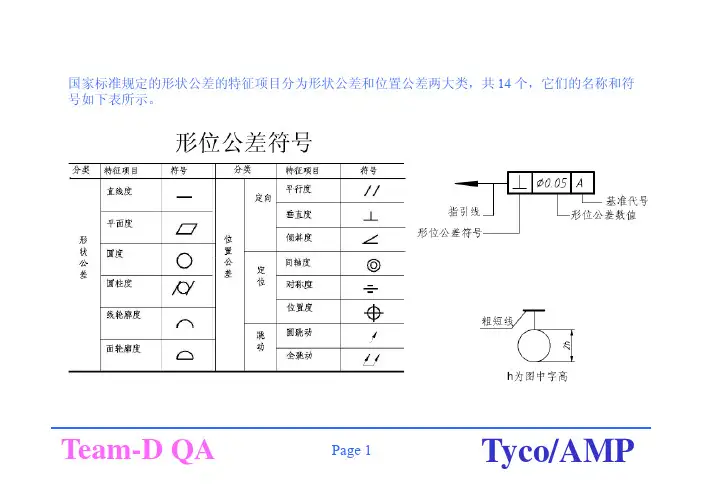

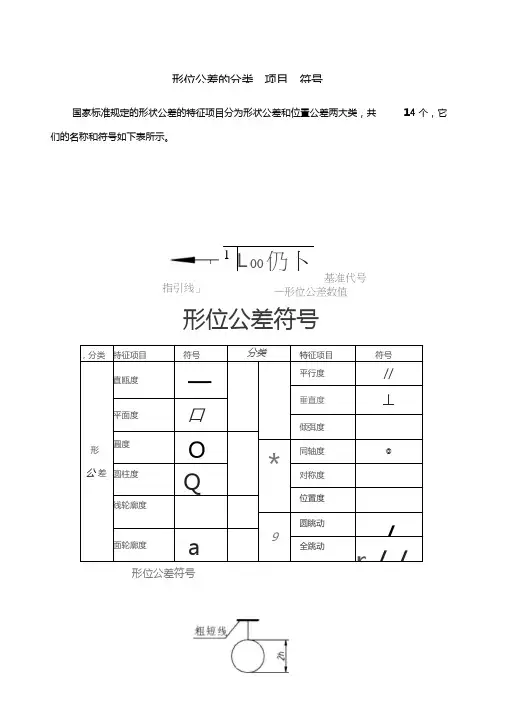

Tyco/AMPTeam-D QA Page 1国家标准规定的形状公差的特征项目分为形状公差和位置公差两大类,共14 个,它们的名称和符号如下表所示。

Tyco/AMPTeam-D QA Page 2形位公差的定义直线度-所有点都在一条直线上的情况,公差由两条平行线形成的区域来指定平面度-表面上所有的点都在一个平面上,公差由两个平行平面形成的区域来表示。

圆度-表面上所有点都在圆周上。

公差由两个同心圆限制的区域来指定。

圆柱度-旋转表面上的所有点都与公共轴等距。

圆柱公差制定了两个同心圆柱所形成的公差区域,此旋转表面必须在此区域中。

轮廓度-控制不规则的表面、线条、弧形或普通位面的定义公差方式。

轮廓可适用于单个线条元件或者零件的整个表面。

轮廓公差指定了沿着实际轮廓的唯一边界。

倾斜度-表面与轴处于指定角度的情况(与数据平面或轴的角度不是90度)。

公差区域是由两个平行平面定义的,这两个平行平面与数据平面或轴成指定的基本角度。

垂直度-表面或轴与数据平面或轴成直角的情况。

垂直公差指定了下列情况之一:由垂直于数据平面或轴的两个平面定义的区域,或者由垂直与数据轴的两个平行平面所定义的区域。

平行度-表面与轴上所有点与数据平面或轴等距的情况。

平行度公差指定了下列情况之一:平行于数据平面或轴的两个平面或线定义的区域,或者其轴平行于数据轴的圆柱公差区域。

同轴度-旋转表面的所有交叉可组合元素的轴,是数据特征的公共轴。

同心度公差指定了其轴与数据轴一致的圆柱公差区域。

位置度-位置度公差定义了允许其中中心轴或者中心平面偏离真正(理论上正确)位置的区域。

基本尺寸建立了从数据特征和相互关联的特征之间的真正位置。

位置误差是,特征与其正确位置间,总的可允许的位置偏移量。

对于孔和外部直径这样的圆柱特征来说,位置度公差通常是特征轴必须在其中的公差区域的直径。

对于不是圆的特征(如槽和短小的突出物)来说,位置度公差是特征的中心平面必须在其中的公差区域的总宽度。

形状公差与位置公差1、一个合格的零件,其尺寸是由尺寸公差来保证的,除此以外,零件表面的形状和表面之间的相对位置的准确程度、在机器中各零件之间的相对位置的准确程度,也要有技术要求保证,这就是形状公差和位置公差。

2、形状公差:表示零件的实际形状对理想形状的允许变动量,例如:某一圆柱尺寸是由尺寸公差来保证的,即Ф12h6 。

但如果对圆柱有形状要求,就要标注形状公差的代号,如: 0.02,这个符号表示:圆柱的表面在垂直与轴线的任一正截面上该圆必须位于半径为公差值0.02mm的两个同心圆之间。

3、位置公差:表示零件的实际位置对理想位置的允许变动量。

4、形位公差—直线度1:在给定的平面内,公差带是距离为公差值t 的两平行直线之间的区域。

5、形位公差—直线度2:在给定的方向上,当给定一个方向时,公差带的距离为公差t的两平面之间的区域,当给定互相垂直的两个方向时,公差带是正截面尺寸为公差值t1 t2 的四棱柱。

6、平面度:公差带是距离为公差值t 的两平行平面之间的区域。

7、圆度:公差带是在同一正截面上半径为公差值t 的两同心圆之间的区域。

8、圆柱度:公差带是半径为公差值t 的两同轴圆柱之间的区域。

9、线轮廓度:10、平行度:在给定的方向上,当给定一个方向时,公差带是距离为公差t ,且平行与基准平面的两平行平面之间的区域。

11、垂直度1:在给定的方向上,当给定一个方向时,公差带是距离为公差t 且垂直与基准平面的两平行平面之间的区域。

垂直度2 :在任意方向上,公差带是直径为公差值t,且垂直与基准平面的圆柱面内的区域。

13 、倾斜度:在给定的方向上,公差带是距离为公差t ,且与基准平面成理论正确角度的两平行平面之间的区域。

14、同轴度:公差带是直径为公差值t,且与基准轴线同轴的圆柱面内的区域。

15、对称度:公差带是直径为公差值t,且相对于基准中心面对称配置的两平行平面之间的区域。

16、位置度:17、圆跳动:。

直线度、平面度、圆度、圆柱度...这些形位公差你都了如指掌?作为机加工老司机,你阅图无数,加工无数。

当我们说到“形位公差”,它是既理论又实际的专业知识,你对它有多了解呢?在生产中,如果我们对图纸标注的形位公差理解错误,就会使加工分析、加工结果与要求偏离,甚至带来严重后果。

今天,就让我们一起来系统了解14项形位公差。

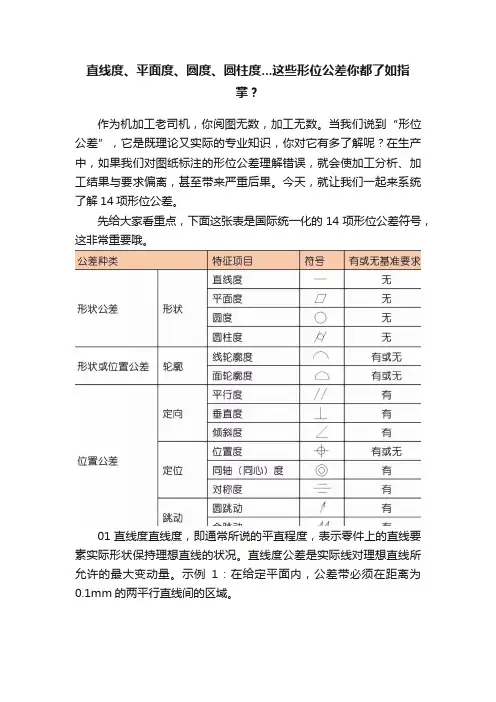

先给大家看重点,下面这张表是国际统一化的14项形位公差符号,这非常重要哦。

01 直线度直线度,即通常所说的平直程度,表示零件上的直线要素实际形状保持理想直线的状况。

直线度公差是实际线对理想直线所允许的最大变动量。

示例1:在给定平面内,公差带必须在距离为0.1mm的两平行直线间的区域。

02 平面度平面度,即通常所说的平整程度,表示零件的平面要素实际形状,保持理想平面的状况。

平面度公差是实际表面对理想平面所允许的最大变动量。

示例:公差带是位于距离0.08mm的两个平行平面之间的区域。

03 圆度圆度,即通常所说的圆整程度,表示零件上圆的要素实际形状与其中心保持等距的状况。

圆度公差是在同一截面上,实际圆对理想圆所允许的最大变动量。

示例:公差带必须在同一正截面上,半径差为公差值0.03mm的两个同心圆之间的区域。

04 圆柱度圆柱度是表示零件上圆柱面外形轮廓上的各点,对其轴线保持等距状况。

圆柱度公差是实际圆柱面对理想圆柱面所允许的最大变动量。

示例:公差带是半径差为公差值0.1mm的两个同轴圆柱面之间的区域。

05 线轮廓度线轮廓度是表示在零件的给定平面上,任意形状的曲线,保持其理想形状的状况。

线轮廓度公差是指非圆曲线的实际轮廓线的允许变动量。

06 面轮廓度面轮廓度是表示零件上的任意形状的曲面,保持其理想形状的状况。

面轮廓度公差是指非圆曲面的实际轮廓线,对理想轮廓面的允许变动量。

示例:公差带是由包络一系列直径为0.02mm的球的两条包络线之间,诸球的中心理论上应位于理论正确几何形状的面上。

07 平行度平行度,即通常所说的保持平行的程度,表示零件上被测实际要素相对于基准保持等距离的状况。

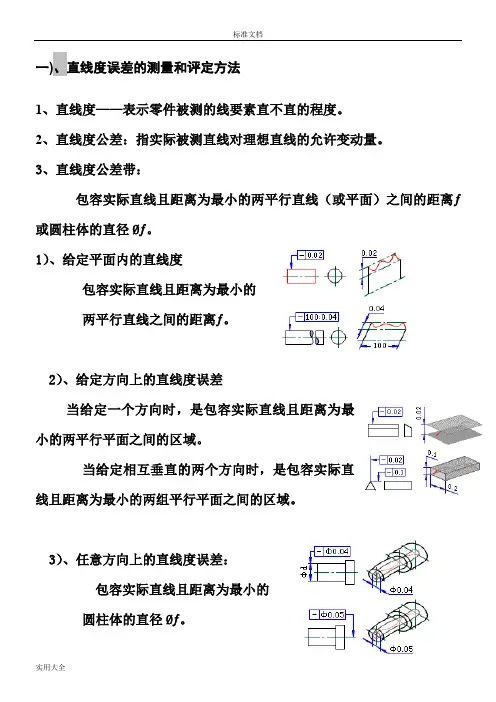

一)、直线度误差的测量和评定方法1、直线度——表示零件被测的线要素直不直的程度。

2、直线度公差:指实际被测直线对理想直线的允许变动量。

3、直线度公差带:包容实际直线且距离为最小的两平行直线(或平面)之间的距离ƒ或圆柱体的直径؃。

1)、给定平面内的直线度包容实际直线且距离为最小的两平行直线之间的距离ƒ。

2)、给定方向上的直线度误差当给定一个方向时,是包容实际直线且距离为最小的两平行平面之间的区域。

当给定相互垂直的两个方向时,是包容实际直线且距离为最小的两组平行平面之间的区域。

3)、任意方向上的直线度误差:包容实际直线且距离为最小的圆柱体的直径؃。

4、直线度误差的检测方法按照测量原理、测量器具及测量基准等可将直线度误差的检测方法分为四类:直接方法、间接方法、组合方法和量规检验法。

1)、直接方法:此类方法一般是首先确定一条测量基线,然后通过测量得到实际被测直线上的各点相对测量基线的偏差,再按规定进行数据处理得到直线度值。

(素线的测量)(1)、光隙法:将被测实际素线与其理想直线相比较来测量给定平面内直线度误差的测量方法。

是将刀口尺置于被测实际线上并使与被测线紧密接触,转动刀口尺使它的位置符合最小条件,然后观察刀口尺与被测线之间的最大光隙,此最大光隙即为直线度误差。

当光隙较大时,可用量块和塞尺测量其值,光隙较小时,可通过与标准光隙比较,估读出光隙量大小。

该方法适合于磨削或研磨加工的小平面及短园柱(锥)面的直线度误差的测量。

标准光隙:标准光隙由1级量块、0级刀口尺和1级平面平晶组成。

光隙尺寸的大小借助于光线通过狭缝时呈现的不同颜色来鉴别。

光隙 >2.5um时,光线呈白光:间隙在 1.25—1.17um时,呈红光:间隙约为0.8um时,呈蓝光;间隙<0.5um时,则不透光。

(2)、打表测量法、拉线基准法(测微法):用指示表测量零件表面直线度,是一种与理想直线比较,测量给定平面内直线度误差的方法。

形位公差的分类、项目、符号国家标准规定的形状公差的特征项目分为形状公差和位置公差两大类,共14个,它们的名称和符号如下表所示。

形位公差符号,分类特征项目符号分类特征项目符号形公差直瓯度—平行度//垂直度丄平面度口倾弭度圓度O *同轴度◎圆柱度Q对称度位置度线轮廓度9圆眺动/面轮廓度a全跳动r / /形位公差符号1」L00仍卜指引线」基准代号—形位公差数值h为图中字高形位公差的定义直线度-所有点都在一条直线上的情况,公差由两条平行线形成的区域来指定平面度-表面上所有的点都在一个平面上,公差由两个平行平面形成的区域来表示圆度-表面上所有点都在圆周上。

公差由两个同心圆限制的区域来指定。

圆柱度-旋转表面上的所有点都与公共轴等距。

圆柱公差制定了两个同心圆柱所形成的公差区域,此旋转表面必须在此区域中。

轮廓度-控制不规则的表面、线条、弧形或普通位面的定义公差方式。

轮廓可适用于单个线条元件或者零件的整个表面。

轮廓公差指定了沿着实际轮廓的唯一边界。

倾斜度-表面与轴处于指疋角度的情况(与数据平面或轴的角度不是90度)。

公差区域是由两个平行平面定义的,这两个平行平面与数据平面或轴成指定的基本角度。

垂直度-表面或轴与数据平面或轴成直角的情况。

垂直公差指定了下列情况之一:由垂直于数据平面或轴的两个平面定义的区域,或者由垂直与数据轴的两个平行平面所定义的区域。

平行度-表面与轴上所有点与数据平面或轴等距的情况。

平行度公差指定了下列情况之一: 平行于数据平面或轴的两个平面或线定义的区域,或者其轴平行于数据轴的圆柱公差区域。

同轴度- 旋转表面的所有交叉可组合元素的轴,是数据特征的公共轴。

同心度公差指定了其轴与数据轴一致的圆柱公差区域。

位置度- 位置度公差定义了允许其中中心轴或者中心平面偏离真正(理论上正确)位置的区域。

基本尺寸建立了从数据特征和相互关联的特征之间的真正位置。

位置误差是,特征与其正确位置间,总的可允许的位置偏移量。

形位公差符号及标注含义一、形位公差零件加工时,不仅会产生尺寸误差,还会产生形状和位置误差。

零件表面的实际形状对其理想形状所允许的变动量,称为形状误差。

零件表面的实际位置对其理想位置所允许的变动量,称为位置误差。

形状和位置公差简称形位公差。

二、形位公差符号三形状公差3.1 直线度(-)——直线度公差是实际直线对理想直线的允许变动量,限制了加工面或线在某个方向上的偏差,如果直线度超差有可能导致该工件安装时无法准确装入工艺文件规定的位置。

标注含义:被测表面投影后为一接近直线的“波浪线”(如下图),该“波浪线”的变化范围应该在距离为公差值t(t=0.1)的两平行直线之间。

3.2 平面度——平面度表示面的平整程度,指测量平面具有的宏观凹凸高度相对理想平面的偏差,一般来讲,有平面度要求的就不必有直线度要求了,因为平面度包括了面上各个方向的直线度。

标注含义:被测加工表面必须位于距离为公差值t(t=0.01)的两平行平面内,如下图区域。

3.3 圆度(○)——是指工件横截面接近理论圆的程度,工件加工后的投影圆应在圆度要求的公差范围之内。

标注含义:被测圆柱面的任意截面的圆周必须位于半径差为公差值t (t=0.025)的两同心圆之内,如右图区域。

3.4圆柱度()——是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。

圆柱度是圆柱体各项形状误差的综合指标。

标注含义:被测圆柱面必须位于半径差为公差值t(t=0.1)的两同轴圆柱面之间,如图。

●圆柱度和圆度的区别:圆柱度是相对于整个圆柱面而言的,圆度是相对于圆柱面截面的单个圆而言的,圆柱度包括圆度,控制好了圆柱度也就能保证圆度,但反过来不行。

●圆柱度和圆度的作用:柴油机的结构中有多处规定了圆柱度和圆度,如发动机的活塞环,控制好活塞环的圆度可保证其密封性,而活塞的圆柱度则对于其在缸套中上下运动的顺畅性至关重要。

一)、直线度误差的测量和评定方法

1、直线度——表示零件被测的线要素直不直的程度。

2、直线度公差:指实际被测直线对理想直线的允许变动量。

3、直线度公差带:

包容实际直线且距离为最小的两平行直线(或平面)之间的距离ƒ或圆柱体的直径؃。

1)、给定平面内的直线度

包容实际直线且距离为最小的

两平行直线之间的距离ƒ。

2)、给定方向上的直线度误差

当给定一个方向时,是包容实际直线且距离为最

小的两平行平面之间的区域。

当给定相互垂直的两个方向时,是包容实际直

线且距离为最小的两组平行平面之间的区域。

3)、任意方向上的直线度误差:

包容实际直线且距离为最小的

圆柱体的直径؃。

4、直线度误差的检测方法

按照测量原理、测量器具及测量基准等可将直线度误差的检测方法分为四类:直接方法、间接方法、组合方法和量规检验法。

1)、直接方法:此类方法一般是首先确定一条测量基线,然后通过测量得到实际被测直线上的各点相对测量基线的偏差,再按规

定进行数据处理得到直线度值。

(素线的测量)

(1)、光隙法:将被测实际素线与其理想直线相比较来测量给定平面内直线度误差的测量方法。

是将刀口尺置于被测实际线上并使与被测线紧密

接触,转动刀口尺使它的位置符合最小条件,然后

观察刀口尺与被测线之间的最大光隙,此最大光隙

即为直线度误差。

当光隙较大时,可用量块和塞尺测量其值,光隙较小时,可通过与标准光隙比较,估读出光

隙量大小。

该方法适合于磨削或研磨加工的小平面及短园柱(锥)面的直线度误差的测量。

标准光隙:标准光隙由1级量块、0级刀口尺

和1级平面平晶组成。

光隙尺寸的大小借助于光线通过狭缝时呈现的不同颜色来鉴别。

光隙 >2.5um时,光线呈白光:间隙在 1.25—1.17um时,呈红

光:间隙约为0.8um 时,呈蓝光;间隙<0.5um 时,则不透光。

(2)、打表测量法、拉线基准法(测微法):

用指示表测量零件表面直线度,是一种与理想直线比较,测量给

定平面内直线度误差的方法。

(素线的测量)

在被测素线的全长范围内测量,同时记录读数,根据记录的数

据。

用计算法按最小条件计算出该条素线的直线度误差。

按上述方法测量若干条素线,取其中最大的误差值做为该被测零件的直线度误差。

标准20页。

2)间接方法:

水平仪法、自准直仪法、(节距法):用小角度测量仪器,如水平

仪、自准直仪、合像水平仪等测量直线度,它是将被测直线分成若干小段(节距)测出每段的相对值,经数据处理得出直线度误差,适用于测量较长零件的直线度,如机床导轨纵向直线度误差的测量。

(素线的测量,需进行数据处理)

3)组合测量法:用两顶尖支撑测量圆柱轴线的任意方向的直线度误差。

(轴线的测量)

将被测零件安装在平行于平台的两顶尖之间, 沿铅垂轴截面的两条素线测量,同时记录两指示 表在各测点读数Ma 、Mb ,取各对应测量点读数 差的一半之中最大差值,即max min

2

f

∆-∆=

)。

4)量规检验法:

当按最大实体要求给出轴线的直线度公差时,其最大实体实效边界可用功能量规来控制,检验孔时用综合塞规,检验轴时用综合环规。

2、直线度误差的评定方法

按国家标准规定,直线度误差的评定方法有:

体现“最小条件”的最小包容区域法、最小二乘法和两端点连线法。

1)最小包容区域法评定时,

A、在给定的平面内,

有两条直线包容被测的实际直

线,形成三点接触,构成“高——低

——高”“低——高——低”的高低相

间的形式,则两平行直线间的区域即

为最小包容区域。

还可以采用两端点

连线法评定。

B、在给定一个方向,

在垂直于给定方向上作两个平行平面,包容实际直线,使两平行平面与实际直线至少有高低相间的三点接触。

C、在任意方向,

由圆柱面来包容实际直线时成3点、4点或5点接触。

3点接触时,3

点在同一轴截面,如图1、3两点沿轴

线方向的投影重合在一起,即1、3两

点在同一条素线上,且2点在1、3两

点之间,此时,包容实际线的圆柱面

区域为最小区域。

5、直线度误差的数据处理

图解法、旋转法、列表计算法

1)图解法

步骤:

⑴建立坐标系

以横坐标X轴代表各测点的被测长度,纵坐标Y轴代表各测点的累计

⑵描点

按读数值在坐标系上描点。

⑶做出误差折线

依次连接各坐标点

⑷在图上确定直线度误差

两端点连线法:连接误差折线的首位两点,以此直线作为评定基准线,取折线上各点对两端点连线纵坐标距离的最大正值和最大负值的绝对值之和为被测长度的直线度误差值。

最小区域法:将整个误差折线露在最外围的那些点连接成封闭多边形,从中找出具有最大纵坐标距离即为符合最小条件准则的直线度误差值。

例如、在检验平板上用千分表测量一导轨的直线度误差,指示表的读数为:0,-1,+2,+3,+4,+2,-2,0 m。

则按最小条件求的直线度误差是多少?

解:

按最小条件得直线度误差f=5.6um

2)旋转法

最小区域法步骤:⑴写成测量读数

⑵求出读数累计值

⑶计算坐标旋转量

⑷写出旋转后各测点值

⑸计算旋转后各测点累计值

⑹计算直线度误差

两端点连线法步骤⑴写成测量读数

⑵求出读数累计值

⑶计算各点旋转量

⑷写出旋转后各测点值

⑸计算旋转后各测点

⑹计算直线度误差

例:用0.02mm/m的水平仪测量2M长的导轨,板桥跨距L=250mm,共排8板,读数依次为:0、+5、+5.5、-1、+1、-1、-0.5、+7,试通过数据处理计算导轨的直线度

例如:用自准直仪测量某导轨的直线度,测得的各点读数依次为-20、+10、-30、-30、+30、+10、-30、-20(um)试分别按最小包容区域法、两端点连线法和最小二乘法评定其直线度误差值

解:

按最小包容区域法评定,直线度误差为f=50um

按两端点连线法评定,直线度误差为f=60 um

按最小二乘法评定,求得最小二乘直线的截距为-7,斜率为-8,直线度误

差为f=h max-h min,

第4点对最小二乘线的距离hmax=Z4-(-7-8*X4)=-70-(-7-8*4)=-31um 第6点对最小二乘线的距离hmIN=Z6-(-7-8*X6)=-30-(-7-8*6)=+25um 按最小二乘法评定直线度误差值为

f=h max-h min,=-31-(+25)=56um

3)列表计算法

将各读数值以数学运算的方法,求出各点到两端点连线得纵坐标距离或两包容线间的距离,得到直线度误差值。

各测点到两端点连线的误差值按下式计算:

11n n

i i i i i i f a a n ===-∑∑ 式中n 为跨距

取个测点误差值中的最大正值和最大负值的绝对值之和,即为被测长度的直线度误差值。

注意:

1)采用水平仪、自准直仪等角度测量仪器测量直线度时,应对原始数据进行累加后,才能做误差曲线图。

2)如所有测量结果均为相对于同一测量基准的坐标值,则无须进行累加,既可作误差曲线图。

3)理想直线可做许多条,应尽量找出符合最小条件的理想直线。

4)符合最小包容区域的判断量取包容区域宽度时,应按坐标方向不变的原则量取,即沿Y 向量取。

5) 轴线的测量结果:取指示表的最大与最小读数差;

素线的测量结果:经过数据处理得到。