基于Profibus-DP的智能变频器设计

- 格式:pdf

- 大小:326.37 KB

- 文档页数:3

基于PROFIBUS-DP的西门子变频器控制系统摘要:介绍了现场总线变频器控制系统的构成和特点,在汽车总装生产线线上组建基于PROFIBUS-DP的变频器控制系统,分析了可编程序控制器与变频器之间的通讯协议,并详细说明了变频器PROFIBUS-DP控制系统的参数设置及编程方法。

关键词:汽车总装生产线PROFIBUS-DP总线PLC 变频器控制汽车制造厂发动机总装生产线,由于其发动机安装要求精密、工位比较长,且各工位之间配合密切,每道工序又需连贯性高,这样的工况使得生产线控制提出了更高的要求。

现场总线控制系统集合了计算机技术、信息技术、控制技术、具有造价低廉、布线简单、控制精度与可靠性高、协议开放等优点,已成为工业现场控制系统的主流。

同时变频器厂商开发的产品对各种现场总线的支持程度也越来越高,对变频器的应用有单台调速系统向多台变频器群控系统发展。

青年莲花汽车有限公司的总装生产线的变频器控制系统满足了生产的要求,减少了成本,调试与维修也很方便。

1 变频器控制系统与PROFIBUS-DP简介变频器控制系统通常由可编程序控制器(PLC)、人机界面、变频器、传感器及现场总线等组成。

一些著名的变频器生产厂商多开发了自已的现场总线,在实际应用中,控制系统一般由许多不同厂商设备互连构成,所以用户都应用比较通用的现场总线,如:PROFIBUS-DP、DeviceNet、CCLink、ModBus等总线。

一般的变频器大多支持各种现场总线,可以用主站向变频器从站发送起、停,多段速调速、频率设定、故障复位、修改参数等各种命令,主站从变频器读取电流,实际运行频率、参数内容、故障代码等相关信息,极大地方便了现场用户的需要。

但要连接到各种现场总线变频器必须带有合适的与之相匹配的通讯适配卡,如三菱的FR-A7ND连接到DeviceNet,FR-A7NP连接到PROFIBUS-DP等。

西门子变频器通讯卡6SE6400-1PB00-0AA0连接到PROFIBUS-DP等等。

[摘要]:文章详细介绍了ACS800系列变频器在PROFIBUS-DP现场总线控制系统中的参数设置,数据格式和控制方法。

[关键词]:PROFIBUS 现场总线ACS系列变频器用PROFIBUS-DP现场总线控制ACS800系列变频器的方法曲冬辉北京迪安帝科贸有限公司,现场总线,低压变频器,纺织机械摘要:文章详细介绍了ACS800系列变频器在PROFIBUS-DP现场总线控制系统中的参数设置,数据格式和控制方法。

关键词:PROFIBUS 现场总线ACS系列变频器引言现场总线技术已成为世界自动化技术的热点,近年来在我国纺机自动化中已受到关注并开始推广应用。

PROFIBUS-DP是现场总线PROFIBUS中广泛应用的一种协议、主要用于现场级的主从通信,实现现场级控制系统与分布式I/O及其他现场级设备之间的通信(它有极好的抗电磁干扰性能)。

近年来我国纺机自动化中也已逐步应用了PROFIBUS-DP现场总线。

ABB公司的ACS系列变频器由于其优异的性能,在纺机新产品中得到大量应用。

本文以ACS800系列变频器为例,详细介绍用PROFIBUS-DP现场总线系统控制ACS800系列变频器的方法,希望对广大工程技术人员有所帮助。

一.PROFIBUS-DP现场总线控制器(如PLC或DCS系统)的设置:第一步:安装ABB变频器GSD文件ABB_0812.GSD;第二步:在系统PROFIBUS-DP硬件配置的中添加从站ABB Drives RPBA-01 站号为2(或其它地址号),插入PPO Type Module为4;第三步:在2号从站的参数设置中,将Operation Mode改为Vendor Specific(即ABB传动协议);第四步:其它为默认配置;第五步:将配置下载到主站中。

通过以上几步的设置,主站对从站2的输出区(OUTPUT)的数据结构为:Output的第一个字是用于ABB传动通信协议的控制字CW;Output的第二个字是变频器的给定值REF1;Output的第三个字是变频器的给定值REF2;Output的第四个字是变频器的给定值REF3(由ACS800变频器参数90.01决定);Output的第五个字是变频器的给定值REF4(由ACS800参数90.02决定);Output的第六个字是变频器的给定值REF5(由ACS800参数90.03决定)。

基于PROFIBUS-DP的变频器网络控制磁悬浮列车牵引控制系统的主要特点是:基于直线同步电机运动原理,在考虑效率和功率需求下,采用定子区段方式的长定子一直线磁场电动机的大规模、复杂、高实时性分布分散式的电力拖动控制系统.为避免列车在通常两段定子段转换过程中出现推力损失的干扰问题,设置两根平行于列车轨道的定子绕组结构,应用区段转换方法可以解决LI].在实际的磁悬浮列车运行控制系统下,搭建基于PROFIBUS—DP现场总线网络的变频器远程控制系统,实现网络中主站与从站的数据交换及整个系统监控,对于研究和模拟基于牵引供电系统电力投切逻辑顺序,以及长定子换流方法的磁悬浮列车的牵引控制有重要意义.1 模拟控制系统的PR0FIBUS—DP网络结构具有变频器的PROFIBUS-DP总线控制特点PROFIBU DP是一种针对较复杂设备的数字与模拟信号量传递的高速字节等级的设备总线通信系统,一般以在RS485网络中的主站与从站之间周期数据交换形式运行.这种所分配的主站轮寻网络中对应的从站是确定性总线的访问技术。

其特点是:主站与从站之间的数据交换都是由主站设备发起的,从站无总线访问权,且各从站具有相同的优先级.PROFIBUS—DP在多变频器系统中的应用有很大的优越性:1)各个对象可在不同的应用场合下,采用多种传输介质,以一条传输介质即可实现所有设备对象的互联;2)采用数字信号技术,降低信号干扰,还可实现检错功能,从而极大地提高信号传输的可靠性和精度;3)变频器智能性和可靠性的提高,使其现场处理数据的功能增强,简化了设备之间的数据交换.这类现场总线的分散性和变频器本身智能性的统一,使得整个控制系统的可靠性得到加强;4)变频器控制算法的实现由主站控制器实现,针对不同的应用,仅需重新设计控制软件,提高了系统的灵活性;5)开放型网络使得不同的变频器产品可挂接在同一网络中,共同实现控制。

模拟系统网络控制结构磁悬浮列车系统主要由下列子系统构成:1)运行控制子系统,其完成列车安全监控,列车给定信息的生成和实际信息的收集,并生成相应的运行控制命令发布给牵引控制子系统;2)牵引控制子系统,其接收运行控制子系统所发布的信息和命令,来完成基于直线同步电机为基本控制对象的控制任务,并根据当前运行状态控制长定子的换流控制等;3)联系各子系统,功能、设备的通信子系统.磁悬浮列车系统是一类结构分散,功能分层的网络系统.为模拟长定子换流过程,将分成3层功能:上位机监控、现场控制器及现场各执行设备,它们通过两层网络来联系.工业以太网SIMATIC 控制系统通过CP343—1及上位PC机通过网络接口卡(NIC)连接到工业以太网中.上位机(安全计算机、监控计算机)应用SIEMENS提供的以太网软件SOFTNET所提供的函数,嵌入Windows应用程序中完成与SIMA TIC系统实现数据交换,以完成上位机的监视和安全控制功能.PROFIBUS—DP现场总线网络PROFBUS—DP是本系统主干网络,网络拓扑结构为线性总线型.系统采用CPU315—2DP作为PROFIBUS一DP网络中现场主控制器,同时在主槽中通过背板连接数字I/O显示系统本身的网络通信、程序控制运行状态.系统远程I/O从站采用ET200M 分布式I/O系统,通过此I/O系统模拟电力开关站投切逻辑关系和远程监控[2].系统控制对象采用了CT公司具有PROFIBUS—DP 网络接口的UD73可选模块的变频器.同时,此模块具有RS485/232串行通信接口和针对变频驱动器软件控制的操作系统,相应的驱动器编程语言DPL,可实现变频器局部自我控制.为实现各个软件层(PRCIFIBUS-DP中主站的STEP 7控制程序,CT变频器组局部控制DPL程序)中程序运行的变量值、状态的可视化及便于进行相应程序调试,将主站通过MPI接口与程序监控机,变频器通过UD73提供的串口与变频器监控机.PROFIBUS—DP 网络中通信与监控的实现根据系统的硬件及通信要求,由STEP 7软件进行硬件和网络组态.根据硬件组态分配的从站PROFIBUs_DP地址和中央插槽I/O地址实现控制与通信.模拟系统各I/o定义根据系统要求的功能和组态过程中定义的I/O地址,对两类I/O功能定义做如下简述:1)ET200M 构成的分散型I/O 系统完成变频I/O控制.主要的I/O 功能:禁止运行、正常运行准备、启动、恢复上一时刻的速度值、恢复初始速度、加速、减速等输入控制;运行故障、运行准备(悬浮准备好)、正常运行、网络设备状态、电力供应状态等输出控制与监视.其中对于多点同时有信号情况下,在软件中根据模拟系统要求实现各控制输入优先级.2)中央插槽中的I/O 监视端口定义:控制器自身状态(可实现控制功能否);以太网运行正常;PROFIBUS—DP运行正常等输出监视.主站与变频器数据交换变频器可选模块UD73提供用于实现网络控制的数据通道,表1对于它们的数据通道及映射参数含义进行了描述.通过设定UD73模块中的参数#20.05(设置变频器的PROFIBUS-DP地址参数)为组态中所分配的地址,实现与主站连接.由于应用MOVE指令来访问I/O或过程镜像输入输出表时仅能一次读出不多于4个字节的连续数据,为保证通信数据的连续性(这种连续性实现数据作为一个整体连续发送而不被中断,以防止由于中断而带来控制上的可能严重后果),通常主站与从站进行数据交换过程中以连续的8个字节进行其间的数据交换.这样就需要应用SFC14(DPRD—DAT)和SFC15(DPWR—DAT)来完成,下面为实际应用程序中应用这两个系统功能的实例.//...CALL “DPRD—DAT” //主站读取变频器8个字节(4个字)LADDR :=W #1#11O //从变频器读取数据的输入区域所组态的起始地址;RET_V AL:=MW20 //如果在函数运行过程中发生错误,返回故障代码;RECORD :=P#M 30.0 BYTE 8 //所读取的用户数据的目的区域.要与在STEP 7中所选择的模块组态的数据长度相同.仅容许BYTE数据类型//...CALL “DPWR_DAT” //主站发送8个字节给变频器(4个字)LADDR :=W #16#1OO //要被写入数据的模块的输出地址中所组态的起始地址;RECORD :=P#M 6O.O BYTE 8 //与”DPRD_DA T”对应的参数含义相同,不过RET_V AL:=MW22 //在这里RECORD声明为“INPUT”;//...在表中看到,循环数据通道中IN Word3未用,如果在变频器参数#2O.04映射为=1,这样读入的数据是没意义的,应予以屏蔽.主站与远程I/O数据交换PROFIBUS-DP网络是将一般的“分散型外围设备”看成主站所处的中央插槽中的I /O模块.但实际位于中央插槽的I/O模块与远程I/O在STEP 7软件系统中的数据类型是不同的,不过对于其访问方法是一致的,即都可以应用STEP 7中的MOVE指令完成数据交换的.实际应用程序中读取远程I/O实例://...L “ET200M_IN” //远程I/O输入符号变量对应PIW0,在变量表中定义T MW 140 //通过MOVE将远程I/O输入装在至内部中间继电器Mw14O;//...系统监控功能的实现STEP 7提供了大量的系统监控功能组织块.针对本系统应用情况,采用了诸如OB86(分布式I/O系统中子网,机架或站出现故障),OB87(通信故障),OB122(I/O 访问错误),OBI21(程序错误)等组织块[6].由于这些组织块中的局部变量提供了所有其所处理故障的错误类型、代码,中断优先级及中断调用时间等信息.那么在应用中,采用了为每类故障定义的数据结构块(DB)来记录这些故障信息,比如故障类型,代码和故障时间等,在主应用程序中以一定的时间周期扫描这些DB,以完成整个系统运行的监控.同时,正是调用了这些组织块使得系统在某些故障下仍可保证系统控制程序的运行,从而保证了整个系统的安全与稳定.基于PROFIBUS—DP的变频器控制在模拟控制系统的应用算法描述长定子换流技术描述了相关定子绕组基于当前列车运行状态在时间上逻辑顺序操作的方法,其过程可作为多电机在时间上的协调控制问题.对于长定子绕组换流技术的研究,可通过多电机协调控制系统来模拟.不同的运行情况,要求不同的牵引力,从而导致不同的换流方法.其对应的相关联的定子绕组数量、控制设备数量及控制复杂度等都将不同.现有的换流方法主要有:两步法(列车站内牵引);三步法(列车高速运行牵引)等.以两步法为对象,将模拟磁悬浮列车一侧相邻两个长定子绕组的控制方法.两步法过程如下:当列车处于当前定子段某位置时,开始降低此定子段电流(必须保证列车进入下一定子段时电流为零).当电流为零时,切断开关,断开此定子段与电源电气连接,并将下一定子段与电源连接,完成切换.整个过程中保证推力损失为最小.控制初步实现通过对基于PROFIBUS—DP的多电机控制系统的分析,采用了所形成的网络层次结构来模拟磁悬浮列车的换流过程,其控制结构如图2.将两台电机作为两步法中的相邻定子段,它们的速度和作为转换过程中推力变化的一种数量描述.以时间中断组织块OB35(时间基准为100 ms)作为控制软件周期查询和更新状态的时间基准.设计计数器Counter1作为主站从远程I/O取得控制状态信息和向变频器输出控制的时间周期,计数器Counter2作为非更新期间的网络中各设备状态监视的时间周期.设计基于PROFIBUS—DP的网络控制流程图如图3.结语文中描述了基于PROFIBUS-DP现场总线的远程变频控制系统,叙述了系统的硬件、软件,实现了主站与各类从站的通信任务和系统监控任务,完成了磁悬浮列车运动控制模拟系统的基本功能:列车运行过程的各类状态及长定子换流方法的模拟.讨论了基于PROFIBUS—DP现场总线的多变频器调速系统的可靠性,智能性及灵活性等特点,为复杂的多电机协调控制问题的解决提供了参考.。

PLC控制系统采用PROFIBUS-DP技术实现变频器通讯控制的应用摘要:本文简要介绍了施耐德PLC控制系统,采用PROFIBUS-DP方式实现与西门子MM440变频器通讯控制的应用,并例举了施耐德PLC控制器通讯控制程序实例,PTQ通讯模板配置实例,及西门子MM440变频器通讯参数设置实例。

关键词:PROFIBUS-DP通讯技术 PTQ通讯模块 MM440变频器通讯参数设置引言自动控制系统中,采用4个施耐德140CPU65150型PLC控制站,实现了配料混合系统、烧结冷却系统及其辅助系统、成品整粒系统及其运输、原燃料接受和循环加水等系统生产的全自动化控制。

在烧结机、环冷机和配料皮带秤等重要调速控制设备中,采用了先进的PROFIBUS-DP数字通讯控制技术和西门子MM440变频器,实现了高精度数字调速控制。

1 PROFIBUS-DP通讯技术简介PROFIBUS以ISO7498为基础,以OSI(open system interconnection)作为参考模型,定义了物理传输特性、总线存取协议和应用功能。

其传输速率为9.6kbps-12Mbps,最大传输距离在12Mbps时为100m,在1.5Mbps时为400m,可用中继器延长至10km。

PROFIBUS-DP是专门为自动控制系统和设备分散的I/O之间进行的通讯而设计的。

直接数据链路映像(DDLM)提供的用户接口,使得对数据链路层的存取变的简单方便,传输可使用RS- 485传输技术。

2 PROFIBUS-DP通讯硬件配置2.1施耐德PLC控制站配置在施耐德PLC控制站硬件配置中,利用施耐德unity pro XL4.0编程组态软件,对PLC控制站中电源模块、CPU模块、以太网通讯模块、I/O模块等进行了如下图的基本硬件配置,其中PTQ-PDPMV1为PROFIBUS-DP通讯模块,安装于控制站中第6槽。

图1 施耐德PLC控制站基本配置示意图2.2 PTQ通讯模块配置PTQ-PDPMV1PROFIBUS DPV1 Master通讯模块是ProTalk公司为施耐德Quantum系列开发的第三方通讯组件,简称PTQ通讯模块。

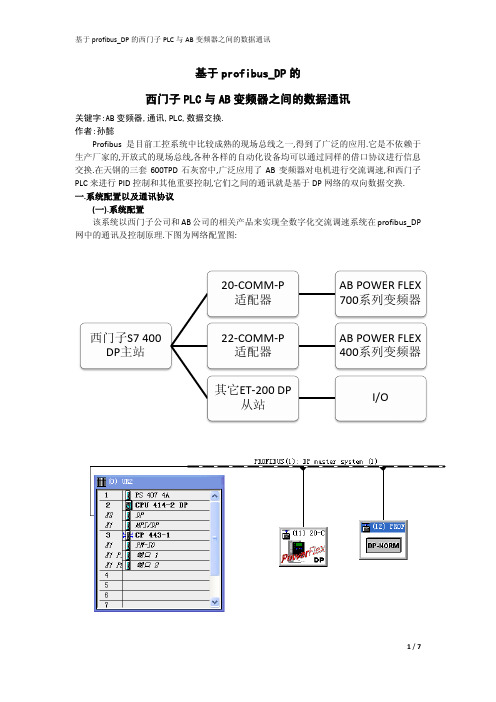

基于profibus_DP 的西门子PLC 与AB 变频器之间的数据通讯关键字:AB 变频器,通讯,PLC,数据交换.作者:孙懿Profibus 是目前工控系统中比较成熟的现场总线之一,得到了广泛的应用.它是不依赖于生产厂家的,开放式的现场总线,各种各样的自动化设备均可以通过同样的借口协议进行信息交换.在天钢的三套600TPD 石灰窑中,广泛应用了AB 变频器对电机进行交流调速,和西门子PLC 来进行PID 控制和其他重要控制,它们之间的通讯就是基于DP 网络的双向数据交换.一.系统配置以及通讯协议(一).系统配置该系统以西门子公司和AB 公司的相关产品来实现全数字化交流调速系统在profibus_DP 网中的通讯及控制原理.下图为网络配置图:西门子S7 400DP 主站20-COMM-P 适配器AB POWER FLEX 700系列变频器22-COMM-P 适配器AB POWER FLEX400系列变频器其它ET-200 DP从站I/O其中CPU为西门子的S7 414-2 DP,变频器为AB公司的POWER FLEX 400系列和POWER FLEX 700系列.其中与POWER FLEX 400系列的变频器配套使用的适配器为22-Comm-P,与POWER FLEX 700系列的变频器配套使用的适配器为20-Comm-P.编程软件为STEP 7 V5.4,用S7 400 PLC 进行编程及对profibus_DP网络进行组态和配置.上位机画面采用WINCC6.2进行操作编程,上位机和西门子PLC通讯方式采用以太网.(二).通讯协议在本系统中,S7 400为DP主站,变频器为DP从站,主站向从站发送启动命令,停止命令,故障复位,速度给定等命令,从从站接收当前电流值反馈,速度反馈,故障代码等状态或反馈.变频器和通讯适配器(22-COMM-P或20-COMM-P)相连接.(三).STEP 7编程环境下的系统硬件配置和组态连接使用STEP 7 V5.4组态软件,进入Hardware configure完成S7 400的硬件组态.(如上图)1.将20-COMM-P和22-COMM-P的GSD文件(随适配器附送)导入到STEP 7的编程环境中,然后将它们拖放至已经建立好的相应的DP总线中,并设置其DP地址,此时展开STEP 7中的20-COMM-P,如下图2.将里面的组件CTRL/STAT & FEF/FDBK (2+2BYTES)拖放至20-COMM-P的第一槽位,如果用户需要读取更多参数(如电流反馈值,电压反馈值,当前母线电压值等)可以将DATALINK A (2*4 BYTES)拖放至20-COMM-P的其他槽位中,并分配其I/O地址.如下图3.在PLC里面建立一个数据块,用于变频器的数据通信,并建立一个变量表,用于观测实时通讯效果.二.变频器的参数设置变频器与PLC 应用profibus-DP现场总线连接成网络以后,除了在PLC自动化系统中进行编程以外,在每个变频器上也要进行适当的参数配置.在将变频器的适配器连接到变频器后,将地址拨码拨至对应的DP地址(注意22-COMM-P的地址拨码的最高位必须为1,此位的意义为FIRMWARE UPDATE固件升级,非升级固件时请将第八位拨至1),通讯电缆连接完成后,将变频器通电,进行参数配置.(一)P OWER FLEX 700的参数配置1.可能需要改变的参数意义简述:参数号参数意义默认值361 DIGITAL IN1 SEL 4(STOP-CF)362 DIGITAL IN2 SEL 5(START)90 SPEED REF A SEL 2(ANALOG IN2)298 DPI REF SELECT 0(MAX FREQ)300 DATA IN A1 0(DISABLED)301 DATA IN A2 0(DISABLED)302 DATA IN B1 0(DISABLED)303 DATA IN B2 0(DISABLED)304 DATA IN C1 0(DISABLED)305 DATA IN C2 0(DISABLED)306 DATA IN D1 0(DISABLED)307 DATA IN D2 0(DISABLED)310 DATA OUT A1 0(DISABLED)311 DATA OUT A2 0(DISABLED)312 DATA OUT B1 0(DISABLED)313 DATA OUT B2 0(DISABLED)314 DATA OUT C1 0(DISABLED)315 DATA OUT C2 0(DISABLED)316 DATA OUT D1 0(DISABLED)317 DATA OUT D2 0(DISABLED)更多请参考AB POWER FLEX 700用户手册.2.需要改变的参数待变频器上电后,变频器的STS灯会不停呈红色闪烁状态,这是由于端子的急停信号(使能)并没有连接至公共端(如果现场有急停按钮或停止按钮的闭点接入此端子,则不会报错).将参数361和362置为0(NOT USED)后按复位按钮,看见STS灯为绿色闪烁状态,表示变频器已经准备完毕,可以随时启动.a)参数90-SPEED REF SELECT改为22(DPI PORT 5),由于变频器默认的速度给定并不是远程DP总线,而是端子上的ANALOG IN2通道,所以要让变频器接受远程DP总线的速度给定,必须将此参数改为22(DPI PORT 5),即接收DP适配器的速度给定.b)参数298-DPI REF SELECT改为1,由于变频器默认的速度给定是对应的MAXFREQ(最大频率)而AB变频器的默认最大频率是110Hz,这样西门子在给定速度字中写入32767,AB变频器会认为是110Hz;若将298参数改为1,则变频器会将50Hz认为是速度最大值,此时的速度给定字32767会对应速度50Hz.c)参数301至参数307,这些参数连接可以连接到几乎AB变频器的任意参数(如加减速时间等等),远程DP总线对该双字(32位)进行写入时,将会改变连接到的参数号的参数值.例如:若将参数301里的内容置为140-ACCEL TIME1,此时远程对DP总线的DATAIN A1里写入一个双字(32位),则变频器里的140参数将会被置入写入的双字.d)参数310至参数317,这些参数连接可以连接到几乎AB变频器的任意参数(如电流/电压反馈等等),远程DP总线读取该双字(32位)时,将会读取到连接到的参数的值.例如:若将参数310里的内容置为3-OUTPUT CURRENT,此时读取DATA OUT A1里的双字(32位),读取出来的数字即为变频器当前输出的电流值.注意:如果读取的参数有小数点,AB会将该参数乘以10的倍数直到小数点消失为止.例如:1.电流的有效小数点位数是1,即电流值可能为34.5安培,此时读取的双字会为345(被放大了10倍).2.频率的有效小数点位数是2,即频率值可能为32.45赫兹,此时读取的双字会为3245(被放大了100倍).3. 读取其它布尔量参数根据POWER FLEX 700提供的LOGIC COMMAND WORD表格(如下图)可以通过将对应的位写入来给变频器相应的命令.(更详细的资料请见POWER FLEX 700的配置说明书)需要注意的是LOGIC BIT的高八位对应的西门子的低字节,低八位对应的西门子的高字节.假设LOGIC BIT对应的字为QW10,那么LOGIC BIT的第0位(stop命令)对应的地址应当是Q11.0,第1位(启动命令)对应的地址应当是Q11.1,以此类推.POWER FLEX 700的逻辑控制字表格和逻辑状态字表格见附表一.(二)P OWER FLEX 400的参数配置1.可能用到的一些AB变频器参数参数号参数意义默认值B003 OUTPUT CURRENT READ ONLYB007 FAULT 1 CODE READ ONLYP036 START SOURCE 3(2-W-LVL SENS)P038 SPEED REFERENCE 2(ANALOG IN 1)更多请参考AB POWER FLEX 400用户手册.2.需要改变的参数a)参数P036-START SOURCE需要改成5 ,变频器默认的启动源是3-端子输入,将其改成5(COMM PORT)以用远程DP指令启动.b)参数P038-SPEED REFERENCE需要改成5,变频器默认的速度给定是2-端子模拟量通道1,将其改成5(COMM PORT)以用远程DP指令给定.3.22-COMM-P的通讯协议:此通讯协议在profibus的IO区域占用4个字(共64位).请求和相应是一个握手过程,这意0.无请求1.请求参数值2.改变参数值3.Spare4.最大参数5.最小参数6.默认值7-15. 保留假设西门子S7 400主站要向AB POWER FLEX 400请求返回当前的电流值,由于这是一个请求参数值的过程,那么在Request里的RC里必须写入1.b)SPM—保留位(BIT 11),该位应当永远为0.c)PNU—参数号(BIT 0-10)这11位里的内容会告诉AB变频器DP主站希望得到哪个参数的值.假设是电流值,AB POWER FLEX 400里的参数表中当前输出电流值的参数号是3,那么PNU应当为3.d)必须注意:由于西门子对高地位定义和DP总线对高地位的定义不同,所以无论西门子主站发送数据还是接收数据,都必须将字的高字节和低字节颠倒,才能正确的写入/读取数据.结语: 变频器控制系统采用了Profibus-DP现场总线控制模式后,不但整个系统可靠性强,操作简便,而且可根据工艺需要进行灵活的功能修改。