(完整版)乏汽热能回收装置简介new

- 格式:doc

- 大小:1.19 MB

- 文档页数:7

科技成果——乏汽热能回收技术适用领域

适用于有除氧器、定连排系统的火电厂、热电厂、工业锅炉、余热锅炉等

成果简介

采用凝泵出来的凝结水或化学除盐水在水汽动力头内与除氧器、定排扩容器、疏水扩容器排放的无压乏汽进行传热传质混合成均匀的气-水混合物,进入水气分离罐。

在水气分离罐中通过除气设备,将需要分离出的氧气和其它不凝结气体与水分离后自动排出,热水经加泵加压后送至温度相近的低加出口或除氧器热水管道中。

技术指标

实现乏汽热能与凝结水的全部回收。

典型案例

应用单位:江苏沙钢集团资源综合利用热电厂

建设内容:4台除氧器每台排汽量约2.5t/h,1#、2#定排扩容器排汽量各约2.0t/h,疏水扩容器排汽量约2.0t/h,以上七处排放口总排汽量约16t/h。

节能效果:利用乏汽热能回收技术产品实施节能改造后,年回收热量折6916tce,回收热量经济效益387.29万元,回收冷凝水经济效益42.12万元,年总经济效益429.41万元。

热电厂锅炉及除氧器余能回收介绍西安吉意创新科技有限公司目录一、除氧器排汽的调整和利用 (2)二、工作原理: (2)2.1、设计参数 (2)2.2、汽水直混超音速激波加热器 (3)2.3、氧气凝结水分离器 (3)2.4、排氧气装置 (3)三、锅炉吹灰器疏水、定排疏水及乏汽回收 (3)3.1、锅炉运行中存在问题: (4)3.2、设计技术说明 (4)四、特点: (4)五、热电厂补水率 (5)六、回收效益 (5)七、选型及工作参数 (5)八、业绩范例 (5)包钢集团公司热电厂 (5)华能上都发电厂600MW机组应用 (6)包头希望铝业350MW机组定、连排及除氧器乏汽回收 (6)大唐韩城第二发电厂600MW定排乏汽及工质回收 (6)国华神木发电厂100MW机组应用 (6)国华三河发电厂350MW锅炉余能回收 (6)一、除氧器排汽的调整和利用除氧器顶部均设有排汽孔,利用除氧器部分蒸汽的动力,及时将给水中离析出的气体排出壳体,以此来保证稳定的除氧效果,但将带来一定的工质和热损失。

排汽管上设置排汽阀,用来调整排汽的多少,当其开度较小时,排汽量减少且排汽不畅,除氧器内气体分压力增加,给水含氧量达不到要求标准,除氧效果恶化;随着阀门开度加大,排汽增多,携带气体量增加,给水含氧量迅速减小,到某一开度后,除氧效果趋于稳定不再受开度影响。

此后再开大阀门只会无代价地增加工质及热损失,且开度过大会造成除氧器内蒸汽流速太大,导致排汽带水和除氧器振动。

排汽阀的合理开度在运行中由化学试验确定。

高压除氧器的排汽管上还应装设节流孔板,以减压消声。

如果凝结水管道密封不好,会带入空气,也会造成除氧门开过大排掉蒸汽量大。

图一、除氧器乏汽热能回收装置工艺流程图二、工作原理:该系统由三大部分组成:汽水激波加热器、气液分离罐和两相流液位调节器。

排空汽进入超音速激波加热器,和除盐水迅速热交换,出口热水流入气液分离罐,分离罐保证水位稳定,回收水中会分离出较高浓度O2、CO2等气体。

除氧器乏汽回收装置华电电科刘乔兵电厂的除氧器排汽是具有较低压力和温度的饱和蒸汽和空气的混合物,由于其做工能力较低,一般都直接对空排放,未加以利用,带来较大的热量损失和高品质的洁净水损失。

在世界能源危机和水资源紧缺的大背景下,电厂节能减排的目光也投向了原来不起眼的除氧器乏汽的排放上。

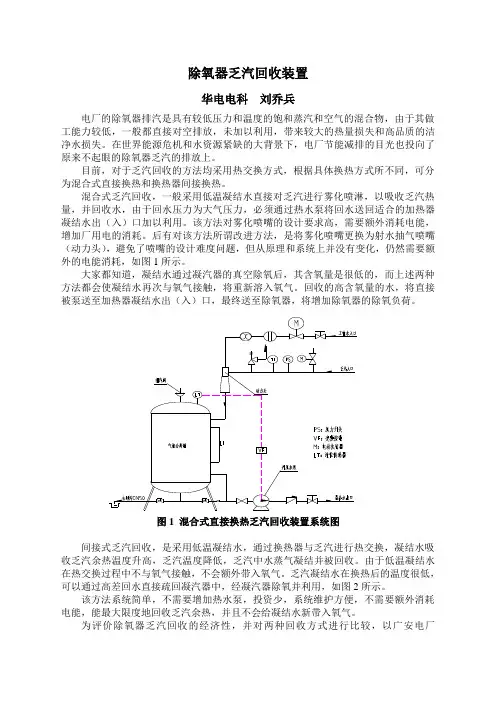

目前,对于乏汽回收的方法均采用热交换方式,根据具体换热方式所不同,可分为混合式直接换热和换热器间接换热。

混合式乏汽回收,一般采用低温凝结水直接对乏汽进行雾化喷淋,以吸收乏汽热量,并回收水,由于回水压力为大气压力,必须通过热水泵将回水送回适合的加热器凝结水出(入)口加以利用。

该方法对雾化喷嘴的设计要求高,需要额外消耗电能,增加厂用电的消耗。

后有对该方法所谓改进方法,是将雾化喷嘴更换为射水抽气喷嘴(动力头),避免了喷嘴的设计难度问题,但从原理和系统上并没有变化,仍然需要额外的电能消耗,如图1所示。

大家都知道,凝结水通过凝汽器的真空除氧后,其含氧量是很低的,而上述两种方法都会使凝结水再次与氧气接触,将重新溶入氧气。

回收的高含氧量的水,将直接被泵送至加热器凝结水出(入)口,最终送至除氧器,将增加除氧器的除氧负荷。

图1 混合式直接换热乏汽回收装置系统图间接式乏汽回收,是采用低温凝结水,通过换热器与乏汽进行热交换,凝结水吸收乏汽余热温度升高,乏汽温度降低,乏汽中水蒸气凝结并被回收。

由于低温凝结水在热交换过程中不与氧气接触,不会额外带入氧气。

乏汽凝结水在换热后的温度很低,可以通过高差回水直接疏回凝汽器中,经凝汽器除氧并利用,如图2所示。

该方法系统简单,不需要增加热水泵,投资少,系统维护方便,不需要额外消耗电能,能最大限度地回收乏汽余热,并且不会给凝结水新带入氧气。

为评价除氧器乏汽回收的经济性,并对两种回收方式进行比较,以广安电厂300MW机组乏汽回收进行计算,计算结果见表1。

图2 换热器间接乏汽回收装置系统图广安电厂一期300MW机组除氧器根据运行工况不同乏汽排放所含饱和蒸汽量为1.2~2.0t/h,计算按平均排放量1.6t/h,运行压力0.745MPa,此时饱和温度为167.5℃,冷却用低温凝结水温度34.4℃,动力头回收方式的回水即为供出凝结水,温度设定为与8#低压加热器凝结水出口温度一致,为82.2℃;换热去回收方式回水温度为40℃,供出凝结水温度与8#低压加热器凝结水出口温度一致,为82.2℃。

乏汽回收装置原理

乏汽回收装置主要用于火力发电厂和其他工业蒸汽系统中,其主要功能是将生产过程中产生的低压乏汽(即失去能量、压力较低的蒸汽)重新液化为水,并将其热量回收再利用,以提高整个热力系统的效率和减少能源浪费。

乏汽回收装置的工作原理基于动态两相流理论、文丘里管原理以及微过冷度原理:

1.动态两相流原理:装置内部通过设计使低温水与低压乏汽在吸收器内形成良好的接触条件,实现汽-液两相之间的高效传热传质过程。

低温水吸收乏汽的热量,使其由气态转变为液态。

2.文丘里管原理:在某些情况下,可能会利用文丘里效应来增强乏汽与水的混合和接触效果,加速乏汽的冷凝速度。

3.微过冷度原理:通过控制乏汽与低温水接触后的温度,确保乏汽在接近饱和状态或微过冷状态下被吸收,从而最大程度地回收潜热。

具体操作流程如下:

-低压乏汽进入乏汽回收装置的吸收段,在那里与低温水相遇并发生热交换。

-低温水吸收乏汽的热量,使得乏汽迅速冷却、冷凝成水滴。

-吸收器内设置有恒压快速排出装置,可以维持常压甚至微负压环境,有利于乏汽的进一步排出和冷凝。

-被加热后的水成为高温水,通过稳压、除污、消除汽蚀等处理后,由高温水泵送回热力循环系统再次使用。

XR-FH吸收式乏汽回收装置一、XR-FH吸收式乏汽回收装置用途:适用于各种厂矿企业的外排低压乏汽或锅炉定连排的高温低压乏汽的回收,然后用各种常温水来吸收这些外排低压乏汽或锅炉定连排的高温低压乏汽,最后形成高温水用于生产和生活中。

特别适用于用乏汽加热易结垢的各种工业用水,可广泛用于冶金、石化、机械等行业。

可回收0.02~0.5Mpa以下的乏汽和低温低压蒸汽或二次闪蒸汽,输出热水的温度在70~90℃左右。

二、 XR-FH吸收式乏汽回收装置结构:乏汽回收装置由吸收段和输送段组成。

吸收段由起膜室、吸射装置、乏汽吸收装置、定压快排装置、安全阀等组成;输送段由导流装置、稳压装置、汽蚀消除装置、除污装置、集水容器、碟阀、流速控制管、高温水输送泵及控制系统等组成。

该回收装置机电一体,智能化自动控制。

控制系统包括气动调节阀、液位传感器、温度传感器和控制柜等组成。

通过温度和压力控制调节阀来保证软化水的进水量从而保持罐内的水温维持在70-90℃左右,通过液位控制水泵的运行状态。

当水位达到设定的高水位时,液位传感器将液位信号传给电控箱内的PLC可编程控制器,自动启动冷凝水泵,将高温冷凝水输送到低温换热器、热力除氧器或直接送进锅炉。

当水位下降到设定的低水位时,水泵自动停止输水。

排污口水出口备用口低温水进口乏汽进口排不凝气口低温水进口在吸收段低温水和乏汽的流动为两种相对逆流的方式,低温水先通过调节阀进入吸收塔内分成两路,一路低温水进入起膜吸收室,起膜室主要是通过内置的多个旋膜管把低温水打散形成水膜群,低温水在起膜室内形成多个水膜群往吸收塔下部走,再进入填料吸收层和从吸射装置出来的乏汽进行换热,另一路低温水进入吸射装置,在吸射装置内低温水和乏汽混合吸收后形成70-90℃的水然后通过定压快排装置排人下面的集水容器,未被完全吸收的乏汽再被二级填料吸收层和水膜吸收段。

乏汽通过乏汽吸收塔的顶部进入吸射装置,文丘里管的吸射作用利用吸收一部分软化水,余下的乏汽出了吸射装置后,逆流往上走进入填料吸收层和水膜吸收层进行相变换热吸收。

科技成果——乏汽与凝结水闭式全热能回收技术适用范围石化行业使用蒸汽进行间接加热的热交换系统行业现状目前我国60%的乏汽与凝结水未被回收,每年被作为废汽/水排放的乏汽与凝结水总量约为4.5亿t。

目前该技术可实现节能量18万tce/a,减排约48万tCO2/a。

成果简介1、技术原理将蒸汽放热后形成的凝结水收集至集水罐进行汽水分离后,采用由PLC控制的离心泵以全密闭方式自动加压输送至规定位置,对其余热余压进行回收再利用。

产品由多路共网器、集水罐、离心泵、自控柜、PLC控制器及通用阀门等构成。

2、关键技术凝结水回收过程中汽水分离、消除汽蚀、多路共网、自力增压、自动感应、数字控制技术;乏汽回收热交换过程中乏汽瞬时液化连续控制技术。

3、工艺流程蒸汽凝结水闭式回收装置主要由闪蒸罐、多路共网器、自力增强器、喷吸器、集水罐、管道元件、电动泵、电控等组成。

图1 凝结水闭式全热能回收装置设备结构简图图2 凝结水回收过程工艺流程图主要技术指标最大回收量5-300t/h,最高工作压力1.6MP,最高回收凝结水温度170℃。

技术水平该技术经甘肃省科技厅组织的科技成果鉴定,认为达到国内领先水平。

该技术已应用于内蒙古天野化工(集团)有限责任公司甲醇车间凝结水回收系统改造、吉林石化公司丙烯腈厂第一、二套丙烯腈装置改造等项目。

典型案例典型用户:吉化、广州石化。

典型案例1:吉林石化公司丙烯腈厂主要技改内容:四套凝结水回收装置。

节能技改投资额600万元,建设期6个月。

年节能量8847tce,节能经济效益708万元,投资回收期1年。

典型案例2:广州石化建设规模:500万t炼油。

主要技改内容:裂解装置安装6套凝结水回收装置。

节能技改投资额800万元,建设期4个月。

年节能13000tce,节能经济效益1040万元,投资回收期1年。

市场前景以石化和化工行业为例,预计未来5年,该技术在行业内的推广潜力可达到50%,投资总额29亿元,节能能力90万tce/a,减排能力238万tCO2/a。

热力除氧器、疏扩、定扩排汽热能

回收装置简介

南京兆泉科技有限责任公司

二0一一年二月

南京兆泉科技有限责任公司

简介

南京兆泉科技有限责任公司位于风景秀丽的紫金山南麓—南京理工大学国家大学科技园,公司秉持“专业、创新、品质、服务”的创业理念,致力于节能及环保安全工程产品的研发、生产及应用。

可为企业节能降耗提供最佳系统解决方案。

公司具有本科以上学历的员工占90%,拥有一支既有高学历又有现场务实经验的技术研发队伍。

在节能及安全系统工程方面拥有一批核心技术。

公司拥有多项余热回收利用的专利技术,如:一种含氧排汽热能回收装置,专利号:ZL 2005 2 0072109.2,证书号:第846345;一种能回收排汽热能的定排扩容器,专利号:ZL 2009 2 0072109.2,证书号:第1449853。

特别擅长对低(无)压蒸汽和凝结水热能的回收利用,如锅炉除氧器含氧排放汽、连排及定扩闪蒸汽乏汽热能回收及企业装置排放的各类工艺排放汽和凝结水的回收利用。

能为企业的创造良好的经济效益、改善企业的生产环境,为企业节能减排提供了有力的保障。

随着能源价格的上涨,蒸汽价格也在不断上升,为降低生产成本,增加市场竞争力,企业对各类低(无)压蒸汽热能和凝结水热能的回收利用显得十分迫切。

目前本公司生产的乏汽热能回收装置和凝结水利用已在石化、钢铁、电厂、轻工、造纸等企业得到广泛应用,并获得用户的一致好评。

公司乏汽回收装置,目前已被中石化镇海炼化、中石化金陵分公司、中石化齐鲁分公司、金桐石化、鞍钢集团、攀钢集团、宝钢集团梅山钢铁、南钢集团、霍煤集团、华能山东黄台电厂、江苏利港电力有限公司等几十家大型企业广泛采用,运行情况良好。

公司为中石化、中石油物资装备中心设备供应商。

公司已于2009年1月通过了ISO9001:2000国际质量体系认证,环保工程专业承包三级资质。

公司将以先进、完善的产品体系,一流的产品质量,富有竞争力的产品价格和良好的售后服务,真诚地与用户携手合作,为国家节能减排事业作出贡献。

一、现状

由于能源价格的不断上涨,国内的煤炭价格也大幅攀升,节约能源、降低企业成本成为各企业最为紧迫的任务。

而企业大量的工业锅炉、电站锅炉在运行中配备除氧器及汽水系统配备的锅炉定排扩容器和疏水扩容器产生大量的低压蒸汽、闪蒸汽(乏汽)向外排放。

另外,很多企业在使用蒸汽的过程中,由于工艺的原因会产生很多排放的低压蒸汽,造成极大的能源损失及浪费,回收经济价值巨大。

如将此类有回收价值的乏汽进行合理回收利用,经济价值非常明显。

根据我们测定,一般除氧器排汽量约1.0t/h左右,疏扩、定扩的排汽量约1.0~1.5t/h,有的达到2~3t/h。

鉴于目前国家、企业对节能减排的日益重视,南京兆泉科技有限责任公司于2005年开发出了具有自主知识产权、国内领先的全自动乏汽热能回收装置,它可以广泛用于除氧器、定连排扩容器、疏水等各类装置排放乏汽的回收,以及各类工艺排放蒸汽的回收。

能为企业的创造巨大的经济效益、改善企业的生产环境,为企业节能减排提供了有力的保障。

应用领域:

石油化工、电力、冶金、造纸、轻工及其他行业中生产及使用蒸汽的场合,均可利用本装置回收:

如:锅炉热力除氧器排汽

锅炉定连排扩容器排汽

供热设备末端排汽

工业透平排汽

纸厂蒸球排汽

有回收价值的工艺排汽

二、排汽热能回收工艺流程

乏汽热能回收工艺流程采用了南京兆泉科技有限公司特有的的专利技术。

乏汽热能回收工艺流程见图1、图2。

(略)

图1 除氧器乏汽回收系统流程示意图

图2 定排乏汽回收工艺流程示意图

流程如下:从凝泵出口来的凝结水或化学除盐水在汽水混合器内与除氧器、疏扩、定扩或工艺排放的乏汽进行传热传质混合,排汽被水冷凝成均匀的气-水混合物,进入脱气贮水罐。

在脱气贮水罐中通过除氧设备,被分离的氧气和其它不凝气体与水分离后排放。

热水在液位控制器控制下,经加压泵加压后送到温度相近的低加出口热水管道中或直接进除氧器或进入疏水箱。

排放乏汽的热能与冷凝水被全部回收。

减少加热用新蒸汽用量,其数量约为排放乏汽量。

三、回收装置特点

1.回收效率高

正常工况下,可回收100%的乏汽及凝结水。

利用专利技术高效水汽混合器,可将冷却水充分雾化,并和均匀分布在混合腔内的低压或无压乏汽充分地传热传质,实现冷却水对乏汽中热能的完全回收。

2.安全可靠性高:

该装置在结构上特别设计了排放安全通道,从除氧器、疏扩、定扩排汽口引出的蒸汽经过汽水混合器到达脱气贮水罐是一个敞开的通道。

在正常工况下,低温凝结水或除盐水与含氧气等不凝气体的乏汽在特制的汽水混合器内进行混合传热传质,同时利用射流粉碎技术,把含氧气等不凝气体的乏汽凝冷成均匀的气-水混合物,通过加速增压系统进入脱气贮水罐,经脱气贮水罐气体分离装置分离不凝气体并通过常压排汽管排放至大气。

本装置不需要任何安全阀等设备,安全问题有设备自身解决,避免了安全阀运行中失灵,影响系统生产。

达到本质安全要求。

3.确保原生产装置稳定、正常运行:不论冷水系统是否突然中断,仪表、电气系统出现任何问题,也不影响除氧器、定扩、疏扩等设备的正常运行、除氧质量和出力。

4.系统全自动智能运行,实现无人值守管理;不增加任何操作,正常不需要进行调正,全自动运行。

按照最大除氧量时的最大排汽进行设计,全年运行时不再需要对除氧器进行调正操作,由于排汽可全部回收,所以不会增加排汽损失。

5.维护工作量小:由于新增设备主要是静设备和管线,除少量电器仪表和水泵需要维护外,基本没有维修工作量。

6.回收方案设计灵活,可实现多个排汽点共用一套回收装置。

7.安装简单:本装置与原系统的接入点仅有除氧器、定扩、疏扩排汽管、凝泵出口和低加出口三处,在作好准备工作后,利用汽机和锅炉短时停工留头(装三个阀门),其余可在运行时进行安装。

8.回收装置运行时无震动和嚣叫噪音,无水泵汽蚀现象发生。

9.回收效果(见照片1、2、3、4)

照片1 原除氧器排汽情况照片2 回收装置投用后的排汽情况

照片3 原定排回收前排汽照片4 回收装置投用后

四、经济效益分析

1、回收蒸汽经济效益

回收1t/h乏汽效益,节约蒸汽价格100元/吨,凝结水价格5元/吨。

综合效益为:1×(100+5)=105元/小时

按年运行8000小时计,年创效益为8000×105=84万元

2、一般投资回收周期在0.5年~1.5年。

3、净化厂区环境,实现清洁生产,消除安全隐患,完全消灭了原来在设备上的“白龙”,现场不再有二次蒸汽的排放。

不但消除了厂区热污染,还消除了二次汽排放发出的刺耳噪音和对附近设备的腐蚀。

4、社会间接效益明显。

回收1吨/小时的乏汽,节省混合煤(5000~5500kcal/kg)1200~1300吨/年,至。

少可减排约2000吨的CO

2

五、设备及安装使用说明

一般情况下回收装置在用热设备相对集中的地方就近安装

本回收装置为机电一体化设备,可以根据用户的不同需求进行个性化设计供货范围(主要设备):

1、主体回收装置,包括主体功能件及安装支座

2、热水加压泵、电(气)动阀门

3、变频控制柜

公司也可以提供工程总承包服务。