《机械设计手册》之蜗杆锥齿轮

- 格式:ppt

- 大小:780.00 KB

- 文档页数:24

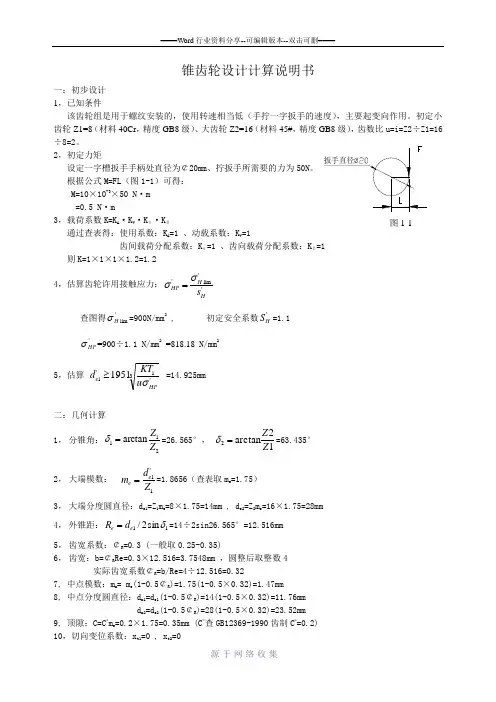

锥齿轮设计计算说明书一:初步设计1,已知条件该齿轮组是用于螺纹安装的,使用转速相当低(手拧一字扳手的速度),主要起变向作用。

初定小齿轮Z1=8(材料40Cr ,精度GB8级)、大齿轮Z2=16(材料45#,精度GB8级),齿数比u=i=Z2÷Z1=16÷8=2。

2,初定力矩设定一字槽扳手手柄处直径为¢20mm 、拧扳手所需要的力为50N 。

根据公式M=FL (图1-1)可得:M=10×10-3×50 N ·m=0.5 N ·m3,载荷系数K=K A ·K V ·K α·K β通过查表得:使用系数:K A =1 、动载系数:K V =1齿间载荷分配系数:K α=1 、齿向载荷分配系数:K β=1则K=1×1×1×1.2=1.24,估算齿轮许用接触应力:''lim 'HH HP s σσ=查图得'lim H σ=900N/mm 2 , 初定安全系数'H S =1.1'HPσ=900÷1.1 N/mm 2 =818.18 N/mm 25,估算 3'1'11951HPe u KT d σ≥ =14.925mm二:几何计算1, 分锥角:211arctan Z Z =δ=26.565°, 12arctan 2Z Z =δ=63.435°2, 大端模数:1'1Z d m e e ==1.8656(查表取m e =1.75)3, 大端分度圆直径:d e1=Z 1m e =8×1.75=14mm , d e2=Z 2m e =16×1.75=28mm4, 外锥距:11sin 2/δe e d R ==14÷2sin26.565°=12.516mm5, 齿宽系数:¢R =0.3 (一般取0.25-0.35)6, 齿宽:b=¢R Re=0.3×12.516=3.7548mm ,圆整后取整数4实际齿宽系数¢R =b/Re=4÷12.516=0.327, 中点模数:m m = m e (1-0.5¢R )=1.75(1-0.5×0.32)=1.47mm8, 中点分度圆直径:d m1=d e1(1-0.5¢R )=14(1-0.5×0.32)=11.76mmd m2=d e2(1-0.5¢R )=28(1-0.5×0.32)=23.52mm9, 顶隙:C=C *m e =0.2×1.75=0.35mm (C *查GB12369-1990齿制C *=0.2)10,切向变位系数:x t1=0 , x t2=0图1-111,高变位系数:x 1=0 ,x 2=012,大端齿顶高:h a1=(1+x 1)m e =1.75mm , h a2=(1+x 1) m e =1.75mm13,大端齿根高:h f1=(1+C *- x 1)m e =2.1mm ,h f2=(1+C *- x 2)m e =2.1mm14,全齿高:h=(2+ C *)m e =3.85mm15,齿根高:==e f f R h 11arctan θ9.5°,21f f θθ==9.5°16,齿顶角:θa1=θf2=9.5°, θa2=θf1=9.5°(采用等顶隙收缩齿) 17,顶锥角:δa1=δ1+θa1=36.065°, δa2=δ2+θa2=72.935°18,根锥角:δf1=δ1-θf1=17.065°, δf2=δ2-θf2=53.935°19,大端齿顶圆直径:d ae1=d e1+2h a1cos δ1=17.1304mm , d ae2=d e2+2h a2cos δ2=29.5645mm 20,冠顶距:1121sin 2δa e k h d A -==13.21775mm ,2212sin 2δa e k h d A -==5.4348mm 21,大端分度圆弧齿厚:s 1= m e (π/2+2x 1tan α+x t1)=2.7475mm , s 2=πm e - s 1=2.7475mm22,大端分度圆弦齿厚:=-=)61(212111e d s s s 2.73mm , =-=)61(222222e d s s s 2.743mm 23,大端分度圆弦齿高:=+=1121114cos e a d s h h δ 1.87mm ,=+=2222224cos e a d s h h δ 1.78mm 24,当量齿数:==111cos δz z v 8.9445(小于直齿圆柱齿轮的根切齿数17,但其工作载荷平稳、转速极小、安装空间小,故不做调整。

锥齿轮设计计算锥齿轮是一种广泛应用于机械传动的齿轮类型,其具有非常好的传动效率和稳定性。

在进行锥齿轮设计时需要考虑不同的因素,包括齿轮参数、齿轮材料等。

本文将就锥齿轮设计计算相关问题进行阐述。

1.锥齿轮基本参数锥齿轮的基本参数包括啮合角、齿数、齿宽、模数、齿高等。

其中啮合角和齿数是最为重要的两个参数,影响到锥齿轮的传动效率和承载能力。

一般来说,锥齿轮的啮合角应该选择在20度-30度范围之间,同时齿数一般选择在14个到38个之间。

齿宽和模数则分别影响到锥齿轮的承载能力和精度,一般来说应当根据具体的需求进行选择。

2.锥齿轮与传动比传动比指的是锥齿轮的前后轴转速比值,通常使用V表示。

在进行锥齿轮设计时需要根据实际需求计算出锥齿轮的传动比,从而确定前后轴的转速比值。

传动比可以通过公式计算出来,其中大齿轮和小齿轮的齿数分别为Z1和Z2,等效啮合角为αm,传动比可以表示为:V=(cosαm−(Z2/Z1)^2)/(cosαm+(Z2/Z1)^2)在进行计算时需要注意,传动比的取值应当落在实际需求范围之内,并且还需要满足锥齿轮传动效率、承载能力、噪声等方面的要求。

3.锥齿轮材料选取锥齿轮材料的选取非常重要,直接关系到锥齿轮的强度、耐磨性、疲劳寿命等方面。

一般来说,锥齿轮的材料应当具有良好的强度和硬度,例如钢、铸铁等材料。

同时锥齿轮的表面硬化处理可以进一步提高其耐磨性和疲劳寿命。

在进行材料选取时需要考虑实际应用条件,例如负荷、转速、温度等因素,选择适当的材料可以有效地提高锥齿轮的寿命和传动效率。

4.锥齿轮精度计算锥齿轮的精度包括整体精度、齿面精度、啮合误差等方面。

其中啮合误差对锥齿轮的传动效率影响较大,需要进行精确的计算和控制。

啮合误差包括径向误差、轴向误差、齿距误差、齿形误差等方面,需要根据具体的设计要求进行计算和控制。

一般来说,锥齿轮的啮合误差应当控制在10微米以下,以确保其传动效率和稳定性。

综上所述,锥齿轮设计计算是一个相对复杂的过程,需要考虑多个因素综合影响。

设计二级蜗杆—锥齿轮减速器摘要机械传动已经伴随人们走过了几千年的历史,无论是在生活还是生产方面,它都为人类的发展进程作出了巨大的贡献。

如今,随着电子技术、信息技术的广泛应用,使机械传动也进入了一个新的发展阶段。

机械传动系统在高速、高效、节能、环保以及小型化等方面有了明显的改进。

现在,单纯的机械或电气传动似乎更多地加入了流体技术、智能控制技术部分,机械、电子、传感器技术、软件的合成已成为一种重要的趋势。

社会生活的各个角落,无不在享受着新技术发展所带来的便利,高科技越发达,相对的对机械行业的需求就越大。

我国减速机制造企业更应该跟上时代,多元化地发展。

目前国际上最先进的各种减速机加工及检测设备,包括各种滚齿机、磨齿机、热处理炉、齿轮检测中心、三坐标测量仪等,均不同程度地使用了微电子技术和信息技术。

国外的机械传动行业随着微电子技术、信息技术的发展也在进行着与之相应的多元化的改变。

而我国的基础行业包括减速机行业则相对还很落后,基本上处于先进国家上世70、80年代的水平。

优化人与环境的概念在现代的生产生活中越发受到重视,在工业领域,节能、低噪声、环保也是机械制造的发展趋势,机械传动行业应如何在材质的选择、结构的设计等诸多方面去突破以满足这些要求。

效率低自然容易产生热量,耗费能源。

而产品的大型化,则会对传动效率产生很大的影响,同时,材料的费用,包装的费用也会随之上升,增加成本。

因此,而要改善这一切,必须在加工精度、机械加工和热处理上有所改进。

机械传动系统正日益基于标准或准标准的元件和系统,如何提高机械传动部件的标转化、提高配套件的互换性的同时,满足不同客户的具体要求以迫在眉睫。

如今我在这设计二级蜗杆—锥齿轮减速器仅供参考。

关键词:二级蜗杆、锥齿轮、减速器目录摘要 (1)第一章绪论 (4)1.1齿轮减速器的发展史 (4)1.2二级蜗杆—锥齿轮减速器的特点 (5)1.3本课题的研究意义 (5)第二章关于二级蜗杆—锥齿轮减速器的设计 (6)2.1设计内容 (6)2.2设计思路 (6)2.3设计步骤 (7)第三章减速器传动零部件设计 (8)3.1简述 (8)3.2小锥齿轮设计 (8)3.3锥齿轮轴设计 (10)3.4蜗杆设计 (12)3.4.1蜗杆设计思路 (12)3.4.2蜗杆设计成品 (13)3.5蜗杆参数化模型 (13)3.5.1设计思路 (14)3.5.2设计步骤 (14)3.6减速器传动机构子装配及中间轴设计 (21)3.6.1简述 (22)3.6.2减速器传动机构装配 (22)3.6.3中间轴设计 (23)3.7内圈零件库设计 (24)第四章减速器整机装配及其他零部件设计 (27)4.1说明 (27)4.2箱体设计 (27)4.3下箱体设计步骤 (27)4.4上箱体、窥油孔盖设计 (29)4.5箱体的装配 (29)第五章物理模拟 (31)5.1简述 (31)5.2爆炸图配置文件 (31)参考文献 (33)1.致谢 (33)2.附件一 (34)3.附件二 (34)第一章绪论齿轮减速器是原动机和工作机之间的独立的闭式传动装置,用来降低转速和增大转矩,以满足工作需要,在某些场合也用来增速,称为增速器。

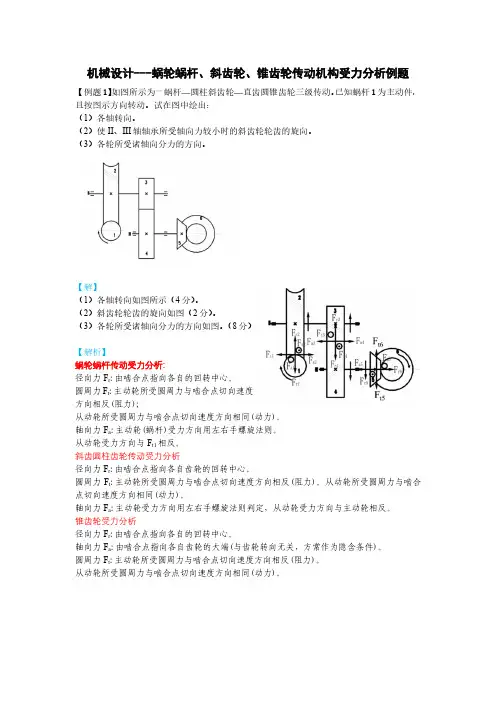

机械设计---蜗轮蜗杆、斜齿轮、锥齿轮传动机构受力分析例题【例题1】如图所示为一蜗杆—圆柱斜齿轮—直齿圆锥齿轮三级传动。

已知蜗杆1为主动件,且按图示方向转动。

试在图中绘出:

(1)各轴转向。

(2)使II、III轴轴承所受轴向力较小时的斜齿轮轮齿的旋向。

(3)各轮所受诸轴向分力的方向。

【解】

(1)各轴转向如图所示(4分)。

(2)斜齿轮轮齿的旋向如图(2分)。

(3)各轮所受诸轴向分力的方向如图。

(8分)

【解析】

蜗轮蜗杆传动受力分析:

径向力F r:由啮合点指向各自的回转中心。

圆周力F t:主动轮所受圆周力与啮合点切向速度

方向相反(阻力);

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

轴向力F a:主动轮(蜗杆)受力方向用左右手螺旋法则。

从动轮受力方向与F t1相反。

斜齿圆柱齿轮传动受力分析

径向力F r:由啮合点指向各自齿轮的回转中心。

圆周力F t:主动轮所受圆周力与啮合点切向速度方向相反(阻力)。

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

轴向力F a:主动轮受力方向用左右手螺旋法则判定,从动轮受力方向与主动轮相反。

锥齿轮受力分析

径向力F r:由啮合点指向各自的回转中心。

轴向力F a:由啮合点指向各自齿轮的大端(与齿轮转向无关,方常作为隐含条件)。

圆周力F t:主动轮所受圆周力与啮合点切向速度方向相反(阻力)。

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

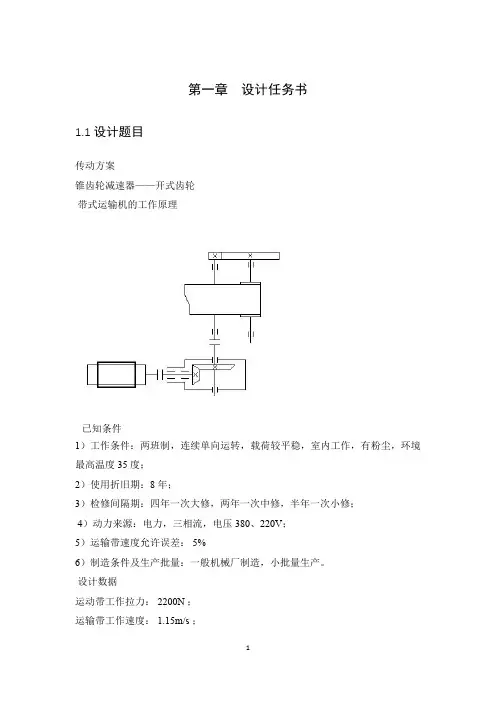

第一章设计任务书1.1设计题目传动方案锥齿轮减速器——开式齿轮带式运输机的工作原理已知条件1)工作条件:两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35度;2)使用折旧期:8年;3)检修间隔期:四年一次大修,两年一次中修,半年一次小修;4)动力来源:电力,三相流,电压380、220V;5)运输带速度允许误差:5%6)制造条件及生产批量:一般机械厂制造,小批量生产。

设计数据运动带工作拉力:2200N;运输带工作速度:1.15m/s;卷筒直径:240mm;设计内容1)按照给定的原始数据和传动方案设计减速器装置;2)完成减速器装配图1张;3)零件工作图1张4)编写设计计算说明书一份。

第二章传动装置总体设计方案2.1传动方案传动方案已给定,后置外传动为开式圆柱齿轮传动,减速器为一级圆锥齿轮减速器。

第三章选择电动机3.1电动机类型的选择根据用途选用Y系列三相异步电动机。

3.2确定传动装置的效率查表得:联轴器的效率:η1=0.99滚动轴承的效率:η2=0.98锥齿轮的效率:η3=0.97开式圆柱齿轮的效率:ηo=0.96滚动皮带的效率:ηw=0.97ηa=η12×η24×η3×ηo×ηw=0.992×0.984×0.97×0.96×0.97=0.8173.3选择电动机容量工作机所需功率为P w=F×V1000=2200×1.151000=2.53kW电动机所需额定功率:P d=P wηa=2.530.817=3.1kW工作转速:n w=60×1000×Vπ×D=60×1000×1.15π×240=91.56r/min经查表按推荐的合理传动比范围,选定电机型号为:Y112M-4的三相异步电动机,额定功率Pen=4kW,满载转速为nm=1440r/min,同步转速为nt=1500r/min。

机械设计手册机械传动

机械设计手册中的机械传动部分主要涵盖了各种机械传动系统的原理、设计方法和计算公式。

其中常见的机械传动类型包括:

1. 齿轮传动:利用齿轮之间的啮合传递动力和运动。

包括圆柱齿轮、锥齿轮、蜗轮蜗杆等。

2. 链传动:通过链条将动力从一个轴传递到另一个轴。

适用于较远距离的传动。

3. 带传动:通过传动带将动力从一个轴传递到另一个轴。

适用于较短距离的传动。

4. 离合器传动:在机械传动系统中,用于连接和切断动力传递的部件。

如摩擦离合器、液力离合器等。

5. 联轴器:用于连接两个轴,传递转矩和运动。

如膜片联轴器、挠性联轴器等。

6. 减速器:用于降低输入轴的转速,提高输出轴的扭矩。

如齿轮减速器、蜗轮减速器等。

7. 变速器:用于在运行过程中改变输入轴和输出轴的转速比。

如齿轮变速器、液力变速器等。

8. 传动轴:用于连接不同轴之间的传动装置,传递转矩和运动。

9. 万向节:用于连接传动轴和驱动部件,允许在一定角度范围内摆动。

10. 导向部件:用于引导和定位运动部件,如导轨、丝杠等。

在实际应用中,可以根据需求选择合适的机械传动系统进行设计。

设计时需考虑传动比、扭矩、功率、材料、尺寸等因素。

机械传动手册提供了丰

富的设计资料、计算方法和实例,有助于工程师更好地进行机械传动系统的设计与优化。

摘要锥齿换向器广泛应用于现代机械产品之中,如航空、航天和工程机械传动系统,具有传动平稳,承载能力强等优点,有着非常可观的发展前景。

利用锥齿换向器传动机构的特点实现在电渣炉执行机构的换向,通过对电渣炉执行机构的结构设计和对其分析,是本课题主要学习和研究的内容。

该机构的原理主要是由一对轴交角为90°的锥齿轮通过相互啮合,实现传动角度的改变以及进给换向的目的。

为了满足该机构所体现出来的直观性,深入学习UG软件CAD/CAE,实现对锥齿换向器传动部件的三维参数化建模。

本课题的主要研究工作与成果:首先,从建立平面渐开线入手,建模锥齿轮,实现参数化造型。

再将轴、轴承以及箱体等部件依次建模,同时进行结构和强度设计计算;其次,在CAD装配模块中,将换向器各零部件自下而上完成装配;最后,利用CAE模块进行对该机构的分析。

关键词:换向器;锥齿轮;CAD参数化建模;CAE分析目录摘要 (I)目录 (II)第一章绪论 (1)1.1 UG/CAD (1)1.2锥齿轮传动及应用 (2)第二章标准直齿锥齿轮及轴的相关计算 (4)2.1 标准直齿锥齿轮的几何参数相关计算 (4)2.1.1选定齿轮精度等级,材料及齿数 (4)2.1.2 锥齿轮的初步设计 (4)2.2 锥齿轮传动的强度校核 (7)2.2.1 齿面接触疲劳强度校核[6] (7)2.2.2 齿根抗弯疲劳强度校核 (10)第三章直齿锥齿轮数学模型的建立与参数化建模 (12)3.1 齿轮常用的齿形曲线—渐开线 (12)3.1.1 渐开线的形成及其特性 (12)3.2 建模思路 (14)3.3 建模过程 (14)3.3.1 建立渐开线齿廓曲线 (14)3.3.2 直齿锥齿轮的建立 (16)第四章总结 (20)参考文献 (21)第一章绪论UG是一个优秀的机械CAD/CAE/CAM一体化高端软件,它基于完全的三维实体复合造型、特征建模、装配建模技术,能设计出任意复杂的产品模型,再加上技术上处于领先地位的CAM 模块、内嵌的CAE模块,使CAD、CAE和CAM有机集成,可以使产品的设计、分析和制造一次性完成。

锥齿轮大端的模数为标准值锥齿轮是一种常见的机械传动装置,其齿轮副的齿轮轴线不平行,而是交叉。

其中一个齿轮为圆柱体,另一个齿轮为倒圆锥体,称为“锥齿轮副”。

锥齿轮的大端模数是指齿轮齿条的大径与模数的比值,一般用标准值来表示。

下面是关于锥齿轮大端模数的相关参考内容:1. 《机械设计手册》该手册是机械设计领域的权威参考书,其中包含了大量的机械设计知识和工程计算公式。

在该手册的相关章节中,可以找到有关锥齿轮大端模数的详细介绍和计算方法。

该手册是机械设计师和研究人员必备的书籍之一。

2. 《机械设计基础》这本书是机械工程专业本科教材,对于机械设计的基本概念和原理进行了详细讲解。

其中包括了锥齿轮的设计和计算内容,包括大端模数的计算方法等。

该书适合初学者了解锥齿轮的基本知识。

3. 《齿轮传动设计手册》这本手册是专门讲述齿轮传动设计的参考书籍,其中有关齿轮设计和计算的内容非常详细。

对于锥齿轮的设计和计算也有涉及,包括大端模数的确定等。

该手册适合有一定机械设计基础的工程师和研究人员参考。

4. 《机械元件设计》这本书是机械工程硕士研究生教材,对于机械元件的设计和计算进行了系统的介绍。

其中包括了锥齿轮的设计和计算内容,包括大端模数的选择和确定等。

该书适合高级机械设计师和研究人员参考。

5. 《机械设计与计算手册》这本手册是机械设计与计算领域的综合性参考书籍,包含了大量的机械设计和计算的内容。

其中也有关于锥齿轮的设计和计算的相关章节,包括大端模数的计算方法等。

该手册适合机械设计和计算领域的专业人员参考。

总结:以上所提及的参考内容是关于锥齿轮大端模数的相关参考,对于锥齿轮的设计和计算有很大帮助。

这些参考内容涵盖了不同层次、不同深度的知识,可以根据自己的需求选择合适的参考书籍。

通过学习这些参考内容,能够更好地了解锥齿轮大端模数的标准值和计算方法,从而提高锥齿轮的设计和制造质量。

教案首页

组织教学

1.检查学生出勤情况和学习用具准备情况。

2.安定课堂秩序,集中学生注意力。

授课内容

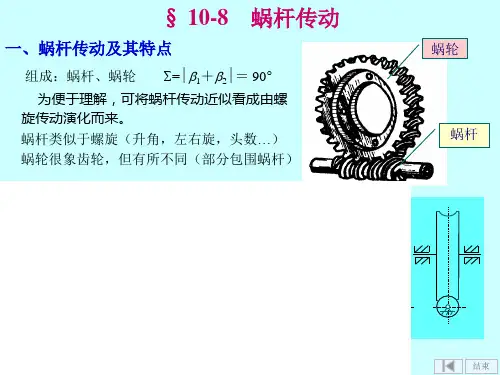

齿轮作为传动零件,除了圆柱齿轮外,常用的还有锥齿轮和蜗轮蜗杆,本次课了解

锥齿轮和蜗轮蜗杆的画法及其特点和应用场合。

一、教学内容

1.圆锥齿轮

锥齿轮用于两相交轴之间的传动,以两轴相交成直角的锥齿轮传动应用最广。

锥齿轮

的轮齿是在圆锥面上制出的,因而一端大一端小。

为了制造计算方便,规定以大端模数来

计算各基本尺寸。

主视图取剖视,轮齿按不剖处理,左视图用粗实线画出大、小端顶圆,

用点画线画出大端分度圆。

2.蜗杆蜗轮

蜗轮蜗杆用来传递空间交叉两轴间的回转运动。

最常见的是两轴交叉成直角,其传动

比通常可达到40~50,而圆柱或圆锥齿轮的传动比通常在1~10范围内,且传动比越大,齿

轮所占的空间也相对增大,但蜗轮蜗杆不存在此缺点,因此被广泛应用于传动比较大的机

械传动中。

蜗轮的画法与圆柱齿轮基本相同,蜗杆的画法类似梯形螺纹。

主视图中蜗轮被蜗杆

遮住部分不必画出,左视图中蜗轮的分度圆与蜗杆分度线相切。

教

学

方

法

及

授

课

要

点

随

记

教案纸

第页。