塑胶模具高级结构

- 格式:xls

- 大小:8.49 MB

- 文档页数:31

塑胶模具结构介绍塑胶模具是一种用于制造塑胶制品的工具,它的结构设计对于最终产品的质量和成型效果有着至关重要的影响。

下面是对塑胶模具结构的详细介绍。

1.塑胶模具的基本构造塑胶模具通常由上模、下模和模具座三部分组成。

上模和下模分别位于模具座的上下部,通过模具座的定位孔进行定位,并由模具座的螺母将上模和下模紧固在一起。

上模和下模分别具有模芯和模腔,模芯用于形成产品内部的空腔,模腔则用于形成产品的外形。

2.模芯与模腔模芯和模腔是塑胶模具中最关键的部分,它们决定了产品的形状和尺寸。

在注塑成型过程中,模具中注入熔化的塑料材料,通过模具中的进气系统将塑料材料充填到模芯和模腔中。

模芯和模腔的结构要能保证产品的尺寸精度和形状一致性。

3.模具的冷却系统塑胶模具中的冷却系统非常重要,它决定了产品的冷却速度和质量。

通常,冷却系统由模芯和模腔中的水道组成,通过循环流动的冷却水来降低模具温度,加快产品的冷却时间。

合理的冷却系统设计能够减小产品的变形和缩水,提高产品的强度和表面质量。

4.排气系统塑胶模具中的排气系统是为了排除由于材料流动引起的气泡和气蚀现象,保证产品的质量。

排气系统通常包括排气槽和排气孔,位于模腔或模芯的适当位置,保证气体能够顺畅排出,不影响产品的成型。

5.模具的脱模机构塑胶模具脱模机构主要用于将成品从模具中顺利取出。

脱模机构通常包括顶针、顶出杆和顶出板等部分,通过顶针将成品推出模腔并通过顶出杆和顶出板将成品从模具中顶出。

脱模机构的设计要保证成品从模具中取出时不发生变形、断裂等问题。

6.模具的开合机构塑胶模具的开合机构是为了使上模和下模能够分离和闭合。

开合机构通常由导向柱、导向套和开合杆组成,通过导向柱和导向套使上模和下模保持正确的定位,通过开合杆进行上模和下模的开合动作。

开合机构的设计要确保上模和下模的定位准确性和稳定性。

7.其他辅助结构塑胶模具可能还包括一些辅助结构,如压铭设计、割胎设计和定位销等。

这些辅助结构的设计要根据具体的产品要求和成型工艺进行选择和设计。

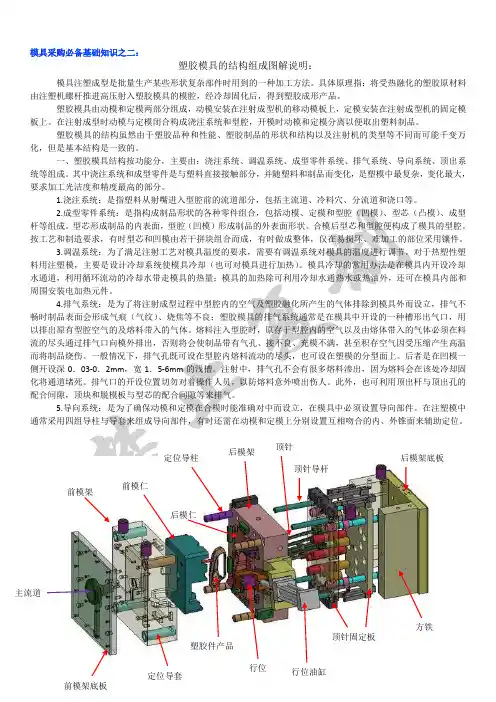

模具采购必备基础知识之二:塑胶模具的结构组成图解说明:模具注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。

具体原理指:将受热融化的塑胶原材料由注塑机螺杆推进高压射入塑胶模具的模腔,经冷却固化后,得到塑胶成形产品。

塑胶模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。

在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

塑胶模具的结构虽然由于塑胶品种和性能、塑胶制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。

一、塑胶模具结构按功能分,主要由:浇注系统、调温系统、成型零件系统、排气系统、导向系统、顶出系统等组成。

其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。

1.浇注系统:是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。

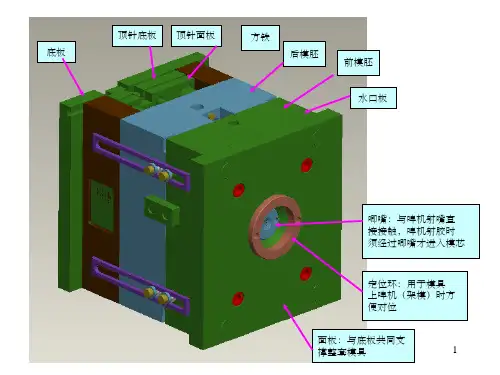

主流道前模架前模仁塑胶件产品行位油缸定位导柱行位定位导套方铁顶针固定板前模架底板6.顶出系统:一般包括:顶针、前后顶针板、顶针导杆、顶针复位弹簧、顶针板锁紧螺丝等几部分组成。

当产品在模具内成型冷却后,模具前后模分离打开,由推出机构--顶针在注塑机的顶杆推动下将塑料制品及其在流道内的凝料推出或拉出模具开腔和流道位置,以便进行下一个注塑成型工作循环。

二、塑胶模具按结构分一般由模架、模仁、辅助零件、辅助系统、辅助设置、死角处理机构等几个部分组成。

1、模架:一般都不需要我们设计,可以直接从标准模架制造厂商那里订购,大大节约的设计模具所需时间,所以称它为塑胶模具标准模架。

它构成了塑胶模具最基本的框架部分。

2、模仁:模仁部分是塑胶模具的核心部分,它是模具里面最重要的组成部分。

塑胶产品的成形部分就在模仁里面,大部分时间的加工也花费在模仁上。

不过,相对有些比较简单的模具,它没有模仁部分,产品直接在模板上面成形。