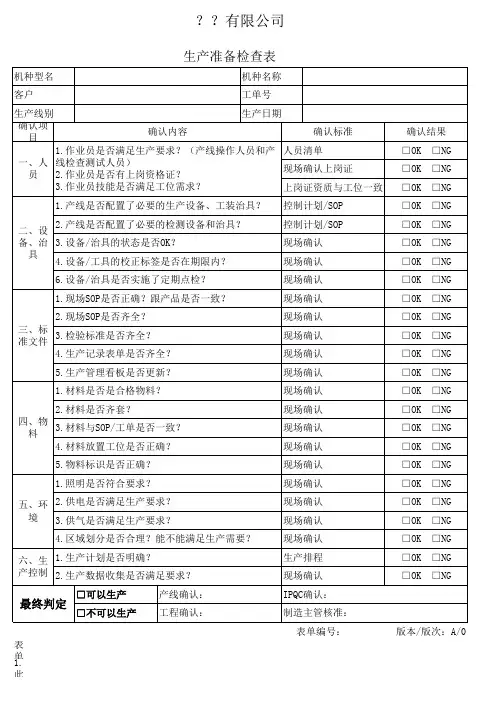

新产品生产准备确认表

- 格式:xls

- 大小:32.00 KB

- 文档页数:14

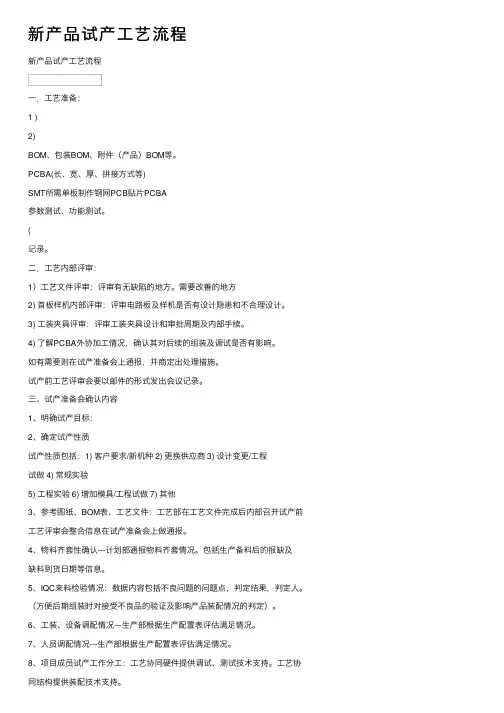

新产品试产⼯艺流程新产品试产⼯艺流程⼀.⼯艺准备:1 )2)BOM、包装BOM、附件(产品)BOM等。

PCBA(长、宽、厚、拼接⽅式等)SMT所需单板制作钢⽹PCB贴⽚PCBA参数测试、功能测试。

(记录。

⼆.⼯艺内部评审:1)⼯艺⽂件评审:评审有⽆缺陷的地⽅。

需要改善的地⽅2) ⾸板样机内部评审:评审电路板及样机是否有设计隐患和不合理设计。

3) ⼯装夹具评审:评审⼯装夹具设计和审批周期及内部⼿续。

4) 了解PCBA外协加⼯情况,确认其对后续的组装及调试是否有影响。

如有需要则在试产准备会上通报,并商定出处理措施。

试产前⼯艺评审会要以邮件的形式发出会议记录。

三、试产准备会确认内容1、明确试产⽬标:2、确定试产性质试产性质包括:1) 客户要求/新机种 2) 更换供应商 3) 设计变更/⼯程试做 4) 常规实验5) ⼯程实验 6) 增加模具/⼯程试做 7) 其他3、参考图纸、BOM表、⼯艺⽂件:⼯艺部在⼯艺⽂件完成后内部召开试产前⼯艺评审会整合信息在试产准备会上做通报。

4、物料齐套性确认---计划部通报物料齐套情况。

包括⽣产备料后的报缺及缺料到货⽇期等信息。

5、IQC来料检验情况:数据内容包括不良问题的问题点,判定结果,判定⼈。

(⽅便后期组装时对接受不良品的验证及影响产品装配情况的判定)。

6、⼯装、设备调配情况---⽣产部根据⽣产配置表评估满⾜情况。

7、⼈员调配情况---⽣产部根据⽣产配置表评估满⾜情况。

8、项⽬成员试产⼯作分⼯:⼯艺协同硬件提供调试、测试技术⽀持。

⼯艺协同结构提供装配技术⽀持。

9、试产计划:根据试产准备会时确认的时间做出试产计划,以邮件的形式发给各项⽬成员。

试产计划内容包括⼈员培训时间:⽣产部调配时间(正式试产前)试产开始时间:⽣产部按排期确定试产时间⾸件检验时间(QA估算):试产总时间 (PE估算):试产总结会时间(PE估算):试产准备会要填写《签到表》,会后发出<<试产准备会会议纪要>>,相应的问题对未完成跟踪项确定计划完成时间和实际完成时间,对相应负责⼈跟踪完成进度。

APQP设计开发过程全套记录表格清单嵌入式软件开发评估表项目名称:TQR8.3-70NO.一、推进流程应用工作量设计评审报告产品名称:研制单位:产品负责人:拟制日期:设计评审申请表产品开发项目立项书项目名称:(例如:XXXXX)项目类别:(例如:汽车继电器)项目来源及概况项目审核意见设计和开发总策划-APQP进度表产品名称:A2019前保险杠设计责任部门:**技术研究院、***技术中心 *** FMEA编号:TQR7.3-09A2018-001FMEA日期(编制):2018-12-5项目名称:XXX2019车型关键日期2019.4.6 编制人:*** FMEA日期(修订):产品功能要求潜在失效模式潜在失效后果严重度S级别潜在失效起因/机理频度O现行设计控制预防现行设计控制实现探测度D风险顺序数RPN建议的措施责任及目标完成日期措施结果采取的措施严重度频度探测度RPN6 SC结构设计不合理2 设计评审3 36燃烧特性符合要求阻燃性能差顾客抱怨,影响安全7材料不合格2将要求明确的告知造粒车间试验验证 4 56产品结构合理,强度高产品结构不合理,强度低易变形、断裂、脱落6 设计错误 3将窄、细、薄等部位加强设计评审 3周边弧度、间隙公差±0.5mm 周边弧度公差超过±0.5mm间隙不均匀,外观不良5 SC材料收缩率不对2将要求明确的告知造粒车间试验验证 3 305 SC设计错误或无定位点3 增加定位点设计评审 3 45周边与车身或相关零部件面差、配合间隙±0.5mm 边缘与车身面差、间隙超过±0.5mm间隙不均匀,外观不良5 SC材料收缩率不对2将要求明确的告知造粒车间试验验证 4 405 SC设计错误或无定位点3设计定位面、槽、柱等结构设计评审 3 45装配固定孔尺寸正确装配固定孔尺寸不正确间隙不均匀,装配困难,外观不良5 SC 设计错误 3图样评审、数模验证3 45产品特殊特性明细表顾客 ****汽车股份有限公司车型A2019产品名称 A2019上装饰板产品代号XXXXXXX工序类别项次特殊特性控制方法及记录注塑1 关键尺寸1628±1 首末件检验,并做好检验记录2 注塑产品外观无缩痕、银丝、划伤及明显的熔接痕全部自检,质检人员增加检验频次,(每4小时检验一次)3热变形温度≥100℃;拉伸强度≥30Mpa ;断裂伸长率,%≥10;弯曲强度(23°),Mpa≥50;洛氏硬度≥70R;阻燃特性符合:≦100;冲击强度(悬臂梁)≥150j/m2每批次做试验,并做试验记录喷漆1产品漆膜表面应光滑平整,色泽均匀,表面无流挂、桔皮、针孔、麻点、漏喷等缺陷全部自检,质检人员增加检验频次,(每2小时检验一次)2 15≤漆膜厚度≤50,漆膜附着力≤2级,漆膜硬度≥HB,光泽度≥85。

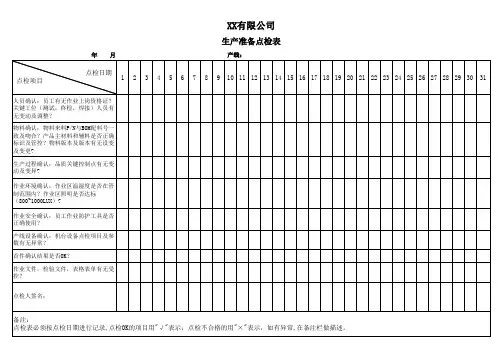

生产准备流程说明一目的规范轿车公司产品生产准备过程的管理,确保以较低的投入、较短的周期达到预定的生产能力、质量目标和成本目标。

二定义生产准备是指进行生产工艺准备,使设计的新产品能够实现正常的批量化生产的整个过程。

批量试生产是指将已通过试装的零(合)件装配成整车(机、箱),来验证单件、总成或整车制造、装配工艺并检验设备、工装生产能力的过程。

通过批量试生产,来检验零部件的供货能力、产品质量稳定性。

三流程概要四流程说明1 签署、下发部分同步生产准备启动指令;下发试制工作图;成立生产准备项目组1.1输入/输入部门:部分同步生产准备启动指令/规划部,试制工作图/产品部1.2输出/接收部门:1.3操作说明:在产品设计中,当试制工作图设计评审通过后,对于生产准备周期长的零(合)件(指生产准备的周期超出正常生产准备时间节点,在产品试制的同时就应该提前进行生产准备的零件或合件),经过项目组提出申请后,由经管会签署部分同步生产准备启动指令并由规划科下发,进行同步生产准备。

经管会任命生产准备项目负责人,由项目负责人提名组成成员。

经管会对成立项目组的目的、项目负责人、组成人员、职责与权限等事项批准后,转人力资源部正式公布。

产品部下发试制工作图。

2 下发正式生产准备启动指令及产品开发任务书2.1输入/输入部门:产品开发任务书/规划部2.2输出/接收部门:生产准备启动指令/项目组、各相关部门2.3操作说明:根据产品开发任务书以及相关情况,经管会签署正式生产准备启动指令。

产品开发任务书及生产准备启动指令由规划部下发给项目组/技术部等相关部门(包括技术部、采购部、质保部、产品部、生产部、生产单位)。

3 编制并下发工艺准备通知书3.1输入/输入部门:更改说明、产品设计文件/产品部;产品开发任务书、生产准备启动指令/规划部;3.2输出/接收部门:工艺准备通知书/项目组各成员、各相关部门3.3操作说明:由项目组根据试制工作图(部分同步生产准备时需要)、更改说明、产品设计文件、产品开发任务书编制并下发工艺准备通知书给项目组各成员以及成员所在的部门/技术部等相关部门(包括技术部、采购部、质保部、产品部、生产部、生产单位)。

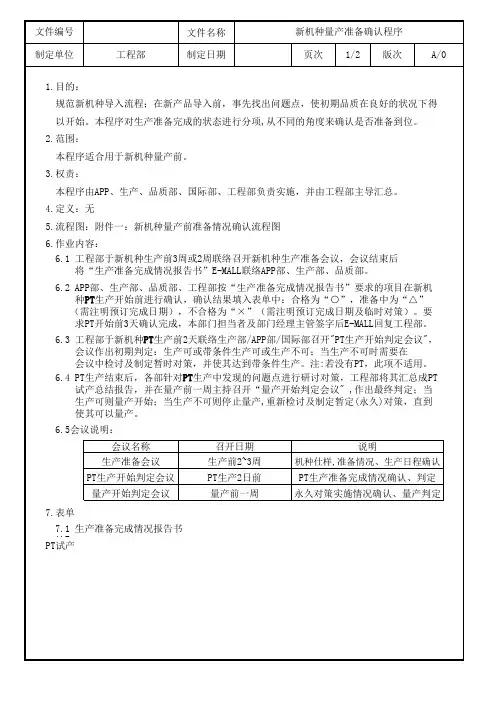

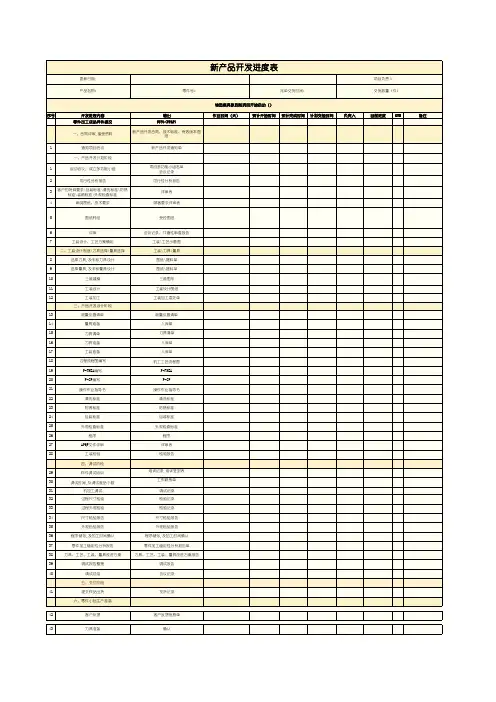

5.0程序技术部主管根据新产品开发设计Input信息确定新产品开发来源。

技术部主管组织进行成本核算及报价,填写《成本核算及报价表》。

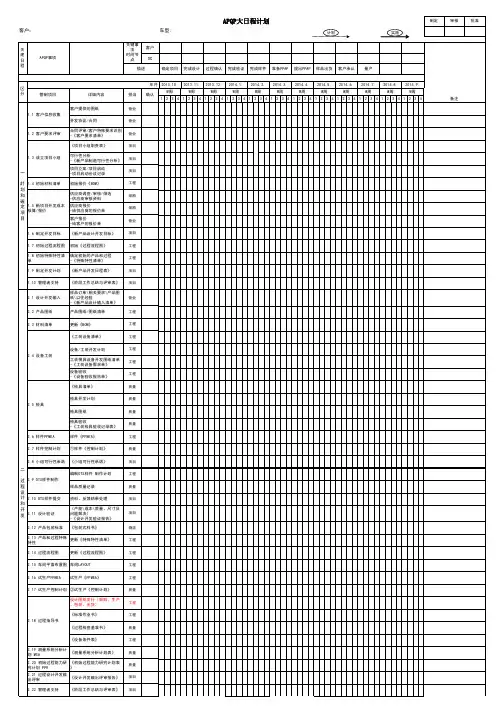

项目组长负责编制《新产品APQP开发计划》,并组织项目组实施。

由项目小组组长召集小组有关成员根据项目的要求结合公司实际情况确定设计目标、可靠性目标和质量指标。

A)顾客需要和期望可以是无安全问题和可维修性;B)可靠性基准是竞争者产品的可靠性、消费者的报告或在一设定时间内修理的频率;总的可靠性目标可用概率和置信度表示;C)质量目标应是基于持续改进的目标,如: PPM、缺陷水平或废品降低率; D)设计目标中应包括过程能力、生产率、成本方面的目标。

项目小组对设计输入材料进行评审,评审通过后填写《设计开发任务书》安排设计任务工作,设计输入评审应进行记录,具体填写在《新产品开发输入评审记录》上。

Activity技术部主管组织进行新产品制造可行性分析,并将分析结果填入《新产品制造可行性分析报告》中。

技术部主管根据制造可行性分析结果及成本核算结果,填写《新产品开发申请/立项报告》,并连同《新产品制造可行性分析报告》及《成本核算及报价表》提交总经理审批。

总经理审批后,新产品开发项目即成立,总经理负责授权项目组长,由项目组长组成项目小组。

确定的新产品开发设计目标、可靠性及质量目标由项目组长审批。

InputProcessOutput Owner确定新产品开发来源●市场调研报告●维修记录和质量信息●小组经验●业务计划/营销策略●产品/过程标杆数据●产品/过程设想新产品开发制造成本核算/报价新产品开发申请成立跨功能小组编制APQP 计划审批停产品开发小组成员表新产品APQP 开发计划成本核算及报价表新产品开发申请/立技术部主管总经理新产品开发项目组长新产品制造可行性分设计输入新产品开发输入评审项目小组设计开发任务书安排设计任务●顾客要求输入●与产品有关的法规要求●任何其他要求确定设计目标确定可靠性和新产品开发设计目标、可靠性及质量目标表审批确定初始材料清单初始材料清单(BOM)产品设计人员负责进行DFMEA分析。

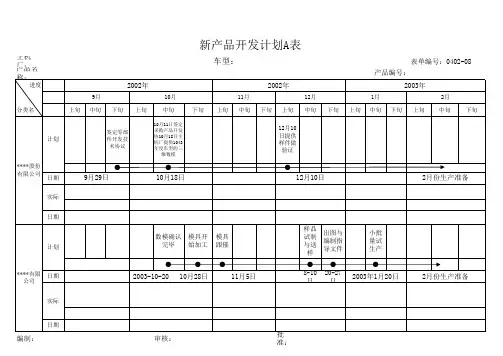

UPS 不间断电源客户名称APC上旬中旬下旬上旬中旬下旬上旬中旬下旬上旬中旬下旬上旬中旬下旬上旬中旬下旬上旬中旬下旬上旬中旬下旬上旬中旬下旬销售部客户原图或样品工程部报价单副总A PQP项目小组任命书工程部小组可行性承诺多工能小组APQP进度计划(A表)多工能小组第一阶段审核表、阶段评审记录表多工能小组开发组莫拉线束内部图纸工程部新产品开发不良履历表工程部BOM工程部特殊特性清单多工能小组初始过程流程图、初始过程流程检查表工程部B表采购部C表工程部D表品管部样件控制计划、样件控制计划检查表多工能小组样件、试作问题点、ISIR 报告、出货检验报告、首批检验报告样品组、品管部客户回传首批检验报告销售部第二阶段审核表、阶段评审记录表多工能小组生技组产品、过程、质量体系检查清单多工能小组过程流程图、过程流程图检查表工程部场地平面布置图、场地平面布置图检查表工程部PFMEA多工能小组试生产控制计划、试生产控制计划检查表多工能小组各工序作业指导书工程部包装标准品管部测量设备清单品管部测量系统分析计划表品管部初始过程能力研究计划表品管部教育训练计划生产部第三阶段审核表、阶段评审记录表多工能小组生产部试生产生产部测量系统分析品管部初始过程能力研究品管部量产控制计划、量产控制计划检查表多工能小组PPAP提交清单及相关资料品管部产品质量策划认定和总结多工能小组第四阶段审核表、阶段评审记录表多工能小组生产部量产可行性评估表多工能小组量产移交单多工能小组量产生产部第三阶段审核表、阶段评审记录表多工能小组18.阶段评审12.新材料开发计划表(B表)836.质量策划认定19.产品/过程/质量体系评审3.成立项目小组,明确分工16.样件制造5.制定APQP进度计划(A表)710.产品和过程特殊特性五、量产6.阶段评审文件名称一、计划和项目确定二、设计试作三、试生产准备27.测量系统分析计划37.阶段评审22.PFMEA13.新设备开发计划(C表)项目经理确认9105时间(月份)责任人此项目是否需要615.样件控制计划及控制计划检查表41. 阶段评审7.内部图纸的编制9.材料规范的确定(BOM)38.量产可行性评估35.生产件批准(PPAP)20.过程流程图及过程流程图检查表30.阶段评审29.人员教育训练四、小批量试生产2注: 表中“ ”为计划时间,“ ”为实际完成时间。

产品生产计划表格一、产品基本信息1.产品名称:2.产品编号:3.产品类型:二、生产计划1.生产数量:2.生产日期:3.交货时间:三、原材料需求1.主要原材料:2.辅助材料:3.原材料供应商及联系方式:4.原材料需求计划:请提供原材料的采购、运输和存储计划。

四、设备需求1.主要生产设备:2.辅助设备:3.设备维护与保养计划:请提供设备的定期维护和保养计划。

4.设备供应商及联系方式:请提供设备供应商的联系方式,以便在需要时进行沟通。

五、人力需求1.生产人员数量及岗位分配:请详细列出各岗位的人员数量及职责。

2.培训计划:针对新员工和转岗员工,请制定相应的培训计划。

3.人员招聘与储备计划:请提前制定人员招聘计划,以确保生产线的稳定运行。

六、成本预算1.直接材料成本:请列出产品生产所需的直接材料成本。

2.直接人工成本:请计算各岗位的工资和福利成本。

3.间接费用:包括设备折旧、房租、水电等费用。

4.成本预算明细表:请提供详细的成本预算明细表,以便进行成本分析和控制。

七、安全注意事项1.安全生产规定:请列出生产过程中的安全规定和操作规程。

2.安全培训计划:针对员工的安全培训计划,提高员工的安全意识和操作技能。

3.安全检查与整改措施:定期进行安全检查,发现问题及时整改,确保生产安全。

4.应急预案:制定应对突发事件的应急预案,确保在紧急情况下能够迅速、有效地应对。

八、品质标准与质量监控计划品质标准与质量监控是确保产品合格的重要环节,以下是一些建议的品质标准与质量监控计划。

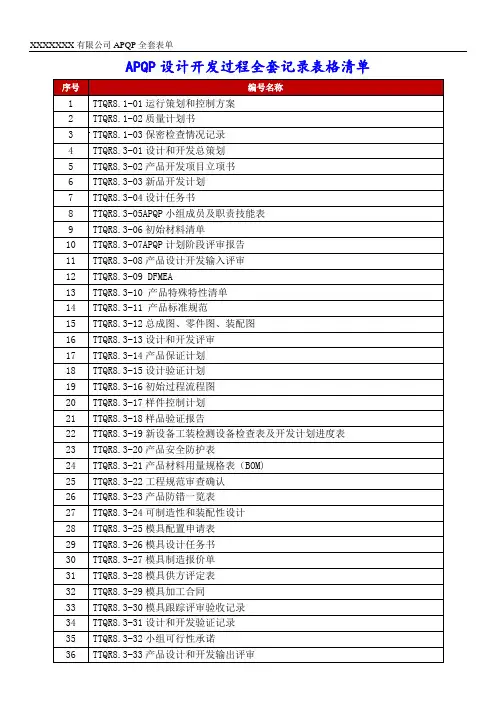

APQP新产品设计开发全套表格模板(含部分范本)XXXXXXX 有限公司 APQP 全套表单APQP 设计开发过程全套记录表格清单序号编号名称1 TTQR8.1-01 运行策划和控制方案2 TTQR8.1-02 质量计划书3 TTQR8.1-03 保密检查情况记录4 TTQR8.3-01 设计和开发总策划5 TTQR8.3-02 产品开发项目立项书6 TTQR8.3-03 新品开发计划7 TTQR8.3-04 设计任务书8 TTQR8.3-05APQP 小组成员及职责技能表9 TTQR8.3-06 初始材料清单10 TTQR8.3-07APQP 计划阶段评审报告11 TTQR8.3-08 产品设计开发输入评审12 TTQR8.3-09 DFMEA13 TTQR8.3-10 产品特殊特性清单14 TTQR8.3-11 产品标准规范15 TTQR8.3-12 总成图、零件图、装配图16 TTQR8.3-13 设计和开发评审17 TTQR8.3-14 产品保证计划18 TTQR8.3-15 设计验证计划19 TTQR8.3-16 初始过程流程图20 TTQR8.3-17 样件控制计划21 TTQR8.3-18 样品验证报告22 TTQR8.3-19 新设备工装检测设备检查表及开发计划进度表23 TTQR8.3-20 产品安全防护表24 TTQR8.3-21 产品材料用量规格表(BOM)25 TTQR8.3-22 工程规范审查确认26 TTQR8.3-23 产品防错一览表27 TTQR8.3-24 可制造性和装配性设计28 TTQR8.3-25 模具配置申请表29 TTQR8.3-26 模具设计任务书30 TTQR8.3-27 模具制造报价单31 TTQR8.3-28 模具供方评定表32 TTQR8.3-29 模具加工合同33 TTQR8.3-30 模具跟踪评审验收记录34 TTQR8.3-31 设计和开发验证记录35 TTQR8.3-32 小组可行性承诺36 TTQR8.3-33 产品设计和开发输出评审XXXXXXX 有限公司 APQP 全套表单序号编号名称37 TTQR8.3-34 APQP 产品设计阶段评审报告38 TTQR8.3-35 产品/过程质量体系评审39 TTQR8.3-36 过程设计和开发输入评审40 TTQR8.3-37 产品特性重要度分级表41 TTQR8.3-38 产品和过程特殊特性清单42 TTQR8.3-39 特性矩阵图43 TTQR8.3-40 过程流程图44 TTQR8.3-41 车间平面定置管理图及检查表45 TTQR8.3-42 PFMEA 表46 TTQR8.3-43 试生产控制计划47 TTQR8.3-44 生产设备清单48 TTQR8.3-45 检测设备清单49 TTQR8.3-46 工艺规范及评审报告50 TTQR8.3-47 过程作业指导书51 TTQR8.3-48 测量系统分析计划52 TTQR8.3-49 初始过程能力研究计划53 TTQR8.3-50 包装作业指导书(包装规范)54 TTQR8.3-51 OTS 样件全尺寸报告55 TTQR8.3-52 OTS 样件材质试验结果56 TTQR8.3-53 OTS 样件性能试验结果57 TTQR8.3-54 过程设计开发输出评审58 TTQR8.3-55 APQP 设计阶段评审报告59 TTQR8.3-56 试生产计划60 TTQR8.3-57 试生产准备检查表(确认设备、工装、人员)61 TTQR8.3-58 试过程工艺参数检测记录62 TTQR8.3-59 试生产验证测试报告63 TTQR8.3-60 试生产总结报告64 TTQR8.3-61 节拍产能分析报告65 TTQR8.3-62 初始过程能力研究报告66 TTQR8.3-63 生产控制计划67 TTQR8.3-64 设计开发确认表68 TTQR8.3-65 零件提交保证书69 TTQR8.3-66 产品质量策划总结和认定70 TTQR8.3-67 APQP 试生产阶段评审报告71 TTQR8.3-68 工程变更申请单72 TTQR8.3-69 工程变更通知单73 TTQR8.3-70 嵌入式软件开发评估表XXXXXXX 有限公司 APQP 全套表单嵌入式软件开发评估表项目名称:一、推进流程应用工作量TQR8.3-70NO.序号阶段1 项目准备2 系统配置3 流程调研4 设定流程5 模拟调试6 管理员培训7 用户培训8 系统启用工作内容现有系统配置情况检查系统相关模块的基本数据情况检查制定实施阶段计划,约定每个阶段的时长,准确划分各阶段时间节点预定培训实施期间培训日期安排建立相关组织结构, 建立相关角色调整全局配置项建立权限分配方案落实需要上线的流程列表,这些流程主要包括:党委发文流程、纪委发文流程、公司发文流程、部门发文流程(报告、函、请示、通知)、公司收文流程,以及:用印申请流程、出差申请流程、会议管理流程等培训流程图的标准画法收集流程图,交流流程信息、修改流程图、流程图定稿建立流程,谁提交,谁批准,谁执行建立流程表单,及相应说明, 建立流程处理签建立存档管理,配置相关归档目录建立权限管理对所有流程进行模拟测试,特别是各个重要公文流程,必须进行遍历测试根据模拟测试发现的情况,对流程设置进行检讨和调整对流程管理员进行培训,使其掌握流程异常情况处理、流程微调技巧根据项目实际整理培训资料落实培训人员、场地、时间安排三场用户培训,需用户积极配合协调建立起与系统运行相适应的管理规章制度发布正式启用系统的通知系统检查与实施补充问题收集、反馈、调整阶段评估验证9 项目收尾项目回顾、权限收回总评XXXXXXX 有限公司 APQP 全套表单二、新功能开发流程序号 1 2 3 4 5 67阶段工作内容需求调研、分析需求确认了解用户业务,获取用户对功能、性能等方面的需求用户方、开发方对需求进行审核确认这些功能包括:安全认证、电子印章、规章制度管理、业务整合总体设计系统初步设计总体设计评审详细设计详细设计评审用户方、开发方对总体设计审核确认对系统功能、操作界面、处理逻辑、数据库、代码体系等进行详细设计开发组对详细设计方案审核确认编写程序、单元测试系统管理(设置,备份还原)操作人员管理及权限管理编程、单元测试安全认证电子印章规章制度管理业务整合(初步)业务整合(深入)8集成测试系统集成测试、系统测试,编程与测试可以交叉进行到用户现场安装调试开发好的系 9 安装调试统,并与用户一起试走业务流程,对系统进行功能确认测试10系统初始化将系统初始化;准备业务基础数据并录入系统;11 用户培训对用户操作人员、系统管理人员进行详细培训12项目跟踪与总结系统 bug 控制,操作指导合计阶段评估验证XXXXXXX 有限公司 APQP 全套表单设计评审报告产品名称:研制单位:产品负责人:拟制日期:XXXXXXX 有限公司 APQP 全套表单设计评审申请表部门评审项目名称评审日期设计所 XXXxx 年 xx 月 xx 日产品研发工程师产品内部代号评审地点技术中心三楼会议室一、建议参加评审单位及人员设计所:模具中心:工艺技术部:技术管理部:品质中心:检测中心:企划部:车载事业部:营销中心:物流部:财务部:设备部:其它:二、申请评审内容三、室主任审批意见四、总工程师审批意见XXXXXXX 有限公司 APQP 全套表单提供评审的文件、资料清单序号1 2 3 4 5 6 7 8 9 10文件资料名称产品立项书新品开发计划产品设计任务书初始材料清单初始过程流程图初始特殊特性清单产品三维草图DFMEA 试验计划其它(如:顾客要求)编审人或资料来源营销中心企划部研发工程师研发工程师研发工程师研发工程师研发工程师研发工程师研发工程师备注评审意见汇总及问题解决措施一、评审意见汇总(请研发工程师根据评审意见表上所列各项建议和意见进行汇总,未列入的评审意见视为不采纳)==由于设计评审意见太过随意,此处对其进行汇总,未列入里头的意见视为不采纳XXXXXXX 有限公司 APQP 全套表单二、存在问题及解决措施一览表序号问题内容1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16措施建议要求完成追踪负责人日期结论XXXXXXX 有限公司 APQP 全套表单评审结果1、评审结论:2、研制单位意见:评审组组长:3、主管领导复审决定:主管:签字:年月日年月日年月日XXXXXXX 有限公司 APQP 全套表单评审组名单姓名职务/职称XXX 设计室主任高工XXX 工艺技术部经理高工XXX 模具副主任工程师单位设计所工艺技术部模具中心签名是否有评审意见是否√√√备注:未提交《设计评审意见表》视为“同意该产品的所有设计”XXXXXXX 有限公司 APQP 全套表单附件 1设计评审意见表评审项目名称产品内部代号序号存在问题描述评审日期措施建议评审者/单位:XXXXXXX 有限公司 APQP 全套表单产品开发项目立项书项目名称: (例如:XXXXX) 项目类别: (例如:汽车继电器)XXXXXXX 有限公司 APQP 全套表单项目来源及概况项目名称项目来源申请部门申请人承办部门承办人一、市场调研与分析、顾客输入(公司决策的会议纪要等文件或销售人员市场调查、出差报告可作为附件): 1. 开发背景(基于何种目的):2. 市场需求情况(产品的年预计需求量、主要针对怎样的客户或市场等):3. 特定的客户需求(希望的目标价格、开发进度等):4.市场竞争情况:5.竞争对手样品、样本、安全认证或专利等资料的提供(可作为附件)。