XJ-350修井机绞车的设计计算

- 格式:doc

- 大小:1.33 MB

- 文档页数:54

名称:计算绞车斜巷提升能力类型:机电公式:Pmax=Wg(sina+f1cosa)+qlg(sinb+f2cosb)其中Pmax为最大提升能力W:支架车总重21750kgg:重力加速度9.8m/s2α:产生最大拉力处倾角:25度β:产生最大拉力处至绞车滚筒切点的平均倾角:25度f1:矿车或其它种类容器轨道上运行阻力系数(0.01—0.015) f2:钢丝绳在运行中的阻力系数(0.10—0.15)q:钢丝绳单位长度的质量kg/m:2.34l:产生最大拉力处至滚筒切点的钢丝绳长度:90米求计算煤矿斜巷提升绞车拉车数目急2010-10-19 11:24提问者:weichenglin123|浏览次数:901次提升距离400m,角度23度,刚绳直径26mm,提升重量(1.8+0.6),使用2JK-2.5/20B的提升绞车,宽1.2m,最大静张力90t,张力差55t,变频器速度3.8m/s,电机185KW,配变频220KW.推荐答案2010-10-20 08:14试用ZY3600/11/23型掩护式液压支架、提升钢丝绳试用6×19-φ31mm;钢丝绳自重Mp=3.383kg/m;钢丝绳破断拉力总和Qp=554500N。

为例来验算南采区轨道上山绞车提升能力。

平板车运行摩擦阻力系数f1=0.015钢丝绳沿地辊和底板移动阻力系数f2=0.25延深轨道坡度β=26°绞车下放总斜长L0=500m绞车钢丝绳总长L0=550m平板车重量:Mc=1050kg液压支架重量:Mj=13500kg计算提升该支架所需最小提升力Fjmax=(Mj+Mz)(sinβ+f1cosβ)g+MpL0(sinβ+f2cosβ)g=(13500+1050)(sin26°+0.015×cos26°)×10+3.383×500×(sin26°+0.25×cos26°)×10=65744.62N+11215.82N=76.96 KN其中:sinβ=sin26=0.438cosβ=cos26=0.899所以要满足提升能力,使用的绞车提升力必须大于76.96 KN验算钢丝绳安全系数ma=Qp/Fjmax=554500/76960=8.2>6.5故所选钢丝绳安全系数满足《煤矿安全规程》第400条规定。

小绞车和钢丝绳选型计算一、钢丝绳选型首先需要确定小绞车运输的现场条件,运输距离L (百米),运输轨道的最大坡度α,提升货载Q 0(千克)(如图1)由于钢丝绳在工作过程中受多种应力的作用,如静应力、动应力、弯曲应力、扭转应力、接触应力、挤压及捻制应力等等,这些应力的反复作用将导致钢丝的疲劳断裂。

《煤矿安全规程》规定:根据其工作中所承受的最大静拉力和钢丝绳最小破断力总和计算,使它具有一定的安全系数。

因此有Q j ≤mF h ……………………………………① 式中 Q j ———最大静拉力,N ;F h ———钢丝绳最小破断力总和,N ;m ———钢丝绳安全系数。

假定钢丝绳的单位长度近似重量为M,这时A点承受的最大静拉力为:Q j=gML(sinα+ƒ2cosα)+ g Q0(sinα+ƒ1cosα)…②式中 g——重力加速度,m/s2;ƒ1——提升容器运动阻力系数(0.01—0.015);ƒ2——钢丝绳与底板和托辊间的摩擦系数,钢丝绳全部支撑在托辊上时取0.15~0.2,局部支撑在托辊上时取0.25~0.4。

由GB/T8919第4.3.1条知:M=Kd2……………………………………………………③式中 d——钢丝绳公称直径,mm;K——钢丝绳的重量系数,Kg/100m*mm2(K值见GB/T8918表5和GB/T16269表3)。

将③代入②可得:Qj= g Kd2L(sinα+ƒ2cosα)+ g Q0(sinα+ƒ1cosα)…④根据GB8706-88《钢丝绳术语》第15.2.1条和GB/T8918第5.3.1条,钢丝绳的最小破断力(理论计算的钢丝绳破断力最小值)的计算公式为:F0=K’* d2*R0…………………………………………⑤式中 F0——钢丝绳最小破断力,N;d——钢丝绳公称直径,mm;R0——钢丝绳(或钢丝)公称抗拉强度,MPa;K’——某一指定结构钢丝绳的最小破断力系数(可查GB/T8918表5 和GB/T16269表3 )根据GB/T8918第5.3.2条,钢丝绳最小破断力总和可用以下公式表达: F h =K h F 0…………………………………………⑥式中 K h ——破断力换算系数(其值见GB/T8918表14~表31下注和GB/T16269表3的K ’1)将⑤代入⑥得:F h = K h * K ’* d 2*R 0…………………………………⑦将④和⑦代入①得:g Kd 2L (sin α+ƒ2cos α)+ g Q 0(sin α+ƒ1cos α)≤m R d K K h 0*'**2 化简可得:d ≥)cos (sin ')cos (sin 2010a f a KL gmR K K a f a Q h +-+…………………⑧ d ≥22.4mm 取d=23mm 钢丝绳最小钢丝破断力总和为335.2KN ,选择了钢丝绳以后,由于最大静拉力与钢丝绳最小钢丝破断力总和是已知的,因此可用①式的变形后的公式对安全系数进行校验,即:jh Q F ≥m,符合要求。

主斜井检修绞车一、概述主斜井检修绞车负责主斜井带式输送机检修更换零部件时,上下材料、设备。

主斜井斜长643米,倾角21°,一次提升设备最大重量为 8.5吨。

二、主斜井检修绞车选型计算(一)设计依据:1、井筒斜长:L T=643m2、井筒倾角:α=21°3、一次提升设备最大重量m1=8500kg4、上车场运行距离:L1=30m5、井底车场运行距离:L h=20m6、Q最大=8.5t7、Q材料车=1t8、Q钩头车=0.5t9、矿井工作制度:330d/a,18h/d。

(二)设计计算1、提升斜长:L t=L T+L1+L h=643+30+20=693m2、绳端荷重:Q d=(m1+m材料车+m钩头车)×(sinα+μ1cosα)=(8500+1000+500)×(sin21°+0.01×cos21°)=10000×0.3677=3677kg3、选择钢丝绳钢丝绳单重P k=Q d1.1σBm a−L t(sinα+μ2cosα)=36771.1×157006.5−693×(sin21°+0.2×cos21°) =1.61kg/m选用钢丝绳20NAT6V×18+FC-1670-ZZ(GB/8918-2006),全部钢丝破断力总和Q S=250000×1.156×9.8=2832200N; PK=1.65㎏/m;d =20㎜安全系数m=Q sQ d+L c P K(sinα+μ2cosα)=28322003677×9.8+693×1.65×9.8×(sin21°+0.2cos21°)=6.7>6.5符合要求4、提升机的选择滚筒直径:D g=80d=80×20=1600mm选用JTP-1.6×1.2型提升绞车,最大静拉力:45000N。

绞车验算公式及使用说明

一、绞车验算公式

说明:1、公式中必须填写的数据:绞车最小静张力、斜巷角度、钢丝绳直径、钢丝绳破断力、挂车数、矿车自重、每车载矸重量、钢丝绳单位长度重量、提升钢丝绳长度。

2、公式中斜巷角度a(弧度)由斜巷角度自动转换,不用直接填写。

3、车阻力系数f1、钢丝绳运行阻力系数f2为分别为0.015、0.2。

4、计算结果中钢丝绳所受最大静拉力Wj(KN)必须小于绞车最小静张力、钢丝绳破断拉力;钢丝绳安全系数不小于6.5。

二、钢丝绳和绞车参数

1、钢丝绳重量换算

2、钢丝绳破断拉力

3、绞车参数。

编号10I503XJ—350修井机操作及保养规程(Q/CYⅠ2232—2002)1范围本标准规定了XJ-350修井机的操作、注意事项及保养规程。

本标准适用于XJ-350修井机。

2技术数据2.1整机主要技术性能a)小修深度:4000m(2″加厚油管);b)大修深度:3200m(2″钻杆);c)大钩额定载荷:600kN,大钩最大静载:900kN;d)发动机功率:269kW(2100RPM);e)井架高度:31.3m;f)最高车速:63km/h,转弯半径:15m,驱动型式:10×8;g)主车重量:41t,附件重量:14t;h)移动时外形尺寸:(长×宽×高)15.7m ×2.8m×4.25m。

2.2主要部件技术参数a)主滚筒:直径429mm,宽度965mm;刹车鼓:直径1070mm,宽度260mm;快绳最大拉力:200kN。

b)捞沙滚筒:直径324mm,长度1016mm;刹车鼓:直径1070mm,宽度210mm;离合器型号:A TD124H;容绳量:3400m(″钢绳);c)井架:倾斜角3°31′,最大静载荷1000kN;二层台:容量5000m(2″油管),高度17.2m,最大抗风力10级;d)游车大钩:最大载荷900kN;天车槽底径670mm;e)水龙头:最大静载荷1088kN,工作载荷710kN,最大耐压能力24.6MPa;f)转盘:静载荷784kN,最大通径260mm,最大扭矩39.2KN.m;g)水刹车:出口最高水温82℃,出水最大压力0.17MPa,最高转速2300r/min;h)大钩匀速下降最大钩载686kN;大钩匀速下降最大速度:1.5m/s。

i)液压绞车:滚筒直径245mm,滚筒长度352mm,最大起重量:29.4kN;j)钻台:高度2.74m,最大载荷147kN;立根容量5000m(2″油管)。

2.3系统压力a)液压系统:油泵最大排量144L/min,系统最大压力:13.7MPa,油箱容量:750L;b)气路系统:空压机最大排量0.7m3/min,工作压力0.735MPa~0.931MPa;c)刹车冷却装置:系统压力0.539MPa~0.735MPa,水箱容积227L。

**煤业轨道绞车选型计算**煤业轨道绞车选型验算轨道绞车斜坡长度193m,上段35m,坡度350;下端158m坡度250。

主要负责运输物料和设备,为保证绞车即经济,又安全运行,现对绞车进行选型计算。

1、绞车选型:绞车的选型依据轨道绞车运行斜坡长度、坡度及牵引载荷的重量而定,绞车的牵引力必须大于载荷重量。

(按最大坡度350计算)牵引载荷:A =sin35°(Qz+ Q)×9.8×1=0.5736(400+4600)×9.8×1=28106N=28.106KN查JD-3(JD-45)绞车牵引力为:30KN>28.106KN,故可选型于JD-3绞车。

2、JD-3型绞车钢丝绳验算:(依据斜井提升钢丝绳选择计算)安全系数:m=ρh /Qjm ——钢丝绳的安全系数ρh ——钢丝绳破断力总和Qj ——钢丝绳静拉力Qj=g .(Qz+Q)n×(sinθ+f1cosθ)+g.q.L(sinθ+ f2cosθ)=9.8×(400+4600)×1×(sin35°+0.02cos35°)+9.8×1.66×193×(sin35°+0.2cos35°)= 31224.30N安全系数m=ρh/Qj=245000/31224.30= 7.85>6.5式中:A---斜坡轨道运行时的牵引载荷Qj ---钢丝绳静拉力Qz---矿车自重:Qz=400kgQ----矿车载重(变压器重量):Q=5600kgn---牵引矿车数辆:n=1辆θ--巷道坡度 :θ= 35° (sin35°=0.5736 cos35°=0.8191) q---钢丝绳每米重量:q=1.66kg/mL---钢丝绳长度 : L=193m m---钢丝绳的安全系数:m= 6.5ρh---钢丝绳破断力:取245KNf1-提升容器运动的阻力系数:(f1=0.01-0.02)取0.02 f2-钢丝绳与底板和托辊间的摩擦系数:(f2=0.15-0.2)取0.2。

350修井机技术参数摘要:一、概述350型修井机二、350型修井机的主要技术性能1.名义钻井深度2.最大钩载3.提升系统绳系4.井架工作高度5.绞车形式及辅助刹车6.钢丝绳规格三、350型修井机的应用领域四、设备优缺点分析五、购买与使用建议正文:【概述350型修井机】350型修井机是一种应用于石油、天然气等钻井工程的专用设备,主要用于井口维修、钻杆接长、钻头更换等作业。

该设备具有较高的性能和可靠性,广泛应用于各种钻井场合。

【350型修井机的主要技术性能】1.名义钻井深度:350型修井机的名义钻井深度为2000米,满足各类钻井需求。

2.最大钩载:该型号修井机的最大钩载为1580千牛顿,能够应对不同重量的钻具。

3.提升系统绳系:修井机采用45根提升系统绳,保证钻具的提升与稳定。

4.井架工作高度:350型修井机的井架工作高度为35米,便于进行高角度钻井作业。

5.绞车形式:修井机采用双滚筒绞车,配备Eaton WCB 224辅助刹车,最大快绳拉力为210千牛顿,具有较高的牵引能力。

6.钢丝绳规格:350型修井机采用特定规格的钢丝绳,保证钻井作业的稳定性和安全性。

【350型修井机的应用领域】350型修井机适用于石油、天然气、煤层气等钻井工程,可进行钻井、修井、钻杆接长、钻头更换等作业。

同时,该设备还可应用于地热钻井、水井钻井等领域。

【设备优缺点分析】优点:1.高性能:350型修井机具有较高的钻井深度和钩载能力,满足各类钻井需求。

2.稳定可靠:修井机采用双滚筒绞车和Eaton WCB 224辅助刹车,保证钻井作业的稳定性。

3.高度适应性:该设备适用于多种钻井场合,如石油、天然气、地热等钻井工程。

缺点:1.设备投资较高:350型修井机价格较高,购买需考虑成本因素。

2.维护保养成本:修井机需要定期进行维护保养,增加企业运营成本。

【购买与使用建议】1.购买时充分了解自身需求,选择合适规格的修井机。

2.购买前对比不同品牌和型号的性能、价格、售后服务等各方面因素,确保选购到性价比高的设备。

XJ-350修井机绞车的设计计算摘要修井机是油田用于修井作业不可缺少的设备,绞车是修井机上的核心部分。

本文介绍了修井机的类型、特点以及国内外的发展状况。

XJ-350修井机是一种较小规模,它的设计是为小型修井作业而设计的。

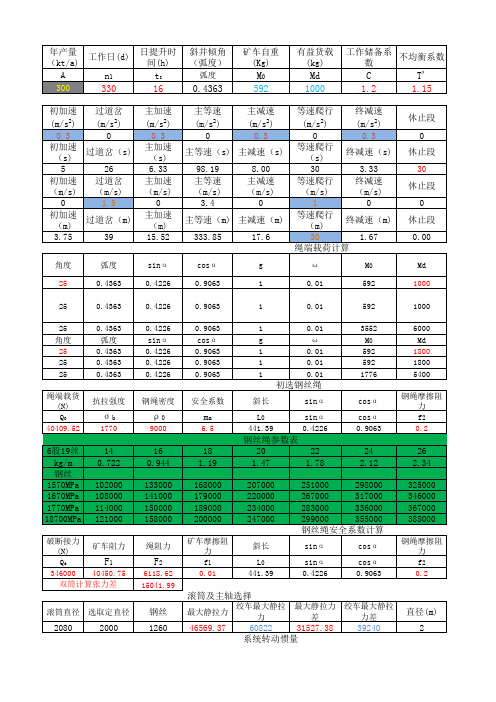

通过对已有的方案对比分析确定了XJ-350修井机绞车总体设计方案;通过对载荷及动力传动方式的分析选择了钢丝绳,完成了滚筒体,滚筒轴和链轮的结构设计;同时,在文中对阿里逊传动箱、刹车和离合器进行了简单的介绍和选择,确定了刹车盘的冷却方式;完成了绞车组成系统设计选择和主要构件的设计选择;并对滚筒轴等主要构件进行了校核;对链条计算方法进行探讨;最后,对修井机进行了经济型评价,从而完成了整体的设计,得出了一些结论。

关键词:修井机,绞车,方案设计,滚筒,滚筒轴WORKEVER RIG 350 DESIGN AND CALAULATEABSTRACTworkover rig is the necessary equipment that is used for workover jods in oil fied .And drawworks is the core of parts in worover rig .This article intrduced the workover rig type, the characteristic as well as the domestic and foreign development present situation .XJ-350 workover rig is developed for small scale workover jobs. XJ-350 workover rig overall design project is solected based on making conparision and analysis of the current transmission projcet design. Through analyzing the load power transfer manner chose proper wirerope and competed the structure design of drawwork and drumbody and drum shaft .Meanwhile simply introduced and chosed Allison transmission box installation, brakes and clutch. Chosed proper cooling system for brakes. And the match analysis between twist alter apparatus and diesel oil power is finished. Also designed and chosed the main component and finally carried out force analysis to make sure the safe of drum body, drum shaft. Finally, has carried on the economy appraisal to the workover rig and competed the whole design the work, and get some conclusion.KEY WORDS: Workover rig,Dreawwork,Project design,Drum,Drum shaft目录摘要 (I)ABSTRACT ................................................................................................................. I I 第1章绪论 (1)1.1课题的意义 (1)1.2修井机设备概述 (1)1.2.1 修井设备的组成 (1)1.2.2 修井设备的特点 (2)1.3修井机 (2)1.3.1 修井机的分类 (2)1.3.2 修井机的发展方向 (3)第2章修井机结构设计 (1)2.1动力机类型和井架的分析选择 (1)2.1.1 动力分析 (1)2.1.2井架结构 (1)2.2修井机总体方案对比分析和设计 (2)2.2.1 修井机传动方案及典型结构 (2)2.2.2传动方案设计和选择 (7)2.3工作原理 (7)第3章设计计算 (9)3.1修井机绞车基本参数 (9)3.1.1原始数据 (9)3.1.2 其他数据 (9)3.2修井机绞车结构概述 (10)3.2.1 主要部件 (11)3.2.2 轴系部件 (12)3.2.3 刹车部件 (12)3.3绞车主要零件部件设计选择 (12)3.3.1 绞车的功能和原理 (12)3.4绞车设计计算 (13)3.4.1 快生运动分析 (13)3.4.2 游动系统钢绳拉力和效率 (14)取 (16)3.4.3 钢丝绳的选[3]3.4.4 滚筒设计 (17)3.4.5 滚筒轴结构设计 (24)3.5刹车类型的分析和选取 (33)3.5.1 刹车直径的尺寸确定 (35)3.5.2 刹车力矩的确定 (35)3.5.3 刹车钳数N的计算 (36)3.6离合器的选取 (36)3.7刹车盘冷却方式的选择 (36)3.8轴承的校核 (37)3.9键的校核 (38)第4章链条计算方法的探讨 (40)第5章经济性评价 (42)结论 (43)参考文献 (44)致谢 (46)第1章绪论1.1 课题的意义随着石油上钻井及采油的发展,绞车的应用也越来越来明显。

绞车是石油钻机上一个极重要的工作部件,设计绞车的主要依据,就是要求要适合钻井工艺。

近几年来,由于石油钻井业的发展,技术和装备水平的不断提高,因而钻井数量减少,绞车使用量大幅度降低。

我国的绞车一方面是数量上过剩;另一方面是质量不高、品种不全。

在国内钻机生产厂家生产疲软的情况下,却又不得不花巨资从国外引进。

面对如此局面,凡从事石油机械事业的国人不得不考虑如何振兴民族工业,是我国的石油钻机赶上世界水平。

随着科学的发展,油田上的钻采设备也在日益更新,同时,随着生产的需求,这就要求我们当代的科学研究人员在生产设备的研究也开发方面不断的要求创新,力求与国际接轨。

而对于我们当代大学生,同时也就提出了更高的要求。

通过本次设计不仅可以提高我们的学习成绩,同时也可以培养我们的创新精神,使我们在今后的工作与学习中学会更好的如何去面对困难,克服困难。

1.2 修井机设备概述1.2.1 修井设备的组成井下修理是采油作业中繁忙的工作,它用来对井下设备和井身进行维修工作,以保证井下设备操作正常和恢复油井原油产量。

一般修理工作包括以下内容:起下油管、抽油杆和抽油泵等井下作业工具,进行抽吸、打捞和重新射孔等等井下操作。

进行冲洗、挤水泥、注水泥塞、酸化和你将循环等工作。

钻沙堵、水泥塞、扩孔、重钻、加深和铣切等旋转工作。

某些修理工作只需要起下操作。

但不少修井工作是起下操作和循环操作都需要甚至旋转操作也要进行。

为了进行修井工作,要求成套的修井设备,它由起升设备、冲洗设备、手工操作和机械化工具等组成。

1.2.2 修井设备的特点全套的修井机同钻机一样也包括完整的工作机组,即起升组(绞车、井架等)、循环机组(洗井泵)和旋转机组(转盘和动力水龙头)。

但与钻机相比,又有许多特点。

修井机的三个机组之间的关系相当松散。

许多机组是以单轴芯形式出现,如通井机、轻型修井机只有起升设备,洗衣机、水泥车、锅炉车只有循环设备,只有在油井大修时,才出动三个机组齐全的重型修井设备。

修井是根据修井作业的具体任务,任选三个工作机组的一个、两个或全套。

修井机的三个工作机组中起升绞车为主体的修井设备。

修井机作业周期短,修井机的移动、准备等工作所占时间比重高。

因此,对修井机在运移性、快速拆装性等方面的要求比较高。

修井设备的三个工作机组一般都是装在汽车、拖拉机或拖车上,以缩短修井设备的运移、安装和拆卸时间。

由于钻柱的重要比油管和抽油杆要重的多,因此,修井机的起升能力约是钻机的三分之一左右。

1.3 修井机1.3.1 修井机的分类1) 按修井深度和起升能力分类(1) 轻型,大钩额定载荷Q 额4000kN <,最大修井作业深度3000L m <,(2) 中型,,400800,30006000kN Q kN m L m ≤≤≤<额,(3) 中型,800,6000Q kN L m ≤≤额。

2) 按运载方式分类(1)履带式拖拉机运载的修井机,这种修井机适用于沼泽地区和崎岖不平地区,对中方便,自重较大,比较稳定,但行驶速度太慢,履带会顺坏公路面。

(2)汽车运载和自走式修井机。

行驶速度快,运移性好。

一般来说,轻型修井机用车装,中型和重型修井机用自走式。

为了提高越野性能,都采用多轴驱动底盘,这种载荷方式便于对中。

特别是后对中,即把车倒到井口,井架从车尾起立,操作方便。

(3)拖车或半拖车运载的修井机,一般在重型修井机中,这种运载方式的缺点是不容易对准井口。

3)按传动方式分类普通修井机。

普通修井机指主要传动(绞车和泵)采用液力机械传动的修井机。

它也可能局部采用液压传动,也可以不用。

例如采用液压来起升井架,驱动绞车和水龙头,液压钳等,但循环泵大多不采用液压驱动。

有的液压修井机还带有液压起下装置。

美国奥蒂斯服务公司和布朗石油工具公司都生产成套的、带有液压起下装置的液压修井机。

盘管修井机。

盘管式修井机的起升机组是用液压马达驱动的,但由于其起升机组的工作原理与一般的修井机的工作原理完全不同,所以不列入液压修井机之中。

这种修井机是与连续起下的柔性油管柱配套使用的。

其起升机组包括管柱起下装置和卷筒两部分。

连续管柱盘绕在一个大卷筒上,每根长达600~700m,用特殊的环链起下装置下入井中或从内起出。

管柱在下入井口是伸直,从井口起出后从新盘绕在卷筒上。

4)按使用区域来划分从使用区域来分,修井机可分为陆用和海上修井机设备两大类,上面讲的按装载车辆分类指的是陆上修井机,海上修井机则或是安装在固定平台上,或是装在修井船上。

海上修井机的特点是要求机器占用面积:起升、循环及旋转系统齐全;自动化,机械化程度高;另外还有防腐,防喷等要求。

1.3.2 修井机的发展方向多年来,世界石油钻井绞车一直采用多轴、链条传动形式,该类型绞车由于体积、重量、结构等因素一直困扰着其应用于发展。

但随粉液压、电控等新技术的发展应用,绞车的性能结构也发生了重大变化,为了能够较深入得了解石油钻采设备新技术的应用状况,以下进行简要介绍。