圆管带式输送机设计算例

- 格式:pdf

- 大小:148.46 KB

- 文档页数:5

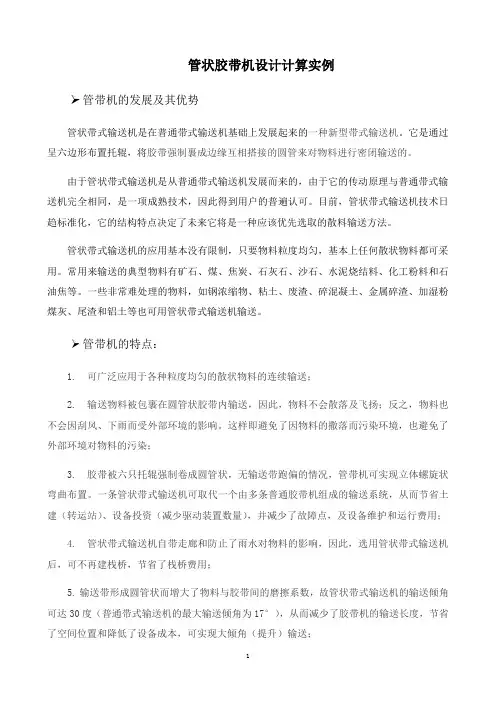

管状胶带机设计计算实例➢管带机的发展及其优势管状带式输送机是在普通带式输送机基础上发展起来的一种新型带式输送机。

它是通过呈六边形布置托辊,将胶带强制裹成边缘互相搭接的圆管来对物料进行密闭输送的。

由于管状带式输送机是从普通带式输送机发展而来的,由于它的传动原理与普通带式输送机完全相同,是一项成熟技术,因此得到用户的普遍认可。

目前,管状带式输送机技术日趋标准化,它的结构特点决定了未来它将是一种应该优先选取的散料输送方法。

管状带式输送机的应用基本没有限制,只要物料粒度均匀,基本上任何散状物料都可采用。

常用来输送的典型物料有矿石、煤、焦炭、石灰石、沙石、水泥烧结料、化工粉料和石油焦等。

一些非常难处理的物料,如钢浓缩物、粘土、废渣、碎混凝土、金属碎渣、加湿粉煤灰、尾渣和铝土等也可用管状带式输送机输送。

➢管带机的特点:1. 可广泛应用于各种粒度均匀的散状物料的连续输送;2. 输送物料被包裹在圆管状胶带内输送,因此,物料不会散落及飞扬;反之,物料也不会因刮风、下雨而受外部环境的影响。

这样即避免了因物料的撒落而污染环境,也避免了外部环境对物料的污染;3. 胶带被六只托辊强制卷成圆管状,无输送带跑偏的情况,管带机可实现立体螺旋状弯曲布置。

一条管状带式输送机可取代一个由多条普通胶带机组成的输送系统,从而节省土建(转运站)、设备投资(减少驱动装置数量),并减少了故障点,及设备维护和运行费用;4. 管状带式输送机自带走廊和防止了雨水对物料的影响,因此,选用管状带式输送机后,可不再建栈桥,节省了栈桥费用;5. 输送带形成圆管状而增大了物料与胶带间的磨擦系数,故管状带式输送机的输送倾角可达30度(普通带式输送机的最大输送倾角为17°),从而减少了胶带机的输送长度,节省了空间位置和降低了设备成本,可实现大倾角(提升)输送;6. 管带机的上、下分支包裹形成圆管形,故可用下分支反向输送与上分支不同的物料(但要设置特殊的加料装置);7.由于输送带形成管状,桁架宽度较相同输送量的普通带式输送机栈桥窄,从而减少占地和费用。

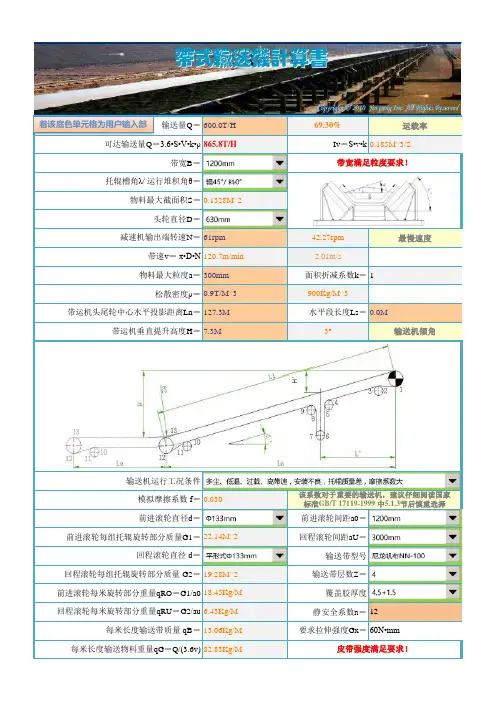

带式输送机计算书设 计 人:校 核 人:总 计: 页完成日期: 年 月 日1.运输物料:原煤;松散密度: γ=3kg/m 32.运输能力:Q= 2.00t/h3.水平运输距离:L= 3.70m4.胶带倾角:β=0.0000° =0弧度5.胶带速度:ν=3.00m/s6.提升高度:H=L×tg β=0.0000m1. 输送机种类:2. 胶带宽度:2.40m3. 初选胶带:尼龙胶带σ=200N/mm ,共有1层上覆盖胶厚度=1.5mm 下覆盖胶厚度=1.5mm4. 输送机理论运量: Q=3.6S νk γ式中:S=0.058m 2k=1.00 Q=1.879t/h 5.每米机长胶带质量: q 0= 4.600kg/m6.每米机长物料质量 : q=Q/3.6ν=0.185kg/m 7.滚筒组:D≥Cod 式中:绳芯厚度d=0.0072m=0.648m Co=90传动滚筒直径D=90mm90mm8.托辊组:28mm辊子轴承型号:4G305,辊子轴径Φ25mm,3.00kg, n=3 1.20q r0=nq r0'/a 0=7.500kg/m 7.500kg/m 28mm一、 原始参数二、 自定义参数S—输送带上物料最大截面积;k—倾斜输送机面积折减系数;(1)头部传动滚筒(2)尾部及主要改向滚筒直径 =Φ⑴ 重载段:采用35°槽角托辊组, 辊子直径=Φ查表单个上辊转动部分质量q r0'=a 0--上托辊组间距; a 0 = 每米机长上辊子旋转部分质量: q 1=⑵ 空载段:采用普通V型下托辊组辊子直径=Φ辊子轴承型号:4G305,辊子轴径Φ25mm,6.00kg, n=2 3.00q r0=nq r0'/a u =4.000kg/m 4.000kg/m=2046.28rpm 0.06000.35000.1200m0.0000mF 1==45.48NF 2=Hqg =0.00NF 3==1728.00N 式中:A=0.01×B =0.0240m 2P=60000.00N/m 2μ3=0.60F 4=20Bg =470.88NF 5=式中:=0.63NC ε=0.43查表单个下辊转动部分质量q r0'=a 0--上托辊组间距;a u =每米机长下辊子旋转部分质量: q 2=⑶ 辊子旋转转速: n=30×ν/(3.14×r)⒑ 上下胶带模拟阻力系数: ω=⒒ 胶带与传动滚筒之间的摩擦系数: μ=⒓ 拉紧方式:垂直重锤拉紧,拉紧位置至头部距离: L1=⒔ 清扫方式:头部布置H型合金橡胶清扫器,尾部布置角型硬质合金清扫器⒕ 导料板长度: l=三、 输送机布置型式 头部为单滚筒单电机驱动四、输送机阻力计算⒈ 胶带及物料产生的运行阻力L ωg(2q 0+q+q 1+q 2)⒉ 物料提升阻力⒊ 头部清扫器对胶带阻力2AP μ3A—清扫器与胶带接触面积;P—清扫器与胶带之间的压力;μ3—清扫器与胶带之间的摩擦系数;⒋ 尾部清扫器对胶带阻力⒌ 托辊前倾阻力C εL e μ0(q+q 0)gcos βsin εC ε—槽形系数;ε=1.38(弧度)=0.0241F 6=式中:=0.00Nμ2=0.60Iv=Q/3.6γ(=Svk)=0.174=0.174m 3/sb 1=1.60mF 7==1.57NF 8=5400.00NF 9=Bk 1式中:=0.00Nk 1=0.00N/m B=2.40mF u ==7646.56NP 0==22939.68w =22.94KwP e =式中:=29.71Kwη1=0.96η2=0.96L e ε—托辊前倾角;⒍ 导料板阻力μ2Iv 2γgl/v 2b 12μ2—物料与导料板之间的摩擦系数;Iv—物料流量;b 1—导料板内部宽度;⒎ 给料点处物料附加阻力Iv γv ⒏ 胶带绕过滚筒附加阻力(按每个滚筒600N计算)⒐ 犁式卸料器附加阻力k 1—刮板系数;10. 驱动滚筒圆周驱动力F 1+F 2+F 3+F 4+F 5+F 6+F 7+F 8+F 9五、传动功率计算及驱动设备选型⒈ 传动滚筒轴功率计算F u V ⒉ 电动机功率计算P 0/η1η2η3η4η5η1--减速器效率;η2--偶合器效率;η3--联轴器效率;η3=0.98η4=0.90η5=0.9545.48N 0.00N电机功率P=160.000kW,1500.00rpm滚筒直径Dr=0.09m,带速V= 3.00m/s,滚筒转速n 2=636.62减速器减速比i= 2.36取减速比i=31.500实际带速0.224m/sS 2min ≥a 0(q+q 0)g/8(h/a)max式中:a 0=1.20m(h/a)max =0.01S 2min ≥704.14NS kmin ≥a u q 0g/8(h/a)max式中:a u --下托辊组间距;=1692.23Na u =3.00m传动滚筒式中:K A =1.50η4--电压降系数;η5--不平衡系数;⒊ 驱动设备选型因输送带运行阻力 F 1= 物料提升阻力 F 2=输送带运行阻力小于物料下滑力,输送带不会逆转,因此不设逆止器。

DTⅡ型带式输送机设计计算书已知参数带宽B=1000mm水平机长L=600m提升高度H=51m带速 V=2m/s输送量 Q=750 t/h松散密度(Kg/m3)=1000一、输送能力校核带宽=1000带速=2输送能力=808满足要求!二、传动滚筒上所需圆周驱动力计算1、初选输送带钢丝绳芯带ST-2000满足要求!B=1000上胶厚=6下胶厚=34层q B=34kg/m2、计算每米物料质量qG qG=Q/3.6v q G=104.17kg/m3、计算托辊每米转动质量q RO、q Ru3.1选择上托辊上托辊为普通托辊托辊直径=133辊子长度=380上托辊间距1200轴承型号4G205辊子图号DTⅡGP3204旋转质量=6.04kg3.2选择下托辊下托辊为平行托辊托辊直径=133辊子长度=1150下托辊间距2000轴承型号4G305辊子图号DTⅡGP3312旋转质量=16.09kg3.3上托辊每米转动质量q ro q ro=旋转质量X3/上托辊间距=15.1kg/m下托辊每米转动质量q ru qru=旋转质量/下托辊间距=8.05kg/m4、计算"托辊前倾阻力、导料槽阻力、清扫器等附加阻力"上托辊前倾阻力Fes=Cμ0Le(qB+qG)gcosδsinε=0(N)下托辊前倾阻力Fex=μ0 Le qB g cosλ sinδ=0(N)确定导料槽长l=4.5 m导料槽阻力 Fgl=769(N)清扫器摩擦阻力Fr=2400(N)犁式卸料器数量:0犁式卸料器阻力Fa=0(N)特种主要阻力Fs1=Fes+Fex+Fgl=769(N)特种附加阻力Fs2=Fr+Fa=2400(N)5、计算传动滚筒上所需圆周驱动力确定模拟摩擦系数:Fu=CfLg[qRo+qRu+(2qB+qG)]+qGHg+Fs1+Fs2其中:模拟摩擦系数f=0.03系数C=1.17Fu=CfLg[qRo+qRu+(2qB+qG)]+qGHg+Fs1+Fs2=95417(N)三、传动功率计算传动轴功率PA=FuV=190.8KW 电机轴功率Pm=PA*k/η=280.6KW 其中η=0.85k= 1.25确定电机功率 PM=315KW155号四、输送带张力计算1、按不打滑条件计算确定传动滚筒摩擦系数μ=0.35确定包角200度启动系数kv= 1.2Fumax=KvFu=114500(N)F2min=Fumax eμα/(eμα-1)=47847(N) 2、按下垂条件计算Fmin=20311(N)各点张力F2min=47847F4=56187满足要求!可取 F4=40161则最大张力 F1max=1432633、输送带层数计算Z=F1max*12/B*d=0.9满足要求!4、重锤张紧力计算重锤张紧力计算=2*F4=80322(N)五、校核辊子载荷1、静载计算承载分支po=9.8e a0(Im/v+qB)=1300(N)辊子静承载能力:2740 N满足要求!回程分支pu=9.8e a0qB=666(N)辊子静承载能力:1120 N满足要求!2、动载计算每天运行时间大于16小时运行系数 fs= 1.2物料粒度100至150冲击系数 fd= 1.03工况条件有磨蚀和磨损性物料工况系数 fa= 1.1承载分支动载荷po`= fs fd fa p0=1767(N)满足要求!回程分支动载荷pu`= fs fd fa pu=905(N)满足要求!六、启动和制动验算m1=(q G +q Ro +q Ru +2q B )L=117192(N)m2=n∑J iD i i 2/r 2+∑J i /r i 2=162548(N)1、启动验算启动时传动滚筒上最大圆周力 F A =K A *F u =114500(N)启动加速度 αA =(F A -F u )/(m1+m2)=0.07(m/s 2)启动时间:V/αA =28.6(S)2、制动验算为安全起见,取f=0.016则摩擦阻力 Fu *=55783(N)0.2(m/s 2)10(S)179200(N)0.84(m/s2)2.4(S)自由停车时间 v/αB = 电动机: Y400-39-4减速器:DCY315-40液力偶合器:YOXⅡZ650制动器 YWZ5-500/121制动停车时间 v/αB=制动器制动力 FZ=i*MZ/r=自由减速度 αB =fU */(m1+m2)= 制动力偏大,只能采用停车后延时制动方法!驱动装置组合号:传动滚筒图号:DTⅡ04A7203Z 传动滚筒直径 Φ1000 减速度αB=(fU*+FZ)/(m1+m2)=。

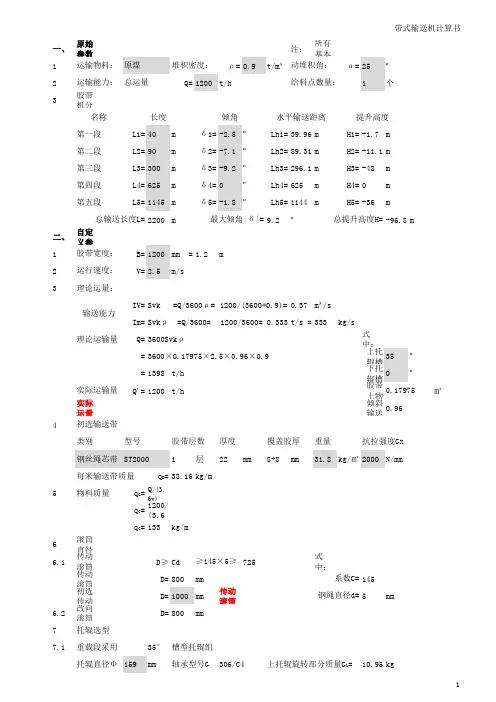

一、原始参数注:所有基本参数由使用单位提供1ρ=0.9t/m³α=25º2Q=1200t/h1个3胶带机分段特征(自头部起)L1=40m δ1=-2.5ºLh1=39.96m H1=-1.7m L2=90m δ2=-7.1ºLh2=89.31m H2=-11.1m L3=300m δ3=-9.2ºLh3=296.1m H3=-48m L4=625mδ4=0ºLh4=625mH4=0m L5=1145m δ5=-1.8ºLh5=1144mH5=-36m2200m9.2º-96.8m二、自定义参数1B=1200mm =1.2m2V=2.5m/s3IV=Svk 0.37m³/s Im=Svk ρ0.333t/s =333kg/sQ=式中:=上托辊槽型角度λO=35º=1398t/h下托辊槽型角度λU=0ºQ'=1200t/h 胶带上物料最大截面积S=㎡实际运量小于理论运量,满足输送要求倾斜输送机面积折减系数K=0.9641层22mm8+8mm31.8kg/㎡2000N/mmq B =38.16kg/m5q G =Q /(3.6v)q G =1200/(3.6×2.5)q G =133kg/m6滚筒直径6.1传动滚筒直径D≥Cd 725式中:传动滚筒最小直径D=800mm145初选传动滚筒直径D=1000mm 传动滚筒直径满足要求5mm6.2改向滚筒直径D=800mm77.135°159mm10.95kg输送能力钢绳直径d=托辊选型重载段采用槽型托辊组托辊直径Ф轴承型号G306/C4上托辊旋转部分质量G 1=钢丝绳芯带ST2000每米输送带质量物料质量≥145×5≥系数C=0.17975初选输送带类别型号胶带层数厚度覆盖胶厚重量抗拉强度Gx=Q/3600=1200/3600=理论运输量3600Svk ρ3600×0.17975×2.5×0.96×0.9实际运输量总提升高度H=胶带宽度:运行速度:理论运量:=Q/3600ρ=1200/(3600*0.9)=第二段第三段第四段第五段总输送长度L=最大倾角|δ|=名称长度倾角水平输送距离提升高度第一段运输物料:原煤堆积密度:动堆积角:运输能力:总运量给料点数量:31.2m27.38kg/m7.20°平行托辊组159mm26.56kg13m 8.85kg/m7.3辊子旋转速度n===300.3rpm辊子旋转速度小于600,满足要求7.4辊子载荷校核7.4.1P O =式中:=0.8×1.2×9.81×(333/2.5+38.16)辊子载荷系数e=0.8=1614辊子额定载荷P oe =5420N 辊子静载荷满足要求7.4.2P U =式中:=1×3×9.81×38.16辊子载荷系数e=1=1123辊子额定载荷P ue =1850N 辊子静载荷满足要求7.4.3P O’=式中:=1613.799936×1.2×1.32×1.15 1.2=29401.32辊子额定载荷P oe =5420N 辊子动载荷满足要求1.157.4.4P U’==1123.0488×1.2×1.15=1550辊子额定载荷P oe =1850N 辊子动载荷满足要求8托辊模拟阻力系数938机头机尾各设置组过渡托辊组,每个落料点设置组缓冲托辊组。

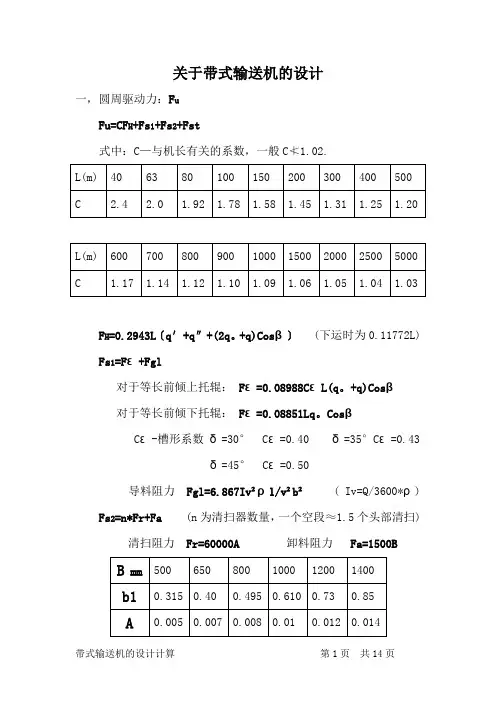

关于带式输送机的设计一,圆周驱动力:F uFu=CF H+Fs1+Fs2+Fst式中:C—与机长有关的系数,一般C≮1.02.F H=0.2943L〔q′+q″+(2q。

+q)Cosβ〕(下运时为0.11772L)Fs1=Fε+Fgl对于等长前倾上托辊: Fε=0.08988CεL(q。

+q)Cosβ对于等长前倾下托辊: Fε=0.08851Lq。

CosβCε-槽形系数δ=30° Cε=0.40 δ=35°Cε=0.43δ=45° Cε=0.50导料阻力Fgl=6.867Iv²ρl/v²b² ( Iv=Q/3600*ρ) Fs2=n*Fr+Fa (n为清扫器数量,一个空段≈1.5个头部清扫) 清扫阻力Fr=60000A 卸料阻力 Fa=1500BFst=qgH=qgLSinβ二,输送带张力1,不打滑条件:Fmin≥1.5Fu/eμα-12,垂度条件:GB/T17119-1997(ISO5048:1989)承载段:Smin≥147.15(q+q。

)回程段:Smin≥367.975q。

MT/T467-1996承载段:Smin≥91.97(q+q。

)Cosβ回程段:Smin≥183.94q。

Cosβ3, 传动滚筒(单传动)合力:Fn=Fumax+2Fmin三,功率1,传动滚筒轴功率:P A=F U*V/1000 kw2,电动机功率: GB/T17119-1997 ISO5048:1989⑴电动工况:P M=1.23P A(单电机驱动)P M=1.368P A(多电机驱动)⑵发电工况:P M=P A(单电机驱动) P M=1.14P A (多电机驱动) 3,电动机功率: MT/T467-1996⑴电动工况:P M=1.4145P A(单机驱动) P M=1.5732P A(多机驱动)⑵发电工况:P M=1.15P A ( 单机驱动) P M=1.311P A(多机驱动)四,输送带选择 m≥〔m〕m=Sn/Smax 〔m〕=m。

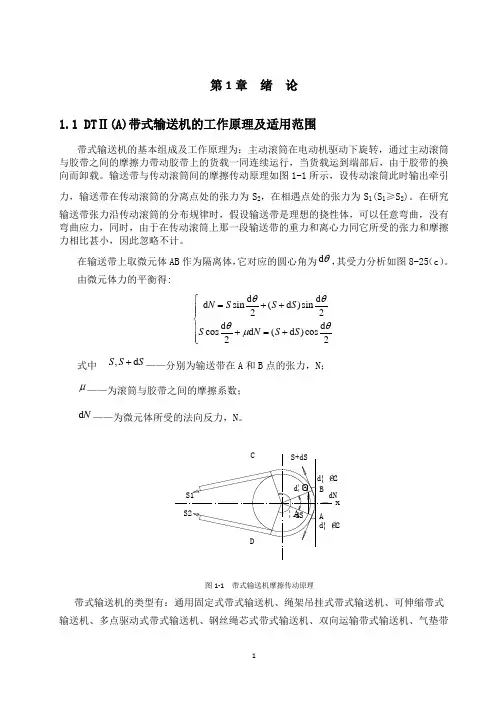

第1章 绪 论1.1 DT Ⅱ(A)带式输送机的工作原理及适用范围带式输送机的基本组成及工作原理为:主动滚筒在电动机驱动下旋转,通过主动滚筒与胶带之间的摩擦力带动胶带上的货载一同连续运行,当货载运到端部后,由于胶带的换向而卸载。

输送带与传动滚筒间的摩擦传动原理如图1-1所示,设传动滚筒此时输出牵引力,输送带在传动滚筒的分离点处的张力为S 2,在相遇点处的张力为S 1(S 1≥S 2)。

在研究输送带张力沿传动滚筒的分布规律时,假设输送带是理想的挠性体,可以任意弯曲,没有弯曲应力,同时,由于在传动滚筒上那一段输送带的重力和离心力同它所受的张力和摩擦力相比甚小,因此忽略不计。

在输送带上取微元体AB 作为隔离体,它对应的圆心角为d θ,其受力分析如图8-25(c )。

由微元体力的平衡得:d d d sin (d )sin 22d d cos d (d )cos 22N S S S S N S S θθθθμ⎧=++⎪⎪⎨⎪+=+⎪⎩ 式中 ,d S S S +——分别为输送带在A 和B 点的张力,N ;μ——为滚筒与胶带之间的摩擦系数;d N ——为微元体所受的法向反力,N 。

d ¦Θ/2d ¦Θ/2S+dS dN xdS d ¦Θ¦ΑABDCS2S1图1-1 带式输送机摩擦传动原理带式输送机的类型有:通用固定式带式输送机、绳架吊挂式带式输送机、可伸缩带式输送机、多点驱动式带式输送机、钢丝绳芯式带式输送机、双向运输带式输送机、气垫带式输送机、大倾角带式输送机。

本设计采用的DTⅡ(A)型固定式带式输送机是通用型系列产品,是原TD75型和DX两大系列的更新换代产品,分轻、中、重型,较TD75型无论材质、工艺、精度、带是输送能力、可靠性等方面均有较大改进和提高。

可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食和机械等行业,输送堆积密度为500~2500㎏/m3各种散装物料和成件物品,适用温度为-20°~40°C。

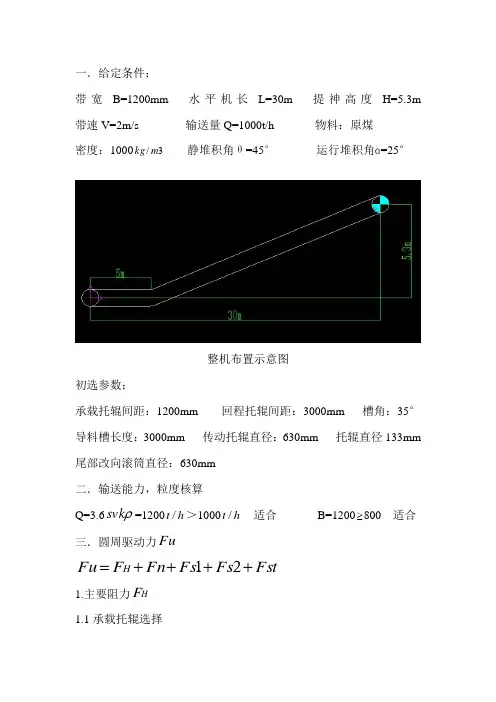

一.给定条件:带宽B=1200mm 水平机长L=30m 提神高度H=5.3m 带速V=2m/s 输送量Q=1000t/h 物料:原煤密度:10003/m kg 静堆积角θ=45° 运行堆积角ɑ=25°整机布置示意图初选参数:承载托辊间距:1200mm 回程托辊间距:3000mm 槽角:35°导料槽长度:3000mm 传动托辊直径:630mm 托辊直径133mm 尾部改向滚筒直径:630mm二.输送能力,粒度核算Q=3.6ρsvk =1200h t />1000h t / 适合 B=1200≥800 适合三.圆周驱动力FuFstFs Fs Fn F Fu H ++++=211.主要阻力H F1.1承载托辊选择承载托辊为普通托辊 托辊直径D=133mm 辊子长度L=465mm 承载托辊间距为1200mm 轴承型号为6305/c4 辊子图号G506 旋转质量为7.38kg1.2回程托辊选择回程托辊为平行托辊 托辊直径D=133mm 辊子轴长L=1400mm 回程托辊间距为3000mm 轴承型号为6305/c4 辊子图号G521 旋转质量为19.28kg1.3 计算每米辊子质量承载托辊每米质量0R q =2.1338.7⨯=1m kg / 回程托辊每米质量0u q =328.19=6.42m kg / 1.4 每米长度物料质量0G q =vQ 6.3=166.67m kg / 1.5每米输送带质量B q =16.3m kg / (按4层棉帆布尼龙芯带估算)H F =()()δcos 2lg 0⨯+⨯++G B RU R q q q q f =1978N2.附加阻力N F =670N3.主要特种阻力1s F =50N4.主要附加特种阻力2s F =540N5.倾斜阻力St F =H g q G ⋅⋅=8830N综合以上计算,U F =12.5KN四功率计算1.传动功率kw v F P U A 251000==∙ 2.电动机功率kw P P AM 30321==∙∙ηηη驱动部分采用减速滚动,电动机外置。

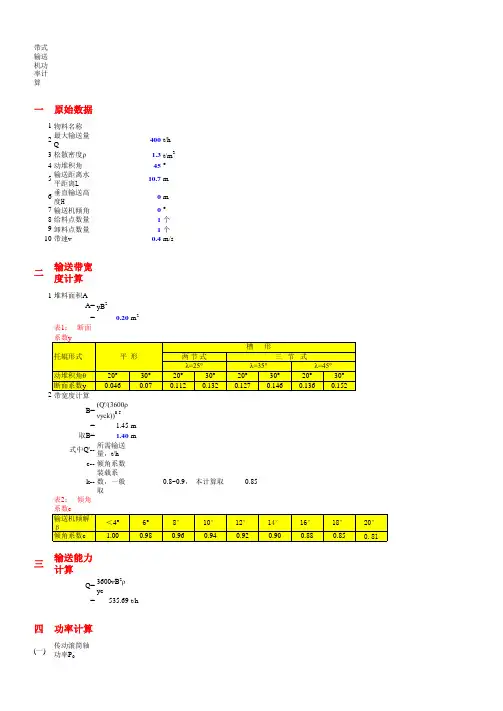

带式输送机功率计算一原始数据1物料名称2最大输送量Q400t/h3松散密度ρ 1.3t/m3 4动堆积角45°5输送距离水平距离L10.7m6垂直输送高度H0m 7输送机倾角0°8给料点数量1个9卸料点数量1个10带速v0.4m/s二输送带宽度计算1堆料面积AA=yB2=0.20m2表1:断面带宽度计算B=(Q'/(3600ρνyck))0.5= 1.45m取B= 1.40m式中Q'--所需输送量,t/hc--倾角系数k--装载系数,一般取0.8~0.9,本计算取0.85表2:倾角三输送能力计算Q=3600vB2ρyc=535.69t/h四功率计算(一)传动滚筒轴功率P0P0=P1+P2+P3+ P4=3.6fWv(L +l0)/367+f Q(L+l0)/36 7+HQ/367 +P4= 2.29KW式中P1--空载功率,KWP2--水平负载功率,KWP3--垂直负载功率,KWP4--附加功率,KW,参见(二)计算f--托辊阻力系数,取0.03L--传动滚筒至尾部滚筒的水平中心距,ml0--中心距修正值,m,取l0=10.1mH--垂直提升高度,mW--除物料外,输送机单位长度内所有运动部件质量之和kg/m表3:输送机单位长度内所有运动部件质量之系根据Z=4层棉帆布胶带和上、下托辊的质量圆整而得。

(二)附加功率计算P4=υ/1000(F1+F2+F3+)=υ/102[(1.6B2ρ+7)l1+(BqG/8+a)+100B]= 1.20KW式中F1--导料槽阻力,NF2--犁式卸料器阻力,NF3--内、外清扫器阻力,Nl1--导料槽长度,m=2mq G--输送带上每米长度物料的质量,kg/mq G=372.0kg/ma--犁式卸料器阻力系数。

参表4表4:犁式卸料器阻力(三)电动机功率计算P=KP0/η= 2.92KW式中η--传动总效率,电动滚筒取η=0.80,摆线针轮减速机取η=0.9K--备用系数,P0<5KW时,取K=1~1.1 1.05P0=5~10KW时,取K=1.1~1.21.15P0>10KW时,取K=1.2~1.4.1.40。

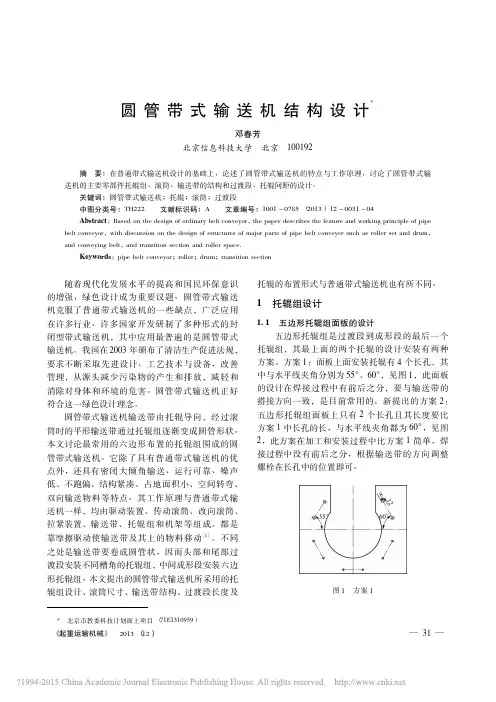

《起重运输机械》2013(12)圆管带式输送机结构设计*邓春芳北京信息科技大学北京100192摘要:在普通带式输送机设计的基础上,论述了圆管带式输送机的特点与工作原理,讨论了圆管带式输送机的主要零部件托辊组、滚筒、输送带的结构和过渡段、托辊间距的设计。

关键词:圆管带式输送机;托辊;滚筒;过渡段中图分类号:TH222文献标识码:A文章编号:1001-0785(2013)12-0031-04Abstract :Based on the design of ordinary belt conveyor ,the paper describes the feature and working principle of pipe belt conveyor ,with discussion on the design of structures of major parts of pipe belt conveyer such as roller set and drum ,and conveying belt ,and transition section and roller space.Keywords :pipe belt conveyor ;roller ;drum ;transition section随着现代化发展水平的提高和国民环保意识的增强,绿色设计成为重要议题。

圆管带式输送机克服了普通带式输送机的一些缺点,广泛应用在许多行业。

许多国家开发研制了多种形式的封闭型带式输送机,其中应用最普遍的是圆管带式输送机。

我国在2003年颁布了清洁生产促进法规,要求不断采取先进设计、工艺技术与设备,改善管理,从源头减少污染物的产生和排放,减轻和消除对身体和环境的危害。

圆管带式输送机正好符合这一绿色设计理念。

圆管带式输送机输送带由托辊导向,经过滚筒时的平形输送带通过托辊组逐渐变成圆管形状。

本文讨论最常用的六边形布置的托辊组围成的圆管带式输送机。

胶带输送机设计计算No:71.06(1)带式输送机布置形式及尺寸见附图Lh=1600H=11.971m倾角а=8(2) 输送物料:原煤粒度0~25mmγ=2t/m3动堆积角ρ=20(3) 输送量:Q=1200t/h(4)工作环境:干燥有尘的通廊内(5)尾部给料导料槽长度l=6m(6)头部卸料弹簧清扫器空段清扫器2、计算步骤(1)输送带宽度计算B=SQRT(Q/(k*γ*v*c*ξ))Q=1200t/hk=360γ= 2.00t/m3v= 3.15m/sc= 1.20ξ= 1.0将以上各数值代入计算式,得:B=0.664015894m根据计算和设计经验,选取B=1200mm的普通胶带,满足块度要求3.输送带层数计算输送带层数Z=(F1max*n)/(B*σ)稳定工况下输送带最大张力F1max稳定工况下输送带静安全系数n棉帆布输送带:n=8~9;层数少,接头效率低可大于此值尼龙、聚酯帆布带:n=10~12;使用条件恶劣及要求特别安全时应大于124.功率计算简易算法N0=(k1*Lh*v+k2*Lh*Q±0.00273Q*H)*k3*k4+ΣN'N0-传动滚筒轴功率(kW)k1*Lh*v-输送带及托辊传动部分运转功率(kW)k1-空载运行功率系数k1=0.022Lh-输送机水平投影长度(m)Lh=1600v-带速(m/s)v= 3.15k2*Lh*Q-物料水平运输功率(kW)k2-物料水平运行功率系数k2=10.89*0.00001Q-输送量(t/h)Q=12000.00273Q*H-物料垂直提升功率(kW)H-输送机垂直提升高度(m)H=11.971k3-附加功率系数k3= 1.16k4-卸料车功率系数k4=1无卸料车时k4=1有卸料车时光面滚筒k4=1.16胶面滚筒k=1.11N'-犁式卸料器及导料槽长度超过3米时的附加功率(kW)犁式卸料器附加功率(kW)犁式卸料系数λ1=0犁式卸料器个数n=0带宽500 650 800 1000 1200 1400系数λ1=0.3 0.4 0.5 1.0 -- --导料槽附加功率(kW)导料槽系数λ2=0.12导料槽长度L=6-3带宽500 650 800 1000 1200 1400 系数λ2=0.08 0.08 0.08 0.10 0.115 0.18ΣN'=0.345N0=416.9995954kWN=555.9994605kW。

带式输送机选型计算举例带式输送机计算几率较多,内容比较繁琐,故举例说明。

其计算方法参照《矿山固定设备使用手册》第五篇进行,具体步骤如下。

[例] 某煤矿水平大巷欲采用钢绳芯带式输送机作为主运输。

原煤粒度0~300mm ,堆积密度ρ=900kg/m ³,静堆积角α=45º;要求输送能力Q =600t/h ,输送机铺设长度L =700m 。

试对其进行计算。

图5—26 输送机张力计算简图解:(一)确定设计参数:1、选择设计参数考虑该矿井已有钢绳芯带式输送机在使用中,选取带宽B =1000mm ;带速=2.0m/s(见图5—26);上托辊间距α0=1200mm ;下托辊间距αU =3000mm ;托辊槽角λ=35º;托辊辊径133mm ;导料槽长度4000mm ;输送带上胶厚4.5mm ;下胶厚1.5mm ;托辊前倾1º23¹。

2、核算输送能力由下面公式知:Q =3.6S vk ρ由α=45º可以得知θ=25°、S =0.1227m 2。

根据δ=3º16¹36″,查有关手册得κ=1.Q =3.6×0.1227×2×1×900=795 t/h > 600 t/h ,满足要求。

3、根据原煤粒度核算输送带带宽由此可知B =1000mm 带宽可满足粒度要求。

(二)计算圆周驱动力和传动功率1、主要阻力F H =fLg [q RO + q RU +(2q B +qG ) cos δ]取f =0.03 (多尘、潮湿)查得 G 1=18.9kg ;G 2=16.09kg ; 则m kg m kg q /75.15/2.19.18RO == m /kg 36.5m /kg 309.16RU ==q所以:m /kg 3.83m /kg 26.3600m /kg 6.3G =⨯==υQ q 已知q B =13kg/m 则 F H =0.03×700×9.81[15.75+5.36+(2×13+83.3)]=26865.8 N2、主要特种阻力F s1F s1=F ε+F GlF ε=C ε·μ0·L n ·(q B +qG ) ·g·cos δ·sin ε=0.43×0.3×700×(13+83.3)×9.81×cos 0°×sin1°23′=1831.2N经计算得导料槽拦板间摩擦阻力F Gl =570 N ;则 F S1=1831.2+570=2401.2 N3、附加特种阻力F S2=n 3·F r+F aF r =A ·P ·μ3查得A=0.01,取P =10×104,μ3为0.6,则F r =0.01×190×104×0.6 =600NF a =0 F S2=5×F r =5×600 =3000 N式中,n 3=5,包括2个清扫器和2个空段清扫器(1个空段清扫器相当于1.5个清扫器)。

关于带式输送机的设计一,圆周驱动力:F uFu=CF H+Fs1+Fs2+Fst式中:C—与机长有关的系数,一般C≮1.02.F H=0.2943L〔q′+q″+(2q。

+q)Cosβ〕(下运时为0.11772L)Fs1=Fε+Fgl对于等长前倾上托辊: Fε=0.08988CεL(q。

+q)Cosβ对于等长前倾下托辊: Fε=0.08851Lq。

CosβCε-槽形系数δ=30° Cε=0.40 δ=35°Cε=0.43δ=45° Cε=0.50导料阻力Fgl=6.867Iv²ρl/v²b² ( Iv=Q/3600*ρ) Fs2=n*Fr+Fa (n为清扫器数量,一个空段≈1.5个头部清扫) 清扫阻力Fr=60000A 卸料阻力 Fa=1500BFst=qgH=qgLSinβ二,输送带张力1,不打滑条件:Fmin≥1.5Fu/eμα-12,垂度条件:GB/T17119-1997(ISO5048:1989)承载段:Smin≥147.15(q+q。

)回程段:Smin≥367.975q。

MT/T467-1996承载段:Smin≥91.97(q+q。

)Cosβ回程段:Smin≥183.94q。

Cosβ3, 传动滚筒(单传动)合力:Fn=Fumax+2Fmin三,功率1,传动滚筒轴功率:P A=F U*V/1000 kw2,电动机功率: GB/T17119-1997 ISO5048:1989⑴电动工况:P M=1.23P A(单电机驱动)P M=1.368P A(多电机驱动)⑵发电工况:P M=P A(单电机驱动) P M=1.14P A (多电机驱动) 3,电动机功率: MT/T467-1996⑴电动工况:P M=1.4145P A(单机驱动) P M=1.5732P A(多机驱动)⑵发电工况:P M=1.15P A ( 单机驱动) P M=1.311P A(多机驱动)四,输送带选择 m≥〔m〕m=Sn/Smax 〔m〕=m。

带式输送机设计计算No:项目:1、已知原始数据及工作条件(1)带式输送机布置形式及尺寸见附图,输送机投影长L=63.2m, 提升高度H=8.255m,输送角度a=7.50度,输送物料:混合料粒度0~30mm,物料容重γ=0.9t/m3, 动堆积角ρ=20度,输送量:Q=100t/h(2)工作环境:干燥有尘的通廊内(3)尾部给料,头部卸料,导料槽长度Ld= 4.5m,(4)设有弹簧清扫器和空段清扫器。

(5)输送带参数:皮带层数:Z=4扯断强度:1002、计算步骤每层质量: 1.22kg/m2(1)输送带宽度计算皮带型号:EP-100B=SQRT(Q/(k*γ*v*c*ξ)) 上胶厚质量 5.1kg/m2已知:Q=100t/h下胶厚质量 1.7kg/m2端面系数k=360物料容重γ=0.90t/m3皮带速度v= 1.25m/s倾角系数c=0.91速度系数ξ= 1.00将以上各数值代入计算式,得:B=0.521m根据计算和设计经验,选取B=800mm的普通胶带,满足块度要求。

(2)张力的逐点计算设带式输送机各点张力如图所示,则各点张力关系如下:S2=S1+W11弹簧清扫器阻力w1S3=k1*S22S4=S3+W23空载段运行阻力w2S5=k2*S44S6=k3*S55S7=k4*S66S8=S7+W3+W47空载段运行阻力w3空载段清扫器阻力w4S9=k5*S88S10=k6*S99S n=S10+W5+W6+W710导料槽阻力w5物料加速度阻力w6承载段运行阻力w7弹簧清扫器阻力W1:W1=1000B=800N带入 ⑴ 得:S2=S1+W1=S1 +800查表,改向滚筒阻力系数k1= 1.02带入 ⑵ 得:S3=k1*S2= 1.02S1 +816空载段运行阻力W2:W2=(q0+q")*L*w"-q0H工作条件(平行托辊阻力系数w")清洁,干燥0.018少量尘埃,正常湿度0.025大量尘埃,湿度大0.035查表:有Z=4~6,取Z= 4.00层EP-100上下胶层厚 4.5+1.5mm,得qm=9.34kg/mq0=q m*g=92N/m查表,得G"=11.0kg下托辊间距l0= 3.0m因此,得:q"=G"*g/l0=36N/m查表,得w"=0.035L1=41.837m, H1=5.842m头轮至垂直拉紧中心带入上式得:(适用于向上输送)螺旋及车式输入投影W2=-348N带入 ⑶ 得:S4=S3+W2= 1.02S1 +468查表,改向滚筒阻力系数k2= 1.03螺旋及车式选1.0垂直拉紧选1.03带入 ⑷ 得:S5=k2*S4= 1.05S1 +482查表,改向滚筒阻力系数k3= 1.04螺旋及车式选1.0垂直拉紧选1.04带入(5)得:S6=k3*S5= 1.09S1 +501查表,改向滚筒阻力系数k4= 1.03螺旋及车式选1.0垂直拉紧选1.03带入(6)得:S7=k4*S6= 1.13S1 +516空载段运行阻力W3:W3=(q0+q")*L*w"-q0H已知 q0=92N/m,q"=36N/m查表,得w"=0.035L=21.363m, H=2.413m拉紧中心至尾轮的投W3=-126N空段清扫器阻力W4:W4=200B=160N带入(7)得:S8=S7+W3+W4= 1.13S1 +550查表,改向滚筒阻力系数k5= 1.02带入(8)得:S9=k5*S8= 1.15S1 +561查表,改向滚筒阻力系数k6= 1.04带入(9)得:S10=k6*S9= 1.19S1 +584导料槽阻力W5:已知导料槽长度l= 4.5mW5=(16*B*B*γ+70)*l=356N物料加速度阻力W6:W6=q*v*v/(2*g)因为:q=Q*g/(3.6*v)=218N/m所以: W6=17N承载段运行阻力W7:W7=(q+q0+q')*L*w'+(q0+q)*Hq0=q m*g=92N/m查表,得G'=11kg上托辊间距l0'= 1.2m 因此,得:q'=G'*g/l0'=90N/m工作条件(槽形托辊阻力系数w')清洁,干燥0.02少量尘埃,正常湿度0.03大量尘埃,湿度大0.04查表,得w'=0.04L2=63.200H2=8.255带入上式得:W7=3563N带入(10)得:S n=S10+W5+W6+W7= 1.19S1 +4521根据式:S n=S1*eμα采用胶面滚筒α=200°μ=0.35,查表得eμα= 3.39带入上式得:S n= 3.39S1联立(10)式,则:3.39S1 = 1.19S1 +4521因此:S1 =2058NS n =6978N各点张力:S2=S1+W1=2858NS3=k1*S2=2916NS4=S3+W2=2567NS5=k2*S4=2644NS6=k3*S52750NS7=k4*S62833NS8=S7+W3+W4=2867NS9=k5*S8=2924NS10=k6*S9=3041N计算凹弧起点张力S11承载段运行阻力W8:W8=(q+q0+q')*L*w'+(q0+q)*HL3=44.4m,H3=0mw8=708.9478NS11=S10+W8=3750NR2≥ 1.5*S11/(qm*g)=61.43127m计算凸弧最小曲率半径R1托辊槽角35度R1≥42*B*sinλ=19.26364m(3)功率计算传动滚筒轴功率为:N0=(S n-S1)*v/1000= 6.1k W电动机功率为:N=K*N0/η采用Y型电动机得K= 1.2传动滚筒η=0.9所以,N=8.2k W根据计算和设计经验,电动机选型为:额定功率为:15k W组合号为:(4)胶带核算求得胶带最大张力为6978N查表当B=800mm,Z=4层时,胶带最大允许张力为26667N所以满足最大张力要求。

Q=1500t/h圆管带式输送机选型设计摘要:本次毕业设计是关于圆管式带式输送机的设计。

圆管带式输送机是在传统槽形带式输送机基础上发展起来的一类特种带式输送机。

它具有大倾角输送、可空间弯曲布置、双向输送方便等优点。

该设计输送机具有运输距离长,倾斜角度大的特点。

采用双滚筒驱动,利用带滑轮组的车式重锤拉紧装置拉紧,解决了拉紧行程大,拉紧力小的问题。

首先对胶带输送机作了简单的概述;接着分析了带式输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。

关键词:圆管输送机;选型设计;主要部件.AbstractThe design is a graduation project about the Pipe conveyor used in coal mine.Pipe conveyor is a special kind of belt conveyors developed from traditional trough belt conveyors. It has the advantage of sealed-up run, sharp inclination transportion, three-dimensional curve lay out and both-transportation. The characters of the belt conveyor are long distance and big obliquity. It is drived by double pulleys. The tension device is a device with pulley block,which can solve the problem of long journey and small tension force. At first, it is introduction about the belt conveyor. Next, it is the principles about choose component parts of belt conveyor. After that the belt conveyor abase on the principle is designed. Then, it is checking computations about main component parts.Keyword: Pipe conveyor; Lectotype Design;main parts设计内容计算与说明设计结果二.圆管带式输送机简介及发展史输送机是在一定的线路上连续输送物料的物料搬运机械,又称连续输送机。

圆管带式输送机设计计算原始参数:输送量Q=105 t/h,输送物料为γ=1.0×103的原煤,输送距离约为46 m。

线路图如下:1、基本参数选择:选取Φ200的管径,带宽为750mm,带速为v=1.25 m/s,输送能力为105t/h。

托辊直径Φ79,托辊平均间距为0.9 m 。

托辊的旋转质量为q Ro=q Rv=6.3 kg/m。

每米物料的重量为q m=0.0235×1.0×103=23.5kg/m。

2、输送带的选择选用NF200,扯断强度为315×0.750=236.25的两层织物带,里覆面胶为3.0mm,外覆面胶为2.0mm,带厚为7.9mm,线密度q B= 7.1kg /m。

3、功率概算P=P1 +P2+ P3P1=vKrgqqqlLfBRvRop⋅⋅⋅+++)2)((0P2=vgqlLfmp⋅⋅+)(0, P3=vqHm⋅⋅式中:P1—水平空载运行所需功率(w) P2—水平有载运行所需功率(w)P3—克服提升阻力所需功率(w)K—考虑托辊及弯曲等的附加阻力系数,取Kr=2.5rL—水平机长l—长度修正系数,取l0=39(m)P1=0.04×(44.76+39)×(6.3+6.3+2×7.1)×9.8×2.5×1.25=2806 WP2=0.04×(44.76+39)×23.5×9.8×1.25=984.18 WP3=23.5×2.65×9.8=622.75 WP=P1+P2 +P3 =2806+984.18+622.75=4413 W4、逐点张力计算取S0=3200 N0—1段为直线路段,水平长度L=10 m ,提升高度h=0 m,加上清扫器阻力。

S1= S0+ f p·L(q Ro+q B)·g+q B·g·h +F r=3200+0.04×10×(6.3+7.1)×9.8+300=3353.6 N1—2段为组合弧段,水平长度L=5.901 m ,提升高度h=-0.232 m。

S2= S1+C w·f p·L(q Ro+q B)·g+q B·g·h=3353.6+1.1×0.04×5.901×(6.3+7.1)×9.8+7.1×9.8×(-0.14)=3372 N2—3段为水平弧段,水平长度L=7.91 m ,提升高度h=-0.618m。

S3= S2+C w·f p·L(q Ro+q B)·g+ q B·g·h=3372+1.08×0.04×7.91×(6.3+7.1)×9.8+7.1×9.8×(-0.618)=3462 N3—4段为直线路段,水平长度L=1.99 m ,提升高度h=-0.154 m。

S4= S3+f p·L(q Ro+q B)·g o+q B·g·h=3462+0.04×1.99×(6.3+7.1)×9.8+7.1×9.8×(-0.154)=3461.8 N4—5段为水平弧段,水平长度L=13.8 m ,提升高度h=-1.091 m。

S5= S4+C w·f p·L(q Ro +q B)·g +q B·g·h=3461.8+1.08×0.04×13.8×(6.3+7.1)×9.8+7.1×9.8×(-1.091)=3464.2 N5—6段为直线路段,水平长度L=5.94 m ,提升高度h=-0.47 m。

S6= S5+C w·f p·L(q Ro+q B)·g +q B·g·h+F r=3464.2+0.04×5.94×(6.3+7.1)×9.8+7.1×9.8×(-0.47)+300=3762.7 N6—7段为绕过改向滚筒。

S7=C·S6S7=1.04×3762.7=3913.2 N7—8段为直线路段,水平长度L=5.94 m ,提升高度h=0.47m,加上导料阻力和加料阻力。

S8= S7+ f p·L(q m+q Rv+q B)·g+(q m +q B)·g·h +50 + 50=3913.2+0.04×5.94×(23.5+6.3+7.1)×9.8+(23.5+7.1)×9.8×0.47=4245.4 N8—9段为水平弧段,水平长度L=13.8 m ,提升高度h=1.091 m。

S9= S8+ C w·f p·L(q m+q Rv+q B)·g+(q m +q B)·g·h=4245.4+1.08×0.04×13.8×(23.5+6.3+7.1)×9.8+(23.5+7.1)×9.8×1.091 =4801 N9—10段为直线路段,水平长度L=1.99 m ,提升高度h=0.154 m。

S10= S9+C·f p·(q m+q Rv+q B)·g+(q m +q B)·g·h=4801+0.04×1.98×(23.5+6.3+7.1)×9.8+(23.5+7.1)×9.8×0.154=4878 N10—11段为水平弧段,水平长度L=7.91 m ,提升高度h=0.618 m。

S11= S10+ C w·f p·L(q m+q Rv +q B)·g+(q m +q B)·g·h=4878+1.08×0.04×7.91×(23.5+6.3+7.1)×9.8+(23.5+7.1)×9.8×0.618 =5194 N11—12段为组合弧段,水平长度L=5.9 m ,提升高度h=0.232 m。

S12= S11+ C w·f p·L(q m+q Rv +q B)·g+(q m +q B)·g·h=5194+1.1×0.04×5.9×(23.5+6.3+7.1)×9.8+(23.5+7.1)×9.8×0.232 =5361.3 N12—13段为直线路段,水平长度L=10m ,提升高度h=0 m ,加上卸料阻力。

S13= S12+ f p·L(q m+q Ro+q B)·g+( q m+q B)·g·h+F r=5361.3 +0.04×10×(23.5+6.3+7.1)×9.8 +300=5509 N5、垂度要求验算最大垂度(h/a )max =0.01承载分支 Fc min ≥max)/(8)(a h g q q Lc m B ×⋅+× Fc min ≥01.088.9)5.231.7(0.1×⋅+×=3755 N 承载分支最小张力点为S 7=.3861.4 N >Fc min 故承载分支满足最大垂度要求。

无载分支 Fr min ≥max)/(8a h g q Lc B ×⋅× 在无载处头尾过渡段间距最大,约Lcmin = 2.5 mFr min ≥01.088.91.75.2×××=2175 N 无载分支头部过渡段最小张力点为S 0=3200 N >Fr min 无载分支尾部过渡段最小张力点为S 5=3464.2 N >Fr min故无载分支满足最大垂度要求。

6、不打滑条件验算选用带人字形沟槽的橡胶覆盖胶面的滚筒,露天工作,μ=0.3,围包角α=220°,e μα=3.17F umax =S 13×K A =5509×1.5C min =0max S F u =32001.55609×=2.58 e μα=3.17>C min , 故满足不打滑条件。

7、电机的选择驱动功率P A =(S 13-S 0)×v ×K A =(5509-3200)×1.25=2886.25 W 驱动电机所需的总功率为 P=P A ×K/η=2886.25×1.4/0.8=5050.98 W 考虑电动滚筒的所承受的最大的带张力,故可选取 DTYII —7.5—125—80063 电动滚筒,功率为7.5 KW 。

若将带速提高到v=1.6 m/s ,则:P A=(S13-S0)×v×K A=(5509-3200)×1.6=3694.4 WP=P A×K/η=3694.4×1.4/0.8=6465.2 W可选取 DTYII—7.5—160—80063 电动滚筒,功率为7.5 KW 。