输气站工艺流程图

- 格式:doc

- 大小:543.50 KB

- 文档页数:4

输气站场工艺流程分析1.输气站场功能及种类说明输气站是输气管道工程中各类工艺站场的总称。

其主要功能是接收天然气、给管道天然气增压、分输天然气、配气、储气调峰、发送和接收清管器等。

按它们在输气管道中所处的位置分为:输气首站、输气末站和中间站(中间站又分为压气站、气体分输站、清管站等)三大类型。

按站场自身的功能可分为:压气站、分输站、清管站、清管分输站、配气站等。

2.输气站场总体控制水平及目标输气管道的总体自动控制水平应实现管道的“远程控制、无人操作、有人值守”管控模式。

“远程控制、无人操作”是指在功能上能够达到调控中心在正常工况下对输气管道的站场和监控阀室主工艺流程实现远程操作,无需现场人工干预。

“有人值守”是指站场有人值班,一旦调控中心控制出现故障,可由站场值班人员接管转为站控系统(SCS)控制。

同时,站场值班人员负责站内设备的就地巡检和辅助设备的操作。

输气管道应按照三级控制模式进行设计:调控中心集中监视和远程控制;SCS 站场控制;就地控制。

3.站场各功能区根据《输气管道工程站场工艺及自控设计规定》,将输气管道站场分为11个功能区,分别为:进出站阀组区、清管区、过滤分离区工艺管道仪表流程图、增压区、计量区、调压区、自用气区、压缩空气区、加热炉区、排污区、放空区。

4.进出站阀组区:(1)旁通阀设计:大于或等于DN500阀门,设置旁通阀,进出站阀旁通阀前后两个球阀、中间用电动调节阀;前后旁通阀常开,便于站启动;说明:LC:锁关LO:锁开NC:常关NO:常开;(2)进出站气液联动球阀和电动调节阀构成进站联合控制为实现进、出站阀组设置联合控制,(同时实现站启动控制、站正常关闭控制、站ESD控制);进出站阀采用气液联动球阀,中间旁通阀设计电动调节阀;开启或关闭进出站球阀前,先判断其两端的差压值是否小于设定值(0.1Mpa),小于设定值则直接开启或关闭阀门;大于则先开启电动调节阀,待进出站球阀两端的差压小于设定值后,再开启或关闭电动调节阀,以确保进出站气液联动球阀的平稳开启或关闭。

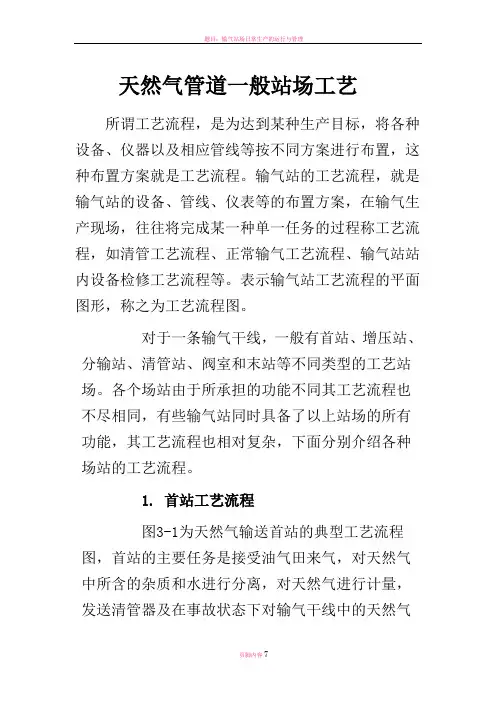

天然气管道一般站场工艺所谓工艺流程,是为达到某种生产目标,将各种设备、仪器以及相应管线等按不同方案进行布置,这种布置方案就是工艺流程。

输气站的工艺流程,就是输气站的设备、管线、仪表等的布置方案,在输气生产现场,往往将完成某一种单一任务的过程称工艺流程,如清管工艺流程、正常输气工艺流程、输气站站内设备检修工艺流程等。

表示输气站工艺流程的平面图形,称之为工艺流程图。

对于一条输气干线,一般有首站、增压站、分输站、清管站、阀室和末站等不同类型的工艺站场。

各个场站由于所承担的功能不同其工艺流程也不尽相同,有些输气站同时具备了以上站场的所有功能,其工艺流程也相对复杂,下面分别介绍各种场站的工艺流程。

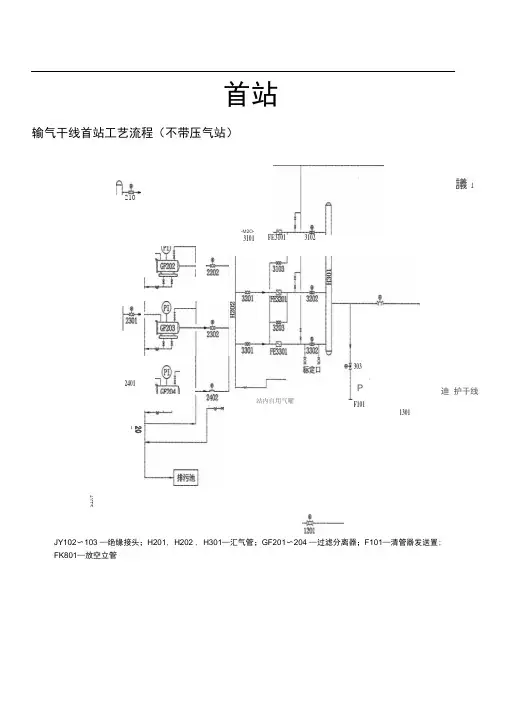

1. 首站工艺流程图3-1为天然气输送首站的典型工艺流程图,首站的主要任务是接受油气田来气,对天然气中所含的杂质和水进行分离,对天然气进行计量,发送清管器及在事故状态下对输气干线中的天然气进行放空等。

另外,如需要增压,一般首站还需要增加增压设备。

首站的工艺流程主要有正常流程、越站流程,工艺区主要有分离区、计量区、增压区、发球区等。

正常流程油田来气、分离器分离、计量、出站。

越站流程油田来气直接经越站阀后出站。

2. 末站工艺流程图3-2为典型的末站工艺流程图,在长输管道中,末站的任务是进行天然气分离除尘,接收清管装置,按压力、流量要求给用户供气。

因此末站的工艺主要有气质分离、调压、计量和收球等工艺。

3. 分输站工艺流程图3-3为分输站典型工艺流程图,分输站的任务是进行天然气的分离、调压、计量,收发清管球,在事故状态下对输气干线进行放空,以及给各用户进行供气。

其流程主要有:正常流程进站阀进站、经分离器分离、调压计量及向下游供气。

越站流程天然气在进站之前,通过越站阀直接向下游供气,此流程一般是在故障或检修状态下进行。

收发球流程接上一站清管球,向下站发送清管球。

4. 清管站工艺流程图3-4为清管站典型工艺流程图,顾名思义,该站的功能就是收发清管球。

首站输气干线首站工艺流程(不带压气站)JY102〜103—绝缘接头;H201, H202 , H301—汇气管;GF201〜204 —过滤分离器;F101—清管器发送置; FK801—放空立管議12401AXIS迪 护干线2101FE3101 3102205站内自用气曜303!1P 1F1011301-M2O-3101分输站S7-3-1输气十堤分輸站工£说理JYlCb JY102, JYtiOLft*接头;H50I. I12AH202, H 弭I 汇气窑GFMI 〜202过就分寓鑑;FE3IOI~3弭I 榊轮流时卄;5101-52^±f IrAi 510G-5HM, 5期“5崩囲节亂 6202$全歸 FHOlSt 空立曽@-:©-^-1-12075101站内自用勺K呵O皐一 — A,5血就说5101:i3oa末站图IT输吒下裁未站工艺流程JY1O1, JYSL血一齡接头;SlUl-^S接吹装乱H2Q1〜20h H301-S02t H5O0血Tt违管i GF测“戸舞分;端;FBUH7505—超声注歳燉计;5t02~5502—安全蒂断蹙511)3-5503, 5崩岡节師呃62皿一女全耻FK8Oi—放空立管@~-C D—FWI3101FE3101—n-^$1033Kfl710161013a01 FE3M1清管站输气干线清管站工艺流程JY101〜102 —绝缘接头;S101—清管器接收装置; H201〜202 —汇气管;XF201〜204 —多管干式除尘器;F101 —清管器发送装置;FK801 —放空立管。

输气站工艺流程

输气站是通过将一定的设备和管件相互连接而成的输气系统。

有压缩机输气站的又称为压气站。

为了直观表示气体在站内的具体流向,便于设计、操作和管理,需要将流动过程绘制成图形,即工艺流程图。

工艺流程图可以不按实际比例绘制,主要反映站的功能和介质流向,要求图形清晰易懂。

图中最好对管件和主要设备进行统一编号和说明。

同时,还应有流程操作说明以及主要设备规格表。

1. 无压缩机的输气站工艺流程

图3-6为输气管道的首站工艺流程,图3-7为输气中间站工艺流程,图3-8为输气末站工艺流程。

2. 压气站工艺流程

(1) 往复压缩机站工艺流程

图3-9为三台往复式压缩机的工艺流程图。

由于是往复式压缩机,采用并联流程。

其中二台工作,一台备用。

每台压缩机有四个汽缸,机组采用压缩空气启动。

由图中可能看出,需压缩的天然气首先到除尘器脱除杂质后再经分配汇管进入压缩机,压缩增压后的天然气到下游汇管输入干线。

由于压缩机采用燃气发动机驱动,因此,还有燃料气供给调节系统,空气增压系统以及冷却水闭路循环系统和润滑油冷却系统。

(2) 离心压缩机站工艺流程

与往复压缩机不同,离心压缩机可以采用并联、串联以及并串联的混合型式。

图3-10是离心压缩机站并、串联组合的典型流程。

在该流程中有10台燃气轮机一离心压缩机组,分成四组并联机组,每组两台串联工作。

另外两台作为备用。

同时,从图中可以看出,压缩机站也可以分为两个大组,每大组有5台压缩机,四台工作,一台备用。

天然气增压时,首先通过阀门№7到除尘器,然后,依次经过一级增压和二级增压达到所需的压力后经单向阀№8和№8a输入干线输气管道。

站内流程的改变是通过站内阀门来实现的。

从具体作用看,站内阀门可分为机组控制阀门和站控阀门两部分。

机组控制阀门含№1,№2,№3,№4,№5和№3′。

阀门№1和№2用于切断机组和管路间的联系。

№3为类似于№1和№2的直通阀,机组不工作时,该阀是打开的。

阀№4和№5为小口径阀门,主要用于机组启停时吹扫,以防止形成爆炸性混合气体。

具体操作过程为:当机组启动时,阀门№1和№2关闭,打开阀门№4和№5进行吹扫,当吹扫达到要求后关阀№5,打开阀门№3′进行小回路循环加载。

然后逐渐开启阀门№1和№2,待压缩机工作达到额定工况后关闭阀门№3′、№3

和№4。

机组开始进入正常运行。

当停机时,打开阀门№3′,使天然气从机组出口回到入口。

站控阀门包括№6、№6a、№6p、№6ap、阀门D以及阀门№7、№8、№8a 等。

其中阀门№6、№6a、№6p、№6ap和阀门D安装在入口管线与出口管线之间的跨接管线上,组成了压缩机站的大环路。

阀门№6和№6a是自动控制阀门,用于防止压缩机出现喘振,当经过压缩机的流量过小或串联压缩机中一台停运使另一台压比过大而出现喘振时,№6和№6a就打开,让天然气从出口管线回流至入口管线。

阀门№6p和№6aP的作用类似于阀№6和№6a,它们由站控室控制。

D为手动节流阀,用于节流避免回流量过大,损坏压缩机转子。

阀门№8和№8a是单向阀,其作用是当压缩机转入启动环路时,防止天然气从出口端回到入口端。