冷轧厂数学模型简介

- 格式:ppt

- 大小:327.00 KB

- 文档页数:19

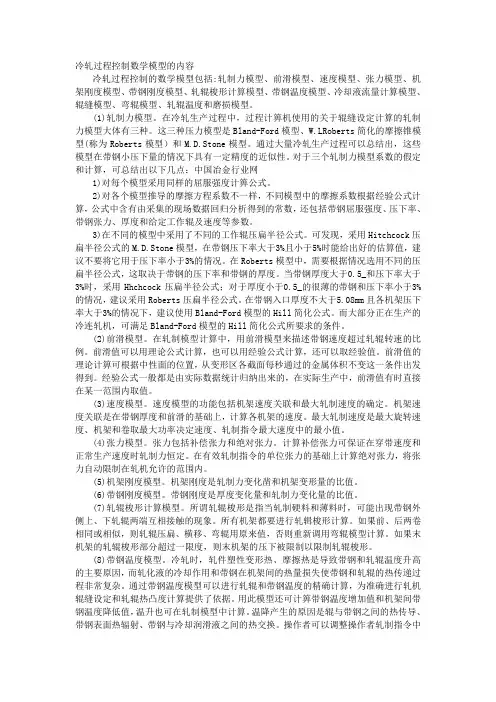

冷轧过程控制数学模型的内容冷轧过程控制的数学模型包括:轧制力模型、前滑模型、速度模型、张力模型、机架刚度模型、带钢刚度模型、轧辊梭形计算模型、带钢温度模型、冷却液流量计算模型、辊缝模型、弯辊模型、轧辊温度和磨损模型。

(1)轧制力模型。

在冷轧生产过程中,过程计箅机使用的关于辊缝设定计算的轧制力模型大体有三种。

这三种压力模型是Bland-Ford模型、W.LRoberts简化的摩擦锥模型(称为Roberts模型)和M.D.Stone模型。

通过大量冷轧生产过程可以总结出,这些模型在带钢小压下量的情况下具有一定精度的近似性。

对于三个轧制力模型系数的假定和计算,可总结出以下几点:中国冶金行业网1)对每个模型采用同样的屈服强度计箅公式。

2)对各个模型推导的摩擦方程系数不一样,不同模型中的摩擦系数根据经验公式计算,公式中含有由采集的现场数据回归分析得到的常数,还包括带钢屈服强度、压下率、带钢张力、厚度和给定工作辊及速度等参数。

3)在不同的模型中采用了不同的工作辊压扁半径公式。

可发现,采用Hitchcock压扁半径公式的M.D.Stone模型,在带钢压下率大于3%且小于5%时能给出好的估算值,建议不要将它用于压下率小于3%的情况。

在Roberts模型中,需要根据情况选用不同的压扁半径公式,这取决于带钢的压下率和带钢的厚度。

当带钢厚度大于0.5_和压下率大于3%时,采用Hhchcock压扁半径公式;对于厚度小于0.5_的很薄的带钢和压下率小于3%的情况,建议采用Roberts压扁半径公式。

在带钢入口厚度不大于5.08mm且各机架压下率大于3%的情况下,建议使用Bland-Ford模型的Hill简化公式。

而大部分正在生产的冷连轧机,可满足Bland-Ford模型的Hill简化公式所要求的条件。

(2)前滑模型。

在轧制模型计算中,用前滑模型来描述带钢速度超过轧辊转速的比例。

前滑值可以用理论公式计算,也可以用经验公式计算,还可以取经验值。

冷连轧中动态变规格模型中的全量算法动态变规格FGC(Flying Gauge Change)是在冷连轧过程中在线进行带钢的规格变化,即在连轧机组不停机的情况下,通过对辊缝、速度、张力等参数的动态调整,实现相邻两卷带钢的钢种、厚度、宽度等规格的变换。

动态变规格可以将不同规格的原料带钢轧制成相同规格的成品带钢。

也可以将将相同规格的原料带钢轧制成不同规格的成品带钢。

还可以将不同规格的原料带钢轧制成不同规格的原料带钢。

随着冷连轧机组的大型化、自动化、高速化趋势发展,冷连轧机组实现了计算机控制及全连续轧制技术,而实现全连续轧制技术的关键之一是要解决动态变规格。

冷连轧机组实现动态变规格全连续轧制后,消除了穿带、甩尾规程,缩短了加、减速过程的时间,从而提高了生产效率,改善带钢的质量。

特别是带钢的头、尾部的厚度偏差和板形偏差得到较好的控制,进而较少了带钢的切损,提高了成材率。

动态变规格复杂之处在于,在极短的时间内由前一卷带钢的轧制规程切换到下一卷带钢的轧制规程。

在这一变化过程中,轧辊速度和辊缝需要进行多次大幅度调整。

因此动态变规格必须按照一定的规律进行,否则带钢的厚度、张力将发生较大的波动,严重时会由于连轧过程失稳造成断带、折叠甚至损伤轧辊。

由于动态变规格过程中需要在极短的时间内对轧辊速度和辊缝需要进行多次大幅度调整,所以无法进行反馈控制,只能按照模型设定的计算结果进行前馈控制。

动态变规格在实际生产中有多种控制和计算方法,本文主要介绍其中的全量算法。

二、基本思路动态变规格中前一卷带钢轧制规程过度到后一卷带钢轧制规程的过程中,各机架轧辊速度和辊缝的设定结果可以由增量模型计算得到。

通过带钢在变规格轧制不同时刻张力波动及辊速和辊缝的计算结果,可以反映出冷连轧压下和调速系统动态响应特性。

但计算过程过于复杂,不适合在线过程控制。

实际生产中,只需要获得各个过渡时刻变规格点到达各个机架时辊缝和辊速的调整值即可,从而可以大大简化模型计算量。

冷连续纵列式冷轧机的平直度模型和控制

1 冷连续纵列式冷轧机简介

冷连续纵列式冷轧机是金属材料加工行业中的一种重要设备,在

钢铁生产、汽车工业、造船业、航空航天等领域有着广泛的应用。

该

设备主要用于压制金属板材,以获得所需厚度、宽度及平直度的成品。

2 平直度模型

冷轧机的平直度体现了钢带的平整程度,是制造高质量钢板重要

的品质标准之一。

为了维持良好的生产质量,需要设立有效的平直度

控制模型。

钢板的基本平面理论模型是弹性平面问题,它需要根据材料力学

和图像处理等原理建立起相应的平直度数学模型。

通常采用传递函数

和反馈控制两种方法进行控制。

3 控制方法

(1)传递函数控制

该方法在控制系统中加入传递函数,利用传递函数建立一个以线

性微分方程为基础的闭环系统。

通过对控制量与平直度误差之间的关系,计算出控制量增量,以达到平整钢板的目的。

(2)反馈控制

反馈控制指的是根据钢带在加工过程中的实际平整度误差进行动态调整的控制方式。

该方法应用广泛。

在反馈控制的基础上,还可以加入预测控制和模型控制等多种控制方法,以提高平整度的精度和稳定性。

4 总结

冷连续纵列式冷轧机是钢铁加工行业中不可或缺的设备之一,对钢带生产的平整度要求较高。

为了达到良好的生产效果,需要建立完善的平直度控制模型,采取科学有效的控制方法进行平直度调整,提高钢带的生产质量和加工效率。

1轧制过程数学模型1.1轧制工艺参数模型随着科学技术的发展,计算机已广泛应用于轧钢生产过程的控制,促使轧钢生产向自动化、高速和优质方向发展。

电子计算机在线控制生产过程,不仅仅只是电子计算机本身的硬件和软件的作用,更重要的是控制系统和各种各样的数学模型,正因为有适合轧钢生产的各种数学模型,才有可能实现电子计算机对整个轧钢生产各个环节的控制,获得高精度的产品。

线材连轧生产过程的主要内容基本上可归纳为尺寸变化和温度变化两大类性质极不相同但又相互紧密联系的物理过程,涉及的数学模型主要是轧制工艺参数的制定、各环节的温降变化、产品质量控制及实现线材连轧生产的可靠性等。

在线材连轧生产过程中,准确地计算(预估)各个环节的温度变化是实现计算机控制的重要前提,这是因为轧件各道次的变形阻力、轧制压力、轧制力矩的准确确定与温度是分不开的,而各机架轧制压力的预估精度将直接关系到设备的使用安全等。

下面分别讨论线材连轧生产过程中的温降模型、变形阻力模型、轧制力与轧制力矩模型。

1.1.1延伸系数及孔型尺寸计算模型在制订棒线材轧制工艺时,当坯料和产品断面面积F 0和F n 给定之后,总延伸系数∑μ就可唯一确定:nn n i i n i F FF F F F F F F F 011211021===-+∑ μμμμμ 其中:n ——总轧制道次;μi ——某一道次的延伸系数; F i ——某一道次的轧件断面面积。

椭圆孔示意图mB R F +-=)sin (2θθRB 2arcsin2=θ ⎪⎭⎫ ⎝⎛--=2cos 12θR h m对于圆孔,轧件断面面积可通过下式计算:圆孔示意图απθ2-=αθtan 422R R F +=1.1.2前滑模型孔型轧制时的前滑率计算可采用筱篬或斋藤提出的实验模型。

两者都认为前滑仅是轧件、孔型几何尺寸的函数。

斋藤模型以平均工作辊径定义前滑,当道次变形量较小时会出现负前滑的计算结果;筱篬模型改用孔型槽底处的最小辊径定义前滑,即前滑S f 为:S f =V 1/V R -1 (1.1) 其中:V 1 ,V R ——轧件出口速度及孔型槽底处的轧辊线速度。

轧制参数计算模型及其应用(一)轧制参数计算模型及其应用概述轧制参数计算模型是一种用于计算轧机工艺参数的数学模型,通过模拟折弯、伸拉和扭转等过程,计算出轧制板材的几何形状和力学性能。

该模型在轧机设计、质量控制和工艺优化等方面具有广泛应用。

模型构建材料模型轧制板材的力学性能由材料性能决定,因此必须首先确定材料模型。

常用的材料模型有等效应力模型和本构模型。

轧制力学模型轧制力学模型可分为几何模型和力学模型。

几何模型是指轧制板材的形状和尺寸模型,力学模型是指轧制板材的应力、应变和塑性变形模型。

数值模拟方法常用的数值模拟方法有有限元法、边界元法和有限差分法。

其中,有限元法是最常用的方法,具有高精度、高效率和高稳定性等优点。

应用轧机设计轧机设计中需要确定轧制力学参数,以控制轧制板材的形状和力学性能。

轧制参数计算模型可以提供合理的轧制参数,以满足不同尺寸、材质和工艺需求。

质量控制轧制板材的质量受多种因素影响,如轧制力、轧制速度和冷却方式等。

轧制参数计算模型可以提供轧制板材的几何形状和力学性能参数,以确定轧制质量是否符合要求。

工艺优化轧制工艺中的轧制参数可以影响轧制板材的形状、尺寸和力学性能。

轧制参数计算模型可以提供不同轧制参数对轧制板材性能的影响程度,以优化轧制工艺,提高生产效率和产品质量。

结论轧制参数计算模型是一种重要的数学模型,可以为轧机设计、质量控制和工艺优化等方面提供重要参考,促进轧制生产技术的发展和进步。

发展方向随着轧制技术的不断发展和进步,轧制参数计算模型也在不断完善和提高。

未来,轧制参数计算模型的发展方向主要包括以下几个方面:•更精确的材料模型,使得轧制参数计算模型能够更好地预测轧制板材的性能特征;•更高效的数值计算方法,以提高计算效率并降低计算成本;•精细化的轧制力学模型,以更真实地模拟轧制板材的变形和应力分布;•基于机器学习和人工智能的轧制参数计算模型,使得模型能够“自学习”,更好地适应复杂的轧制工艺。

1轧制过程数学模型1.1轧制工艺参数模型随着科学技术的发展,计算机已广泛应用于轧钢生产过程的控制,促使轧钢生产向自动化、高速和优质方向发展。

电子计算机在线控制生产过程,不仅仅只是电子计算机本身的硬件和软件的作用,更重要的是控制系统和各种各样的数学模型,正因为有适合轧钢生产的各种数学模型,才有可能实现电子计算机对整个轧钢生产各个环节的控制,获得高精度的产品。

线材连轧生产过程的主要内容基本上可归纳为尺寸变化和温度变化两大类性质极不相同但又相互紧密联系的物理过程,涉及的数学模型主要是轧制工艺参数的制定、各环节的温降变化、产品质量控制及实现线材连轧生产的可靠性等。

在线材连轧生产过程中,准确地计算(预估)各个环节的温度变化是实现计算机控制的重要前提,这是因为轧件各道次的变形阻力、轧制压力、轧制力矩的准确确定与温度是分不开的,而各机架轧制压力的预估精度将直接关系到设备的使用安全等。

下面分别讨论线材连轧生产过程中的温降模型、变形阻力模型、轧制力与轧制力矩模型。

1.1.1延伸系数及孔型尺寸计算模型在制订棒线材轧制工艺时,当坯料和产品断面面积F 0和F n 给定之后,总延伸系数∑μ就可唯一确定:nn n i i n i F FF F F F F F F F 011211021===-+∑ μμμμμ 其中:n ——总轧制道次;μi ——某一道次的延伸系数; F i ——某一道次的轧件断面面积。

椭圆孔示意图mB R F +-=)sin (2θθRB 2arcsin2=θ ⎪⎭⎫ ⎝⎛--=2cos 12θR h m对于圆孔,轧件断面面积可通过下式计算:圆孔示意图απθ2-=αθtan 422R R F +=1.1.2前滑模型孔型轧制时的前滑率计算可采用筱篬或斋藤提出的实验模型。

两者都认为前滑仅是轧件、孔型几何尺寸的函数。

斋藤模型以平均工作辊径定义前滑,当道次变形量较小时会出现负前滑的计算结果;筱篬模型改用孔型槽底处的最小辊径定义前滑,即前滑S f 为:S f =V 1/V R -1 (1.1) 其中:V 1 ,V R ——轧件出口速度及孔型槽底处的轧辊线速度。

轧制力数学模型与在线计算模型轧制力的计算是轧钢过程控制的核心,其计算精度直接影响着整个轧制过程,是板形板厚设定及其控制的基础。

因此,国内外以轧制力的计算为核心开展了大量的研究,主要采用以下几种方法来进行轧制力计算的研究。

根据塑性力学原理分析轧制过程变形区内的应力状态与变形规律,确定接触弧上单位压力P 的分布规律及大小;由于单位轧制压力在接触弧上的分布是不均匀的,为便于计算,一般接着求解单位轧制压.力的平均值——平均单位轧制压力;最后以确定的平均单位轧制压力和接触面积的乘积来计算轧制压力P的数值。

T.Karman(卡尔曼)和E.Orowan(奥罗万)通过对轧制变形区内的带钢变形所受水平应力的不同假设,推导'出了单位压力的基本方程,即卡尔曼方程和奥罗万方程。

卡尔曼微分方程是,在带材轧制情况下,在变形区内取一单元体doi(宽度为1),使该单元体的坐标方向与主变形的方向相重合,如图2-37所示,研究单元体上力的平衡条件,可得卡尔曼单位压力微分方程式:奥罗万则认为轧件与轧辊之间是否产生相对滑动,决定于单位摩擦力的大小,当单位摩擦力小于材料剪切屈服极限时,产生相对滑动;而单位摩擦力大于或等于材料剪切屈服极限r,时,不产生相对滑动而出现粘着,并认为热轧时存在粘着现象。

由于粘着现象的存在,奥罗万在变形区内取一个圆弧形小条作为微分体来分析(图2-38),可得奥罗万单位压力平衡微分方程式:通过对卡尔曼和奥罗万单位压力微分方程作不同的假设与简化(主要是单位摩擦力的大小及分布与接触弧曲线方程的性质),可以得到不同的平均单位轧制压力计算式。

常用的方法有采利柯夫方法、Bland-Ford方法、Sims方法、Stone方法、Ekehmd方法等,以及利用该原理进行改进的方法。

中国冶金行业网在大多数情况下,外摩擦对应力状态的影响是主要的,而大部分计算平均单位压力的理论公式主要是计算的公式。

根据不同的轧制情况,如热轧、冷轧、轧件厚度等,需要采用不同的平均单位压力计算方法。

冷轧过程自动化中数学模型的应用冷轧过程自动化是当今冷轧工业中的主流,而在冷轧过程自动化

中使用的数学模型是冷轧工艺的关键,它不仅能够正确描述冷轧过程

的物理场景,而且还能够有效地评估冷轧物料和工艺参数对冷轧结果

的影响。

在冷轧过程自动化中,数学模型可以用来描述准确的卷取和

冷轧工艺形貌,并可用来识别冷轧结果中的异常,并及时采取措施以

提高冷轧质量。

在冷轧过程中,要编制适宜的数学模型必须对冷轧产生的物理场

景有清楚的认识,包括解决冷轧过程中的计算流体动力学、回弹理论、挤压动力学以及高速切削的动力学问题。

基于这些物理场景,可以构

建分析模型,以估算准确的厚度和平坦度。

此外,也可以建立数学模型,以约束冷轧积屑问题,以改进线性地质结构,以减少冷轧质量问题。

在冷轧过程自动化中,传统的解决方案基于反复改进的尝试以及

基于实践的分析的经验收集来计算参数。

但是,这种方法产生的积屑

会增加结构损伤,而且这种方法也不能有效识别冷轧结构中的失衡。

因此,在冷轧过程自动化中,可以采用详细的数学模型,精确地描述冷轧过程物理场景,并有效识别和控制冷轧质量问题。

此外,数学模型还可以帮助估算工艺参数的最优值,从而优化冷轧过程自动化。

总之,数学模型是冷轧过程自动化的关键,它可以帮助冷轧工程师准确地描述和模拟冷轧过程,精准地识别和控制冷轧质量问题,并可以优化冷轧参数,从而提高冷轧质量。

从而,不仅能够大大提高冷轧效率,还可以更好地满足消费者的质量要求。

冷轧机AGC 控制系统模型简介概述:液压AGC控制技术是现代轧钢生产中不可缺少的关键技术之一,其控制效果直接影响产品质量,因此对AGC控制系统进行研究具有重要的理论及实际意义。

本文介绍了厚度偏差形成的原因,分析了液压AGC系统的调节方式和基本控制原理,对AGC系统中的位置控制器、伺服放大器、位移传感器、压力传感器、控制调节器五个主要模型进行分析。

1.板带轧机液压AGC系统的功能及特点轧机液压厚度自动控制(简称轧机液压AGC)系统的作用是消除轧制过程中所生产的带钢纵向长度上的厚度差,使带钢后部向前端厚度看齐,它能在预设定的基础上使板带前后端厚度都在公差范围内。

它根据实测辊缝、轧制力,根据弹跳方程计算出实际板厚,在通过实际板厚和要求轧制的板厚,比较其厚差,然后通过伺服阀系统控制,调整压下油缸,以达到所要求的出口板厚。

具有以下特点:1)快速响应好,调整精度高。

2)液压阿AGC 过载保护简单、可靠。

3)采用液压压下可根据工艺要求方便的改变和控制轧机当量刚度,实现对轧机从“恒辊缝”到“恒压力”的控制。

正式由于这些特点,.板带轧机采用液压后,提高钢板厚度精度,改善了质量,已成为.板带轧机的必备手段。

目前,新建轧机几乎全部采用液压AGC技术,液压AGC技术已经成为现代板带轧机装备水平的重要标志之一。

在现代钢铁行业,是否具有液压AGC系统将决定其产品在市场竞争的关键。

2.板带轧机厚度偏差形成的原因冷轧过程中的带钢厚度偏差主要由热轧原料的厚度偏差以及冷轧过程中产生的厚度偏差构成。

来料在热轧过程中产生厚度偏差的原因有:1)轧辊偏心;2)带钢头尾部张力消失;3)带头和带尾的温差;4)冷却系统造成温度不均;5)与运输辊道及冷却辊组接触产生的局部温度偏差。

带钢在冷轧过程中产生的厚度偏差的主要原因有:1)支撑辊轴承油膜漂移引起的辊缝变化(加速时油膜厚度变化);2)轧辊热变形引起的辊缝偏差(轧辊热膨胀)3)轧机机架弹性变形引起的辊缝偏差;3.板带轧机厚度偏差解决安装AGC系统的目的是消除厚差。