定量叶片泵设计与计算

- 格式:doc

- 大小:3.62 MB

- 文档页数:65

叶片泵设计与实例1. 叶片泵简介叶片泵是一种常见的液压泵,具有结构紧凑、运转平稳、流量均匀等优点,广泛应用于工业、农业、航空等领域。

根据不同的结构特点,叶片泵可分为单级叶片泵和多级叶片泵。

单级叶片泵结构简单,适用于低压系统,而多级叶片泵则适用于高压系统。

2. 叶片泵的设计要素2.1 叶片泵的主要部件叶片泵的主要部件包括转子、叶片、定子、配流盘等。

转子负责驱动叶片旋转,叶片与转子配合形成工作腔室,定子固定在泵体上,配流盘则用于控制液压油的进出。

2.2 叶片泵的工作原理当转子旋转时,叶片随之旋转,从而形成一系列的工作腔室。

在进油区,配流盘打开油口,工作腔室与进油口连通,液压油进入工作腔室。

随着转子的旋转,工作腔室逐渐减小,液压油受到挤压,压力升高。

在出油区,配流盘关闭油口,工作腔室与出油口连通,液压油被排出泵外。

如此循环往复,实现液压油的输送。

2.3 叶片泵的设计计算设计叶片泵时需要进行一系列的计算,包括确定泵的排量、确定工作压力、计算配流盘的受力情况等。

根据不同的工况和要求,选择合适的参数进行设计,以确保叶片泵的性能和寿命达到最佳。

3. 叶片泵的实例分析3.1 不同工况下的叶片泵设计针对不同的工况和要求,需要对叶片泵进行不同的设计。

例如,对于高压系统,需要选择多级叶片泵,并优化转子、叶片、定子的结构参数,以提高耐压性能;对于低压系统,则需要注重流量均匀性和低噪音性能。

3.2 不同材料对叶片泵性能的影响叶片泵的不同部件通常采用不同的材料制造,例如转子可用不锈钢或合金钢制成,而定子则常用工程塑料或铸铁制成。

不同材料对叶片泵的性能产生影响,如耐磨性、耐腐蚀性等。

因此,选择合适的材料组合可以优化叶片泵的性能和寿命。

3.3 叶片泵的优化设计案例为了提高叶片泵的性能和寿命,可以对叶片泵进行优化设计。

例如,改变叶片的形状和材料可以提高耐磨性和效率;优化配流盘的结构可以降低噪音和振动;采用先进的制造工艺可以提高加工精度和可靠性。

课程设计叶片泵一、教学目标通过本章节的学习,学生需要达到以下教学目标:1.了解叶片泵的基本结构和工作原理。

2.掌握叶片泵的性能参数和应用范围。

3.理解叶片泵的工作特点和优缺点。

4.能够绘制叶片泵的简单示意图。

5.能够计算叶片泵的主要性能参数。

6.能够分析叶片泵在不同工况下的工作效果。

情感态度价值观目标:1.培养学生对机械设备的兴趣和好奇心。

2.培养学生对科学原理和实践操作的重视。

3.培养学生对工程技术和创新的积极态度。

二、教学内容本章节的教学内容主要包括以下几个部分:1.叶片泵的基本结构:介绍叶片泵的组成部分,包括叶轮、泵体、密封装置等。

2.叶片泵的工作原理:讲解叶片泵的工作原理,包括吸入、压缩和排出过程。

3.叶片泵的性能参数:介绍叶片泵的主要性能参数,如流量、扬程、功率等。

4.叶片泵的应用范围:分析叶片泵在各个领域的应用情况。

5.叶片泵的工作特点和优缺点:讨论叶片泵的优点和缺点,以及其在不同工况下的表现。

三、教学方法为了提高教学效果,本章节将采用以下教学方法:1.讲授法:通过讲解叶片泵的基本原理和性能参数,引导学生掌握相关知识。

2.讨论法:学生讨论叶片泵的应用范围和工作特点,培养学生的思考和表达能力。

3.案例分析法:分析具体的叶片泵应用案例,让学生了解叶片泵在实际工程中的应用。

4.实验法:安排叶片泵实验,让学生亲身体验叶片泵的工作原理和性能。

四、教学资源为了支持教学内容和教学方法的实施,将采用以下教学资源:1.教材:选用权威的叶片泵教材,为学生提供系统的理论知识。

2.参考书:提供相关的参考书籍,为学生提供更多的学习资料。

3.多媒体资料:制作叶片泵的工作原理和实验操作的多媒体课件,增强学生的学习兴趣。

4.实验设备:准备叶片泵实验设备,让学生能够亲身体验叶片泵的工作过程。

五、教学评估为了全面、客观地评估学生在叶片泵学习过程中的表现和成果,将采用以下评估方式:1.平时表现:观察学生在课堂上的参与程度、提问回答等情况,评估学生的学习态度和积极性。

叶片泵排量计算公式叶片泵是液压系统中常用的一种动力元件,它的排量计算可是个重要的知识点呢!咱先来说说啥是叶片泵的排量。

简单来讲,排量就是叶片泵每转一圈所排出的液体体积。

要计算叶片泵的排量,那得先搞清楚它的结构和工作原理。

叶片泵里有定子、转子、叶片这些关键部件。

当转子转动时,叶片在离心力和压力油的作用下,紧贴在定子内表面上,形成一个个密封的工作腔。

那叶片泵排量的计算公式是啥呢?一般来说,叶片泵的排量 V 可以用下面这个公式来计算:V = 2πZBΔ这里的 Z 表示叶片的数目,B 是叶片的宽度,Δ 是定子和转子之间的偏心距。

举个例子哈,假如有一个叶片泵,它的叶片数目是 12,叶片宽度是20 毫米,定子和转子之间的偏心距是5 毫米。

那咱们来算算它的排量。

首先把单位都统一一下,20 毫米等于 0.02 米,5 毫米等于 0.005 米。

然后把数值代入公式:V = 2×3.14×12×0.02×0.005算出来 V 约等于 0.0075 立方米/转。

我还记得之前在工厂实习的时候,碰到过一个关于叶片泵排量计算的实际问题。

当时厂里的一台设备出了故障,液压系统的压力不稳定,师傅们怀疑是叶片泵的排量出了问题。

大家就开始着手计算叶片泵的排量,可把一群人忙坏了。

有人拿着尺子测量叶片的宽度,有人仔细观察定子和转子的偏心距,还有人在本子上不停地记录数据。

我也跟着忙前忙后,心里紧张又兴奋,就想着能赶紧算出正确的排量,把设备修好。

经过一番努力,我们终于算出了排量,发现和设备的额定排量有偏差。

然后根据这个结果,师傅们对叶片泵进行了调整和维修,设备终于又正常运转起来啦!那时候我才真正感受到,掌握好叶片泵排量的计算,对于实际工作是多么重要。

在学习叶片泵排量计算公式的时候,大家可别死记硬背,要理解每个参数的含义和作用。

多做几道练习题,结合实际情况去思考,这样才能真正掌握这个知识点。

总之,叶片泵排量的计算虽然有点小复杂,但只要咱们用心去学,多动手实践,就一定能搞得定!相信大家都能在这方面取得好成绩!。

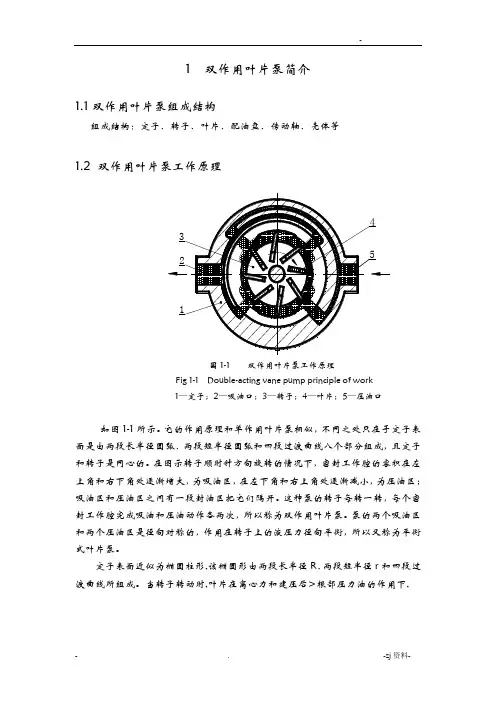

1 双作用叶片泵简介1.1双作用叶片泵组成结构组成结构:定子、转子、叶片、配油盘、传动轴、壳体等1.2 双作用叶片泵工作原理图3-19 双作用叶片泵工作原理1-定子 2-压油口 3-转子 4-叶片 5-吸油口图1-1 双作用叶片泵工作原理 Fig 1-1 Double-acting vane pump principle of work 1—定子;2—吸油口;3—转子;4—叶片;5—压油口如图1-1所示。

它的作用原理和单作用叶片泵相似,不同之处只在于定子表面是由两段长半径圆弧、两段短半径圆弧和四段过渡曲线八个部分组成,且定子和转子是同心的。

在图示转子顺时针方向旋转的情况下,密封工作腔的容积在左上角和右下角处逐渐增大,为吸油区,在左下角和右上角处逐渐减小,为压油区;吸油区和压油区之间有一段封油区把它们隔开。

这种泵的转子每转一转,每个密封工作腔完成吸油和压油动作各两次,所以称为双作用叶片泵。

泵的两个吸油区和两个压油区是径向对称的,作用在转子上的液压力径向平衡,所以又称为平衡式叶片泵。

定子表面近似为椭圆柱形,该椭圆形由两段长半径R 、两段短半径r 和四段过渡曲线所组成。

当转子转动时,叶片在离心力和建压后>根部压力油的作用下,在转子槽作径向移动而压向定子表,由叶片、定子的表面、转子的外表面和两侧配油盘间形成若干个密封空间,当转子按图示方向旋转时,处在小圆弧上的密封空间经过渡曲线而运动到大圆弧的过程中,叶片外伸,密封空间的容积增大,要吸入油液;再从大圆弧经过渡曲线运动到小圆弧的过程中,叶片被定子壁逐渐压进槽,密封空间容积变小,将油液从压油口压出,因而,当转子每转一周,每个工作空间要完成两次吸油和压油,所以称之为双作用叶片泵,这种叶片泵由于有两个吸油腔和两个压油腔,并且各自的中心夹角是对称的,所以作用在转子上的油液压力相互平衡,因此双作用叶片泵又称为卸荷式叶片泵,为了要使径向力完全平衡,密封空间数即叶片数>应当是双数。

「定量叶片泵设计毕业设计」定量叶片泵是一种机械设备,通常用于输送液体或压缩气体。

它由一个旋转的叶轮和一个固定的座圈组成,通过旋转运动将液体或气体从进口处挤出,向出口处输送。

在本篇毕业设计中,我们将探讨定量叶片泵的设计和优化。

在定量叶片泵的设计过程中,我们需要考虑以下几个方面:泵的材料选择、泵的结构设计、叶轮和座圈的几何参数以及泵的性能参数。

首先,泵的材料选择非常重要。

根据介质的性质和工作条件,我们需要选择适合的材料来制造泵的主要部件,如叶轮、座圈和密封件等。

常见的泵材料包括铸铁、不锈钢和铜合金等。

其次,泵的结构设计需要考虑到泵的使用环境和工况条件。

例如,如果泵需要在高温环境下工作,我们需要采取散热措施,如增加散热片或冷却系统。

另外,泵的结构设计还需要考虑到维修和保养的方便性,以及噪音和振动的控制。

叶轮和座圈的几何参数对于泵的性能有着重要的影响。

叶轮的叶片数目、角度和截面形状等参数决定了泵的排液量和扬程。

座圈的内径和外径大小对于液体或气体的损失和泵的效率也有很大影响。

在设计过程中,我们可以使用计算机辅助设计工具来优化这些参数,以达到最佳的性能。

最后,泵的性能参数是评估泵性能的重要指标,包括排液量、扬程、效率和功率等。

我们需要通过实验或仿真来确定这些参数,并进行优化,以满足设计要求和使用需求。

此外,我们还需要考虑泵的可靠性和寿命等方面,以确保泵的长期稳定运行。

总而言之,定量叶片泵的设计是一个复杂的过程,需要综合考虑材料选择、结构设计、几何参数和性能参数等方面。

我们可以借助计算机辅助设计工具来优化设计,以满足工程要求和使用需求。

通过对定量叶片泵的设计研究,我们可以提高泵的效率和性能,进而为实际工程提供更好的解决方案。

叶⽚泵的结构设计及造型叶⽚泵毕业设计叶⽚泵的结构设计及造型叶⽚泵在液压系统中应⽤⾮常⼴泛,它具有结构紧凑、体积⼩、运转平稳、噪声⼩、使⽤寿命长等优点,但也存在着结构复杂、吸油性能差、对油液污染⽐较敏感等缺点。

在此次课题设计过程中通过学习了解它的分类、结构特点、⼯作原理、应⽤场合等,在对流量,压⼒等技术参数进⾏计算的基础上,运⽤UG软件完成了⼀种典型叶⽚泵的设计,包括实体造型、装配图、⼯程图。

第⼀章叶⽚泵概述1.1 叶⽚泵的分类液压泵是液压系统的动⼒装置,它将原动机输⼊的机械能转化为液体的压⼒能。

按不同的分类原则,划分如下:1.按⼯作原理可分为(1)叶⽚式泵、容积式泵、其它类泵。

其中叶⽚式泵有⽴式泵、⾼速泵等;容积式泵有往复泵,如活塞(柱塞)泵、隔膜泵等;回转泵如齿轮泵、螺杆泵等。

2.叶⽚泵按结构分为单作⽤泵和双作⽤泵。

单作⽤式叶⽚泵主要做变量泵使⽤,双作⽤式叶⽚泵主要做定量泵使⽤。

1.2叶⽚泵⼯作原理1.2.1双作⽤式叶⽚泵的原理当电机带动转⼦沿转动时,叶⽚在离⼼⼒和叶⽚底部压⼒油的双重作⽤下向外伸出,其顶部紧贴在定⼦内表⾯上。

处于四段同⼼圆弧上的四个叶⽚分别与转⼦外表⾯、定⼦内表⾯及两个配流盘组成四个密封⼯作油腔。

这些油腔随着转⼦的转动,密封⼯作油腔产⽣由⼩到⼤或由⼤到⼩的变化,可以通过配流盘的吸油窗⼝(与吸油⼝相连)或排油窗⼝(与排油⼝相连)将油液吸⼊或压出。

在转⼦每转过程中,每个⼯作油腔完成两次吸油和压油,所以称为双作⽤式叶⽚泵,由于⾼低压腔相互对称,轴受⼒平衡,为卸荷式。

由于改善了机件的受⼒情况,所以双作⽤叶⽚泵可承受的⼯作压⼒⽐普通齿轮泵⾼,⼀般国产双作⽤叶⽚泵的公称压⼒为51063 pa 。

图1.1 双作⽤叶⽚泵⼯作原理1— 定⼦;2—压油⼝;3—转⼦;4—叶⽚;5—吸油⼝1.2.2单作⽤叶⽚泵的原理单作⽤叶⽚泵的⼯作原理如图所⽰,单作⽤叶⽚泵由转⼦1、定⼦2、叶⽚3和端盖等组成。

定⼦具有圆柱形内表⾯,定⼦和转⼦间有偏⼼距。

2 双作用叶片泵设计原始参数设计原始参数:额定排量:9.0/q ml r = 额定压力:7.0p MPa = 额定转速:1450/min n r =4 参数的计算4.1 流量计算4.1.1平均理论流量314509.01013.05/min th Q n q L -=⋅=⨯⨯= (4-1)4.1.2实际流量叶片泵为固定侧板型,压力7.0MPa ,查泵资料得:容积效率取84%v η= 则 13.0584%/min 10.962/min th v Q Q L L η=⨯=⨯= (4-2)4.2功率计算4.2.1输入功率轴功率3310(/30)10 1.586s N T nT kw kw ωπ--=⨯⨯=⨯= (4-3)式中,T 为作用在泵轴的扭矩,单位为N m ;ω为角速度,单位为rad/s ;n 为转速,单位为r/min 。

4.2.2有效输出功率液压功率12/60()/60/60 1.279h N pQ p p Q kw pQ kw kw =∆=-== (4-4)式中,p 为泵进出口之间的压力差,取值为6.3Mpa ;2p 为出油口压力;1p 为进口压力,单位均为Mpa ; Q 为泵输出的流量,单位为l/min 。

4.2.3理论功率3(/60)10 1.523th N pnq kw -=∆⨯= (4-5)4.3 扭矩计算4.3.1理论扭矩在没有摩擦损失和泄漏损失的理想情况下,轴功率与液压功率相等,所计算出的功率值为泵的理论功率。

这时作用在泵轴上的扭矩是理论扭矩th T ,泵输出的流量是理论流量th Q ,因此理论功率可表示()()th s th h th N N N == (4-6)其中33()10(/30)10()s th th th N T nT kw ωπ--=⨯=⨯3()/60(/60)10()h th th N pQ pnq kw -=∆=∆⨯式中,()s th N 为理论轴功率;()h th N 为理论液压功率; q 为泵的排量,单位为ml/r 。

定量叶片泵工作原理

定量叶片泵是一种常见的离心泵,它的工作原理是通过叶片的旋转和离心力来将流体抽送到目标位置。

具体工作原理如下:

1. 基本构造:定量叶片泵由一个闭合的腔体和一组叶片组成。

腔体内部有一个固定的柱塞,叶片位于柱塞与腔体壁之间,与柱塞和腔体壁之间形成一系列密封腔室。

2. 初始状态:当叶片泵处于初始状态时,腔体内充满了流体,柱塞处于静止状态,叶片与柱塞和腔体壁紧密贴合确保密封。

3. 吸入阶段:当泵轴旋转时,由于离心力的作用,叶片被迫与腔室壁分离,从而在密封腔室中形成部分真空。

随着泵轴的旋转,紧邻腔室的那一侧形成了一个较大的吸入压力区域。

4. 回转阶段:当离心力不再作用于叶片时,由于腔室内的部分真空,流体会被吸入到密封腔室中。

随着泵轴的旋转,叶片会与腔室壁接触,并将吸入的流体推送到较高的压力区域。

5. 排出阶段:当叶片再次与腔室壁分离时,流体被排出到输出管道中,经过管道输送到目标位置。

这个过程持续循环,不断将流体吸入和排出。

通过叶片的旋转和离心力作用,定量叶片泵能够实现较高效率的流体输送。

由于其工作原理的特点,定量叶片泵适用于对流量有较高要求的工况,例如液压系统中的液体输送。

双作用叶片泵定子曲线设计与排量计算000要求:已知定子小圆直径d1=41.4mm ,大圆直径D1=43mm ,宽度b=19.6mm ,转子外径d=40.5mm ,叶片数z=10个,叶片厚度s=1.4mm ,幅角自己定。

最大压力7MPa ,转速n 等于3000r/min ,计算排量,画出定子曲线,写出方程,画cad 图。

0000一、为了降低叶片泵存在的冲击和噪声选择力完全无冲击低噪声八次曲线。

设置的边界条件为:000当20αϕ≤≤有000当0=ϕ时00J 00a 00r 0====)(,)(,)(,)(ϕϕϕνρ000当4αϕ=时 0)4(,*64a 2=-=αααϕϕJ r R )()(000当2αϕ=时 02J 0)2(,2-2===)(,)(αααρϕϕa r R 000当αϕα≤≤2有 000当2αϕ=时 02J 02a 2r -R 2===)(,)(,)(αααρϕϕ000当43αϕ=时 0)43(,*6-43a 2=-=αααϕϕJ r R )()(000当αϕ=时0J 0)(,===)(,)(αααρϕϕa R 000二、由以上条件可以建立8次曲线如下:000当20αϕ≤≤时)*96*192-*152*60-*(11*)-(*887654φφφφφϕρ+++=r R r )(000当αϕα≤≤2时000)*96*576-*1496*2196-*1991*1140-*402*80-7(*)-(*8-8765432φφφφφφφφϕρ++++=r R R )(其中ρφαϕφ,,10,,2121≤≤===d r D R 是八次曲线的曲率半径,α是过渡曲线弧角0000ϕ是八次曲线弧角,ϕv 是八次曲线度速度,ϕa 是八次曲线度加速度0000ϕJ 是八次曲线度加速度变化率。

000三、为了减小封闭容积与高压腔或低压腔相通时所产生的压力冲击,所以定子曲线要求有预压缩角α∆和预扩张角,α∆。

在这里取08=∆=∆,αα000修正前大小圆弧的弧角β1和β2。

叶片泵的最大排量计算公式叶片泵作为一种常见的离心泵,具有简单结构、可靠性高、流量稳定等优点,被广泛应用于各个领域中。

在叶片泵的设计与选型中,最大排量是一个重要的参数,下面我们来介绍一下叶片泵最大排量的计算公式。

叶片泵最大排量计算公式:Qmax = 2×π×D³/4×b×n其中,Qmax表示叶片泵的最大排量,单位为m³/h;D表示叶轮的直径,单位为m;b表示叶轮的宽度,单位为m;n表示叶轮的转速,单位为rpm。

以上是叶片泵最大排量的基本公式,下面我们来详细说明一下各个参数的含义和计算方法。

1. 叶轮直径(D)的计算方法叶轮直径是指叶片泵中叶轮的最大外直径。

一般情况下,可以通过以下公式来计算叶轮直径:D = (Qmax / π×n×b)^(1/3)其中,Qmax、n、b分别表示最大排量、转速和叶轮宽度,代入数据即可计算出叶轮直径。

2. 叶轮宽度(b)的计算方法叶轮宽度是指叶轮轮缘到中心的宽度。

一般情况下,叶轮宽度的计算方法如下:b = Qmax / (2×π×n×D/4)其中,Qmax、n、D分别表示最大排量、转速和叶轮直径。

3. 叶轮转速(n)的计算方法叶轮转速是指叶片泵中叶轮的转速,通常以rpm为单位。

其计算方法如下:n = Qmax / (2×π×D³/4×b)其中,Qmax、D、b分别表示最大排量、叶轮直径和叶轮宽度。

通过上述公式的计算,我们可以得出叶片泵的最大排量。

需要注意的是,叶轮直径、叶轮宽度、叶轮转速等参数的选择需要根据具体情况来确定,合理的参数选择可以确保叶片泵的正常运行和使用效果。

叶片泵设计手册1. 引言叶片泵是一种常见的离心泵,通过叶片和旋转轴的相互作用,产生压力来输送流体。

叶片泵广泛应用于工业、农业、建筑、消防等领域,具有结构简单、体积小、轻便、效率高的特点。

本手册将详细介绍叶片泵的设计原理、结构特点、选型方法以及操作和维护注意事项,旨在帮助工程师和用户更好地理解和使用叶片泵。

2. 叶片泵的工作原理叶片泵的工作原理基于离心力的作用。

当泵的叶片旋转时,由于叶片的形状和角度设计得当,流体将被吸入泵的进口,并被压入泵的出口。

叶片泵的旋转轴与进口和出口之间的角度形成一定的扇形,当叶片旋转时,旋转轴将泵入的液体蓄积到出口的高速旋转通道中,使其具有一定的离心力,从而将液体排出。

3. 叶片泵的结构特点叶片泵由以下主要部件组成: - 泵体:通常为圆筒形状,容纳叶片和其他内部零件。

- 叶片:泵体内固定在泵轴上,通过旋转来产生离心力。

- 轴承:用于支撑和固定叶片和旋转轴,以确保泵体的稳定运行。

- 导叶:安装在泵体上,用于引导流体顺利进入和离开泵。

导叶的设计对叶片泵的效率和性能有重要影响。

- 进口和出口:用于引入和排出流体的管道接口。

4. 叶片泵的选型方法在选择适合的叶片泵时,需要考虑以下因素: - 流量要求:根据系统需要输送的液体流量确定叶片泵的规格和型号。

- 扬程要求:根据液体的输送高度和阻力来选择泵的扬程。

- 泵的材料:根据液体的特性(如温度、含固体颗粒、腐蚀性等)选择适合的材料,以确保泵的耐用性。

- 泵的效率:根据泵的效率和能耗来选择最合适的叶片泵。

5. 叶片泵的操作和维护注意事项•安装:在安装叶片泵时,应确保泵体和管道之间的连接处密封可靠,避免泄漏。

•启动和停止:在启动叶片泵之前,应确保泵体内没有气体,以防止气锁现象。

在停止叶片泵时,应先关闭进口阀门,然后再停止泵的运行。

•清洁和维护:定期清洁叶片泵的进口和出口,检查叶片和轴承的磨损情况,并进行必要的维护和更换。

6. 结论叶片泵是一种广泛应用于各个行业的离心泵,具有结构简单、效率高的优点。

1 双作用叶片泵简介1.1双作用叶片泵组成结构组成结构:定子、转子、叶片、配油盘、传动轴、壳体等1.2 双作用叶片泵工作原理图3-19 双作用叶片泵工作原理1-定子 2-压油口 3-转子 4-叶片 5-吸油口图1-1 双作用叶片泵工作原理 Fig 1-1 Double-acting vane pump principle of work1—定子;2—吸油口;3—转子;4—叶片;5—压油口如图1-1所示。

它的作用原理和单作用叶片泵相似,不同之处只在于定子表面是由两段长半径圆弧、两段短半径圆弧和四段过渡曲线八个部分组成,且定子和转子是同心的。

在图示转子顺时针方向旋转的情况下,密封工作腔的容积在左上角和右下角处逐渐增大,为吸油区,在左下角和右上角处逐渐减小,为压油区;吸油区和压油区之间有一段封油区把它们隔开。

这种泵的转子每转一转,每个密封工作腔完成吸油和压油动作各两次,所以称为双作用叶片泵。

泵的两个吸油区和两个压油区是径向对称的,作用在转子上的液压力径向平衡,所以又称为平衡式叶片泵。

定子内表面近似为椭圆柱形,该椭圆形由两段长半径R 、两段短半径r 和四段过渡曲线所组成。

当转子转动时,叶片在离心力和建压后>根部压力油的作用下,在转子槽内作径向移动而压向定子内表,由叶片、定子的内表面、转子的外表面和两侧配油盘间形成若干个密封空间,当转子按图示方向旋转时,处在小圆弧上的密封空间经过渡曲线而运动到大圆弧的过程中,叶片外伸,密封空间的容积增大,要吸入油液;再从大圆弧经过渡曲线运动到小圆弧的过程中,叶片被定子内壁逐渐压进槽内,密封空间容积变小,将油液从压油口压出,因而,当转子每转一周,每个工作空间要完成两次吸油和压油,所以称之为双作用叶片泵,这种叶片泵由于有两个吸油腔和两个压油腔,并且各自的中心夹角是对称的,所以作用在转子上的油液压力相互平衡,因此双作用叶片泵又称为卸荷式叶片泵,为了要使径向力完全平衡,密封空间数即叶片数>应当是双数。

1.3 双作用叶片泵结构特点1>双作用叶片泵的转子与定子同心;2>双作用叶片泵的定子内表面由两段大圆弧、两段小圆弧和四段定子过渡曲线组成;3>双作用叶片泵的圆周上有两个压油腔、两个吸油腔,转子每转一转,吸、压油各两次双作用式>。

4>双作用叶片泵的吸、压油口对称,转子轴和轴承的径向液压作用力基本平衡;即径向力平衡卸荷式>。

5>双作用叶片泵的所有叶片根部均由压油腔引入高压油,使叶片顶部可靠地与定子内表面密切接触。

6>传统双作用叶片泵的叶片通常倾斜安放,叶片倾斜方向与转子径向辐射线成倾角θ,且倾斜方向不同于单作用叶片泵,而沿旋转方向前倾,用于改善叶片的受力情况,最近观点认为倾角为0最佳。

1.4 双作用叶片泵排量和流量计算图3-20 双作用叶片泵的流量计算1-转子 2-叶片 3-定子图1-2 双作用叶片泵的流量计算 1-转子 2-叶片 3-定子如图1-2所示,泵的排量为())()2/(22221r R B Z V V V p -=-=π (1-1)式中 R ——定子内表面长圆弧半径;r ——定子内表面短圆弧半径;B ——转子或叶片宽度;Z ——叶片数。

若叶片厚度为δ,且倾斜θ角安装,则它在槽内往复运动时造成叶片泵的排量损失为θπδθπδcos )(cos 2)(2Z r R B Z r R B -=-双作用叶片泵的真正排量为⎥⎦⎤⎢⎣⎡-+-=θπδcos )()(Z r R r R B V )/(3rad m (1-2)泵的实际流量为pv pv Z r R r R B V q ωηθπδηω⎥⎦⎤⎢⎣⎡-+-=⋅⋅=cos )()()/(3s m (1-3)2 双作用叶片泵设计原始参数设计原始参数:额定排量:9.0/=q ml r额定压力:7.0=p MPa额定转速:1450/min=n r3 设计方案分析与选定3.1 设计总体思路本设计为定量叶片泵的设计,叶片泵实现定量可以是定心的单作用叶片泵和双作用叶片泵,此处选择双作用叶片泵进行设计。

以双作用叶片泵本身的结构特点实现定量,并参考YB型叶片泵结构,结合现有新技术和新观点进行双作用叶片泵的设计。

3.2泵体结构方案分析与选定本设计为单级双作用叶片泵,它分为单级圆形平衡式叶片泵和单级方形平衡式叶片泵两种类型。

3.2.1圆形叶片泵圆形叶片泵的主要结构特点和存在问题:1>采用固定侧板,转子侧面与侧板之间的间隙不能自动补偿,高压时泄漏严重。

只能工作在7.0MPa以下的中、低压。

2>进、出油道都铸造在泵体内称为暗油道>,铸造清沙困难。

而且油道狭窄,高转速时由于流速过快,流动阻力大,容易出现吸空和气蚀。

3>侧板与转子均带耳轴,虽然支承定心较好,但毛坯费料,加工不方便。

这种结构装配时对后泵盖联接螺钉拧紧扭矩的均匀性要求很严,否则容易导致侧板和转子的倾侧,使侧板与转子端面的轴向间隙不均匀,造成局部磨损。

3.2.2方形叶片泵方形叶片泵主要结构特点与圆形叶片泵相比,主要有以下改进:1>简化了结构,在同等排量的情况下,外形尺寸和重量比圆形泵大大减小。

2>取梢转子和侧板的耳轴,改善了加工工艺性,而且可节省毛坯材料。

装配时即使泵盖四个螺栓的拧紧力矩不很均匀,也不致影响侧板与转子端面的均匀密合。

3>采用浮动压力侧板,提高了容积效率和工作压力。

4>进油道设在泵体,排油道设在泵盖,均为开式油道,不仅铸造方便,而且油道通畅,即使高转速工作时流动阻力也较小.5>传动釉输入端一侧的支承较强,能够承受径向载荷,允许用皮带或齿轮直接驱动,有一定的耐冲击和振动能力。

3.2.3 方案选定综上所述,方形叶片泵具有结构紧凑,体积小,能够适应高转速和较高压力工作,耐冲击、振动能力较强等特点,因此特别适用于工程车辆液压系统。

加之其加工工艺性也比圆形泵优越得多,所以在一般工业机械上也获得广泛应用,已逐步取代圆形泵。

综合考虑以上因素选定方形叶片泵为本设计的叶片泵类型。

3.3 叶片倾斜角方案分析选定3.3.1 叶片倾角对叶片受力的影响图3-1 叶片顶端受力分解图3-2 转子对叶片的作用力定子对叶片顶部产生的反作用合力F 可以分解为p F 和t F 两个分力见图3—1>,其中横向分力t F 枝叶片靠向转于榴一侧并形成转子槽对叶片的接触反力和摩擦阻力见图3-2>,对叶片的自由滑动十分不利,严重时将会造成转子槽的局部磨损,导致泄漏增加,甚至因摩擦力太大而使叶片被咬住不能伸缩滑动。

此外,t F 还使叶片悬伸部分承受弯矩作用,假如t F 力过大,或者叶片悬伸过长,叶片还有可能折断。

因此,t F 分力的存在对叶片泵的寿命和效率都很不利,设计上应设法尽量减小其数值。

由图3-1和图3-2cos sin P tF F F F φφ=⎧⎨=⎩ (3-1) 式中,φ为合力F 的作用方向与叶片间的夹角1122r r F f T F f T =⨯⎧⎨=⨯⎩ (3-2) 式中,r f 为转子槽与叶片摩擦系数。

合力F 与叶片之间的夹角φ越小,则分力t F 越小。

最理想的情况是令叶片的方向正好与F 力的作用方向一致,这时0,0t F φ==,由t F 引起的转于对叶片的接触反力和摩擦力亦为零,叶片的伸缩滑动将完全不受转于槽阻碍。

图3-3 叶片倾角与作用力方向在图3-3中,α是定子曲线接触点处法线方向与叶片方向的夹角,称为压力角,γ是定子与叶片的摩擦角。

由图可见,各角度之间存在如下关系φαγ=- (3-3)因此,要使φ角为0应使压力角等于摩擦角γ。

由此得出结论;定子曲线与叶片作用的压力角α等于摩擦角γ时.对叶片产生的横向作用力t F 最小,叶片与转子槽之间的相互作用力和摩擦磨损量最小,所以压力角的最优值op α为0op arctgf αγ== (3-4)当摩擦系数00.13f =时,7op αγ==。

如图3-3所示,在叶片向旋转方向前倾放置的情况下,吸油区定子与叶片作用的用力角α为1αψθ=+ (3-5)式中ψ为定子曲线接触点A 处的法线与半径OA 的夹角,1θ为叶片的倾斜角,即叶片方向与半径方向OA 的夹角。

3.3.2叶片倾角的两种观点1> 传统观点:平衡泵叶片应具有一定的前倾角1θ传统观点认为,平衡式叶片泵的叶片应该向旋转方向朝前倾斜放置。

以往生产的大多数叶片泵亦按此原则设计制造,叶片前倾角其至达1014。

这种观点的主要理由如图3-4a 所示:定子对叶片作用的横向分力t F 取决于法向接触反力n F 和压力角α,即sin t n F F α=,为了使n F 尽可能沿叶片方向作用,以减小有害的横向分t F ,压力角α越小越好。

因此令叶片相对于半径方向倾斜一个角度1θ,倾斜方向是叶项沿旋转方向朝前偏斜,使压力角α小于ψ角,即1αψθ=-,否则压力角αψ=将较大。

2> 新观点:认为取叶片前倾角10θ=更为合理影响压力角α大小的因素包括定子曲线的形状反映为ψ角的大小>和叶片的倾斜角1θ。

实际上定子曲线各点的ψ角是不同的,转子旋转过程中,要使压力角α在定子各接触点均保持为最优值op ααγ==,除非叶片倾斜角1θ能在不同转角时取不同的值,且与ψ保持同步反值变化,而这在结构上是不可能实现的。

因此,叶片在转子上安放的倾斜角只能取—个固定平均合理值,使得运转时在定子曲线上有较多的压力角接近于最优值op αγ=。

由计算机对不同叶片泵所作的计算表明,为使压力角α保持为最优值,相府的叶片倾斜角1θ通常需在正负几度沿转子旋转方向朝后倾斜为负>的范围内变化,其平均值接近于零度;加之从制远方便考虑,所以近期开发的高性能叶片泵倾向于将叶片沿转子径向放置,即叶片的倾斜角10θ=。

a>b>图3-4 叶片前倾时压力角a>压油区 b>吸油区3.3.3我倾向的观点新观点:叶片倾角为0.理由:传统观点是靠经验得出的值,而现代通过先进的计算机技术已经能计算解决这类复杂问题,并通过计算证明了传统观点的错误。

传统观点的错误还在于:1>在分析定子对叶项的作用力时未考感摩擦力f F 的影响,计算有害的横向分力t F 使不是以反作用合力F 为依据,而是以法向接触反力n F 为依据,因而得出压力角α越小越好的错误结论。

实际上由于存在摩擦力f F ,当压力角0α=时,定子对叶顶的反作用合力F 并不沿叶片方向作用,即并非处于最有利的受力状态,这时转子槽对叶片的接触反力和摩擦力并不为零。

2>忽视了平衡式叶片泵的叶片在吸油区和压油区受力情况大不相同,而且吸油区叶片受力较压油区严重得多的现实,错误地把改善叶片受力的着眼点放在压油区而不是吸油区。

叶片向前倾角1θ有利于成小压力角的结论实际上只适用于压油区。