焊接尺寸公差标准

- 格式:doc

- 大小:37.00 KB

- 文档页数:1

焊接件公差标准焊接件是机械制造中常见的零部件,其质量直接影响着整体产品的性能和可靠性。

而焊接件的公差标准则是评定焊接件质量优劣的重要指标之一。

本文将介绍焊接件公差标准的相关知识,以帮助大家更好地了解焊接件的质量要求和标准规定。

首先,焊接件的公差标准是指在焊接过程中,焊接件与焊件之间允许的尺寸偏差范围。

这个范围的确定是为了保证焊接件的装配精度和使用性能,同时也考虑到焊接工艺的限制和成本因素。

一般来说,焊接件的公差标准是由国家标准或行业标准来规定的,具有一定的权威性和普适性。

其次,焊接件的公差标准通常包括尺寸公差、形位公差和表面质量等方面的要求。

尺寸公差是指焊接件在加工过程中,其尺寸允许的偏差范围,包括上下公差和绝对公差。

形位公差则是指焊接件在装配过程中,其形状和位置允许的偏差范围,包括平面度、圆度、直线度、倾斜度等。

而表面质量则是指焊接件表面的光洁度、平整度和无损伤等要求。

在实际生产中,焊接件的公差标准对于焊接工艺和设备的要求也是非常严格的。

例如,在焊接工艺中,需要考虑焊接件的热变形和残余应力对公差的影响,采取相应的措施来控制公差范围。

在焊接设备方面,需要保证焊接设备的精度和稳定性,以满足焊接件公差标准的要求。

总的来说,焊接件的公差标准是保证焊接件质量的重要手段,它直接关系到产品的装配精度、使用性能和外观质量。

因此,在生产实践中,我们必须严格按照国家标准或行业标准的要求,制定合理的焊接工艺和控制措施,确保焊接件能够满足公差标准的要求。

综上所述,焊接件的公差标准是焊接件质量控制的重要依据,它涉及到尺寸公差、形位公差和表面质量等方面的要求,同时也对焊接工艺和设备提出了严格的要求。

只有通过严格遵守公差标准的要求,才能生产出高质量的焊接件,为整体产品的质量和性能提供保障。

碳钢焊接管公差标准:公差指的是零件尺寸在生产加工过程中所允许的偏差范围,是保证零件加工精度的重要指标。

对于碳钢管来讲,外径尺寸公差就是用来表示管子外径允许的偏差范围。

公差计算方法:碳钢管外径尺寸公差的计算方法主要有三种:均匀公差、逐级公差和负公差。

1. 均匀公差

均匀公差即为公差相等,如常用的H8公差,即表示管子外径的加工尺寸为公差区间内均匀分布。

2. 逐级公差

逐级公差指的是管子外径在不同直径段上允许的公差不同,如常用的D≤159mm管子,每隔10mm,公差增加5μm,以此类推。

3. 负公差

负公差即为公差允许的偏差在负值区间内,通常用在高精密度的零件加工中。

如H7-12μm 公差表示管子外径允许的最大偏差为H7级公差的-12μm。

焊接件公差标准焊接是一种常见的连接工艺,广泛应用于机械制造、建筑工程、航空航天等领域。

在焊接过程中,焊接件的尺寸和形状精度对整体结构的质量和性能有着重要影响。

因此,制定和遵守焊接件的公差标准显得尤为重要。

首先,焊接件的公差标准应当符合国家相关标准和行业规范。

在中国,焊接件的公差标准主要参照国家标准GB/T 1804和GB/T 1184,以及行业标准GB/T 50205-2001《焊接工程施工质量验收标准》等。

这些标准规定了焊接件的公差范围、公差等级、公差表示方法等内容,确保了焊接件在设计、制造和使用过程中的质量要求。

其次,焊接件的公差标准应当根据具体的工程需求进行合理确定。

不同的焊接件在不同的工程中承担着不同的功能和作用,因此其公差标准也会有所差异。

在确定焊接件的公差标准时,需要充分考虑工程的使用环境、工作条件、安全要求等因素,确保焊接件能够满足工程的实际需求。

另外,焊接件的公差标准应当与相关零部件的配合要求相匹配。

在实际工程中,焊接件往往需要与其他零部件进行配合,因此其公差标准需要与相关零部件的公差标准相协调。

只有在保证焊接件与其他零部件之间的配合精度的前提下,才能确保整体结构的装配质量和性能。

最后,对于焊接件的公差标准,应当进行严格的质量控制和检测。

在焊接件的制造过程中,需要采用适当的工艺控制措施,确保焊接件的尺寸和形状精度符合公差标准的要求。

同时,在焊接件制造完成后,还需要进行严格的质量检测,以验证焊接件的公差标准是否满足设计要求。

综上所述,焊接件的公差标准是保证焊接质量和结构性能的重要保障。

通过遵守国家标准和行业规范、根据工程需求确定合理的公差标准、与相关零部件配合要求相匹配、严格的质量控制和检测等措施,可以有效地确保焊接件的公差标准符合要求,从而保证整体结构的质量和性能。

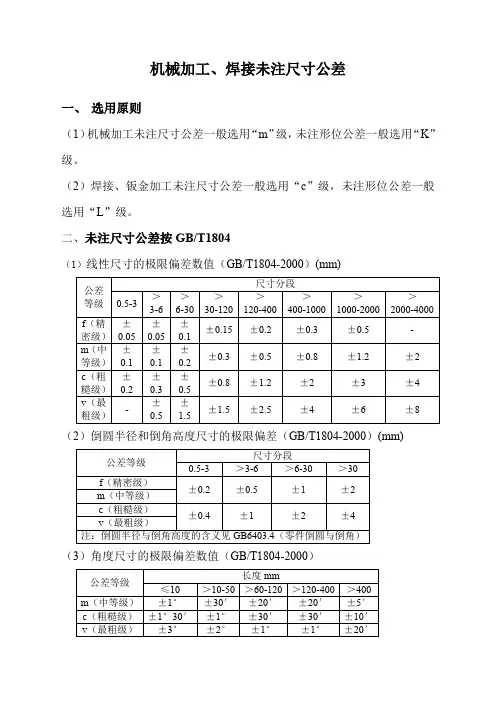

焊接结构的长度和角度的一般公差1、直线尺寸的公差,见表1表1 直线尺寸的公差公称尺寸范围,mm公差等级2~30 30~120 120~400400~10001000~20002000~40004000~80008000~1200012000~1600016000~20000B ±1 ±2 ±2 ±3 ±4 ±6 ±8 ±10 ±12 ±142、角度尺寸的公差,见表2短角边长度可以用来根据表2确定采用哪个公差。

角边的长度也可以假设其扩大到一个指定的参考点。

在这种情况下,有关的参考点应该被标注在图纸上。

表2 角度尺寸的公差公差公称尺寸1范围,mm(长度或短角边) ^-400 400-1000 1000以上公差Δa(度或分)B ±45' ±30' ±20'计算的和圆整的公差t,mm/m 1B ±13' ±9' ±6'1)给出的值相当于总公差的正切值。

要乘以短角边的长度(单位为m)3、直线度公差、平坦度公差和平行度公差直线度公差、平坦度公差和平行度公差由下面的表3指定,这些公差既用于焊接件、焊接装配件或焊接结构件的总体尺寸,也用于所标注尺寸的部分。

其它形式公差和位置公差,例如同轴度公差和对称性公差,还尚未规定。

如果出于功能的原因需要这类公差,这类公差将按照prEN ISO 1101的规定标注在图纸上。

表3直线度公差、平坦度公差和平行度公差公称尺寸1范围, mm(表面的长边)公差等级30~120 120~400400~10001000~20002000~40004000~80008000~1200012000~1600016000~2000020000以上公差t, mmF 1 1.5 3 4.5 6 8 10 12 14 164、测试使用的测试和测量装置应该适合于其用途并有相应的精度。

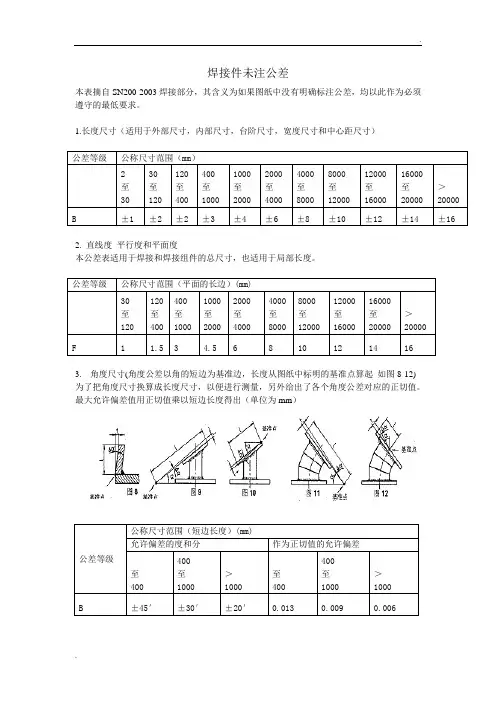

..焊接件未注公差本表摘自SN200-2003焊接部分,其含义为如果图纸中没有明确标注公差,均以此作为必须遵守的最低要求。

1.长度尺寸(适用于外部尺寸,内部尺寸,台阶尺寸,宽度尺寸和中心距尺寸) 公差等级公称尺寸范围(mm ) 2 至 30 30 至120 120至400 400 至1000 1000至2000 2000至4000 4000至8000 8000 至12000 12000至16000 16000至20000 >20000 B±1±2±2±3±4±6±8±10±12±14±162. 直线度 平行度和平面度本公差表适用于焊接和焊接组件的总尺寸,也适用于局部长度。

公差等级公称尺寸范围(平面的长边)(mm) 30 至120 120至400 400 至1000 1000至2000 2000至4000 4000至8000 8000 至12000 12000至16000 16000至20000 >20000 F11.5 34.568101214163. 角度尺寸(角度公差以角的短边为基准边,长度从图纸中标明的基准点算起 如图8-12) 为了把角度尺寸换算成长度尺寸,以便进行测量,另外给出了各个角度公差对应的正切值。

最大允许偏差值用正切值乘以短边长度得出(单位为mm )公差等级公称尺寸范围(短边长度)(mm) 允许偏差的度和分作为正切值的允许偏差 至 400400 至 1000 > 1000 至400 400 至 1000 > 1000 B±45′±30′±20′0.0130.0090.006。

焊接结构的一般尺寸公差和形位公差:《焊接结构的一般尺寸公差和形位公差(GB/T 19804-2005)(ISO 13920:1996)》等同采用了国际标准ISO 13920:1996,为了保证标准的适用性及协调性,本标准在等同转化ISO 13920的过程中,结合我国的实际情况做了必要的处理。

《焊接结构的一般尺寸公差和形位公差(GB/T 19804-2005)(ISO 13920:1996)》由中国机械工业联合会提出。

《焊接结构的一般尺寸公差和形位公差(GB/T 19804-2005)(ISO 13920:1996)》由中国标准出版社出版。

焊接标准汇编:工艺、质量安全和试验方法卷:《焊接标准汇编:工艺、质量安全和试验方法卷》是2011年11月中国质检出版社、中国标准出版社联合出版的图书,作者是中国质检出版社第五编辑室。

内容简介:钢产量是衡量一个国家综合经济实力的重要指标之一,也是我国工业化进程中的支柱产业。

钢材产量的快速升高拉动了我国焊材产业的强劲发展。

这不仅使我国成为世界上头号钢铁和焊材生产大国,也成为头号钢铁和焊材消费大国。

为满足机械工程、船舶、工程建设、航空航天、石油化工等行业企事业单位需求,我社特组织编辑出版《焊接标准汇编》,共分为两卷:材料卷和工艺、质量安全和试验方法卷。

本卷是工艺、质量安全和试验方法卷。

本卷汇集了截至2011年6月底批准发布的焊接工艺与质量安全标准,包括焊接工艺、焊接质量与安全标准、试验方法标准,共有国家标准48项。

本汇编收集国家标准的属性已在本目录上标明(GB或GBlT),年号用四位数字表示。

鉴于部分国家标准是在国家标准清理整顿前出版的,现尚未修订,故属性以本目录上标明的为准(标准正文“引用标准”中标准的属性请读者注意查对)。

目录:一、焊接工艺GB/T 985.1-2008 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口GB/T 985.2-2008 埋弧焊的推荐坡口GB/T 985.3-2008 铝及铝合金气体保护焊的推荐坡口GB/T 985.4-2008 复合钢的推荐坡口GB/T 5185-2005 焊接及相关工艺方法代号GB/T 15169-2003 钢熔化焊焊工技能评定GB/T 15829-2008 软钎剂分类与性能要求GB/T 16672-1996 焊缝--工作位置倾角和转角的定义GB/T 18591-2001 焊接预热温度、道间温度及预热维持温度的测量指南GB/T 19419-2003 焊接管理任务与职责GB/T 19804--2005 焊接结构的一般尺寸公差和形位公差GB/T 19805-2005 焊接操作工技能评定GB/T 19866-2005 焊接工艺规程及评定的一般原则GB/T 19867.1-2005 电弧焊焊接工艺规程GB/T 19867.2-2008 气焊焊接工艺规程GB/T 19867.3-2008 电子束焊接工艺规程GB/T 19867.4-2008 激光焊接工艺规程GB/T 19867.5-2008 电阻焊焊接工艺规程GB/T 19868.1-2005 基于试验焊接材料的工艺评定GB/T 19868.2-2005 基于焊接经验的工艺评定GB/T 19868.3-2005 基于标准焊接规程的工艺评定GB/T 19868.4-2005 基于预生产焊接试验的工艺评定GB/T 19869.1-2005 钢、镍及镍合金的焊接工艺评定试验GB/T 22086-2008 铝及铝合金弧焊推荐工艺GB/T 25776-2010 焊接材料焊接工艺性能评定方法二、焊接质量与安全GB/T 6417.1-2005 金属熔化焊接头缺欠分类及说明GB/T 6417.2-2005 金属压力焊接头缺欠分类及说明GB/T 9448-1999 焊接与切割安全GB/T 12467.1-2009 金属材料熔焊质量要求第1部分:质量要求相应等级的选择准则GB/T 12467.2-2009 金属材料熔焊质量要求第2部分:完整质量要求GB/T 12467.3-2009 金属材料熔焊质量要求第3部分:一般质量要求GB/T 12467.4-2009 金属材料熔焊质量要求第4部分:基本质量要求GB/T 12467.5-2009 金属材料熔焊质量要求第5部分:满足质量要求应依据的标准文件GB/T 19418-2003 钢的弧焊接头缺陷质量分级指南GB/T 22085.1-2008 电子东及激光焊接接头缺欠质量分级指南第1部分:钢GB/T 22085.2-2008 电子束及激光焊接接头缺欠质量分级指南第2部分:铝及铝合金GB/T 22087-2008 铝及铝合金的弧焊接头缺欠质量分级指南三、焊接试验方法GB/T 1954-2008 铬镍奥氏体不锈钢焊缝铁素体含量测量方法GB/T 2650-2008 焊接接头冲击试验方法GB/T 2651-2008 焊接接头拉伸试验方法GB/T 2652-2008 焊缝及熔敷金属拉伸试验方法GB/T 2653-2008 焊接接头弯曲试验方法GB/T 2654-2008 焊接接头硬度试验方法GB/T 11363-2008 钎焊接头强度试验方法GB/T11364-2008 钎料润湿性试验方法GB/T 25774.1-2010 焊接材料的检验第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验GB/T 25774.3-2010 焊接材料的检验第3部分:T型接头角焊缝试样的制备及检验GB/T 25777-2010 焊接材料熔敷金属化学分析试样制备方法。

ISO13920:1996焊接结构的一般尺寸公差和形位公差

1、线性尺寸公差

2、角度尺寸公差

采用角度的短边作为基准边,其长度可以延伸到某一特定的基准点,基准点标注在图样上。

如下图所示:

3、直线度、平面度和平行度

3.1直线度

3.2平面度

3.3平行度

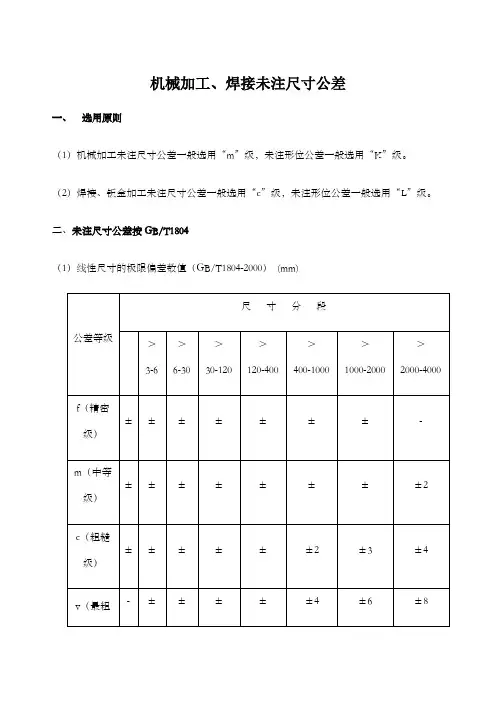

ISO2768—1:1989机加工一般公差:

未单独注出公差的线性和角度尺寸的公差本标准适用于下列未注公差的尺寸:

1)线性尺寸:直径、半径、距离、倒圆半径和倒角高度;2)角度尺寸,包括通常不注明角度值的角度尺寸;

3)机加工组装件的线性和角度尺寸。

线性尺寸的极限偏差值(mm)。

钣金件焊接前,焊接后,以及焊接过程中都有相应的规范和要求,以包装焊接质量。

(一)钣金件焊前要求1、所有原材料不得低于图纸要求,否则不得下料制作。

2、要求焊接型钢平整度不超过2/1000,总弯曲度不大于总长度的0.3%。

3、钣金件焊接前,变形的零配件必须校直、校平后再焊接。

4、在进行焊接前,应根据零件大小、材料厚度、焊缝要求的大小等不同选用粗细规格不等的焊丝。

(二)焊接过程的要求1、按图纸、技术、工艺要求制作焊接,因看图纸有误,导致工件焊错,需重新焊割的,该件按次品处理。

2、焊接时,要求该坡口的地方必须坡口,加工件没有坡口的、或者焊接型材等,应根据情况用磨光机进行坡口,需机加工坡口的应进行加工坡口处理,并把问题上报给部门主管。

3、焊接时应保证工件外形尺寸和形位公差,非加工面形位公差按IT15级执行。

4、焊接时需要代料的,板料厚度达不到图纸要求,未经技术部门的书面同意,不能代料。

5、焊接时的焊缝严格按图纸要求,该连续焊的连续焊,该断续焊的一定要断续焊。

如图纸没有要求的断续焊尺寸长度,则每间隔50mm焊8~10mm,各焊点距离必须均匀一致。

6、连续焊缝要求平直光滑,不能有明显的高低不平现象,不能有焊穿、焊偏、焊疤、气孔、咬边等现象。

焊缝的焊角以图纸要求为准,无要求的保证焊角为相临件的最小厚度。

7、焊接完成后:每道焊缝应打磨处理,清除焊渣,去掉周边毛刺。

8、图纸上要求折弯的零件,没有技术部的书面同意,不得采用焊接方式。

9、钣金件在焊接过程中,需要敲击的部分可以用小型手工锤轻轻锤到要求尺寸,不得在钣金平面上以铁锤敲打。

(三)焊后处理要求及标准1、焊缝平滑,曾现鱼鳞状;不得出现堆起凸包、不均匀的现象。

2、工件焊接完毕后,外观应用砂布重新打磨一遍,不能有手感刺边角的存在;不得存在焊渣、焊点、毛刺等,焊缝应光滑、平整。

应保证工件的“边齐、面平”,包括工件上开口边缘的垂直平行度。

3、箱体类工件平面上焊缝不得比平面高,原则上打腻子后应该能掩盖住,看不出焊缝。

焊接公差标准

技术要求:1、焊接必须有、牢固可靠,无脱焊,漏焊,虚焊现象。

2、焊接平滑不得有气孔夹渣等焊接缺陷,焊缝长度

及隔应均匀致打磨光滑,无毛刺刮手现象。

焊接公差标准

技术要求:1、焊接必须有、牢固可靠,无脱焊,漏焊,虚焊现象。

2、焊接平滑不得有气孔夹渣等焊接缺陷,焊缝长度

及隔应均匀致打磨光滑,无毛刺刮手现象。

焊接公差标准

技术要求:1、焊接必须有、牢固可靠,无脱焊,漏焊,虚焊现象。

2、焊接平滑不得有气孔夹渣等焊接缺陷,焊缝长度

及隔应均匀致打磨光滑,无毛刺刮手现象。

焊接公差标准

技术要求:1、焊接必须有、牢固可靠,无脱焊,漏焊,虚焊现象。

2、焊接平滑不得有气孔夹渣等焊接缺陷,焊缝长度

及隔应均匀致打磨光滑,无毛刺刮手现象。