输送皮带硫化粘接方法

- 格式:doc

- 大小:14.50 KB

- 文档页数:2

输送皮带粘接方法

输送皮带粘接方法主要有以下几种:

1、冷硫化粘接:先找到皮带撕裂划伤的破损部位,以破损部位为中心画出标记线。

然后使用大功率低转速角磨机配钨钢打磨碟,对破损部位进行打磨。

接着对打磨后的表面使用工业清洗剂进行清洁处理,并晾干。

然后将冷硫化粘接剂和硬化剂按比例倒入容器中,搅拌均匀。

再将搅拌均匀的混合液涂刷在整个破损表面,并晾至不粘手指背为止。

选用比破损部位宽2~3cm的修补条,将混合液涂刷在修补条的蓝色半硫化层粘接面上,并晾至略有粘手的感觉为止。

最后,粘贴修补条并使用压实滚轮进行压实,再在修补条和皮带连接部位涂刷一遍混合液。

2、机械接驳:相当于输送带自身强度的28%~45%,接头效率低,易损坏,对输送带产品的使用寿命有一定影响。

3、热硫化接驳:是理想的接头方法,既能够保证接头效率高,又具有足够的稳定性,接头的寿命长且容易掌握。

皮带粘接硫化箱操作方法

1.准备操作材料:皮带、硫化带、胶水、硫化剂、硫化箱。

2.将要粘接的皮带两端修整整齐,并在皮带两端涂上一层胶水。

3.将硫化带放在修整好的皮带两端,确保硫化带与皮带贴合紧密。

4.使用硫化剂将粘接部分涂抹均匀,硫化剂的用量根据硫化箱的规格和操作要求进行调整。

5.将涂有硫化剂的皮带放入硫化箱中,确保皮带的位置正确。

6.根据硫化箱的操作要求,设置适当的温度和时间,开始硫化。

7.等待硫化时间结束后,取出硫化好的皮带,并进行质量检查。

8.如果皮带粘接不牢固或出现其他质量问题,可以重新进行修复或更换硫化带。

9.将操作台和硫化箱清理干净,彻底清除胶水和硫化剂的残留。

以上就是皮带粘接硫化箱的操作方法,根据具体的硫化箱型号和厂家要求,操作步骤和注意事项可能会有些不同,需要根据实际情况进行调整。

在操作过程中,

要注意安全,避免接触到热源和有害物质,避免发生意外。

输送带硫化搭接胶接的详细步骤输送带硫化搭接胶接的详细步骤钢丝绳芯输送带硫化搭接胶接的详细步骤(1)钢丝绳芯输送带接头的制作将每个带头的网丝全部割开,并刮去表面的附胶,把钢丝根部的钢丝绳芯输送带用角磨机打成斜坡,约100mm宽,再沿斜坡向外打磨150mm,去除原钢丝绳芯输送带表面并打毛。

用120#汽油将钢丝及打磨面清洗干净。

(2)钢丝绳芯输送带的铺设及钢丝的搭接先在下加热板的表面铺一层干净的塑料膜,再铺设一层胶料,使胶料与两端接头的斜面吻合。

然后按要求搭接好钢丝,涂刷胶浆,保证胶浆的涂刷均匀、均布。

再铺上胶料,同样使胶料与两端的斜面吻合,上面铺一层塑料膜,完成钢丝绳芯输送带接头的铺设及钢丝的搭接。

(3)硫化机的安装①下机架的摆放使端部对齐,机架的中心线与钢丝绳芯输送带的中心线对齐。

然后放置水压板、传压板及下硫化板、硫化板的摆放以其工作面的中心线为基准,并与钢丝绳芯输送带的中心线对齐。

②待钢丝绳芯输送带胶接部位按工艺制作好后,在胶接部位的两侧用挡铁夹紧。

③再依次摆放上硫化板、水压板、及上隔热板,最后摆放上机架。

均要求其工作面的中心线与钢丝绳芯输送带中心线对齐,装上连接螺栓,并逐个上紧。

④硫化机紧固后,分别接好高压水管及电线插头及加压泵。

(4)硫化操作①准备就绪后,对各部件作一次仔细检查,确认无问题后,便可给硫化机送电硫化。

②加热电源的设定温度为140~150°,开始硫化时,水压加压至1Mpa。

③当硫化加热至100°时,继续加压至1.4Mpa。

④当温度升至140~145°时,开始保温20分钟。

⑤保温达到时间后,硫化结束。

待自然冷却至60°时,拆卸设备,完成钢丝绳芯输送带的硫化。

最新输送带接头方法一、输送带接头施工前的准备工作1、组织有关人员认真学习硫化知识,学习中发现疑问及时提出,得到解决后方可编写施工安全技术措施。

2、报材料采购计划。

3、制定切实可行的施工方案。

带式输送机皮带硫化胶结工法单位:中煤建筑安装工程公司编写人:刘艳超编制日期:2010年6月10日目录一、前言 (2)二、硫化胶接新工艺流程图 (2)三、硫化胶接原理 (3)四、硫化胶接用设备、原料、工具和辅助材料 (3)1、硫化器 (3)2、原料 (4)3、工具和辅助材料 (4)五、硫化胶接接头型式和接头长度 (5)六、硫化胶接工艺规程 (6)皮带硫化胶接工法一、前言随着我国煤炭行业的快速发展,露天采矿成为近代工业迅速发展的基础,从矿坑到装车站此生产系统必须需要带式输送机的输送,才能起到最大的生产效率。

而对输送机来说,则分为皮带架安装、皮带铺放及对皮带的硫化工序。

皮带硫化的质量直接影响到整个生产系统的质量,下面是对钢丝绳芯皮带硫化工艺技术的阐述以及对应注意事项的要求。

二、硫化胶接新工艺流程图 运输胶带带头画 线钢丝绳剪断开 剥成 型硫 化 检 查打 磨 清 洗覆 盖 胶 带芯 胶胶 浆三、硫化胶接原理将特种配合剂的混炼胶(中间芯胶)与运输胶带的骨架(纤维、钢丝芯)通过胶带硫化器加温,加压使之两个接头断面硫化成为一个整体,使运输胶带骨架和另一接头骨架在胶带的作用下,具有良好的粘合力,通过橡胶粘合力的传递,使两个接头成为一个整体,具有原来胶带的纵向拉伸强度,当这一粘合力(钢丝绳芯抽出力)达到原有整体胶带拉伸强度80%以上,这就是硫化胶接的原理。

四、硫化胶接用设备、原料、工具和辅助材料1、硫化器使用胶接专用硫化器,硫化器应满足如下要求:(1)安装和拆卸方便,在保证有足够强度的前提下,各部件要尽可能轻便。

(2)上、下板表面平整光洁,无凹陷和凸起,加压后检查,间隙不得大于0.5㎜。

(3)使用时,生温尽可能快,从室温升到标准温度的时间不超过50分钟。

(4)上下热板表面温度要均匀一致,表面各点温差及硫化过程中温度波动不超过±2.5℃。

(5)加压后。

热板单位压力是1.8Mpa。

(6)热板长度和宽度:热板长度要比接头长度长300mm或300mm 以上。

皮带运输机胶带硫化操作要领安徽海螺水泥股份有限公司装备部供应部二〇〇七年五月十五日带式输送机由于简单、坚固、经济、运输效率高,对各种条件和环境有较强的适用性,对不同的物料有较好的通用性,广泛运用于冶金、煤炭、港口、建材、化工、轻工和水电等部门。

胶带作为胶带运输机的主要构件,不但受力大,工作条件恶劣,容易造到损坏,其维护和修补技术在胶带运输机占有重要的作用。

目前胶带接头修补主要有机械连接法、冷胶接头和硫化接头,我公司主要采用硫化接头方法。

为更好地掌握胶带硫化技术和工艺,规范胶带硫化程序,编制了皮带硫化操作要领,供各子公司胶接时参考。

1、胶带硫化胶接的基本知识2、胶浆的制备方法3、硫化机组成及架设方法4、帆布、尼龙胶带硫化胶接操作步骤、要求和注意事项5、钢绳芯胶带硫化胶接操作步骤、要求和注意事项6、常见故障及处理附录1:胶带生产厂家硫化接头参数附录2:其它规格钢绳带接头技术参数表附录3:织物芯输送带接头记录表附录4:钢绳带接头记录表附录5:接头胶料包装、运输和储存方法一、胶带硫化胶接的基本知识1、胶带基本结构(1)、帆布、尼龙胶带结构图1:帆布、尼龙胶带结构图(2)钢丝绳芯胶带结构图2:钢丝绳芯胶带结构图2、硫化胶接材料的种类和用途(1)帆布、尼龙胶带胶接①覆盖胶:贴于上、下覆盖部,并作为边胶使用;②芯胶:贴于上、下接缝处;③补强部:贴于上、下接缝处;④胶浆:涂刷于整个加工面⑤溶剂:清洗整个加工面(2)钢丝绳芯胶带胶接①贴于上、下覆盖部,并作为边胶使用;②芯胶:贴于上、下接缝处;③充填胶:充填于钢丝绳各间隙处;④胶浆:涂刷于整个加工面;⑤溶剂:擦拭加工部和充填胶。

3、什么是硫化生料胶是一种近似于粘土状的可塑体,粘结强度和弹性均较小,但是生料体在加硫磺,加热进行混炼后,经过化学变化而成为具有弹性的橡胶。

即硫磺原子在橡胶分子和分子之间起了架起一座桥梁的作用,使橡胶分子结合在一起,这一过程叫硫化4、硫化胶接原理(1)帆布芯、尼龙芯胶带帆布芯、尼龙芯胶带的硫化胶接,是将胶带接头部的胶层和芯层按一定的形式和角度,剖剥成阶梯,涂以胶浆使其粘合。

输送皮带硫化粘接方法1. 拉紧输送带:在输送带接头裁剥与粘接前,必须用手拉葫芦均称拉近输送带,较长的输送带应分段进行多次拉紧。

在拉紧前,应做好以下准备工作:将拉紧装置松至极位,用角钢做成带孔夹具夹紧胶带,然后将钢丝绳与夹具固定,用手拉葫芦对钢丝绳进行反复拉紧,输送带均称拉紧后,把夹具连同输送带固定在机架两侧以防松脱。

2. 胶带接头的裁剥与粘接的确定:为了提高胶带接头的剪切、弯曲及拉扯强度,胶带的裁剥一般采用分层阶梯式的搭接方法。

为了使输送带运行平稳,改善接头与滚筒和托辊的接触条件以延长各部件的使用寿命,与接口与带长的垂线呈一角度,一般取30°(常用于长距离输送带粘接)。

短距离输送带一般可取90°。

3. 打磨:输送带接头台阶部分用磨光机把附着的胶打磨干净(用钢丝轮最好)然后把布层打毛(不能损坏布层)两头搭接处磨成30°角便于添生胶。

4. 清洗:用抹布粘上汽油,把汽油拧干,然后对裁剥打磨处进行擦洗,擦洗干净后待汽油干后再进行下一步工作。

5. 安装硫化机:⑴把4跟夹紧底架均匀地放到输送机的主机架上。

⑵把加压板平放到硫化机夹紧底架上(胶面朝上)。

⑶把加热板放到加压板上面(注意工作面要朝上),然后在工作面上铺上纸张,把清洗好需要硫化的接头放在纸张上面进行上胶。

6. 上胶:在布层上均匀的涂上粘接胶(液化胶),胶侵入布层为好(粘接胶可用胶板头剪碎放入汽油侵泡捣成粥状),两面均涂,然后铺附固化胶,皮带两侧面用固化胶垫起一定的厚度,方可搭接。

7. 搭接:把接头搭接整齐,搭接前在接头添上生胶条(以压成后不亏胶为准)。

8. 接电硫化:放上上加热板(工作面朝下)把搭接的带体用扁铁挡好(扁铁厚度比带薄1毫米,宽70毫米,长度比胶带长500毫米为宜),然后均匀放上4个夹紧上架,夹紧机构锁紧,接好线路(3×380 V+中性线,50HZ)打开电源加热,待加热3分钟时同时进行加压,加压到4kg-5kg,加热至145℃左右,停机,保压20分钟后泄压,打开锁紧装置起板,等带凉后修边。

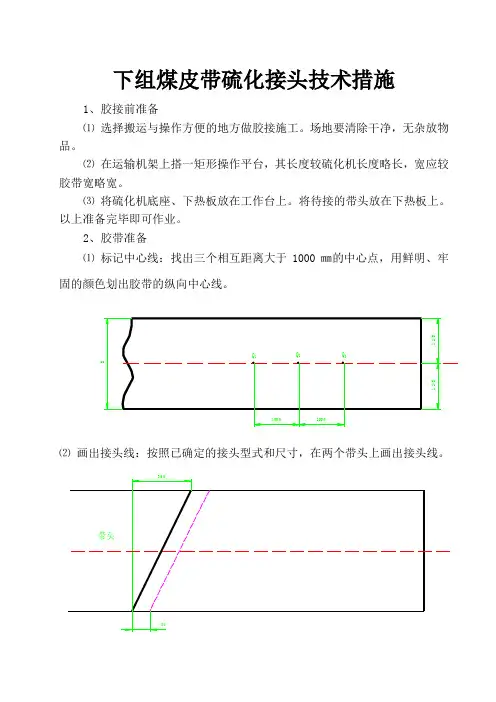

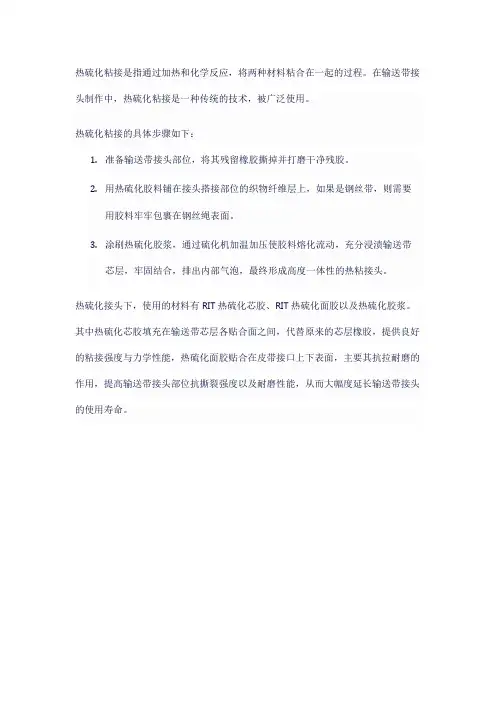

下组煤皮带硫化接头技术措施1、胶接前准备⑴选择搬运与操作方便的地方做胶接施工。

场地要清除干净,无杂放物品。

⑵在运输机架上搭一矩形操作平台,其长度较硫化机长度略长,宽应较胶带宽略宽。

⑶将硫化机底座、下热板放在工作台上。

将待接的带头放在下热板上。

以上准备完毕即可作业。

3、剥胶及截钢丝绳⑴沿上图所示虚线用刀横向割开胶带上下两面覆盖胶,深度近达钢丝绳,但不可触及或损伤钢丝绳。

将钢丝绳端头胶割开,用电工钳夹紧钢丝绳绳头,沿水平方向朝侧旁施力平按(不允许向上、下撕拉,不允许将钢丝绳拉弯),最后将钢丝绳从胶中抽出。

从胶带边部第一根钢丝绳做起,用同样方法依次抽出全部钢丝绳。

⑵将钢丝绳按需要长度截好。

⑶刮掉钢丝绳表面的附胶。

⑷结合处切成约60o斜坡。

4、打毛⑴用手提式电动圆钢丝刷将接触部位的硫化胶打毛。

⑵将钢丝绳上附着的硫化胶尽量打掉。

打磨完毕后,将带头和钢丝绳上的胶沫清除干净。

5、胶接成型⑴将两带头钢丝绳平铺在硫化机下热板上,并且要对放,对放位置须使最长的钢丝绳端头与另一带头钢丝绳根部接开间距100mm。

⑵重新校验两带头中心线,调整成一条直线为止。

⑶将两带头用卡子固定定位。

⑷将两带头的钢丝绳翻向两边,放在预先铺好有干净的布上。

⑸用干净毛刷蘸120﹟汽油,将钢丝绳逐根擦拭干净,汽油挥发后也均匀涂上2-3遍胶浆、使钢丝绳表面均被胶浆覆盖。

每次在涂下遍胶浆时,前遍胶浆必须凉干。

⑹将覆盖胶的一头裁成与带斜坡面相一致的斜接头(另一头暂不裁)并对正带体的覆盖胶斜坡面上缘,铺平且放置在硫化机的下热板上。

在这之前,下热板预先铺平面积足够的干净白布或玻璃纸。

用毛刷蘸120﹟汽油,将已放妥的覆盖胶擦干净,晾干后,压牢。

贴合时芯胶端头也须照斜坡裁齐、芯胶端头与覆盖胶端头应平行错开一定距离。

用毛刷蘸汽油清擦干净芯胶表面,晾干。

⑺将带头及钢丝绳放在芯胶上。

⑻借助另一带头将芯胶、覆盖胶定长裁断、随后也将这一带头及钢丝绳铺在芯胶表面上。

⑼再找校一次中心线,调整或无错时将两带头的中间一根或两根钢丝绳定位。

热硫化粘接是指通过加热和化学反应,将两种材料粘合在一起的过程。

在输送带接头制作中,热硫化粘接是一种传统的技术,被广泛使用。

热硫化粘接的具体步骤如下:

1.准备输送带接头部位,将其残留橡胶撕掉并打磨干净残胶。

2.用热硫化胶料铺在接头搭接部位的织物纤维层上,如果是钢丝带,则需要

用胶料牢牢包裹在钢丝绳表面。

3.涂刷热硫化胶浆,通过硫化机加温加压使胶料熔化流动,充分浸渍输送带

芯层,牢固结合,排出内部气泡,最终形成高度一体性的热粘接头。

热硫化接头下,使用的材料有RIT热硫化芯胶、RIT热硫化面胶以及热硫化胶浆。

其中热硫化芯胶填充在输送带芯层各贴合面之间,代替原来的芯层橡胶,提供良好的粘接强度与力学性能,热硫化面胶贴合在皮带接口上下表面,主要其抗拉耐磨的作用,提高输送带接头部位抗撕裂强度以及耐磨性能,从而大幅度延长输送带接头的使用寿命。

硫化皮带接头详细步骤

硫化皮带接头详细步骤:

一、摆放好输送带接头硫化机,并在接头部位划线、切割。

利用剥皮机进行接头制作。

注意要每层一个台阶,下刀时不能伤到下层线。

每层台阶大小一致,正反面互相对应。

二、用输送带接头钨钢打磨片对表面打毛,不能伤到线层。

不能有遗漏的地方,特别对四个边缘的处理,这是比较难的地方。

三、对皮带接头表面清理干净,均匀涂抹胶浆。

胶浆、胶料应选用3个月之内生产日期,不合格胶料容易造成接头分离、粘合了下降等。

四、在接头皮带的表面铺上一层芯胶。

把皮带的另一面粘合,在接缝处粘一层面胶。

注意面胶一定要根据输送带的厚度算好,不能多也不能少,不然会造成搭部位不平整。

五、打压到1.2帕并升温到145℃,保温30分钟。

保温时间可以根据输送带的规格适当增减。

保温时间不准确非常容易造成过硫或欠硫,造成接头失败。

六、拆模对表面进行检查皮带接头部位平整度,是否有鼓包、不平整、边缘有蜂窝状气孔等。

这样硫化皮带接头就完成了。

皮带接头三要素就是压力、温度、时间,只要掌握好这三点,相信你一定会做好输送带接头。

钢丝绳输送带热硫化接头工艺首先,钢丝绳输送带是一种由多股钢丝绳和橡胶层构成的输送带,常用于重型物料的长距离输送。

为了连接输送带的两端,需要使用热硫化接头工艺。

热硫化接头工艺的步骤如下:1. 准备工作,将输送带两端的钢丝绳进行剥离,露出橡胶层和钢丝绳。

清洁橡胶层和钢丝绳,确保表面干净无尘。

2. 预热,将输送带两端的钢丝绳进行预热,通常使用热风枪或火焰进行加热。

预热的目的是提高橡胶的粘合性和可塑性。

3. 涂胶,在预热后的钢丝绳和橡胶层上涂布硫化胶,确保涂布均匀。

硫化胶可以提高接头的粘合强度和耐磨性。

4. 拼接,将涂胶的部分钢丝绳和橡胶层按照一定的方式拼接在一起,通常采用重叠拼接或斜交拼接。

拼接时需要注意对齐和紧密度,确保接头的平整和牢固。

5. 压制,将拼接好的接头放入热硫化机中进行压制。

热硫化机会提供一定的温度和压力,使硫化胶在高温下发生化学反应,与钢丝绳和橡胶层形成牢固的粘合。

6. 冷却,经过一定时间的硫化反应后,将接头从热硫化机中取出,进行冷却。

冷却的过程中,接头会逐渐固化和稳定,形成完整的连接。

以上是钢丝绳输送带热硫化接头工艺的基本步骤。

这种工艺具有以下优点:1. 粘合强度高,热硫化接头可以使钢丝绳和橡胶层之间形成牢固的粘合,承受较大的拉力和冲击力。

2. 耐磨性好,硫化胶的添加可以提高接头的耐磨性,延长使用寿命。

3. 施工方便,热硫化接头工艺相对简单,操作方便,适用于现场施工。

然而,也需要注意以下几点:1. 温度控制,热硫化过程中的温度要控制在合适的范围,过高或过低都可能影响接头的质量。

2. 时间控制,硫化反应的时间也需要控制好,过短可能导致接头粘合不牢固,过长可能影响生产效率。

3. 质量检验,完成热硫化接头后,需要进行质量检验,确保接头的质量符合要求。

综上所述,钢丝绳输送带热硫化接头工艺是一种可靠的连接方法,具有高粘合强度和耐磨性。

在施工过程中,需要控制好温度和时间,并进行质量检验,以确保接头的质量和可靠性。

皮带硫化接头技术措施

鉴于水泥厂皮带较多,检修较频繁,故对皮带的硫化进行下技术交底。

什么是硫化?

生胶料是一种近似于粘土状的可塑体,粘接强度和弹性均较小,但是生料体在加硫磺,加热进行混炼后,经过化学变化而成为具有弹性的橡胶。

即硫磺原子在橡胶分子和分子之间起了架起一座桥梁的作用,使橡胶分子结合在一起,这一过程叫硫化。

皮带硫化接头过程中,必须作必要的准备和有固定的工作过程,才能保证皮带在正常的运行过程中不发生事故。

所以棉芯胶带连接应符合以下规定:

1、在胶接前皮带应预拉伸,拉力为工作拉力的1.5-2倍。

2、接头按皮带层数剖成阶梯,其阶梯长度S的尺寸按照下表

规定执行。

胶带接头的剖割尺寸(mm)

硫化连接剖割

1—上覆盖胶; 2—纤维层;

3-- 运行方向; 4—下覆盖胶;

3、接头端部剖割处应平整,不得有凸凹破裂缺陷,表面需挫毛,并保持清洁,搭接时两接头中心线应在一条直线上,偏差不得大于±0.5mm。

4、胶带硫化温度与时间应符合所用胶料的性能,一般硫化温度为135—145ºC之间,硫化连接剖割尺寸见上图。

硫化温度从100ºC起,升到143ºC所需要时间按公式计算:

①当输送带总厚度小于或等于25mm时,

T=1.4(14+0.7i+1.6A)

②当输送带总厚度大于25mm时,

T=1.4(17+0.7i+2A)

中 T---保温时间(min)

i---纤维层数

A---上胶与下胶的总厚度(mm)

5、硫化时加压的压力为1—2.5MPa,最低压力不得低于0.5MPa。

织物芯输送带硫化连接法详细步骤织物芯输送带硫化连接法⼀.作业现场要求(site require)1.要选择⽔分、粉尘较少的场所(NO Water and less dust)2.⼤⾬天在室外不能胶接(特殊情况除外)⼩⾬应当搭建⾬棚(Not allowed in big rain, canopy can be built in rain day )⼆.胶接前两个检查(the check before work)1.检查胶浆胶料型号是否对是否在保质期内(check the type of sizing material and its guarantee period)2.检查硫化机设备是否完好,有⽆故障(check the status of vulcanizing machine)三.作业⼯具(tools)1.硫化机⼀套(one vulcanizing machine)2.⾓向砂轮、电吹风、卷尺、弹线器、⼑、螺丝⼑、剪⼑、胡桃钳、记号笔、剥头机(没有的可⼈⼯剥)、三箱单箱接线盒、⽔源(grinding wheel, electric hair drier, tape, snapline, knife, screwdriver, scissors, cracker, marking pen)3.消耗材料consumable material钢丝砂轮⽚、刷⼦、清洗剂(汽油或甲苯)、胶料、胶浆。

将胶带与加热板隔离的材料。

(grinding wheel, brush, cleaning agent(gasoline or methylbenzene), sizing material, adhesive)四.接头joint1.将准备⼯作做好,开始架硫化机(make ready, set up vulcanizing machine)架硫化机时,先放好⼯字钢,再放⽔压板、下加热板、注意加热板要与⽀架平⾏(firstly, put i-bar. Then put water pressure plate and heating plate. Heating plate should parallel with support)2.确定接头的长度、⾓度、中⼼线、⽅向(make sure the length, angle, centre line, direction )a.接头长度:标准L=(n-1)s+50单位:mm (length of joint : L=(n-1)s+50mm)L:接头长度length of joint n:带芯的层数(number of plies) 50:封⼝胶宽度width of sealing compound s:搭接长度splicing length如下表:⼀般情况下接头长度为650mm时就能满⾜强度要求,所以如没有特殊要求,通常都把接头长度定为650mm 左右。

普通帆布、EP、NN输送带硫化接头工艺及操作接头,是一条或多条输送带连接成环型的一种操作形式。

接头有多种方式,通常有金属搭扣接头、冷胶接头、热硫化接头等。

金属搭扣接头,胶带的拉伸强力损失很大,接头的拉伸强度只能达到本体胶带强力的60%。

冷胶接头,用的是专用的粘合剂,不需要硫化设备,操作方便,省时间,接头的强力大,能达本体胶带的90%,但保持时间短,不能与胶带的使用寿命保持同步。

热硫化接头,是目前最常用、最可靠的接头方式,特别适合用于强力型皮带,如钢丝绳芯输送带等。

一、硫化接头的原理:分层带硫化接头,不是把胶带的布层连接起来,而是把输送带分层剥离打毛干净,刷上橡胶制成的胶浆,待不粘手时,再涂上一层,或贴上0.8mm-1 mm的薄胶皮,或再晾到不粘手时,将两输送带剥离层合拢、敲平,再盖上电热板(硫化器),上好压板,通电硫化。

注意:硫化时间掌握很重要,如硫化时间不到或硫化时间过头,均达不到硫化接头的预期效果。

二、接头形式:分层带接头一般选用斜割,把输送带分层剥离,各层重叠式对接的方法,分割法使胶带拉伸力分散,能增加接头的拉伸强力。

三、接头形式的阶梯数选择:重叠法:输送带布层分层剥离后,布层与布层间重叠粘合。

适用于布层数2~3层的输送带,阶梯数=布层数。

阶梯对接,输送带布层分层剥离后,布层与布层间按阶梯对接粘合,适用于4层以上的输送带,阶梯数=布层数-1。

示意图:上加工面下加工面四、硫化胶带强力、布层数、阶梯长度、接头形式的规定:五、车式、垂直拉紧装置的定位:车式应调到最前端,垂直拉紧装置(配重)应留出调整行程的3/4位置。

六、接头的加工步骤:当胶带铺设完毕,并确定了接头形式、尺寸和连接方法后,即可进行接头的加工,加工步骤分为:1)画线:在胶带的两端画出中心线,按角度(硫化机角度)画切断线,角度为右上角,画出各阶梯线。

2)剥头:用钳子剥去接缝部分的覆盖胶,将胶带端部反转,剥去离端部30mm的覆盖胶,切口角度为45°,再将胶带返回,按阶梯线切割第一层芯体。

福成矿主井强力皮带硫化工艺安装到输送机上的有端输送带,需要进行连接成环形。

这种连接必须尽量保持带的最大强度,而且要易于操作。

目前全世界的钢丝绳芯输送带连接全部采用热硫化法。

(一)连接形式与连接长度钢丝绳芯输送带连接长度和连接的几何形状需根据钢丝绳直径、间距、钢丝绳的破断力及钢丝绳与橡胶粘合的抽出力而定。

连接时钢丝绳应有一定的搭接长度,使连接处的钢丝绳与橡胶的粘合力大于钢丝绳的破断力。

如果钢丝绳的间距能置入另一根钢丝绳,并且能保证传导拉伸力所必要的中间胶厚度(至少1.5m、最大5.0mm,该值大些有利于连接部位拉伸疲劳和弯曲疲劳的改善),则可使钢丝绳芯输送帝的连接具有良好的状态。

如果不能保证胶带连接部位传导拉力所必要的中间胶厚度,那么就必须进行多级连接。

ST规格系列连接形式的选择分别如表1。

的结构型式分别见图(3)、图(4)、图(5)、图(6)。

图(1)图(1)中所示Lu为接头总长度,Lv为连接长度,La=0.3B,B为带宽,图(2)图(3)一级连接示意图下图中Ls(绳端距离)≥3d(钢丝绳直径)图(4)二级连接示意图图(5)三级连接示意图图(6)四级连接示意图(二)连接的基本程序1、连接前的准备工作备好操作工具(见备注),选取好作业场所、作业台及硫化机等。

2、连接程序(1) 根据胶带的强度结构按规定选择好连接形式。

(2) 将输送带连接部位擦拭干净。

(3) 在两条胶带的端部用白色涂料正确划出胶带连接中心线(4) 扒胶使用tiptop钢丝绳剥头机进行剥头。

(8) 复合胶片的准备①裁胶:按尺寸要求裁取覆盖胶与粘合芯胶。

一般情况我们的中垫胶使用2mm厚。

覆盖胶的厚度为原盖胶厚度减1mm。

例如:原胶带上盖胶是6mm 厚,我们的复合盖胶就是中垫胶2mm+盖胶6-1mm=7mm②胶片复合:将中垫胶与覆盖胶表面分别用TIP TOP清洗剂清洗一遍,晾干后把两块清洗过的表面图上热硫化剂等到第一遍完全干透,再涂第二遍,当略沾手背时将中垫胶同覆盖胶粘合在一起,压实(一定不要让两层胶之间裹有空气)。

输送皮带硫化粘接方法

1. 拉紧输送带:在输送带接头裁剥与粘接前,必须用手拉葫芦均称拉近输送带,较长的输送带应分段进行多次拉紧。

在拉紧前,应做好以下准备工作:将拉紧装置松至极位,用角钢做成带孔夹具夹紧胶带,然后将钢丝绳与夹具固定,用手拉葫芦对钢丝绳进行反复拉紧,输送带均称拉紧后,把夹具连同输送带固定在机架两侧以防松脱。

2. 胶带接头的裁剥与粘接的确定:为了提高胶带接头的剪切、弯曲及拉扯强度,胶带的裁剥一般采用分层阶梯式的搭接方法。

为了使输送带运行平稳,改善接头与滚筒和托辊的接触条件以延长各部件的使用寿命,与接口与带长的垂线呈一角度,一般取30°(常用于长距离输送带粘接)。

短距离输送带一般可取90°。

3. 打磨:输送带接头台阶部分用磨光机把附着的胶打磨干净(用钢丝轮最好)然后把布层打毛(不能损坏布层)两头搭接处磨成30°角便于添生胶。

4. 清洗:用抹布粘上汽油,把汽油拧干,然后对裁剥打磨处进行擦洗,擦洗干净后待汽油干后再进行下一步工作。

5. 安装硫化机:

⑴把4跟夹紧底架均匀地放到输送机的主机架上。

⑵把加压板平放到硫化机夹紧底架上(胶面朝上)。

⑶把加热板放到加压板上面(注意工作面要朝上),然后在工作面上铺上纸张,把清洗好需要硫化的接头放在纸张上面进行上胶。

6. 上胶:在布层上均匀的涂上粘接胶(液化胶),胶侵入布层为好(粘接胶可用胶板头剪碎放入汽油侵泡捣成粥状),两面均涂,然后铺附固化胶,皮带两侧面用固化胶垫起一定的厚度,方可搭接。

7. 搭接:把接头搭接整齐,搭接前在接头添上生胶条(以压成后不亏胶为准)。

8. 接电硫化:放上上加热板(工作面朝下)把搭接的带体用扁铁挡好(扁铁厚度比带薄1毫米,宽70毫米,长度比胶带长500毫米为宜),然后均匀放上4个夹紧上架,夹紧机构锁紧,接好线路(3×380 V+中性线,50HZ)打开电源加热,待加热3分钟时同时进行加压,加压到4kg-5kg,加热至145℃左右,停机,保压20分钟后泄压,打开锁紧装置起板,等带凉后修边。

9. 工作结束。

输送带硫化接头计算公式,大型带式输送机,长距离带式输送机,普通带式输送机

硫化接头长度时:按公式计算

A=(Z-1)b+Btg30°tg30°=0.5774

式中:A-------------接头长度

Z--------------输送带帆布层数

b-------------硫化接头阶梯长度(m)、一般取b=0.15m

B--------------输送带宽度(m)。