筒形件拉深工艺计算

- 格式:doc

- 大小:254.00 KB

- 文档页数:4

圆筒形件拉深尺寸计算和成形过程模拟摘要:在冲压生产中,拉深是广泛使用的工序。

通过拉深可获得筒形、阶梯形、锥形、球形等零件。

平板毛坯拉深成筒状开口零件时口部出现飞边卷口现象,对此进行切边设计。

关键词:筒形件;模具结构;拉深间隙Dynaform作为近年来板料成形数值模拟技术中常用的软件,可以预测成形过程中板料的破裂、起皱、回弹等,从而帮助设计人员显著减少模具开发设计时间及试模周期。

在利用该软件进行模拟分析时,应该采用理论计算和软件模拟共用,以找出合适的成形工艺。

带凸缘的圆筒形件是日常生活中常用的零件,如不锈钢的面盆、压力锅的锅盖等物品,均属于带凸缘的圆筒形件。

本文利用所给的拉深件,首先计算了拉深过程中的部分尺寸,而后在理论计算的基础上,结合Dynaform软件对零件的拉伸过程进行模拟,找出了较为合适的压边力,从而为后续拉深模具设计提供依据。

1、带凸缘圆筒形件拉深尺寸计算图1是带凸缘圆筒形件的零件图,其壁厚为2mm,材料为304不锈钢,精度为IT14级。

本文计算的拉深尺寸包括拉深毛坯的尺寸、拉深次数的计算、压边装置的使用与否以及压边力的计算。

1.1带凸缘圆筒形件毛坯尺寸的计算由图1,零件的厚度t=2mm,因此在计算毛坯尺寸时应采用中线尺寸计算。

该零件的相对直径dt/d=380/320=1.18,其中dt为凸缘直径,d为圆筒件底部直径,取修边余量δ=6mm。

由拉深毛坯尺寸的计算公式可知:根据图1,d4=380+2δ=392mm,r=6mm,d2=d+2r=332mm,H=98mm由此计算出防尘盖毛坯尺寸:1.2是否需要压边装置和拉深次数的计算本零件采用普通平面凹模拉深,毛坯不起皱条件为:t/D≥(0.09~0.17)(1-m)由图1和D可计算出:t/D=2/527=0.38%,总拉深系数m=d2/D=332/527=0.63。

因此(0.09~0.17)(1-m)=0.0333~0.0629,则t/D<(0.09~0.17)(1-m),因此该零件拉深时需使用压边圈。

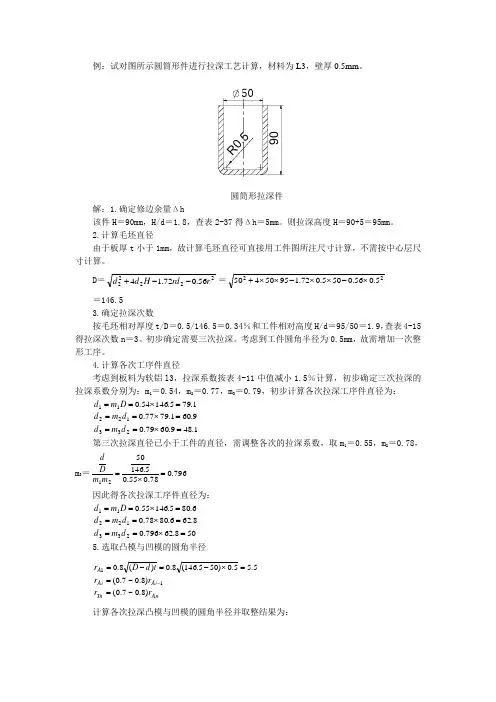

例:试对图所示圆筒形件进行拉深工艺计算,材料为L3,壁厚0.5mm 。

圆筒形拉深件解:1.确定修边余量Δh该件H =90mm ,H/d =1.8,查表2-37得Δh =5mm 。

则拉深高度H =90+5=95mm 。

2.计算毛坯直径由于板厚t 小于1mm ,故计算毛坯直径可直接用工件图所注尺寸计算,不需按中心层尺寸计算。

D =2222256.072.14r rd H d d --+=225.056.0505.072.19550450⨯-⨯⨯-⨯⨯+=146.53.确定拉深次数按毛坯相对厚度t/D =0.5/146.5=0.34%和工件相对高度H/d =95/50=1.9,查表4-15得拉深次数n =3。

初步确定需要三次拉深。

考虑到工件圆角半径为0.5mm ,故需增加一次整形工序。

4.计算各次工序件直径考虑到板料为软铝l3,拉深系数按表4-11中值减小1.5%计算,初步确定三次拉深的拉深系数分别为:m 1=0.54,m 2=0.77,m 3=0.79,初步计算各次拉深工序件直径为:1.489.6079.09.601.7977.01.795.14654.023312211=⨯===⨯===⨯==d m d d m d D m d第三次拉深直径已小于工件的直径,需调整各次的拉深系数,取m 1=0.55,m 2=0.78,m 3=796.078.055.05.1465021=⨯=m m D d因此得各次拉深工序件直径为:508.62796.08.626.8078.06.805.14655.023312211=⨯===⨯===⨯==d m d d m d D m d5.选取凸模与凹模的圆角半径An Tn Ai Ai A r r r r t d D r )8.0~7.0()8.0~7.0(5.55.0)505.146(8.0)(8.011===⨯-=-=-计算各次拉深凸模与凹模的圆角半径并取整结果为:mm r mmr mmr mmr mmr mmr T T T A A A 345456321321======6.计算各次工序件的高度将D =146.5;d 1=80.6、r 1=5;d 2=62.8、r 2=4;d 3=50、r 3=3分别代入如下公式:)56.072.1(4122nn n n n n d r r d d D H ++-= 可计算出:H 1=48.6mmH 2=71.5mmH 3=96.1mm计算拉深工序件的高度是为了设计再拉深模时确定压边圈的高度,再拉深模压边圈的高度应大于前道工序件的高度。

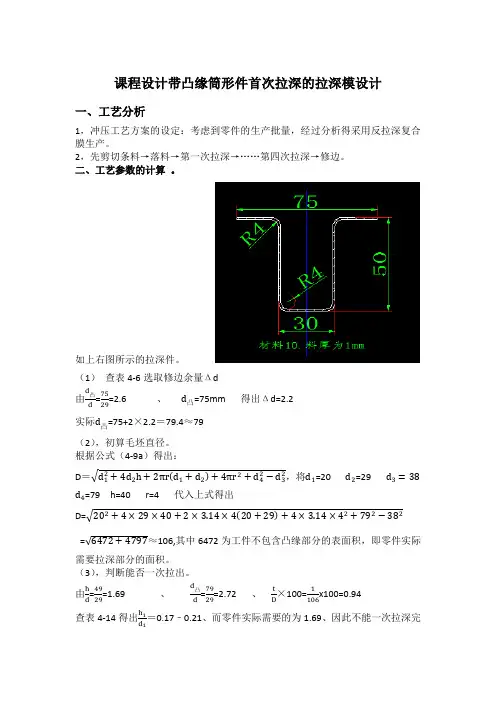

课程设计带凸缘筒形件首次拉深的拉深模设计一、工艺分析1,冲压工艺方案的设定:考虑到零件的生产批量,经过分析得采用反拉深复合膜生产。

2,先剪切条料→落料→第一次拉深→……第四次拉深→修边。

二、工艺参数的计算 。

如上右图所示的拉深件。

(1) 查表4-6选取修边余量Δd 由d 凸d=7529=2.6 、 d 凸=75mm 得出Δd=2.2实际d 凸=75+2×2.2=79.4≈79 (2),初算毛坯直径。

根据公式(4-9a )得出:D =√d 12+4d 2h +2πr (d 1+d 2)+4πr 2+d 42−d 32,将d 1=20 d 2=29 d 3=38d 4=79 h=40 r=4 代入上式得出D=√202+4×29×40+2×3.14×4(20+29)+4×3.14×42+792−382 =√6472+4797≈106,其中6472为工件不包含凸缘部分的表面积,即零件实际需要拉深部分的面积。

(3),判断能否一次拉出。

由h d =4929=1.69 、d 凸d=7929=2.72 、 t D ×100=1106x100=0.94查表4-14得出h1d 1=0.17﹣0.21、而零件实际需要的为1.69、因此不能一次拉深完成。

(4),计算拉深次数及各工序的拉深直径。

,因此需要用试凑法计算利用表4-14来进行计算,但由于有两个未知数m和d td1拉深直径。

下面用逼近法来确定第一的拉深直径。

的值为由于实际拉深系数应该比极限拉伸系数稍大,才符合要求,所以上表中d td11.5、1.6、1.7的不合适。

因为当d t的值取1.4的时候,实际拉深系数与极限拉深系数接近。

故初定第一次d1拉深直径d1=56.因以后各次拉深,按表4-8选取。

故查表4-8选取以后各次的拉深系数为当m2=0.77时d2=d1×m2=56×0.77=43mm当m2=0.79时d3=d2×m3=43×0.79=34mm当m3=0.81时d4=d3×m4=34×0.81=27mm<29mm因此以上各次拉程度分配不合理,需要进行如下调整。

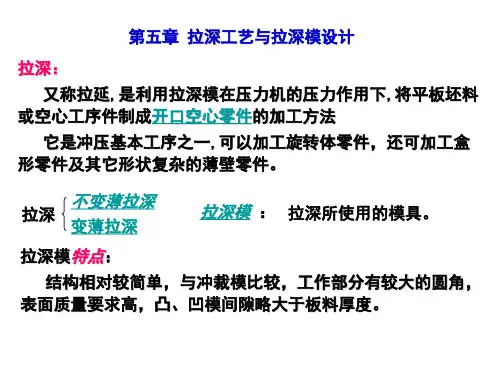

圆筒形拉深件毛坯尺寸计算4 . 2 直壁旋转体零件拉深工艺的设计圆筒形零件是最典型的拉深件,掌握了它的工艺计算方法后,其它零件的工艺计算可以借鉴其计算方法。

下面介绍如何计算圆筒形零件毛坯尺寸、拉深次数、半成品尺寸,拉深力和功,以及如何确定模具工作部分的尺寸等。

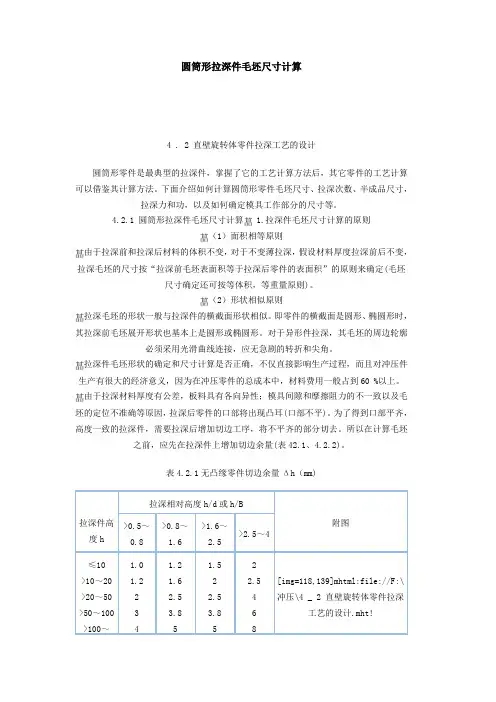

4.2.1 圆筒形拉深件毛坯尺寸计算 1.拉深件毛坯尺寸计算的原则(1)面积相等原则由于拉深前和拉深后材料的体积不变,对于不变薄拉深,假设材料厚度拉深前后不变,拉深毛坯的尺寸按“拉深前毛坯表面积等于拉深后零件的表面积”的原则来确定(毛坯尺寸确定还可按等体积,等重量原则)。

(2)形状相似原则拉深毛坯的形状一般与拉深件的横截面形状相似。

即零件的横截面是圆形、椭圆形时,其拉深前毛坯展开形状也基本上是圆形或椭圆形。

对于异形件拉深,其毛坯的周边轮廓必须采用光滑曲线连接,应无急剧的转折和尖角。

拉深件毛坯形状的确定和尺寸计算是否正确,不仅直接影响生产过程,而且对冲压件生产有很大的经济意义,因为在冲压零件的总成本中,材料费用一般占到60 %以上。

由于拉深材料厚度有公差,板料具有各向异性;模具间隙和摩擦阻力的不一致以及毛坯的定位不准确等原因,拉深后零件的口部将出现凸耳(口部不平)。

为了得到口部平齐,高度一致的拉深件,需要拉深后增加切边工序,将不平齐的部分切去。

所以在计算毛坯之前,应先在拉深件上增加切边余量(表42.1、4.2.2)。

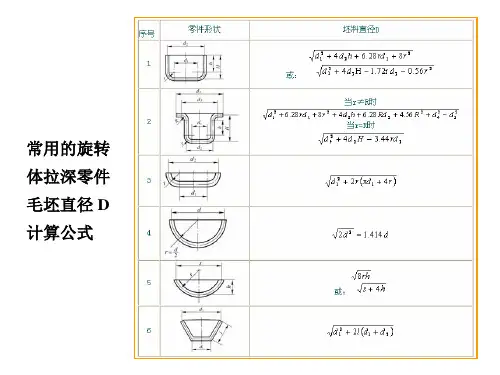

表4.2.1无凸缘零件切边余量Δh(mm)[img=118,139]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]表4.2.2有凸缘零件切边余量ΔR(mm)[img=125,125]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]2.简单形状的旋转体拉深零件毛坯尺寸的确定(图4.2.1)对于简单形状的旋转体拉深零件求其毛坯尺寸时,一般可将拉深零件分解为若干简单的几何体,分别求出它们的表面积后再相加(含切边余量在内) 。

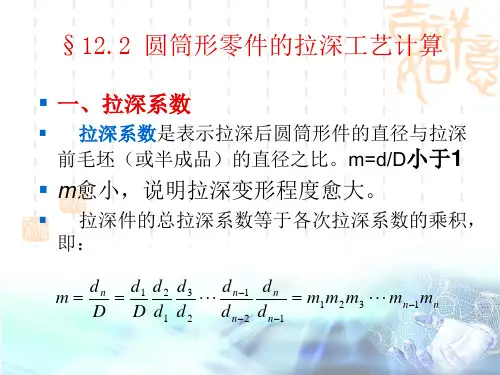

有凸缘圆筒形件的拉深山东建筑大学备课纸三、有凸缘圆筒形件的拉深(一) 一次成形拉深极限,首先要讨论的问题:如何判断有凸缘筒形件能否一次拉出, ,在拉深有凸缘筒形件时,采用相同毛坯直径和相同工件直径时,可拉深出不同凸Dd1缘直径d和不同高度h的工件。

显然,工件t高度和凸缘直径都影响着实际变形程度,当工件凸缘直径越小,高度越大,其变形程度也越大。

因此用一般的m=d/D不能表11 达在拉深不同的d和h时的实际变形程度。

t,,筒形件第一次拉深的许可变形程度可用相应于d/d不同比值的最t1 大相对高度h/d来表示(表4-9)。

11 当工件的相对拉深高度h/d>h1/d1时,则该工件就不能用一道工序拉深出来,需要两次或多次才能拉出。

(二)窄凸缘圆筒形件拉深,d/d=1.1~1.4 t,其拉深系数确定、拉深工艺计算与无凸缘的圆筒形件相同。

,因凸缘很小,可以当作一般圆筒形件进行拉深,只在倒数第二道工序时才拉出凸缘或拉成锥形凸缘,最后校正成水平凸缘。

,若 h/d?1时,则第一次即可拉成口部具有锥形凸缘的圆筒形,最后校正凸缘即可。

(三)宽凸缘圆筒形件的多次拉深, 宽凸缘件的拉深原则:凸缘不能减小,一次成型。

第页山东建筑大学备课纸, 假若零件的拉深系数大于表4-10所给的第一次拉深系数极限值, 则该零件可一次拉成。

,,或者零件的相对高度小于表4-9所给的第一次拉深的最大相对高度值,则该零件可一次拉成。

宽凸缘件多次拉深工艺通常有两种情况:中小型零件( d <200mm): t减小圆筒形直径并增加其高度,r和r基本不变。

pd制成的零件,表面质量较差,容易在筒壁部分和凸缘上残留有中间工序中形成的圆角部分弯曲和厚度的局部变化的痕迹,所以最后要加一道整形工序大型零件( dt ,200mm),厚料改变圆角半径r和r并减小圆筒形直径,高度基本不变。

pd制成的零件表面光滑平整,而且厚度均匀,不存在中间拉深工序中圆角部分的弯曲和局部变薄的痕迹。

题目:如图,求图示的筒形件的毛坯展开尺寸,

拉深次数,各次成品尺寸。

材料:10号钢。

料厚:2mm 。

附表:采用或不采用压边圈条件

解:由题意及图可知,此工件料厚21m m m m δ=>,因此零件按中线尺寸计算。

即 圆筒直径D=28mm ,圆角半径r=4mm ,h=75mm 。

1、 在实际计算中,要增加修边余量h ∆,

由

75 2.728

h D ==,查表8-15得

当H=50~100mm 时,2~6h m m ∆=取6h m m ∆=。

2、 计算毛坯展开尺寸

如图,d=28mm ,h=75mm ,81H h h m m =+∆=,r=4mm 。

由公式8-54得

D =

814

=

- 98.26m

m =

3、 确定是否采用压力圈

2

1001002.035

98.26

t D

⨯=

⨯=

略大于2,为保证拉深件质量,根据上面附表,第一次拉深时,采用压边圈。

查表8-14得,第一次许用极限拉深系数[]10.5m =,

由[]11d m D

=得,[]110.598.2649.13d m D mm ==⨯=

1

2

1001004.071.5

49.13

t d ⨯=

⨯=

>,由上面附表知,不需要压边。

随着D 减小,100t D

⨯增大,以后各次都不需要压边。

4、 确定拉深次数

由

2100100 2.03598.26

t D ⨯=

⨯=,查表8-14得

首次拉深的极限拉深系数 []10.5m =。

工件总的拉深系数 280.28598.26

d m D =

=

=

因[]1m m <,故工件不能一次拉深成形。

由表8-14得,第二、三、四、五……次的极限拉深系数

[]20.75m =,[]30.78m =,[]40.82m =,[]50.85m =…… [][][]1230.50.750.780.2925m m m m =⨯⨯=> [][][][]12340.50.750.780.820.24m m m m m =⨯⨯⨯=<

需要进行四次拉深。

5、 确定各次拉深系数

由各次的拉深极限系数,算出各次拉深系数

[]11d m D

=

,[]221

d m d =

,[]332

d m d =

,[]443

d m d =

,

[][][][]412340.2498.2623.57d m m m m D mm ==⨯=,

显然423.5728d mm mm =<,说明允许的变形未用足。

为保证428d d m m ==,应对各次的拉深系数做适当调整,使其均大于相应的极限拉深系数。

经计算调整后,各次实际拉深系数为

10.56m =,20.78m =,30.80m =,40.82m =,

则调整后各次拉深直径为

110.5698.2655d m D m m ==⨯= ()155257d m m '=+=

2210.785542.9d m d mm ==⨯= ()242.9244.9d m m '=+= 3320.8042.934.3d m d mm ==⨯= ()334.3236.3d m m '=+

=

428d mm = ()428230d m m '=+=

6、 各次拉深半成品的制件高度

根据拉深件圆角半径计算公式

1

d r = 及()1

0.6~0.8n

n d

d

r r -=,

得各次半成品底部半径圆角为

1

7.50.8d m m r ==⨯

2

7.560.8d mm r ==⨯

3

650.8d mm r ==⨯

4

540.8d mm r ==⨯

根据多次拉深后工件的高度计算公式 ()

2

0.250.430.32n n d n n

n d n

n D d d r d r h d ⎛⎫

=⨯-+⨯+ ⎪⎝⎭

计算各次拉深后筒形件的高度

()2198.30.25550.43550.327.534.8557.5

55mm h ⎛⎫=⨯-+⨯+⨯= ⎪⎝⎭

()2298.30.2542.90.4342.90.32648.342.96

42.9mm h ⎛⎫=⨯-+⨯+⨯= ⎪⎝⎭

()2398.30.2534.30.4334.30.32564.134.35

34.3mm h ⎛⎫=⨯-+⨯+⨯= ⎪⎝⎭

481H m m h == 135.8m m h =',2

49.3m m h =',365.1m m h =', 482m m h ='

7、 第一、二、三、四次拉深工序成形件尺寸如下。