第一节 圆筒形零件拉深讲解

- 格式:ppt

- 大小:1.65 MB

- 文档页数:33

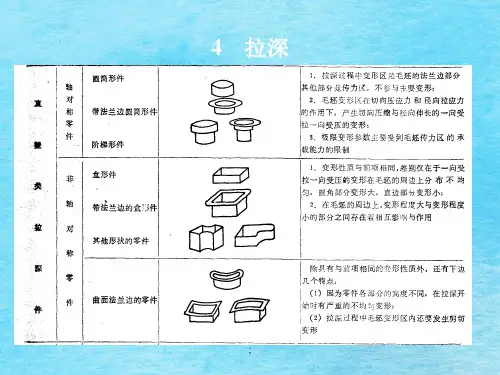

机械专业综合课程设计说明书圆筒件首次拉深模设计学院(系):专业:学生姓名:学号:指导教师:完成日期:目录第一章绪论 (1)1.1 冲压工艺与模具的发展方向 (1)1.2 我国模具技术的发展趋势 (1)第2章分析零件的工艺性 (4)2.1 工艺分析 (4)2.2 材料分析 (5)2.3 毛坯计算 (5)第3章确定工艺方案和模具总体设计 (7)3.1 确定工艺方案 (7)3.2 模具类型的选择 (7)3.3 送料方式的选择 (7)3.4 定位方式的选择 (7)3.5 卸料、出件方式的选择 (7)3.6 导向方式的选择 (8)第4章拉深模主要工艺参数的计算 (9)4.1 拉深工艺 (9)4.2 初选压力机 (9)4.3计算凸、凹模刃口尺寸及公差 (9)第5章模具主要零件的设计 (11)5.1主要工作零件的设计 (11)5.1.1 凸模的结构设计 (11)5.1.2 凹模的结构设计 (11)5.1.3 定位机构的设计 (12)5.2 模柄及固定零件 (12)5.3 压力机技术参数的校核 (14)参考文献 (16)第一章绪论1.1 冲压工艺与模具的发展方向成形工艺与理论的研究近年来,冲压成形工艺有很多新的进展,特别是精密冲裁、精密成形、精密剪切、复合材料成形、超塑性成形、软模成形以及电磁成形等新工艺日新月异,冲压件的精度日趋精确,生产率也有极大提高,正在把冲压加工提高到高品质的、新的发展水平。

前几年的精密冲压主要市是指对平板零件进行精密冲裁,而现在,除了精密冲裁外还可兼有精密弯曲、拉深、压印等,可以进行复杂零件的立体精密成形。

过去的精密冲裁只能对厚度为5~8mm以下的中板或薄板进行加工,而现在可以对厚度达25mm 的厚板实现精密冲裁,并可对σb >900MPa的高强度合金材料进行精冲。

由于引入了CAE,冲压成形已从原来的对应力应变进行有限元等分析而逐步发展到采用计算机进行工艺过程的模拟与分析,以实现冲压过程的优化设计。

![[机械电子]圆筒形件拉深模设计](https://uimg.taocdn.com/9afb6e40856a561253d36f83.webp)

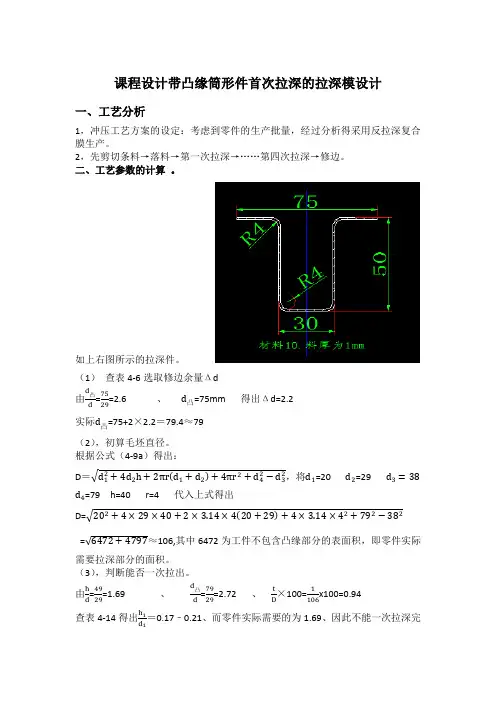

课程设计带凸缘筒形件首次拉深的拉深模设计一、工艺分析1,冲压工艺方案的设定:考虑到零件的生产批量,经过分析得采用反拉深复合膜生产。

2,先剪切条料→落料→第一次拉深→……第四次拉深→修边。

二、工艺参数的计算 。

如上右图所示的拉深件。

(1) 查表4-6选取修边余量Δd 由d 凸d=7529=2.6 、 d 凸=75mm 得出Δd=2.2实际d 凸=75+2×2.2=79.4≈79 (2),初算毛坯直径。

根据公式(4-9a )得出:D =√d 12+4d 2h +2πr (d 1+d 2)+4πr 2+d 42−d 32,将d 1=20 d 2=29 d 3=38d 4=79 h=40 r=4 代入上式得出D=√202+4×29×40+2×3.14×4(20+29)+4×3.14×42+792−382 =√6472+4797≈106,其中6472为工件不包含凸缘部分的表面积,即零件实际需要拉深部分的面积。

(3),判断能否一次拉出。

由h d =4929=1.69 、d 凸d=7929=2.72 、 t D ×100=1106x100=0.94查表4-14得出h1d 1=0.17﹣0.21、而零件实际需要的为1.69、因此不能一次拉深完成。

(4),计算拉深次数及各工序的拉深直径。

,因此需要用试凑法计算利用表4-14来进行计算,但由于有两个未知数m和d td1拉深直径。

下面用逼近法来确定第一的拉深直径。

的值为由于实际拉深系数应该比极限拉伸系数稍大,才符合要求,所以上表中d td11.5、1.6、1.7的不合适。

因为当d t的值取1.4的时候,实际拉深系数与极限拉深系数接近。

故初定第一次d1拉深直径d1=56.因以后各次拉深,按表4-8选取。

故查表4-8选取以后各次的拉深系数为当m2=0.77时d2=d1×m2=56×0.77=43mm当m2=0.79时d3=d2×m3=43×0.79=34mm当m3=0.81时d4=d3×m4=34×0.81=27mm<29mm因此以上各次拉程度分配不合理,需要进行如下调整。

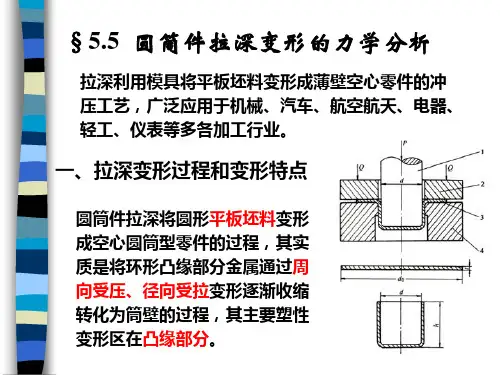

圆筒件拉深课程设计一、引言圆筒件拉深是金属加工中常用的一种工艺方法,广泛应用于汽车、航空、电子等行业中。

本课程设计旨在通过对圆筒件拉深工艺的研究和实践,提高学生的金属加工技能和创新能力。

二、课程设计目标1.了解圆筒件拉深的基本原理和工艺流程;2.掌握拉深所需的材料、设备和工具;3.能够根据图纸要求进行圆筒件拉深操作;4.能够分析并解决在实际操作中出现的问题;5.培养学生的创新思维和团队合作精神。

三、课程设计内容1. 圆筒件拉深原理及工艺流程(1)圆筒件拉深原理:通过将平面材料压制成具有一定形状和尺寸的凸壳形零件。

(2)圆筒件拉深工艺流程:材料准备→模具选择→模具调整→设备调整→试制品制作→调整模具→批量生产。

2. 材料准备(1)材料选择:常用材料有铝合金、钢板、铜板等。

(2)材料处理:材料表面必须清洁干净,无油污、锈蚀等。

3. 模具选择与调整(1)模具选择:根据图纸要求选择合适的模具。

(2)模具调整:根据实际情况进行微调,确保模具与设备的适配性。

4. 设备调整(1)设备检查:检查设备是否正常运转,各部件是否完好。

(2)设备调整:根据图纸要求进行设备调整,确保拉深精度和速度。

5. 试制品制作(1)试制品制作前应先进行样品设计和制作。

(2)试制品制作过程中需注意保持材料的平稳和稳定。

6. 调整模具(1)试制品完成后需对模具进行微调整。

(2)根据实际情况对模具进行进一步的改进和优化。

7. 批量生产完成试制后可以进行批量生产,注意每个环节的质量控制和效率提升。

四、课程设计方法本课程设计采用理论授课与实践操作相结合的方式。

在理论授课中,通过讲解圆筒件拉深原理、工艺流程、材料选择、模具调整等内容,使学生掌握基本的理论知识。

在实践操作中,以试制品制作和批量生产为主要内容,让学生亲身参与操作,提高操作技能和创新能力。

五、课程设计评价评价标准:本课程设计将根据以下标准进行评价:1. 学生对圆筒件拉深原理和工艺流程的掌握情况;2. 学生在实际操作中的技能水平和创新能力;3. 试制品和批量生产产品的质量和效率。