塔板结构

- 格式:doc

- 大小:34.00 KB

- 文档页数:5

泡罩塔板

板式塔的结构板式塔结构特点

板式塔是逐级接触,混合物浓度发生

阶跃式变化,而填料塔则不同,气、

液两相是微分接触,气、液的组成则

发生连续变化。

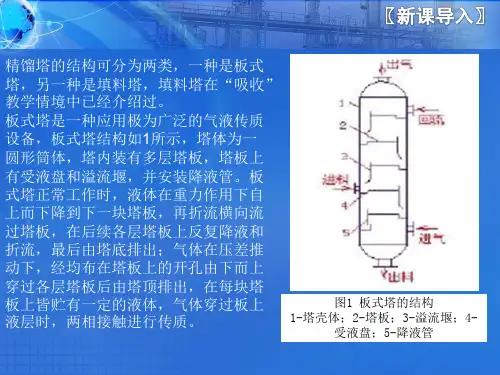

板式塔结构如图所

示。

塔体为一圆式筒体,塔体内装有

多层塔板。

塔板设有气、液相通道,

如筛孔及降液管、底隙、溢流堰等。

气、液相流程

再沸器加热釜液产生气相在塔内逐

级上升,上升到塔顶由塔顶冷凝器冷

凝,部分凝液返回塔顶作回流液。

液

体在逐级下降中与上升气相进行接

触传质。

具体接触过程如图所示。

液

体横向流过塔板,经溢流堰溢流进入

降液管,液体在降液管内释放夹带的。

板式塔知识大全板式塔内装有一定数量的塔盘,气体以鼓泡或喷射形式穿过塔盘的液层使两相密切接触,进行传质。

两相的组分浓度沿塔高呈阶梯式变化。

板式塔的主要部件包括塔体、塔体支座、除沫器、接管、人孔和手孔,以及塔内件。

根据塔板结构不同,塔式板可以分为以下几种类型:1、泡罩塔塔板上的主要部件是泡罩。

它是一个钟形的罩,支撑在塔板上,其下沿有长条形或椭圆形小孔,或作成齿缝状,与板面保持一定距离。

罩内覆盖着一段很短的升气管,升气管的上口高于罩下沿的小孔或齿缝。

塔下方的气体经升气管进入罩内之后,折向下到达站罩与管之间的环形空隙,然后从罩下沿的小孔或齿缝分散成气包而进入板上的液层。

2、筛板塔筛板与泡罩板的差别在于取消了泡罩与升气管而直接在板上开很多小直径的筛孔;操作时气体以高速通过小孔上升,液体则通过降液管流到下一层板。

分散成泡的气体使板上液层成为强烈湍动的泡沫层。

3、浮阀塔浮阀塔兼有泡罩塔、筛板塔的优点,板上开有按正三角形排列的阀孔,每孔之上安置一个阀片,气速达到一定时,阀片被推起,但受脚钩的限制,推到最高也不能脱离阀孔,气速减小则阀片落到板上,靠阀片底部三处突出物支撑住,仍与板面保持约2.5mm 的距离,塔板上阀孔开启的数量按气体流量的大小而有所改变。

因此气体从浮阀送出的线速度变动不大,鼓泡性能可以保持均衡一致,使得浮阀具有较大的操作弹性。

浮阀的直径比泡罩小,在塔板上可排列得更紧凑,从而可增大塔板的开孔面积,同时液体以水平方向进入液层,使带出的液沫减少而气液接触时间却加长,故可增大气体流速而提高生产能力,板效率亦有所增加,压力降却比泡罩塔小。

结构上它比泡罩塔简单,但比筛板塔复杂。

这种结构的缺点是因阀片活动,在使用过程中有可能松脱或被卡住,造成该阀孔处的气、液通过状况失常,为避免阀片生锈后与塔板粘连,以致盖住阀孔而不能浮动,浮阀及塔板都用不锈钢制成,此外,胶黏性液体易将阀片粘住,液体中有固体颗粒会使阀片被架起,都不宜采用。

泡罩塔

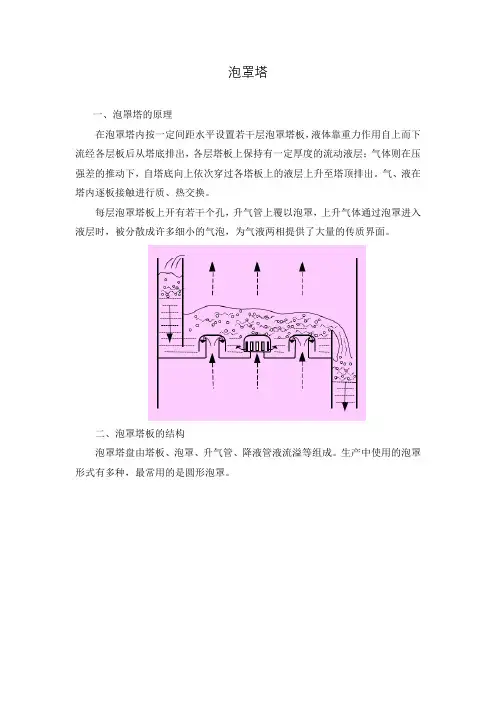

一、泡罩塔的原理

在泡罩塔内按一定间距水平设置若干层泡罩塔板,液体靠重力作用自上而下流经各层板后从塔底排出,各层塔板上保持有一定厚度的流动液层;气体则在压强差的推动下,自塔底向上依次穿过各塔板上的液层上升至塔顶排出。

气、液在塔内逐板接触进行质、热交换。

每层泡罩塔板上开有若干个孔,升气管上覆以泡罩,上升气体通过泡罩进入液层时,被分散成许多细小的气泡,为气液两相提供了大量的传质界面。

二、泡罩塔板的结构

泡罩塔盘由塔板、泡罩、升气管、降液管液流溢等组成。

生产中使用的泡罩形式有多种,最常用的是圆形泡罩。

三、泡罩塔的特点

1、优点

(1)不易发生漏液现象;

(2)有较好的操作弹性,便于操作;(3)有恒定的、较高的板效率;(4)塔板不易堵塞;

(5)物料的适应性强;

(7)泡罩塔具有较高的生产能力,适于大型生产。

2、缺点

泡罩塔的弱点是结构复杂,造价高,气体通过每层塔板的压降大,塔盘的安装和检修也不方便等。

四、泡罩塔的应用

只是在某些情况如生产能力变化大,操作稳定性要求高,要求有相当稳定的分离能力等要求时,可考虑使用泡罩塔。

泡罩塔当今多种优良塔板型式的比较中处于劣势,所以现在泡罩塔的应用已较少了。

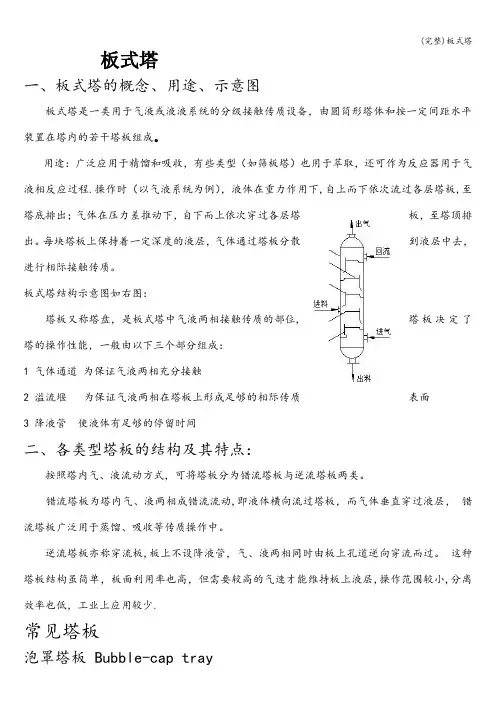

板式塔一、板式塔的概念、用途、示意图板式塔是一类用于气液或液液系统的分级接触传质设备,由圆筒形塔体和按一定间距水平装置在塔内的若干塔板组成。

用途:广泛应用于精馏和吸收,有些类型(如筛板塔)也用于萃取,还可作为反应器用于气液相反应过程.操作时(以气液系统为例),液体在重力作用下,自上而下依次流过各层塔板,至塔底排出;气体在压力差推动下,自下而上依次穿过各层塔板,至塔顶排出。

每块塔板上保持着一定深度的液层,气体通过塔板分散到液层中去,进行相际接触传质。

板式塔结构示意图如右图:塔板又称塔盘,是板式塔中气液两相接触传质的部位,塔板决定了塔的操作性能,一般由以下三个部分组成:1 气体通道为保证气液两相充分接触2 溢流堰为保证气液两相在塔板上形成足够的相际传质表面3 降液管使液体有足够的停留时间二、各类型塔板的结构及其特点:按照塔内气、液流动方式,可将塔板分为错流塔板与逆流塔板两类。

错流塔板为塔内气、液两相成错流流动,即液体横向流过塔板,而气体垂直穿过液层,错流塔板广泛用于蒸馏、吸收等传质操作中。

逆流塔板亦称穿流板,板上不设降液管,气、液两相同时由板上孔道逆向穿流而过。

这种塔板结构虽简单,板面利用率也高,但需要较高的气速才能维持板上液层,操作范围较小,分离效率也低,工业上应用较少.常见塔板泡罩塔板 Bubble-cap tray泡罩塔塔板上的主要部件是泡罩。

罩内覆盖着一段很短的升气管,升气管的上口高于罩下沿的小孔或齿缝。

塔下方的气体经升气管进入罩内之后,折向下到达罩与管之间的环形空隙,然后从罩下沿的小孔或齿 缝分散气泡而进入板上的液层。

优点:弹性大、操作稳定可靠。

缺点:结构复杂,成本高,压降大.对于大直径塔,塔板液面落差大,导致塔板操作不均匀。

现状:近二、三十年来已趋于淘汰三、板式塔的工艺设计筛板塔化工设计计算 (1)塔的有效高度 Z已知:实际塔板数 N P ; 塔板间距 H T ;有效塔高:塔体高度=有效高+顶部+底部+其他塔板间距和塔径的经验关系:(2)塔径确定原则: 防止过量液沫夹带液泛 步骤: 先确定液泛气速 uf (m/s ); 然后选设计气速 u ; 最后计算塔径 D.① 液泛气速pT N H Z ⋅=VVLf C u ρρρ-=2.02020⎪⎭⎫⎝⎛=σC CC :气体负荷因子,与 HT 、 液体表面张力和两相接触状况有关. 两相流动参数 FLV :② 选取设计气速 u 选取泛点率: u / u f一般液体, 0.6 ~0。

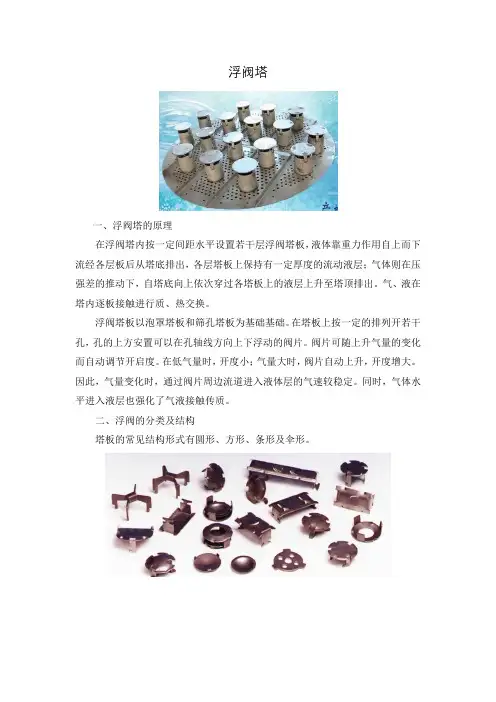

浮阀塔

一、浮阀塔的原理

在浮阀塔内按一定间距水平设置若干层浮阀塔板,液体靠重力作用自上而下流经各层板后从塔底排出,各层塔板上保持有一定厚度的流动液层;气体则在压强差的推动下,自塔底向上依次穿过各塔板上的液层上升至塔顶排出。

气、液在塔内逐板接触进行质、热交换。

浮阀塔板以泡罩塔板和筛孔塔板为基础基础。

在塔板上按一定的排列开若干孔,孔的上方安置可以在孔轴线方向上下浮动的阀片。

阀片可随上升气量的变化而自动调节开启度。

在低气量时,开度小;气量大时,阀片自动上升,开度增大。

因此,气量变化时,通过阀片周边流道进入液体层的气速较稳定。

同时,气体水平进入液层也强化了气液接触传质。

二、浮阀的分类及结构

塔板的常见结构形式有圆形、方形、条形及伞形。

三、浮阀塔的特点

1、优点

(1)生产能力大。

(2)操作弹性大。

(3)塔板效率较高。

(4)塔板结构及安装较泡罩简单,重量较轻。

2、缺点

(1)在气速较低时,仍有塔板漏液,故低气速时塔板效率有所下降。

(2)浮阀阀片有卡死和吹脱的可能,这会导致操作运转及检修的困难。

(3)塔板压力降较大,妨碍了它在高气相负荷及真空塔中的应用。

四、浮阀塔的应用

浮阀塔在工业上应用十分普遍。

双溢流塔板内部结构

双溢流塔板内部结构简介

双溢流塔板是一种常见的化工设备,广泛应用于石化、制药、食品等行业中的

分离和净化工艺中。

它主要用于将气体和液体进行有效的物质分离。

双溢流塔板是一种塔板结构,由许多小孔和孔口组成。

这些小孔被称为气孔和

液孔,它们位于塔板的表面上。

气体通过气孔进入塔板,而液体则通过液孔注入。

当气体通过塔板时,由于存在气孔,气体会在塔板上形成气泡。

而液体则下降并在液孔上形成一层液膜。

在双溢流塔板的上方,还设置有液体的溢满区和气体的溢流区。

液体的溢满区

位于液体孔口的上方,当液体过多时,会从液孔中溢出。

而气体的溢流区则位于气孔的上方,当气体过多时,会从气孔中溢出。

双溢流塔板的结构使气体和液体在塔板上进行有效的接触和分离。

气体的过量

会通过气孔溢流,从而减少了液体中的气体含量。

类似地,液体的溢出也可以避免液体在塔板上堆积过多,保持了塔板的良好运行状态。

双溢流塔板内部结构的设计和优化对于设备的分离效率和运行稳定性至关重要。

通过合理设计气孔和液孔的尺寸和分布,可以实现更高的质量分离效率和能耗效益。

此外,材料的选择和表面处理也对塔板的性能有重要影响。

总的来说,双溢流塔板内部结构采用气孔和液孔的设计,通过气体和液体的接

触和分离,实现了有效的物质分离。

这种塔板结构在化工行业中发挥着重要作用,为生产过程提供了高效和可靠的解决方案。

板式塔的结构:

板式塔的常见塔体由等直径、等壁厚的钢制圆筒及惰圆封头的顶盖构成。

随着化工装置的大型化,为节省原材料,有用不等直径、不等壁厚的塔体。

塔体的厚度除应满足工艺条件的强度外,还应校核风载荷、地震、偏心载荷等所引起的强度和刚度,同时还要考虑水压试验、吊装、运输、开停工等情况。

考虑到安装、检修的需要,塔体上还要设置人孔或手孔、平台、扶梯、吊柱、保温圈等,整个塔体由塔裙座支撑。

塔体的裙座为塔体安放到基础上的连接部分,其高度由工艺条件的附属设备(如再沸器、泵)及管道的布置决定。

裙座承受各种情况下的全塔重量,以及风力、地震等载荷,为此,它应具有足够的强度和刚度。

可转动的吊柱设置在塔顶,用于安装和检修时运送塔内的构件。

板式塔内部除装有塔板、降液管及各种物料进出口接管外,还有许多附属装置,如除沫器等。

除沫器用于捕集在气流中的液滴,使用高效的除沫器、对于提高分离效率,改善塔后设备的操作状况,回收昂贵的物料以及减少环境的污染等都是非常重要的。

常用有丝网除沫器和折板除沫器。

板式塔为逐板接触式的气液传质设备。

各类型塔板的结构及其特点:

按照塔内气、液流动方式,可将塔板分为错流塔板与逆流塔板两类。

错流塔板为塔内气、液两相成错流流动,即液体横向流过塔板,而气体垂直穿过液层,但对整个塔来说,两相基本上成逆流流动。

错流塔板降液管的设置方式及堰高可以控制板上液体流径与液层厚度,以其获得较高的效率。

但是降液管占去一部分塔板面积,影响塔的生产能力,而且,液体横过塔板时要克服各种阻力,因而使板上液层出现位差,此位差称为液面落差。

液面落差大时,能引起板上气体分布不均,降低分离效率。

错流塔板广泛用于蒸馏、吸收等传质操作中。

逆流塔板亦称穿流板,板上不设降液管,气、液两相同时由板上孔道逆向穿流而过。

栅板、淋降筛板等都属于逆流塔板。

这种塔板结构虽简单,板面利用率也高,但需要较高的气速才能维持板上液层,操作范围较小,分离效率也低,工业上应用较少。

泡罩塔板:

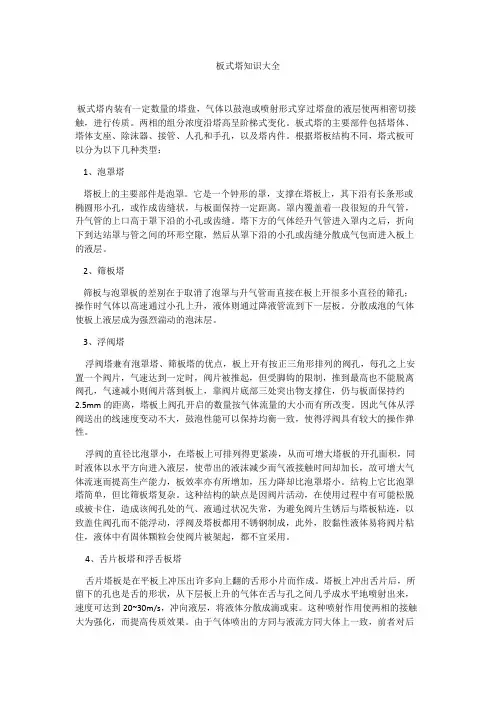

泡罩塔板的结构如图所示。

塔板上开有若干个孔,孔上焊有短管作为上升气体的通道,称为升气管。

短管上覆以泡罩,泡罩下部周边开有许多齿缝,齿缝一般有矩形,三角形及梯形三种,常用的是矩形;泡罩在塔板上依等边三角形排列。

泡罩的尺寸有φ80mm、φ100mm、φ150mm三种,

操作时,液体横向流过塔板,靠溢流堰保持塔板上有一定厚度的流动液层,齿缝浸没于液层之中而形成液封。

上升气体通过齿缝进入液层时,被分散成许多细小的气泡或流股,在板上形成了鼓泡层和泡沫层,为气液两相提供了大量的传质界面。

在泡罩塔板上由于有升气管,即使在很低的气速下操作,也不至于产生严重的漏液现象,当气液负荷有较大波动时,仍能保持稳定操作,塔板效率不变,即操作弹性较大;塔板不易堵塞,适用于处理各种物料。

其缺点是结构复杂、造价高;气体流径曲折,塔板压降大,生产能力及板效率较低。

筛板:

筛板的结构如图所示。

塔板上开有许多均布的筛孔,孔径一般为3~8mm,筛孔在塔板上作正三角形排列。

操作时,液体横向流过塔板,靠溢流堰,使板上能维持一定厚度的液层,上升气流通过筛孔分散成细小的流股,在板上液层中鼓泡而出,气液间密切接触而进行传质。

在正常操作气速下,通过筛孔上升的气流,应能阻止液体经筛孔向下泄漏。

筛板的优点是结构简单,造价低;板上液面落差小,气体压降低,生产能力较大;气体分散均匀,传质效率较高。

其缺点是筛孔易堵塞,不宜处理易结焦、粘度大的物料。

浮阀塔板:

浮阀塔坂上开有若干标准孔径为Ф39mm的孔,每个孔上装有一个可以上下浮动的阀片。

目前国内已采用的浮阀有五种,但最常用的型式为F1型、V-4型及T型。

其结构如图所示,基本参数由表列出。

阀片本身有三条“腿”,插入孔后将各腿底脚扳转90°角,用以限制阀片在板上升起的最大高度(8.5mm);阀片周边又冲出三块略向下弯的定距片,当气速很低时,靠这三个定距片使阀片与塔板呈点接触而坐落在阀孔上,阀片与塔板间始终保持2.5mm的开度供气体均匀地流过,避免了阀片启闭不匀的脉冲现象,阀片与塔板的点接触也可防止停工后阀片与板面粘结。

操作时,由阀孔上升的气流,经过阀片与塔板间的间隙与板上横流的液体接触。

浮阀开度随气体负荷而变。

在低气量时,开度较小,气体仍能以足够的气速通过缝隙,避免过多的漏液;在高气量时,阀片自动浮起,开度增大,使气速不致过大。

F1型、V-4型及T型浮阀的基本参数:

浮阀塔板的优点是结构简单、制造方便、造价低;塔板开孔率大,生产能力大;由于阀片可随气量的变化自由升降,故操作弹性大;因上升气流水平吹入液层,气液接触时间长,故塔板效率高。

其缺点是处理易结焦、高粘度的物料时,阀片易与塔板粘结;在操作过程中有时会发生阀片脱落或卡死等现象,使塔板效率和操作弹性下降。

舌形塔板:

舌型塔板的结构如图所示。

塔板上冲出许多舌形孔,舌片与板面成一定角度,向塔板的溢流出口侧张开。

舌片与板面成一定角度,有180、200、250三种,常用的为200,舌片尺寸有50mm×50mm和25mm×25mm两种。

舌孔按正三角形排列,塔板上的液流出口侧不设溢流堰,只保留降液管,降液管截面积要比一般塔板设计得大些。

操作时,上升气流穿过舌孔后,以较高的速度(20~30m/s),沿舌片的张角向斜上方喷出。

从上层塔板降液管流出的液体,流过每排舌孔时,为喷出的气流强烈扰动而形成泡沫体,并有部分液滴被斜向喷射到液层上方,喷射的液流冲至降液管上方的塔壁后流入降液管中,流到下一层塔板。

舌型塔板的优点是,由于开孔率较大,且可采用较高的空塔速度,故生产能力大;因气体通过舌孔斜向喷出,气液两相并流,可促进液体的流动,使液面落差减少,板上液层较薄,故塔板压降小;又因液沫夹带减少,板上无返混现象,故传质效率高。

其缺点是气流截面积是固定的,操作弹性较小;被气体喷射的液流在通过降液管时,会夹带气泡到下层塔板,这种气相夹带现象使塔板效率明显下降。

浮动舌形塔板:

浮动舌形塔板是综合浮阀和固定舌形塔板的优点而提出的一种新型塔板,即将固定舌形板的舌片改成浮动舌片。

这种塔板称为浮舌塔板,其结构如图所示。

操作原理与浮阀塔板相类似,由于舌片可随气流量变化而浮动,故其处理能力大、压降低,且操作弹性远比舌形塔大,特别适用于热敏物系的减压分离过程。