金面焊锡不良分析

- 格式:ppt

- 大小:2.27 MB

- 文档页数:8

TO:生产线各工序CC:生产/刘经理、厂务/刘经理、市场/尹经理FM:王登卫DATE:2005/4/19主题:有关镀金板焊锡不良的改善措施近段时间,我司生产的301系列镀金板,客户投诉焊锡不良、不好上锡,焊接过程中有焊盘脱落品质问题,为保证生产品质,请生产线各工序团结协作,严格按以下规范进行操作。

一、图形电镀1、图形转移后的电镀金板,IPQC检验合格后,图形电镀前保证铜面无氧化,如板面氧化面积超过5%,一律返洗。

2、化学实验室按分析频率每4小时对除油、微蚀活化药水成份进行分析,根据分析结果,及时调整药水。

3、每周对镀铜、镀镍缸以-电流密度,瓦楞形不锈钢板电解处理8小时以上,以消除重金属污染,保证铜镀层、镍镀层纯度。

4、每周清洗镀铜、镀镍缸过滤棉芯一次,每半月更换棉芯一次,每半月用活性炭滤芯过滤4小时,然后再换回棉芯,棉芯使用前用50℃-60℃热DI水浸泡15至30分钟除胶。

5、每班图电生产前,用百洁布清洁镀铜,镀镍缸阴极杆,保证无氧化、药水结晶,导电良好。

6、镀镍电流密度18-23ASF,电镀时间15-20分钟,保证镍镀层厚度达3-5微米。

7、每班更换镀镍后两道水洗,镀金前、后水洗,镀镍后第一时间镀金,以防止镍面钝化,电金不良。

8、镀金电流密度-,电镀时间30-50秒,保证金镀层厚度达到-微米,每250安培分钟补加10g金盐,同时补加10ml LH903R补充剂。

9、印制板镀镍后,镀金前一定要彻底清洗,防止将镀镍液带入镀金液,保证金镀层纯度。

金板蚀刻后10分钟内必须用3-5%柠檬酸或盐酸浸洗吹干,烘干前按日保养要求对10、磨板机进行保养,清洁吸水海棉,更换水洗缸水。

二、图形转移1、每班对磨板机按日保养要求进行保养,更换各水洗缸水,清洁滚轮、风刀、吸水海棉,保证丝印阻焊前金面无氧化、污染。

2、IPQC检验合格的镀金板,4小时内必须完成丝印阻焊,最长不超过8小时,网印后的金板,12小时之内必须完成曝光显影,控制好丝印环境,温度小于等于25℃,湿度50-60RH。

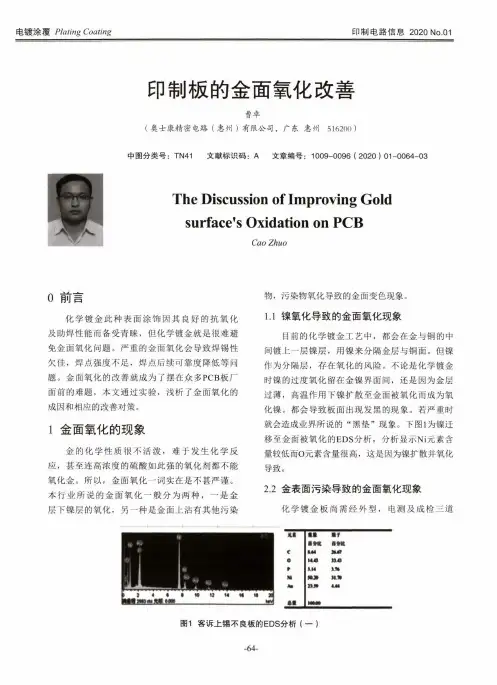

电镀涂覆 Plating Coating 印制电路信息2020 No.01印制板的金面氧化改善曹卓(奥士康精密电路(惠州)有限公司,广东 惠州516200 )中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2020)01-0064-03The Discussion of Improving Goldsurfaced Oxidation on PCBCao Zhuo0刖目化学镀金此种表面涂饰因其良好的抗氧化 及助焊性能而备受青睐,但化学镀金就是很难避 免金面氧化问题。

严重的金面氧化会导致焊锡性 欠佳,焊点强度不足,焊点后续可靠度降低等问 题。

金面氧化的改善就成为了摆在众多PCB 板厂 面前的难题,本文通过实验,浅析了金面氧化的 成因和相应的改善对策。

1金面氧化的现象金的化学性质很不活泼,难于发生化学反 应,甚至连高浓度的硫酸如此强的氧化剂都不能 氧化金。

所以,金面氧化一词实在是不甚严谨。

本行业所说的金面氧化一般分为两种,一是金 层下镰层的氧化,另一种是金面上沾有其他污染 物,污染物氧化导致的金面变色现象。

1.1鎳氧化导致的金面氧化现象目前的化学镀金工艺中,都会在金与铜的中 间镀上一层银层,用镰来分隔金层与铜面。

但镰 作为分隔层,存在氧化的风险。

不论是化学镀金 时银的过度氧化留在金鎳界面间,还是因为金层 过薄,高温作用下镰扩散至金面被氧化而成为氧 化镰。

都会导致板面出现发黑的现象。

若严重时 就会造成业界所说的“黑垫”现象。

下图1为镰迁移至金面被氧化的EDS 分析,分析显示Ni 元素含量较低而O 元素含量很高,这是因为银扩散并氧化 导致。

2.2金表面污染导致的金面氧化现象化学镀金板尚需经外型,电测及成检三道图4客诉上锡不良板的EDS 分析(一)印制电路信息2020 No.01电镀涂覆 Plating Coating 工序方可出货,在此过程中,若金表面被杂质污 染,就会形成氧化现象。

无铅喷锡在SMT上锡不良的几种分析思路1、无铅喷锡的历史演变:热风整平作为一种PCB焊锡面的表面处理方式在PCB行业已广泛应用了数十年,然而自WEEE(Waste from Electrical and Electronic Equipment)和ROHS(Restriction of Use of Hazardous Substances)的先后出台,所有电子产品无铅化的转变让所有人意识到有铅制程的气数已尽.国内也于2007年6月份开始了无铅化的进程推进,无铅的表面处理方式也随之发展。

于是出现了多种无铅表面处理方式:(1)化学浸镍金(ENIG:Electroless Nickel and Immersion Gold)。

(2)化学浸锡(I—Tin:Immersion Tin)。

(3)化学浸银(I.Ag:Immersion Sliver)。

(4)有机保护膜(OSP:Organic Solderability Preservatives)。

(5)无铅焊料热风整平(HASL:Tot Air Solder Levelling).本文重点介绍此种表面处理方法在SMT生产过程中上锡不良的几种因素及处理对策。

2、无铅喷锡的工艺方法:要解决无铅喷锡在SMT生产时出现上锡不良,首先得对无铅喷锡工艺有个详细的了解。

下面介绍的为无铅喷锡工艺方法。

无喷锡分为垂直喷锡和水平喷锡两种,其主要作用为:A、防治裸铜面氧化;B、保持焊锡性。

喷锡的工艺流程为:前清洗处理→预热→助焊剂涂覆→垂直喷锡→热风刀刮锡→冷却→后清洗处理A.前清洗处理:主要是微蚀铜面清洗,微蚀深度一般在0.75—1。

0微米,同时将附着的有机污染物除去,使铜面真正的清洁,和融锡有效接触,而迅速的生成IMC;微蚀的均匀会使铜面有良好的焊锡性;水洗后热风快速吹干;B.预热及助焊剂涂敷预热带一般是上下约1。

2米长或4英尺长的红外加热管,板子传输速度取决于板子的大小,厚度和其复杂性;‘60mil(1.5mm)板子速度一般在 4。

TO:生产线各工序CC:生产/刘经理、厂务/刘经理、市场/尹经理FM:王登卫DATE:2005/4/19主题:有关镀金板焊锡不良的改善措施近段时间,我司生产的301系列镀金板,客户投诉焊锡不良、不好上锡,焊接过程中有焊盘脱落品质问题,为保证生产品质,请生产线各工序团结协作,严格按以下规范进行操作。

一、图形电镀1、图形转移后的电镀金板,IPQC检验合格后,图形电镀前保证铜面无氧化,如板面氧化面积超过5%,一律返洗。

2、化学实验室按分析频率每4小时对除油、微蚀活化药水成份进行分析,根据分析结果,及时调整药水。

3、每周对镀铜、镀镍缸以0.2-0.5ASD电流密度,瓦楞形不锈钢板电解处理8小时以上,以消除重金属污染,保证铜镀层、镍镀层纯度。

4、每周清洗镀铜、镀镍缸过滤棉芯一次,每半月更换棉芯一次,每半月用活性炭滤芯过滤4小时,然后再换回棉芯,棉芯使用前用50℃-60℃热DI水浸泡15至30分钟除胶。

5、每班图电生产前,用百洁布清洁镀铜,镀镍缸阴极杆,保证无氧化、药水结晶,导电良好。

6、镀镍电流密度18-23ASF,电镀时间15-20分钟,保证镍镀层厚度达3-5微米。

7、每班更换镀镍后两道水洗,镀金前、后水洗,镀镍后第一时间镀金,以防止镍面钝化,电金不良。

8、镀金电流密度0.3-1.0ASD,电镀时间30-50秒,保证金镀层厚度达到0.01-0.05微米,每250安培分钟补加10g金盐,同时补加10ml LH903R补充剂。

9、印制板镀镍后,镀金前一定要彻底清洗,防止将镀镍液带入镀金液,保证金镀层纯度。

金板蚀刻后10分钟内必须用3-5%柠檬酸或盐酸浸洗吹干,烘干前按日保养要求对10、磨板机进行保养,清洁吸水海棉,更换水洗缸水。

二、图形转移1、每班对磨板机按日保养要求进行保养,更换各水洗缸水,清洁滚轮、风刀、吸水海棉,保证丝印阻焊前金面无氧化、污染。

2、IPQC检验合格的镀金板,4小时内必须完成丝印阻焊,最长不超过8小时,网印后的金板,12小时之内必须完成曝光显影,控制好丝印环境,温度小于等于25℃,湿度50-60RH。

27焊锡不良与其对策焊锡不良与其对策② 第7章焊锡不良与其对策在发现焊锡不良现象时怎样去找出其中的原因呢?在此对如何从焊锡现象找出其中的原因的方法作一下说明。

7-1 焊锡膏不溶(1)不良现象不良现象如图7.1所示(2)不良内容的确认与原因的推定要找去其中原因必须正确确认不良内容。

将此种不良现象分为两种情况来考虑.只要具备有焊锡,被焊锡物,以及适当的温度就可进行焊锡.在此种情况下只有在特定的情况下才会发生未溶现象,因此焊锡也即锡膏应该是没有问题.如果被焊锡物(此时将其想定为特定部品)在不良的情况下锡膏没有发生不溶,可认为锡膏粘性不良.从而推判出没有达到适当的温度.要确认此种推断是否正确,我们可照表7.1所示来检验一下.即使是只有一个项目符合CHECK LIST的话,那可以肯定的热风炉温度设定的问题.如果发生这种情况,请在未溶处贴上热电对,调查热风炉的剖面图再次设定温度.2,不定点,无规则地发生.我们可以将它想定为在前述的3个项目中的被焊物与温度没有问题.因如果这两种有问题的话,应该是定点发生不良.从而,这种情况应该是焊锡的问题.为了从这个推测找出真正的原因进行调查.此时请使用表7.2的CHECK LIST.从表可见无论在什么情况下,如果是焊膏有问题的话粘度就上升.所以当对锡膏有所怀疑的话请别忘记先检查粘度.7-2锡量不足(1)不良现象不良现象为照片7.2(2)不良内容的确认与原因推定此不良必须确认的内容是,确认少焊处的锡的状态,原因的特定为很大的变化.此种不良现象分为以下两种情况来考虑. 1. 发生焊锡量不足的位置,锡的扩散位置很大,但是焊锡状态没有问题只是锡量少而已.这种情况很明显就是印刷的问题.虽说是印刷的问题也有锡膏印刷性劣化或是印刷机的设定条件不适当等等情况.此种情况下请参照表7.3不良对策.同时发生焊锡流动性不良时,由于焊锡流动性不良会引起种种现象,想要找出其中原因非常困难.从而,只能是首先在实施流动性不良对策之后,如果仍有不良再对这些不良施以对策.7-3焊锡流动性不良(1)不良现象照片7.3为此种不良现象(2)不良内容的确认与原困推定焊锡流动性不良是最为深刻的问题. 一旦发生了流动性不良的话,靠表面张力来决定的自校准效果,部品与焊锡的接合程度以及部品的保持力都无法保证.也就会发生,部品位置偏移,焊锡不足,部品落下,锡桥等等不良现象.也就是说,容易发生接合不良.从而,如发现了焊锡流动性不良时,必须针对其施以对策,解决问题.在之后如仍还有不良的话就对此余留的不良施予对策.先解决流动性不良后再解决余留问题按此顺序解决问题是非常重要的.那么接下来我们来考虑一下要如何焊锡不良与其对策做才可以解决焊锡流动性不良的问题.此时我们可以将它分为集中在特定位置发生与不规则发生两种情况,虽然是稍微走了一点远路,但是对于焊锡流动性不良在一般情况下都是按以下顺序来解决为好. 1.焊锡膏,以热风炉的温度剖面图为中心将所有焊锡工序重新设置.有关热风炉温度的剖析图是用热电偶贴付在电路板上,再次测定温度的剖析图来测验的.有关锡膏就用表7.2来检查.2.如果照上述检查了之后没有问题的话,那就应该是部品以及印刷板表面上的焊锡的问题.这种场合可以说是由于焊锡表面氧化的原因造成的,也就是说形成了焊膏中所含活性剂无法除去的厚氧化膜.为了正确把握此原因建议用电子显微镜观看发生焊锡流动性不良的位置的断面.以下举几个有代表性的焊锡流动性不良的例子. a. 镀锡处理的印刷板上的焊锡流动性不良与其发生的过程. 印刷板的镀锡处理方法如图7.1所示. 图7.1印刷板的镀锡处理将电路板浸泡在焊锡槽里,待电路板镀上锡后,拉起电路板时用热气吹去多余的焊锡.从镀锡处理图7.1可以知道焊接工序也是如此.镀锡处理后的印刷板的PAD的断面如图7.2所示.就如图7.2所示,镀锡处理后的PAD面有厚有薄,有关薄的部位就如我们在[第2章焊锡基础]中论述过的一样.由焊锡生成的金属间化合物层露出表面,而这金属间化合物层又非常容易酸化,而且形成强固的酸化皮膜.因此,在这锡薄的部位容易发生焊锡流动性不良.从而,对于镀锡处理,必须规定焊锡的最小厚度(通常为1到2μ).b.镀(镍+金)面的焊锡流动性不良与其发生的过程. 镀(镍+金)的印刷板的PAD面的断面图如7.3所示.这种情况发生在镀金层非常薄,而且在镀金层有很多气泡存在的情况下.如果镀金层一存在着气泡的话,通过这此气泡,底下的镍就会氧化,而且如果湿度过高的状态下不只会形成氧化物,而且还会形成镍的水酸化物.由于形成的镍的氧化物以及水酸化物是非常顽固的,难以除去,就发生了流动生不良.为了防止这种情况发生,在镀金时采用浸渍电镀方法,这种方法即使是镀金层很多薄也不会产生很多气泡. 7-4锡桥(短路) (1)不良现象不良现象如图7.4所示.(2)不良内容的确认与原因的推定.产生锡桥的原因简单地来说就是焊锡供给过剩,但是在下此结论之前有一样要先检查的东西,那就是焊锡的流动性不良,如果发生焊锡的流动性不良的话,焊接的面积就变小.焊锡是否供给过剩当然也是取决于焊接的面积.由于焊锡的流动性不良也就造成焊接的面积缩小,那么即使是供给正常的量也就造成供给过剩.从而不必慌张地仔细观察经常发生锡桥的位置的焊接状态.如果发现有可能是流动性不良的话首先针对焊锡流动性不良实施对策,如果没有发生异常状况的话那就应该考虑是焊锡供给过剩的原因.锡量过剩是由于印刷程序的问题.如果可以推测到是锡量过剩的话就有必要彻底检查印刷程序,相关CHECK LIST如图7.4所示. 7-5锡珠(1)不良现象不良现象如图所示.(2)不良内容的确认与原因的推定不关这个不良原因在[第3章,精细焊接用锡膏的选定与利用]中已论述的有3个.如下所壕针对每个原因再次整理其特征与对策.1,因锡膏中所含的焊锡粉末氧化而引起. a.不良现象的特征.在印刷板上焊点周围可以看到很多.目视检查几乎无法看到的锡珠(与锡膏中所含焊锡粉末的大小一样). b.对策因为是由于锡膏中所含粉末氧化了的原因所以要确认是在热风炉焊接过程中氧化,还是锡膏的使用方法不正确.特别要考虑的是热风炉焊接时间长,锡膏中的活性剂的消耗.对于这一点有必要仔细检验.一般的活性剂是控制在从开始运作的80度到焊锡溶化为止的2分钟内.(请参照3-4-2的选定重点)而且,有关锡膏的使用方法请参照表7.2的CHCEK LIST.a.不良现象的特征.这种情况下,锡珠的大小已达到目视检查可以检出的程度.较有代表性的不良现象为在片状部品侧面发生的锡珠.这种锡珠也是在部品以及焊点的周边发生. b.对策先检查锡膏的涂布量再检查热风焊工序的温度剖面图,调查锡膏中的溶剂飞散是否可以确保足够长的予热加热领域.如果此调查还是不能解决的话,那就有必要参考[第3章精密焊接用的焊锡的选用]重新选用锡膏.与锡膏厂家商量在锡膏中加入防止加热溶融塌陷的材料也非常重要.焊锡不良与其对策3.因锡膏中的溶剂的沸腾引起焊锡飞散. a.不良现象的特征.比起之前所述的两种都是发生在部品或焊点周围的锡珠,这种是飞散到较远地方的锡珠(锡珠与松香的残渣的位置离开了着).而且不一定都是非常圆的球状,也有的是椭圆形. b.对策检查热风焊工序的温度剖面图. 调查锡膏中的溶剂飞散是否可以确保足够长的予热加热领域.如果此调查还是不能解决的话. 那就有必要参考[第3章精密焊接用的焊锡的选用]重新选用锡膏.(特别是溶剂的选定). 7-6 部品的偏离(1)不良现象不良现象如图7.6所示.(2)不良内容的确认与原因推定.这种情况可以怀疑是不是具有流动性不良的复合不良引起的.从而必须仔细观察发生部品偏离的位置的焊锡状态,如果焊锡的流动性好的话我们还可以寄托在是自对准效不好的原因.如果发现了不流动性不良的痕象的话,首先实施流动性不良的对策,如果是在焊接状态良好但是发生部品偏离的话,我们可以分为以下情况来考虑. 1.在热风焊工位前发生了部品偏离现象.调查一下在入热风炉之前时否发生部品偏离现象.如果是在入热风炉之前发生部品偏离的话,有可能是因锡膏的粘着力(部品保持力)弱或是附加了在这保持力之上的荷重.从而有必要检测一下锡膏的部品保持力.如果是锡膏的部品保持力弱的话就是锡膏的问题.所以要根据表7.2的chick list来追其原因.如果不是锡膏的部品保持力的问题的话,就应该是部品贴付机的问题了,那就要对部品贴付机进行点检. 2.在热风焊工位发生的部品偏离.如果即使在焊锡流动性良好,自对准效果很好情况下发生部品位置偏离的话,这种情况应该是热风炉内印刷电路板运送时的振动影响.请检查一下热风炉,如果热风炉没有问题的话,可认为是与接下来所述的片状部品的[曼哈顿现象](竖碑)同样的原因.也就是如图7.4所示,两边的焊点内侧的锡膏较早溶化,然后因溶化的表面张力引起部品的位置偏离. 在这种情况下请参考表7.5的chick list进行调查.7-7片状部品的曼哈顿现象(竖碑现象). (1)不良现象不良现象如图7.7所示.(2)不良内容的确认与原因的推定有关不良内容的确认方法与原因的推定方法与[7-6部品位置偏离]是一样的,所示请按照前面所述的方法追查原因. 7-8 跑锡现象(1)不良现象不良现象如图7.8所示(2)不良内容的确认与原因的推定.这种情况,在考虑跑锡现象的原因之前,先确认焊接状态,通常会因为在焊接部发生流动性不良,焊锡流到其它地方的结果与跑锡现象一样.所以,如发现有任何有焊锡流动性不良的征状就首先要实施焊锡流动性不良对策,如果即使没有焊锡流动性不良还是发生跑锡现象的话.就应该是发生跑锡现象的部品根部的温度比焊接部位的温度高.溶化了的焊锡向高温度部分移动.所以在部品脚温度比焊接部位温度高的情况下溶化了的焊锡就会向部品脚移动发生跑锡现象.因此必须重新设定热风炉的温度.发生跑锡的过程如图7.5所示.。

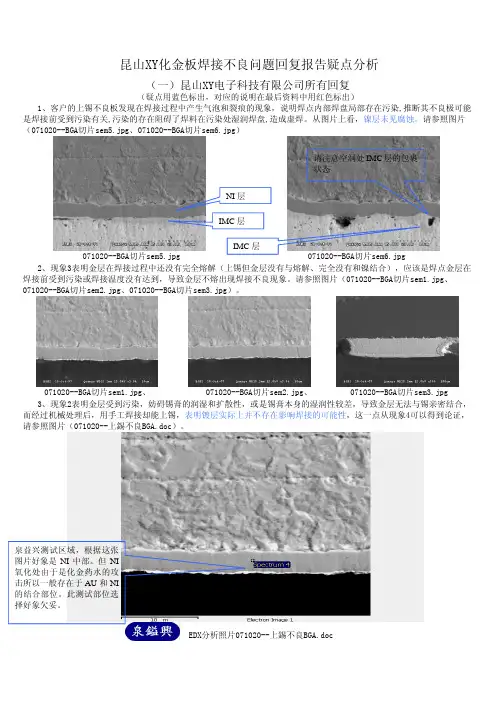

化学镀镍金板上锡不良问题的探讨张义兵寻瑞平刘百岚敖四超钟宇玲【摘要】在沉镍金工艺中,受设备、环境以及人员等因素的影响,沉镍金板容易出现上锡不良等问题.利用X-Ray、SEM、EDS等分析手段对沉金板上锡不良问题进行了分析探讨.结果发现:上锡不良焊盘位存在氧化、轻微镍层腐蚀与磷富集现象,致使焊点的机械强度下降,导致可焊性差,造成上锡不良。

【期刊名称】印制电路信息【年(卷),期】2016(024)003【总页数】3【关键词】线路板;沉镍金;上锡不良;焊盘在PCB行业中,为了保证下游装配的可靠性和可操作性,通常需要对PCB进行最终表面处理.化学镀镍金(ENIG)又称沉镍金工艺,为PCB板提供了集可焊、导通、散热功能于一身的理想镀层[1][2],近年发展迅速,在业界得到了广泛的应用。

沉镍金其原理是在印制板焊盘部位裸铜表面上化学镀镍和化学浸金,镀层具有良好的接触导通性和装配焊接性能,同时还可以同其它表面处理工艺配合使用,是一种非常重要、应用十分广泛的表面处理工艺[3]。

由于沉镍金板的多功能性要求,而且表观要求极严,加之沉镍金制成敏感,极易发生品质问题[4],如金面上锡不良等.本文从沉镍金基本工艺出发,利用X-Ray、SEM、EDS等分析手段,对沉镍金板的上锡不良问题进行了探讨。

1 沉镍金工艺原理1.1 化学镀镍原理在Pd的催化作用下,Ni2+被次磷酸盐(NaH2PO2)还原成金属Ni沉积在铜表面上,当Ni2+沉积覆盖催化剂Pd晶体时,新生的Ni作为催化剂继续推动反应进行,从而可以得到任意厚度的镍镀层[5]。

反应机理如下:1.2 化学浸金原理在活性镍表面,Au(CN)2-络离子与Ni发生化学置换反应,在镍层上沉积一层薄金,反应机理如下:由于ΔE0=0.289V>0V,属于自发反应.溶解一个镍原子就会有两个金原子沉积到镍层上[5]。

2 沉镍金板上锡不良问题分析2.1 问题描述受设备、环境以及人员等因素的影响,沉镍金板极易出现品质问题.近期我公司沉镍金板出现的上锡不良,问题板焊盘金面和锡膏融合度差,没有完全上锡,出现了明显的上锡不良问题.对不良板进行外观检测,表明上锡不良焊盘部位表面光洁,无明显污染、氧化等异常现象。

焊锡不良的原因及对策

焊锡不良是指在焊接过程中,焊锡未能完全覆盖被焊接的金属表面,或者焊锡与被焊接的金属表面粘合不良,导致焊点强度不足、易脱落、易出现短路等问题。

以下是焊锡不良的原因及对策:

1. 焊锡材料质量不良:焊锡材料中含有杂质或氧化物等不良物质,会影响其润湿性和流动性,导致焊锡不良。

对策是选择质量好的焊锡材料,并对其进行充分的清洗和干燥处理。

2. 焊接温度不当:焊接温度过高或过低都会导致焊锡不良。

过高的温度会使焊锡材料过度蒸发,导致焊接点强度下降;过低的温度则会使焊锡材料无法充分润湿被焊接的金属表面,导致焊锡不良。

对策是根据具体情况选择合适的焊接温度。

3. 焊接时间过短或过长:焊接时间过短会导致焊锡材料无法充分渗透到被焊接的金属表面,导致焊锡不良;焊接时间过长则会使焊锡材料过度熔化,导致焊点强度下降。

对策是根据具体情况选择合适的焊接时间。

4. 助焊剂不足或使用不当:助焊剂能够提高焊锡材料的润湿性和流动性,从而减少焊锡不良的发生。

如果助焊剂不足或使用不当,就会

导致焊锡不良。

对策是选择质量好的助焊剂,并按照说明书使用。

5. 焊接工艺不当:如果焊接工艺不当,例如焊接顺序不合理、焊接顺序不连贯等,也会导致焊锡不良。

对策是根据具体情况选择合适的焊接工艺。

总之,焊锡不良的原因可能有很多,需要根据实际情况进行综合分析和判断,采取相应的对策来解决问题。

PTH孔表面焊盘总是无法形成良好的焊点,去返工修正时,焊盘就露黑色,然后再也焊不上去了,划掉黑色层,却又可以焊了,沉镍金PCB板一般只能经受两次高温焊接(一次回流、一次波峰焊)。

再修补的话,表面的沉金就很容易脱落,露出里面的镍(呈现黑色),而镍氧化后的可焊性差,因此很难焊接。

刮掉这层黑色的镍,就露出了里面的铜,所以又能焊接了。

金是被锡溶解的,不是因为高温!锡最终在镍在形成良好的焊点,前提是镍没有氧化!但镍氧化后是沉不上金的!金的掉落并不是因为高温,而是因为与锡发生反应,但沉金的确实只能经过两次焊接的,否则会有质量问题;镍很容易氧化,当然在沉金时是没有氧化的,但经过加工(特别是高温加工)后,如果暴露在空气中,将很快就被氧化了,氧化的镍是不可能进行焊接加工的黑焊盘的检测方式有2种:拉力测试和酸性试验。

黑色氧化物质是Ni2O3。

为化金镀层。

但是当把此小扳子焊接在大扳子上面时发现有较多假焊,甚至拒焊情况。

针对此情况我们有把此位置钢板开孔加大,锡量加大的同时减少了此不良情况,但不良依然存在,一般不良率为2%。

我们初步分析:一.为镀Ni层P含量不较低,在焊接时产生应力较大的IMC,导致IMC以及Nip3熔入锡液中导致拒焊现象(李宁成博士曾经在自己的文章里面这样阐述过)二.PCB 板厂商偷工减料在镀金时镀金量不够,导致可焊性下降。

事实上板面化学沉镍金所形成的焊点,其对零件之焊接强度几乎全都建立在镍层表面上,金层之目的只是让镍层在空气中受到保护不致钝化或氧化,维持起码的可焊性。

因为金层不适合焊接,其焊点强度也非常不好。

在高温焊接的瞬间,金早已与锡组成不同形式的“介面合金共化物”(如:AuSn,AuSn2,AuSn4等)而逸在走,因而真正的焊点基础都是着落在镍面上,焊点的强弱与金无关。

也就是说焊料中的纯锡会与镍形成Ni3Sn4的“介面合金共化物”。

薄薄的金层会在很短时间内快速散走,溜入到大量的焊料中。

金层根本无法形成可靠的焊点,而且金层越厚溶入焊料中也越多,反而使整体焊点强度为之变脆变弱。

焊锡虚焊的原因一、什么是焊锡虚焊虚焊是指电子元器件与焊盘之间没有成功建立充分的焊接连接,导致电路连接不稳定或无法正常传输信号。

焊锡虚焊是指在电子焊接中,焊接点上存在一层薄而不均匀的锡层,无法形成牢固的焊接连接,造成焊接不良。

二、焊锡虚焊的主要原因焊锡虚焊的发生可能涉及多个方面的因素,下面将从不同角度分析焊锡虚焊的主要原因。

1. 温度问题•温度过低:焊接过程中,如果温度过低,焊锡无法完全熔化,导致无法与焊盘充分接触,造成虚焊。

•温度过高:高温会导致锡的流动性过强,焊锡容易扩散到周围焊盘上,同时焊盘的金属可能被氧化,使焊锡无法充分与焊盘结合,也会导致虚焊的产生。

2. 金属表面处理不当•污染:金属表面存在油污、灰尘等杂质,会影响焊锡与焊盘的接触,造成焊接不良。

•氧化:金属表面长时间暴露在空气中或湿度较大环境下,会出现氧化现象,形成表面氧化物,影响焊锡与焊盘的结合,导致虚焊。

3. 焊接技术不当•焊锡量不足:焊锡量不足无法充分覆盖焊盘,无法形成牢固的焊接连接,容易产生虚焊现象。

•焊接时间控制不当:焊接时间过短,焊锡没有充分与焊盘熔化相结合,容易造成虚焊。

4. 焊接设备质量问题•温度控制不精确:焊接设备温度控制不稳定,可能导致焊接温度波动,进而影响焊锡与焊盘的连接质量。

•焊嘴磨损:焊嘴使用时间过长,磨损严重,容易对焊锡施加不均匀的压力,导致焊锡无法均匀涂覆焊盘。

三、焊锡虚焊的解决方法为了避免焊锡虚焊的发生,以下是一些解决方法供参考:1. 适当调节焊接温度根据不同的组装要求,合理调节焊接温度,确保焊锡能够完全熔化,但又不至于过高导致焊盘氧化和锡的扩散。

2. 做好金属表面处理在焊接前,对金属表面进行清洁处理,去除油污和杂质,并采取防止氧化的措施,如使用防氧化剂。

3. 提高焊接技术水平培训焊接人员,提高其技术水平,保证焊接的质量。

合理控制焊锡的数量和涂覆面积,掌握合适的焊接时间,确保焊点牢固。

4. 检验和维护焊接设备定期检验和维护焊接设备,确保设备温度控制准确,并及时更换磨损严重的焊嘴,保证焊接质量。