质量管理学控制图

- 格式:ppt

- 大小:400.50 KB

- 文档页数:35

品质管理中的控制图分析方法控制图是品质管理中的一种重要工具,用于监控和改进过程的稳定性和可预测性。

控制图帮助企业追踪和分析过程数据,以便及时发现并纠正潜在问题,避免质量偏差和产品不合格。

下面将介绍几种常用的控制图分析方法。

1. 均值-范围控制图(X-bar R图)均值-范围控制图是用于监测过程平均值和变异性的控制图方法。

它由两个部分组成:均值控制图(X-bar图)和范围控制图(R图)。

均值控制图用来监控过程的平均值是否稳定,范围控制图用于监控过程的变异性。

通过同时使用这两个图,可以追踪过程的整体性能和特殊因素的影响。

2. 均值-极差控制图(X-bar S图)均值-极差控制图也是一种监测过程平均值和变异性的方法。

它由两个部分组成:均值控制图(X-bar图)和极差控制图(S图)。

均值控制图用于监测过程的平均值是否稳定,极差控制图用于监测过程的变异性。

与X-bar R图相比,X-bar S图更适用于样本容量较小或样本规模不一致的情况。

3. P控制图P控制图用于监测过程中的百分比或比例。

它是一种二项分布的控制图方法,适用于二分类的数据(如合格/不合格、良品/次品)。

P值是指在一次观察中发生某一事件的概率。

P控制图通过监测P值的变化来判断过程的稳定性。

4. C控制图C控制图是对计数型数据(如缺陷数量、不良品数量)进行控制的一种方法。

C值是指在一次观察中发生某一事件的次数,如一个产品中的缺陷数量。

C控制图通过监测C值的变化来判断过程的稳定性。

与P控制图相比,C控制图更适用于缺陷发生率较低的情况。

5. 过程能力指数(Cp、Cpk)过程能力指数是评估过程能力的一种方法。

Cp是用于评估过程在规范限制范围内的能力,它考虑到了过程的稳定性和分布的偏移程度。

Cpk是用于评估过程在规范限制范围内的中心情况和离散情况,它考虑到了过程的稳定性、分布的偏移程度和偏移的影响程度。

这两个指数可以帮助企业判断过程是否满足客户要求,并确定是否需要改进过程。

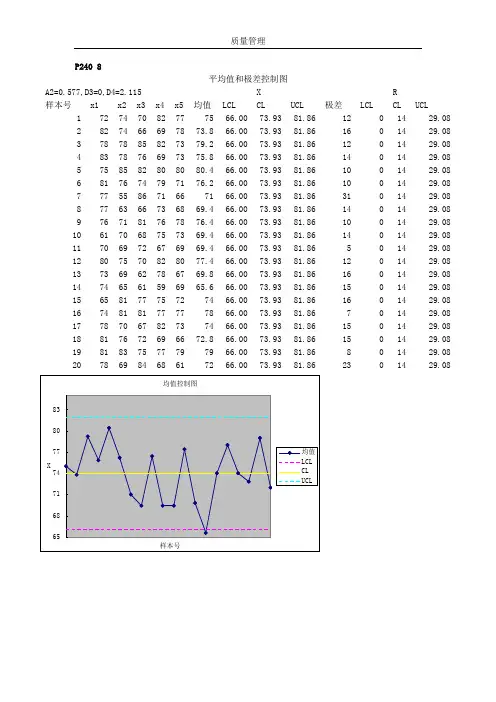

P240 8平均值和极差控制图A2=0.577,D3=0,D4=2.115 X R样本号x1 x2 x3 x4 x5 均值LCL CL UCL 极差LCL CL UCL1 72 74 70 82 77 75 66.00 73.93 81.86 12 0 14 29.082 82 74 66 69 78 73.8 66.00 73.93 81.86 16 0 14 29.083 78 78 85 82 73 79.2 66.00 73.93 81.86 12 0 14 29.084 83 78 76 69 73 75.8 66.00 73.93 81.86 14 0 14 29.085 75 85 82 80 80 80.4 66.00 73.93 81.86 10 0 14 29.086 81 76 74 79 71 76.2 66.00 73.93 81.86 10 0 14 29.087 77 55 86 71 66 71 66.00 73.93 81.86 31 0 14 29.088 77 63 66 73 68 69.4 66.00 73.93 81.86 14 0 14 29.089 76 71 81 76 78 76.4 66.00 73.93 81.86 10 0 14 29.0810 61 70 68 75 73 69.4 66.00 73.93 81.86 14 0 14 29.0811 70 69 72 67 69 69.4 66.00 73.93 81.86 5 0 14 29.0812 80 75 70 82 80 77.4 66.00 73.93 81.86 12 0 14 29.0813 73 69 62 78 67 69.8 66.00 73.93 81.86 16 0 14 29.0814 74 65 61 59 69 65.6 66.00 73.93 81.86 15 0 14 29.0815 65 81 77 75 72 74 66.00 73.93 81.86 16 0 14 29.0816 74 81 81 77 77 78 66.00 73.93 81.86 7 0 14 29.0817 78 70 67 82 73 74 66.00 73.93 81.86 15 0 14 29.0818 81 76 72 69 66 72.8 66.00 73.93 81.86 15 0 14 29.0819 81 83 75 77 79 79 66.00 73.93 81.86 8 0 14 29.0820 78 69 84 68 61 72 66.00 73.93 81.86 23 0 14 29.08因为点子出界,所以不稳定。

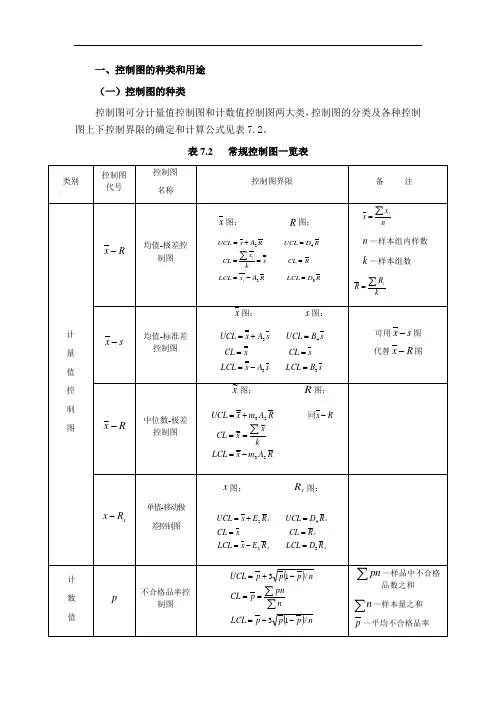

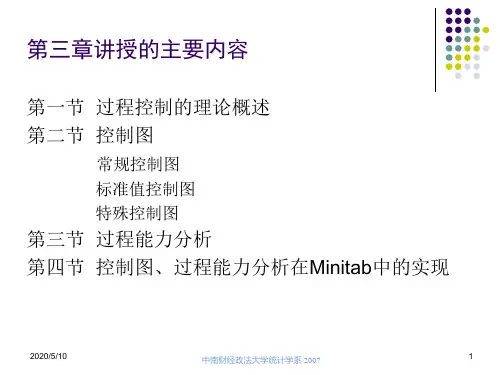

一、控制图的种类和用途

(一)控制图的种类

控制图可分计量值控制图和计数值控制图两大类,控制图的分类及各种控制图上下控制界限的确定和计算公式见表7.2。

表7.2 常规控制图一览表

注:表中各种控制图控制界限计算公式中的相关系数见表7.3

随着电子计算机辅助企业管理技术的发展,目前表中所列的各种控制图均可以利用电子计算机进行数据处理与绘制,提高了工作效率,增强了控制图法的实用性。

若按控制图的应用目的不同,控制图可分为分析用控制图和控制用控制图两类。

表7.3 控制图用系数。

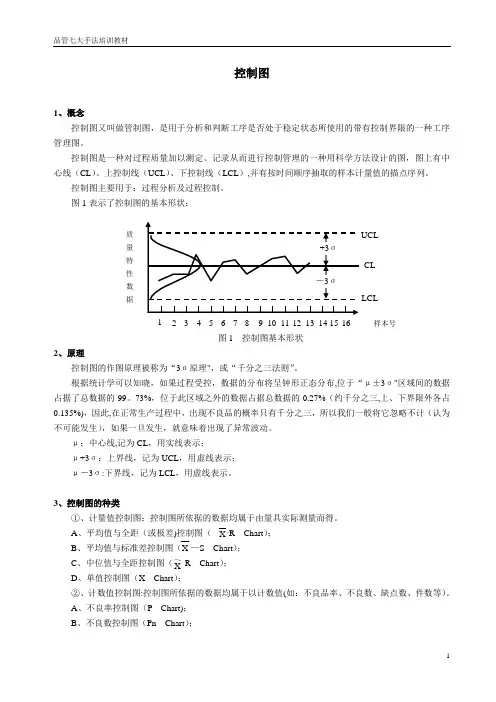

控制图1、概念控制图又叫做管制图,是用于分析和判断工序是否处于稳定状态所使用的带有控制界限的一种工序管理图。

控制图是一种对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图,图上有中心线(CL )、上控制线(UCL )、下控制线(LCL ),并有按时间顺序抽取的样本计量值的描点序列。

控制图主要用于:过程分析及过程控制。

图1表示了控制图的基本形状:2、原理控制图的作图原理被称为“3σ原理",或“千分之三法则”。

根据统计学可以知晓,如果过程受控,数据的分布将呈钟形正态分布,位于“μ±3σ"区域间的数据占据了总数据的99。

73%,位于此区域之外的数据占据总数据的0.27%(约千分之三,上、下界限外各占0.135%),因此,在正常生产过程中,出现不良品的概率只有千分之三,所以我们一般将它忽略不计(认为不可能发生),如果一旦发生,就意味着出现了异常波动。

μ:中心线,记为CL ,用实线表示; μ+3σ:上界线,记为UCL ,用虚线表示; μ-3σ:下界线,记为LCL ,用虚线表示。

3、控制图的种类①、计量值控制图:控制图所依据的数据均属于由量具实际测量而得。

A 、平均值与全距(或极差)控制图( R Chart ); B S Chart );C Chart );D 、单值控制图(X Chart );②、计数值控制图:控制图所依据的数据均属于以计数值(如:不良品率、不良数、缺点数、件数等)。

A 、不良率控制图(P Chart); B 、不良数控制图(Pn Chart );质 量 特 性 数 据C、缺点数控制图(C Chart);D、单位缺点数控制图(U Chart)。

4、控制图的用途根据控制图在实际生产过程中的运用,可以将其分为分析用控制图、控制用控制图:①、分析用控制图(先有数据,后有控制界限):用于制程品质分析用,如:决定方针、制程解析、制程能力研究、制程管制之准备。

控制图(Control Chart)又叫管制图,是对过程质量特性进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。

有三条平行于横轴的直线:中心线(CL,Central Line)、上控制线(UCL,Upper Control Line)和下控制线(LCL,Lower Control Line),并有按时间顺序抽取的样本统计量数值的描点序列。

UCL、CL、LCL统称为控制线(Control Line),通常控制界限设定在±3标准差的位置。

根据控制图使用目的不同,控制图可分为:分析用控制图和控制用控制图。

根据统计数据的类型不同,控制图可分为:计量控制图和计数控制图(包括计件控制图和计点控制图)。

计量型控制图平均数与极差控制图( -X-R Chart )平均数与标准差控制图( -X-S Chart )中位数与极差控制图( ~X-R Chart )个別值与移动极差控制图( X-Rm Chart )计数值控制图不良率控制图(P chart)不良数控制图(nP chart,又称np chart 或d chart)缺点数控制图(C chart)单位缺点数控制图(U chart) 控制图种类及应用场合控制图的分析与判定应用控制图的目的,就是要及时发现过程中出现的异常,判断异常的原则就是出现了“小概率事件”,为此,判断的准则有两类。

第一类:点子越出界限的概率为0.27% 。

准则1属于第一类。

第二类:点子虽在控制界限内,但是排列的形状有缺陷。

准则2-8属于第二类。

控制图八大判异准则(口诀)2/3A (连续3点中有2点在中心线同一侧的B区外<即A区内>)4/5C (连续5点中有4点在中心线同一侧的C区以外)6连串(连续6点递增或递减,即连成一串)8缺C (连续8点在中心线两侧,但没有一点在C区中)9单侧(连续9点落在中心线同一侧)14交替(连续14点相邻点上下交替)15全C (连续15点在C区中心线上下,即全部在C区内1界外(1点落在A区以外)▶ 2/3A (连续3点中有2点在中心线同一侧的B区外<即A区内>)判读:1、控制过严;2、材料品质有差异;3、检验设备或方法之大不相同;4、不同制程之资料绘于同一控制图上;5、不同品质材料混合使用。

品管七大手法七大手法:检查表、层别法、柏拉图、因果图、散布图、直方图、控制图五、散布图将因果关系所对应变化的数据分别描绘在X—Y轴坐标系上,以掌握两个变量之间是否相关及相关的程度如何,这种图形叫做“散布图”,也称为“相关图”。

1、分类1)正相关:当变量X增大时,另一个变量Y也增大;2)负相关:当变量X增大时,另一个变量Y却减小;3)不相关:变量X(或Y)变化时,另一个变量并不改变;4)曲线相关:变量X开始增大时,Y也随着增大,但达到某一值后,则当X值增大时,Y反而减小。

2、实施步骤1)确定要调查的两个变量,收集相关的最新数据,至少30组以上;2)找出两个变量的最大值与最小值,将两个变量描入X轴与Y轴;3)将相应的两个变量,以点的形式标上坐标系;4)计入图名、制作者、制作时间等项目;5)判读散布图的相关性与相关程度。

3、应用要点及注意事项1)两组变量的对应数至少在30组以上,最好50组至100组,数据太少时,容易造成误判;2)通常横坐标用来表示原因或自变量,纵坐标表示效果或因变量;3)由于数据的获得常常因为5M1E的变化,导致数据的相关性受到影响,在这种情况下需要对数据获得的条件进行层别,否则散布图不能真实地反映两个变量之间的关系;4)当有异常点出现时,应立即查找原因,而不能把异常点删除;5)当散布图的相关性与技术经验不符时,应进一步检讨是否有什么原因造成假象。

七、控制图1、控制图法的涵义影响产品质量的因素很多,有静态因素也有动态因素,有没有一种方法能够即时监控产品的生产过程、及时发现质量隐患,以便改善生产过程,减少废品和次品的产出?控制图法就是这样一种以预防为主的质量控制方法,它利用现场收集到的质量特征值,绘制成控制图,通过观察图形来判断产品的生产过程的质量状况。

控制图可以提供很多有用的信息,是质量管理的重要方法之一.控制图又叫管理图,它是一种带控制界限的质量管理图表。

运用控制图的目的之一就是,通过观察控制图上产品质量特性值的分布状况,分析和判断生产过程是否发生了异常,一旦发现异常就要及时采取必要的措施加以消除,使生产过程恢复稳定状态。

质量管理

控制图实验

一、紫铜管的Xbar-R 控制图

C1, ..., C5 的 Xbar-R 控制图

C1, ..., C5 的 Xbar 控制图检验结果

检验 1。

1 个点,距离中心线超过 3.00 个标准差。

检验出下列点不合格: 3

检验 6。

5 点中有 4 点,距离中心线超过 1 个标准差(在中心线的同一侧)

检验出下列点不合格: 11

* 警告 * 如果使用新数据更新图形,以上结果可能不再正确。

二、某产品验收的交验批批量不等,试用不合格品率控制图样本号

样本容量(n) 不合格品数(d)

250 8 830 14 798 7 813 9 818 7 581 8 464 4 807 11 595 7 500 12 760 7 420 8

三、某厂生产一种零件,规定每天抽100件为一个样本,试用np控制图对其质

样本

号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

不合

格

品数

di

3404332225411203060441064样本容量均为ni=100;样本组数k=25;不合格品总数

五、一共检查了20个铸件,每个铸件上的缺陷数如表所示:

六、用单位缺陷数控制图(u图)对某电子仪器组装车间的焊接质量进行控制

焊接不良数的 U 控制图检验结果

检验 1。

1 个点,距离中心线超过 3.00 个标准差。

检验出下列点不合格: 8, 18

警告 * 如果使用新数据更新图形,以上结果可能不再正确。